金台铁路长大、重难点隧道施工技术研究

燕超

(金台铁路有限责任公司,浙江 台州 318000)

1 工程概况

金台线位于浙江省中东部的金华地区和台州地区,地形地貌多样,经过的地貌单元主要有河谷平原区、垅岗状低丘区、低山丘陵区和中山区,隧道穿越的地形复杂、地质条件较差[1]。金台铁路隧道的特点及难点为浅埋段多、地表水系发育、地下水发育、岩爆、部分隧道洞口危岩落石发育、断层破碎带以及临近既有隧道等。秀山隧道全长3356m,是TSG-2 标段的重难点工程。秀山隧道中II、III 级围岩占隧道总长的70%,地质条件复杂,水量较丰富。隧道高度8.49m,宽度7.68m,设计最小开挖半径为3.39m,断面方量为56.25m3。

2 施工技术研究

2.1 施工准备

所有隧道在施工前都需要进行实地考察工作,核查地形条件等。施工前做好洞口的边仰坡防护,做好洞口的截水天沟。通过施工前的准备,对施工过程中所存在的各种地质风险隐患进行评估,并对其制定相应的紧急预案,通过计算机技术进行信息化监控来指导施工,通过实时监控测量技术对围岩各项参数状态进行收集,来优化施工方案。

2.1.1 施工供电

施工用电从就近电力局提供的电源接口引入,各施工口配备相应的箱式变压器,在施工前各洞口配备1 台柴油发电机组,柴油发电机组及配备的自动切换装置同时作为接入系统断电后备用措施。为保证用电安全,隧道内电线用橡胶电缆,并挂设在隧道右侧边墙上,进洞电线采用四相五线制,采用封闭式配电箱,照明采用高压钠灯,每10m 设置一个, 悬挂在轨面线以上2.5m 的位置。其中动力电源为380V电压,照明电压、作业地段采用36V。

2.1.2 施工用水、隧道通风

洞内施工用风、用水管线,结合施工方法、进度安排、工序配合等条件安装。隧道施工所用高压风由两台20m3的空压机组提供,通过Φ150mm钢管输送至各工作面使用,钢管设置在隧道一侧。

施工用水通过洞口修筑的150 m3或100 m3(对于短隧道采取洞口设置水箱,采用增压泵供水)蓄水池接进到隧道,通过Φ100mm钢管输送到掌子面满足施工使用。

洞内风、水管线设置在电缆线路的对面一侧,不得妨碍交通运输。管线敷设平顺,接头严密,不漏风、不漏水。

2.1.3 隧道出碴

隧道废碴通过装载机运输,通过结构施工隧道的实际情况配置挖桩机数量,组成“挖装运”一体的作业线。并做好碴场四周排水系统,避免二次污染。

2.1.4 洞内排水

反坡施工段排水将通过移动的泵站将隧道中的水抽至固定泵站中,再通过固定泵站将储存在其中的水排出到洞口外隧道上坡方向段利用隧道的坡度及水的重力,让其自然排水,通过沿着排水沟流出隧道。

2.2 聚能水压爆破施工技术研究

2.2.1 聚能水压爆破原理

聚能管水压爆破就是将光面爆破中的药卷、引线通过聚能装置来替换[2]。炸药爆炸后,应力波在传播过程中同时也会产生拉压应力,“空孔”会使得炮孔之间的岩体的初始裂隙很大,并且受到爆炸作用的影响,会进一步扩大。同时,聚能装置产生的高温高压作用也会割裂岩石,有利于裂缝的发展开裂。聚能管光爆炮孔通过使用水沙袋对其进行填塞,可以将炸药爆炸产生的气流储存在炮孔中,由此产生的爆破效果会比普通光面爆破的效果大很多,更有利于使裂缝进行下一步延伸扩大。聚能水压爆破不仅能够保证光面爆破的爆破效果,还能改善作业条件,大大保障施工人员的身体健康。

2.2.2 聚能管装药技术

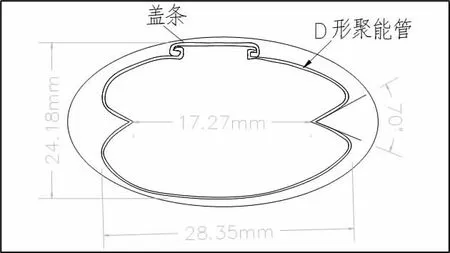

2.2.2.1 聚能管参数

聚能管采用一种抗静电阻燃的特种塑料管,形状为D形壁管,管长1.0、1.5、2、2.5、3.0 m不等。聚能管根据炮孔深度可长可短,是由一个D 形壁管和一个盖条组成,管壁厚2mm,聚能槽为D形壁管凹进去的槽[3]。聚能管截面尺寸如见图1 所示。

图1 聚能管截面尺寸

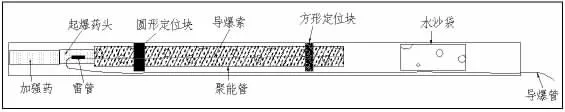

2.2.2.2 聚能管装置的组装方法

聚能水压爆破中,在施工现场较为常用的起爆器材是传爆线和起爆雷管,且起爆雷管段别是与普通光爆相同的。往D形壁管注药需要气动胶枪、空压机和气包等设备,注药枪长45 cm,重0.8 kg;小型空压机为一般市面上的空压机,功率800 W。

往半壁管注药步骤:

第1 步把将药卷的包装打开,将两个药卷组合置入枪筒中,拧紧盖子;

第2 步给注药枪加压,其压力为0.2~0.3MPa;

第3 步通过使用注药枪,将炸药缓缓注入D 形壁管中,延米装药量为0.4~0.45kg;

第4 步在注好炸药的D 形壁管中放置一根导爆索,然后将盖条扣上,两端分别套上定位块(方形和圆形)并绑扎固定,特别注意方形定位块距聚能管顶端25cm,圆形定位块距离聚能管底部100cm;

第5 步在聚能管底部装半只乳化炸药(Φ32mm)并用专用连接件固定在聚能管上,聚能管基本组装好。组装好的聚能管如图2 所示。

图2 组装好的聚能管

2.2.3 聚能水压爆破施工的技术要点

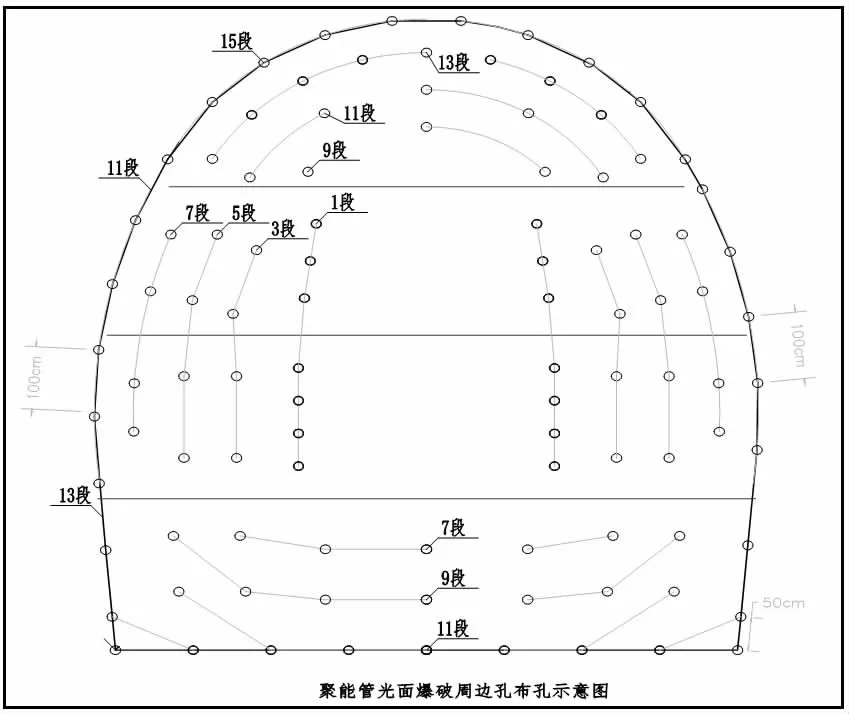

2.2.3.1 周边孔参数的确定

聚能水压爆破的流程和普通的光爆大致相同,所需要用到的工具和相关工艺没有区别。最大的差别就是周边眼的布置。光面爆破布置周边眼的间距在40~50cm,聚能水压爆破的间距在80~100cm。若想适当减小周边孔的间距。则需根据现场起拱线、围岩发育等视情况而定。首个周边眼和底角眼的距离一般为50cm。孔底最大外插超挖深度10~15cm,周边孔与辅助眼之间的距离大于50cm为宜,辅助眼与周边眼采用的布孔方式为梅花布孔[4]。

①孔距a=80~100cm;

②排距b≥50cm;

③孔径D=42cm;

④聚能管延米药量等于0.4~0.45kg;

⑤抵抗线W=50cm。

爆破周边孔布孔示意图如图3 所示。

图3 爆破周边孔布孔示意图

2.2.3.2 装填操作步骤

在填装炸药之前,需要将聚能管安装相关规定要求,运输到施工现场掌子面,炸药的装药步骤如下[5]:

第1 步向炮孔最底部填装一只炸药;

第2 步将不同段别的雷管,安装其对应位置,反向插入装药管的底部;

第3 步往炮孔中填装聚能管,填装至点位点时,将聚能槽的反向进行调整,并将其送入孔底;

第4 步在距离周边孔附近30cm 处装填水沙袋,将所有的周边孔装填好后,安装原有计划进行起爆。聚能管光面爆破装药结构如图4 所示。

图4 装药结构示意图

2.3 单线隧道水压爆破

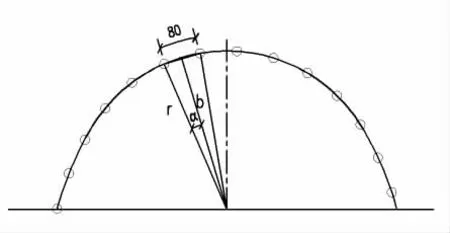

聚能管装填时要确保聚能管凹槽方向与相邻周边眼连线一致,即聚能管的定向聚能断裂方向为周边眼的切线方向。因此开挖断面为弦线的连接线,由于单线隧道半径小,为3.39m,拱部采用80cm周边眼间距会出现弦高小于半径的情况。计算如下:弦高为b,半径为r,圆心角为α,弧长为c,则:

弦高b=cos(c/2r)*r=cos(0.8/2/3.39)*3.39=3.366m;

侵限值d=3.39-3.366=0.024m;

由此可得按照原断面周边眼布孔最大侵限值为2.4cm。

因此,周边眼采用聚能管水压爆破,原设计半径为3.39m时,周边眼采取爆破参数为:孔距80cm,半径加大3cm,示意图如图5 所示。

图5 孔距与半径示意图

3 经济效果评价

3.1 爆破作业消耗对比

通过将普通光爆和聚能水压爆破施工相比,聚能水压爆破主要是在导爆索和钻孔方面有较大节约资金。

3.2 出渣作业消耗对比

采用聚能水压爆破,不仅减少了对围岩的扰动程度,保护了围岩,还能减少爆破面超挖的情况,使得爆破效果大大提升,减少了每次循环的出渣量。

3.3 喷射混凝土效果对比

对于普通光面爆破,极易产生超挖现象,且超挖的部分需要通过喷射混凝土进行填充,若超挖的部位过大,还需要通过设置钢筋网进行加固,喷射混凝土还有一个缺点就是回弹率较大。而通过采用聚能水压爆破施工后,超挖现象明显减少,爆破部位平整度很好。通过施工材料的统计,每次爆破循环都可以减少9m3喷射混凝土的使用量,还能节省电费、人工费等,每次循环爆破能为施工节省较多资金,为绿色施工,低碳施工指引了方向。

3.4 防水板施工效果对比

随着光面爆破效果的提高,初支平整度较好,铺挂防水板、土工布的效率也得到提高,原来铺挂防水板需要3 个工人施工,现在仅需两个铺挂防水板工人,可以节省人工工资。

3.5 二衬衬砌施工效果对比

随着光面爆破效果的提高,既保证了二衬混凝土的结构厚度,有减小了二衬混凝土的超耗系数,9m台车每次浇筑8.9m,设计方量61m3,采用聚能爆破前每次浇筑平均方量为105m3,目前每次浇筑方量平均值为87m3。

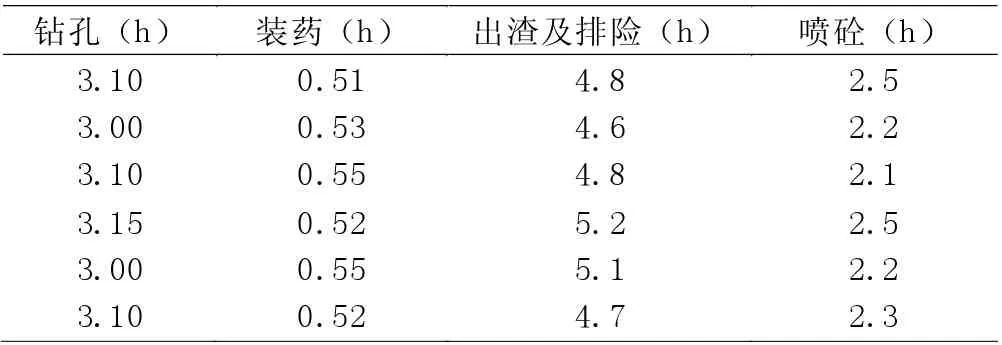

3.6 工序时间对比见表1。

表1 工序实际对对比表

通过对施工过程进行循环统计,每个循环将耗时10.77h,每个循环减少了25 个钻孔,钻孔的时间聚能水压爆破将比普通光爆减少25 分钟左右,装药及出碴能节约30min,喷锚量减少使喷射混凝土时间缩短35min 左右。每循环合计节约时间1.5 小时。

二衬施工时间节约主要是混凝土浇筑方量较原来减少了18m3/模,浇筑时间有原来的10 小时缩短到了8 小时。

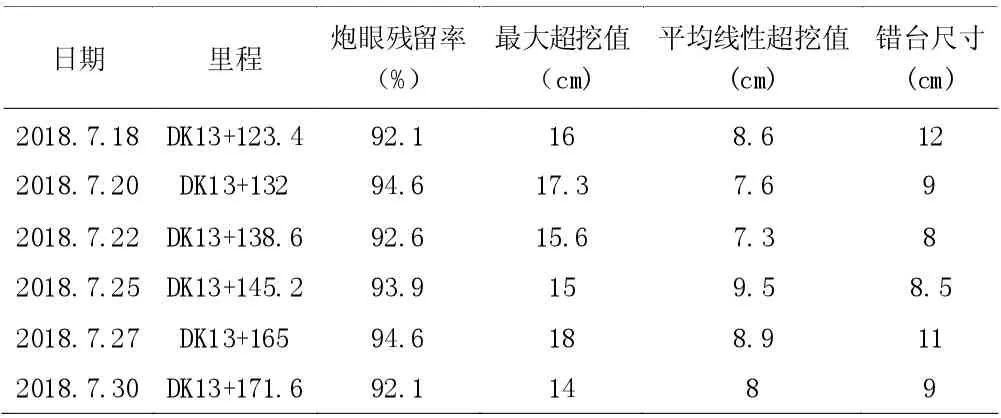

3.7 技术效果对比

通过采用聚能爆破的施工方法,与传统的光面爆破相比,主要有以下优点[6-7]:

(1)炮眼残留率:由原来的70%左右提高到90%以上;(2)周边眼之间存在的剪切应力由于爆破冲击而增大,由此,炮眼之间的由鼓凸造成的超欠挖现象大大减小;(3)周边眼的挂口现象,在光面爆破中无法消除,而由于聚能爆破的装药是连续的,从而可以消除该现象;(4)光面爆破对周边眼的要求较为严格,而聚能爆破恰恰可以大大减少周边眼的数量,从而提高爆破的质量;(5)聚能爆破能够减少对周边围岩的扰动,对局部的超挖情况也有较大的改善。光面爆破技术参数见表2。

表2 光面爆破技术参数表

4 结论

随着我国轨道交通的日趋成熟,长大隧道施工技术的发展建设,对于施工质量的把控愈发严格。本文结合通过长大、重难点隧道的施工特点,结合本项工程实际,对于采用新型爆破技术的秀山隧道的施工技术进行了研究。

经过15 个循环的光面爆破试验,与传统爆破施工相比,采用聚能水压爆破有如下优点:

(1)技术效果有显著提升:聚能管光面爆破技术通过聚能管的高温高压射流切割作用,保证光面爆破效果。严格控制聚能槽的方向,使炸药的作用力集中在切线方向,减少了对围岩的扰动,平整度有显著提升,支护量相应减少。水袋爆破后具有降尘的作用,对于改善作业环境有显著效果。

(2)缩短工序时间:周边眼间距由原来的40-50cm,扩大到80cm,周边眼钻孔量减少一半,钻孔时间缩短25min左右;简化了现场周边眼装药及连线工作强度,装药时间缩短10min 左右;出渣及排险时间节约20min,平整度提升,减少了初期支护喷射混凝土时间,节约35min 左右。总体每循环节约时间1.5 小时左右。

(3)节约成本:通过光面聚能水压爆破施工技术的使用,能够为施工节约大量人力物力,节省大量资金。

作为新型的光面爆破方法,聚能光面爆破施工技术在单线隧道的光面爆破掘进过程中具有爆破效果比传统光爆效果更好,经济效益更佳,环境保护程度更好的优点,符合新时代土建工程绿色低碳的环保理念,值得在轨道交通隧道工程施工中进行广泛推广。