高地温综放工作面煤自燃防治研究

林贤伟

(安徽理工大学安全科学与工程学院,安徽 淮南 232001)

随着矿井开采深度不断加深,煤层原始地温不断上升[1]。信湖煤矿8 煤层埋深大,818 综放工作面地温达到42℃,使得采空区遗煤自燃氧化的起始温度升高,安全生产受到严重威胁,亟需研究高地温对遗煤的影响并制定综合防治措施。

1 工作面概况

818 综放工作面为81 采区首采面,上区段为816 工作面(未准备),下区段为8110 工作面(未准备),左靠81采区上山,右邻SDF33 断层及81 采区边界。该工作面标高为-858.6~-924.0m,走向长1871m,倾斜长181 m,煤层倾角10°-21°,平均14°。该面煤层厚度0-10.7m,平均煤厚7.6 m。81 采区地温梯度平均为2.69℃/百米,该巷道最低埋深-927m,地温达到42.0℃,属于高地温工作面。

2 煤层特征

2.1 煤层自然倾向性

根据中国矿业大学煤层自然倾向性鉴定报告结论:818 综放工作面内81 煤、82 煤均为Ⅱ类自燃,81 煤最短自然发火期74 天,82 煤最短自然发火期64 天。

2.2 煤自燃标志气体

根据常温氧化与低温氧化实验结果,信湖煤矿8 煤层适合采用CO 和C2H4两种气体作为煤自然发火标志性气体。常温条件下,信湖煤矿818 工作面实验煤样与氧气接触,缓慢发生氧化复合反应,暴露在空气中5d 后,即能检测到氧化产生的CO,随着氧化时间的延长,氧化所产生的CO 气体浓度逐渐上升。在煤自燃低温氧化实验中,CO在50℃左右出现,其浓度变化总体表现为随着煤温上升呈指数规律增长。当煤低温氧化温度达到140℃时乙烯(C2H4)气体出现,170℃时乙烯(C2H4)气体达到1ppm。

2.3 采空区自燃“三带”划分

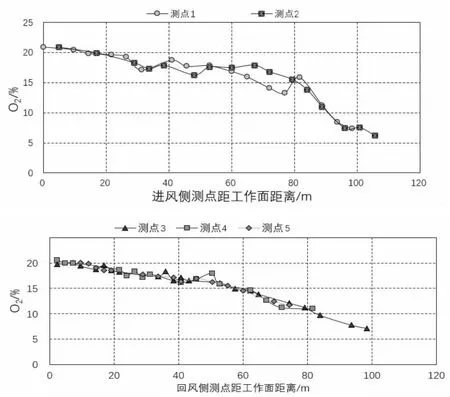

根据818 工作面现场情况,布置由热电偶测温系统和束管监测系统组成的煤自燃参数监测系统。对818 综放工作面进、回风两条巷道采空区内气体含量进行监测。根据现场氧气浓度变化实测数据,绘制出氧气浓度变化与工作面推进距离之间的关系,如图1 所示。

图1 采空区进、回风巷测点O2 浓度随工作面推进距离关系图

由采空区氧气浓度实际变化结果可知:随着工作面持续往前推进,采空区内氧气浓度逐渐降低。进风侧氧浓度在33.6m 处达到17.28%,随着工作面往前推进在96m 处,氧浓度下降为7.44%。回风侧氧浓度在24m 处为17.48%,随着采空区长度不断加深,在93.6m 处降至7.79%。

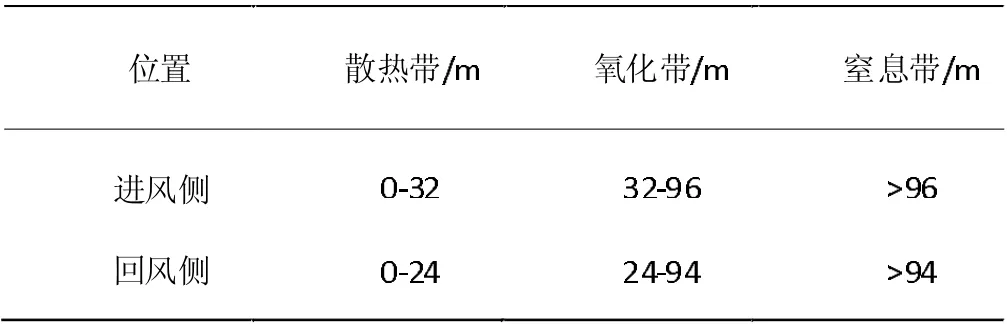

工作面采空区自燃“三带”划分通常以氧气浓度为划分标准,浓度处于8%~18%时划分为氧化带[2]。以此为依据,对进、回风侧布置测点所得数据分别分析,可知818工作面采空区“三带”范围如表1 所示。

表1 818 工作面采空区“三带”范围

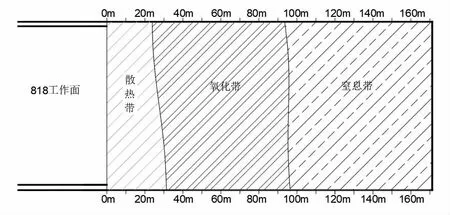

最终得到818 综放工作面采空区“三带”范围划分结果如图2 所示。

图2 818 工作面采空区“三带”范围分布示意图

3 高地温环境对采空区煤自燃的影响分析

高地温环境对采空区遗煤的影响主要体现在对煤自身氧化活性、蓄热环境及漏风供氧条件三个方面[3-4]。

3.1 高地温环境对煤自身氧化活性的影响

随着地温上升,煤体内部裂隙及孔隙不断增多,煤内表面积扩大,吸附氧的能力增强。煤的表面活性随之提高,煤体更易于氧化自燃。同时长时间处于高地温的环境下,煤体不断升温,煤内活性官能团充分激活,不断转化生成更具活性的自由基参与到煤氧化反应中,遗煤氧化性增强。

3.2 高地温环境对蓄热环境的影响

煤低温氧化阶段以对流散热为主,热传导为辅。由于围岩及煤壁自身温度高,煤氧化所释放热量不能通过热传导及时释放至围岩,同时采空区内原岩冒落会释放出积聚的热量,共同导致采空区环境温度及湿度增加,热辐射的散热速率降低,显著抑制了煤体向周边环境的对流散热,煤体热量不断积聚,采空区内形成了良好的蓄热环境。采空区内煤体长时间处于高地温的环境中,煤氧复合反应过程受阻,当采空区内周边环境温度发生变化且煤体自身蓄热条件改变时,采空区内遗煤自燃危险性上升。

3.3 高地温环境对漏风供氧条件的影响

高、低温环境之间由于温差效应会导致热风压的产生,有限空间的工作面尤为明显。通常井下会在进、回风巷安装通风装置以增加风流带走多余热量,从而达到降低工作面高温作业温度的目的,但会导致大量低温风流在通过工作面及采空区时与长时间运行的高温设备以及高温煤壁、围岩所释放的热量之间相互碰撞,工作面低温风流与高温气体之间分布不均,导致局部之间形成热风压,这些热风压之间又相互影响,从而改变采空区的漏风供氧条件,新鲜风流不断通过漏风通道进入采空区内部,供氧充足,导致遗煤的氧化放热能力增强,其自燃危险性上升。

4 综合防治措施

4.1 818 工作面正常开采时期防灭火技术

4.1.1 注氮防灭火技术

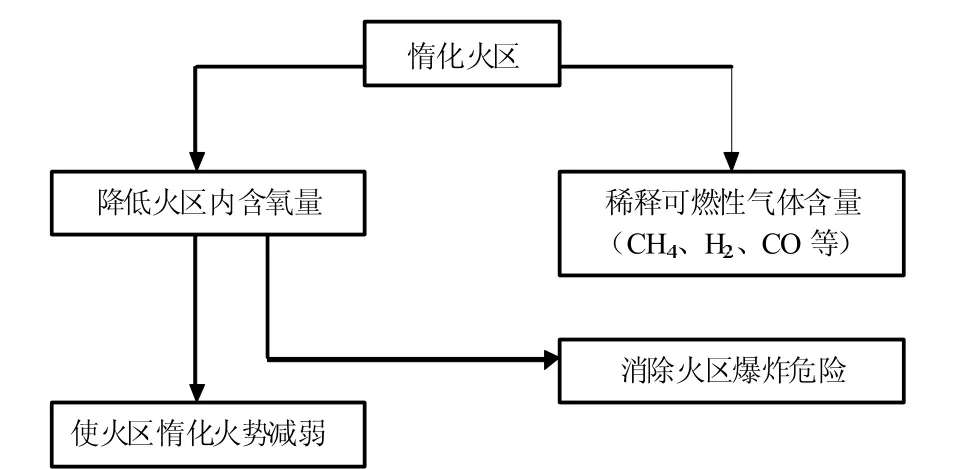

氮气防灭火的本质即通过预设管路,将高浓度氮气持续通入采空区内氧化带,降低其氧气含量;或向火区持续注入,使其充斥目标空间以达到绝氧目的,其具有正压、驱氧、冷却作用[5],如图3 所示。

图3 氮气防灭火机理及其作用

818 工作面设计通过预先铺设管路向采空区内部冒落区、裂隙带及易发生自燃的遗煤带持续注入氮气,使其逐步渗透到这些危险区域内,降低危险区域空间内的氧气浓度,形成氮气惰化带,达到降低采空区内遗煤自燃危险性的目的。

4.1.2 灌浆防灭火技术

818 工作面地质条件复杂,工作面以U 型方式布置,采用综合放顶煤开采方法。基于使用方便、工艺简单的原则,选择随采随灌、采后集中灌浆等方式进行灌浆。正常回采时期,通过风巷上隅角预设管路向采空区注浆,能有效防止遗留在采空区内的浮煤自燃同时还具有降温、防尘效果。收作完成后,停采线上下出口封闭,采空区内实施集中灌浆处理,保证采空区完全密封,减少漏风通道,并对易于发生自燃的停采线进行填充,防止发生遗煤自燃。

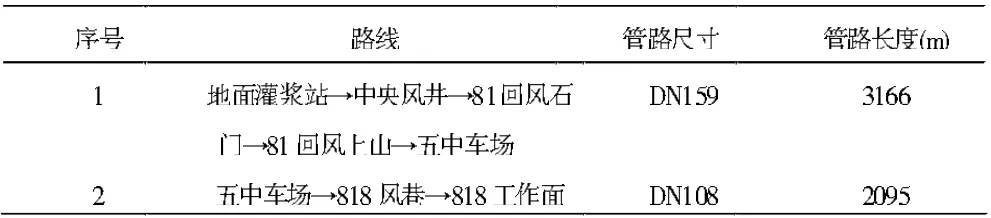

表2 注浆管路布置

4.1.3 注凝胶防灭火技术

注凝胶防灭火具有降温、阻化、堵漏及固结水等作用,可有效减少采空区漏风[6]。a.注凝胶地点。两巷松冒区注胶。选择利用探查撞管对818 工作面两巷所有的松冒区异常点进行注胶,松冒区比较集中的地点要适当加密注胶孔,确保注胶均匀、充填到位。工作面注凝胶方式选择采空区预埋管道注凝胶方式,即在上隅角预埋注胶管道。b.注凝胶路线。地面注胶站→中央风井→81 回风石门→81 五中车场→818风巷底板巷→818 里风巷→818 工作面。

4.1.4 其他防灭火技术。

a.减少采空区遗煤:工作面在回采过程中使用不燃性材料接顶,减少采空区遗煤。b.工作面上下隅角封堵:正常回采时采用气囊对上、下隅角进行充填,垛墙由袋装碎矸石构筑,垛墙的缝隙处须用黄泥封堵以减少向采空区漏风。初采时期对上、下隅角进行连续封堵填实。c.各类钻孔封堵:工作面50m 内地质探查、探放水钻孔等完成后要立即对其注浆进行封堵,确保孔洞被填实,杜绝由钻孔向采空区内漏风的可能。d.煤层注水:通过工作面煤层壁上的钻孔进行注水,增加8 煤层煤体的水分含量。e.合理瓦斯抽放管理:在保证回风流瓦斯浓度不大于0.30%,瓦斯治理目标得到保证的情况下,对上隅角埋管及钻孔的抽采参数进行适当的优化,减小工作面对采空区内的漏风。f.工作面收作均压措施:工作面停采收作期间,回风流中CH4浓度小于0.30%、温度、风速等满足《煤矿安全规程》的前提下,可通过降低供风量,减小进、回风侧间的压差,实现均压通风,减少采空区漏风。

4.2 特殊时期防灭火技术

4.2.1 采空区注液态二氧化碳

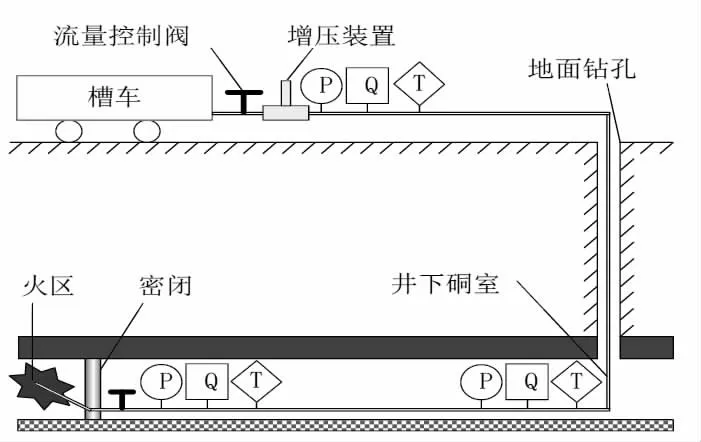

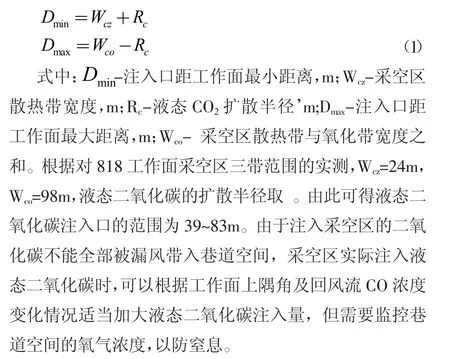

向采空区注入液态二氧化碳可有效降低其内部的氧气浓度,减缓采空区遗煤氧化反应的进程,同时可利用液态二氧化碳的相变吸热降温,达到采空区防灭火的目的[7]。a.系统构成。液态CO2输送系统主要构成有地面出流段、垂直保压段及水平保压段,输送管路均为高压钢管。压注具体流程为液态CO2从地面出流段释放经由地面钻孔输送至井下硐室最后压注至防灭火区域,如图4 所示。b. 注入位置。为确保CO2能够顺利利用漏风流进入采空区,并随之扩散至采空区内部空间,注入口位置应设置在接近进风巷一侧,同时其与工作面支架间的距离也应合理。注入口距工作面的距离可由式(1)确定。

图4 液态二氧化碳输送系统示意图

4.2.2 采空区均压防灭火技术

采空区均压防灭火就是根据采空区的特点,设置风流压力调节设施,优化通风系统内压能分布,减小采空区漏风通道间压差,减少漏风,预防煤自燃的发生或对采空区自燃区域惰化[8]。工作面开采后,沿煤层倾向方向,实体煤和采空区冒落岩石之间互相支撑,煤壁、煤层顶板和采空区之间构成了简支支撑下的弧形三角板结构,在工作面上下隅角原两巷位置形成了不完全压实区。U 型通风方式下,不完全压实区因风流方向的直角拐弯,成为采空区漏风的主要通道。其空隙率的大小对采空区漏风范围具有重要的影响。在工作面上下隅角支架立柱之间采用风筒布作为挡风帘,挡风帘的存在在采空区漏风分支上增大了漏风风阻,改变了采空区漏风能位分布状态,降低采空区内部之间的能位差,实现了采空区内不同位置之间的均压,减少了采空区漏风与自然发火的发生。

4.3 应用效果分析

在818 综放工作面采取综合防治措施以后,采空区内温度得到有效控制,煤层自然标志气体含量无明显增加,防治效果显著,为8 煤层的安全开采提供了有力保障。

5 结论

针对818 工作面高地温采空区实际环境与条件,提出的集“控制漏风、惰化降氧、吸热降温”于一体的采空区煤自燃火灾预控方法,将818 工作面回采期间分为正常开采时期与特殊开采时期。正常开采时期,采用上下隅角堆垛堵漏风、注氮、灌浆及注胶降温等防灭火方法;特殊时期在正常时期防灭火措施的基础上,增加注入液态二氧化碳及均压防灭火等相结合的方法,有效控制了高地温环境对煤体自身氧化活性、漏风供氧和蓄热条件的影响,保障了信湖煤矿8 煤层的安全开采,同时也可应用于同类型生产条件工作面。