离心式机组润滑油压力控制改造

姚向明,潘锦蓉

(1.山西中煤平朔能源化工有限公司,山西 朔州 036000;2.平朔发展集团有限公司维修租赁中心,山西 朔州 036000)

引言

自动控制在现代仪表中占据着重要地位,最常见的是仪表自动化PID 控制,其适用于环境恶劣的工业生产现场。在正常工况下,通过对P、I、D 参数的设置,可以使被控制量维持在一个正常的范围内,从而减少人工工作量,而PID 自动控制有时在设备起、停等非正常工况下无法实现有效控制,经常出现超调或者调节不及时的情况,使被控对象出现急剧上升或者下降,严重时触发联锁,出现装置停车等重大后果[1]。所以,拥有一套适合机组油压自动调节的方法显得尤为重要,经过长期探索和实验,探索出了一种以泵的状态为输入信号,判断输出手动预设阀位开度的新型PID 控制方式。

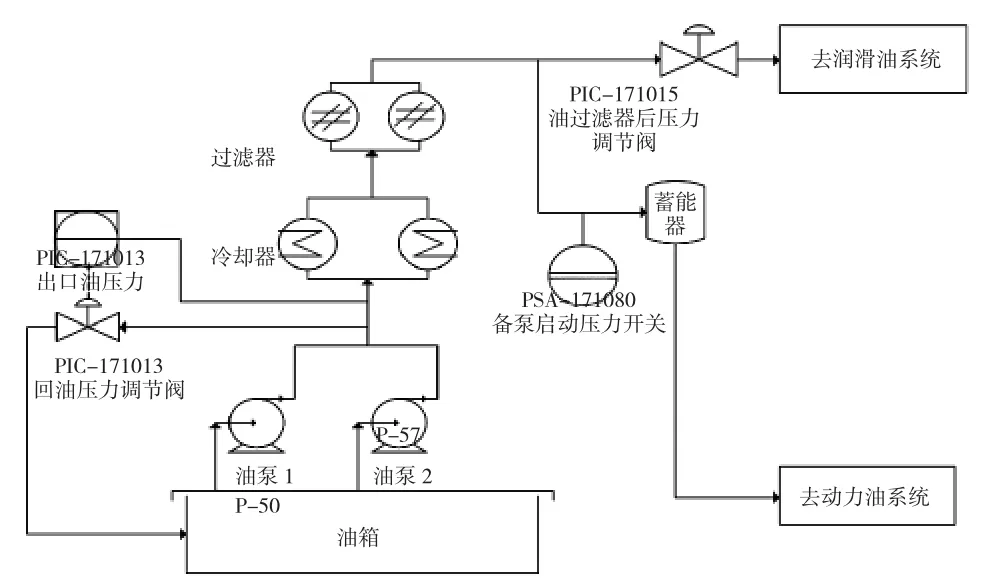

1 空气压缩机油路系统

正常工况下,油箱中的油通过1#、2#油泵输送润滑油,将油压提升到一定压力,通过油泵回流压力调节阀调节合适油压,送油冷却器冷却,再送油过滤器除去杂质颗粒,然后送到机组各个轴承进行润滑、冷却或者作为动力驱动阀门动作。在这个过程中,油泵回流压力调节阀维持着整个油路系统油压的稳定。通过阀门开度控制回流油量,使出口油压力维持在正常运行的0.9MPa(表压G)左右,油路系统流程如图1 所示。

图1 油路系统流程

在自动控制状态下,当出口油压力低时,PID 模块会使油泵回流压力调节阀逐渐关小,由于回流到油箱的油减少,进而使出口油压力逐渐升高,维持在正常工作压力0.9 MPa(表压)左右,蓄能器前油压大于0.67 MPa(表压G),从而使压力开关“油压正常”动作,满足动力油工作条件。当出口油压力高时,PID模块会执行相反动作,最终也使压力开关保持“油压正常”动作,满足动力油工作条件。

2 PID 控制过程

PID 控制最重要的就是比例、积分和微分参数的设定,增大比例系数使系统反应灵敏,调节速度加快,并且可以减小稳态误差。但是比例系数过大会使超调量增大,振荡次数增加,调节时间加长,积分部分的作用是减小余差,提高控制精度。比例和积分配合使用,可以较好地起到调节的作用[1-2]。

自动状态时,在PID 模块作用下,阀位输出值追踪出口压力和阀位设定值变化。通过改变PID 模块中的比例设定P 和积分设定I 的值,可使得阀位按照一定的规律进行自动调节,在双泵正常运行下,此PID 模块可以对出口油压力进行较好控制,使其稳定在正常工作压力附近。但在油泵启、停和双泵运行变单泵的情况下,PID 参数对油压的调节却不令人满意。

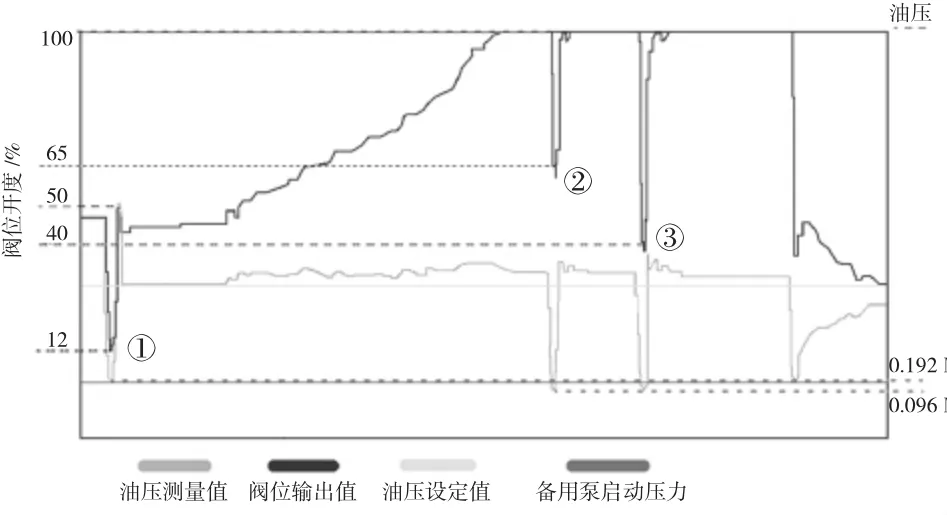

如第221 页图2 所示,对空气压缩机油泵系统进行3 次实验。

图2 空气压缩机润滑油压力测试

1)在①状态下:同时运行油泵双泵,回流手阀为逐渐全开状态,之后手动停油泵A,主控制油压力下跌至0.192 MPa(表压G)左右,回流阀开度随之由50%关至12%,之后备用泵再启动(此时PID 参数调整A:比例度为125,积分时间为30)。

2)在②状态下:同时运行油泵双泵,回流手阀全关,之后手动停油泵A,主控制油压力下跌至0.192 MPa 0.096 MPa 0.096 MPa(表压G)左右,回流阀开度随之由100%关至65%,之后备用泵再启动(此时PID 参数调整B:比例度为125,积分时间为30)。

3)在③状态下:同时运行油泵双泵,回流手阀全关,之后手动停油泵A,主控制油压力下跌至0.096 MPa(表压G)左右,回流阀随之由100%关至40%,之后备用泵再启动(此时PID 参数调整C:比例度为50,积分时间为25)。

由于备泵启动条件为控制油压力低于0.67 MPa(表压G),故3 次实验过程均会产生备泵启动信号。所以测试图中3 个上升陡坡的产生均来自备泵启动。分析认为,由于自控调节回路需要有一定的调节滞后,故只有在测量值低下来之后才能进行调节阀的动作,则必然出现测量值陡坡。经过3 次调节,在正常的润滑油压力下,回油调节阀自动时,无论PID参数如何设置,控制油压力下降几乎相同,降低备用泵启动压力后备用泵再次自动启动。此时控制油压力接近停车联锁值,有停车风险。且因达到油泵备泵启动压力,导致备泵自启动。因此,之前单一的PID调节方式已经无法满足正常生产的需要,制定了相应的解决方案:改为自力式调节阀,但这不仅提高设备成本而且对原控制系统存在一定的影响,如:新自力式调节阀的响应速度和稳定时间都有可能对机组的润滑油系统产生影响;增加阀位预设程序,用阀位预设加联锁预判使双泵运行单泵停止时,稳定油压。

3 阀位预设程序

通过大量的油系统压力控制实验,当2 台泵同时运行,停1 台泵时,总管出口油压力迅速波动,降低到备泵启动时的压力值为0.67 MPa(表压G),触发“备泵启动压力开关”,而此时油泵回流压力调节阀无法迅速有效调节,刚停下的油泵继续启动。所以,当泵的运行状态发生改变时,回油压力调节阀应在油压还没有降低到备泵启动时,作出迅速响应,从而使油泵出口油压力维持在正常工作范围。所以,在原有设备和程序基础上,加入以油泵状态为输入的阀位预设开度程序,直接接受泵的运行信号作为阀位动作的依据,实现手动预设阀位开度,自动控制出口油压力。

据此思路多次实验后,发现当2 台泵运行,其中1 台停止后,油泵回流压力调节阀开度迅速设置为25%左右时,油压基本维持在正常油压附近,没有出现大范围波动。

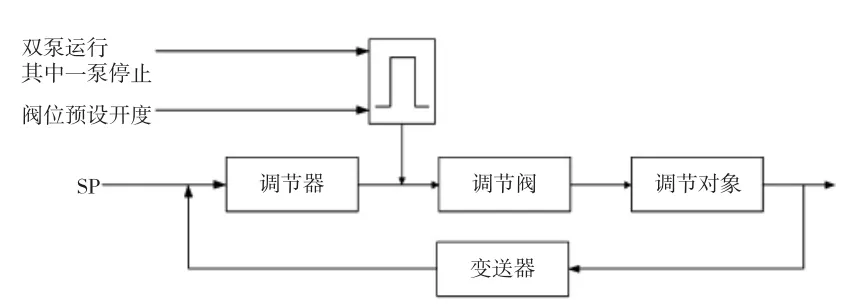

所以,以泵的状态为输入的阀位预设开度程序,在泵运行状态发生改变的时候,通过逻辑判断,使阀位优先置位到一定开度,保持3 s 使油压基本趋于稳定后,按照设定好的比例、积分参数对油泵回流压力调节阀进行自动跟踪控制。

阀位预设开度很好实现了利用泵的信号为阀位动作依据,手动控制和PID 控制在自调系统中相结合,有效对油压进行调节,大幅降低油压剧烈波动和停车风险,实现被控对象平稳控制。

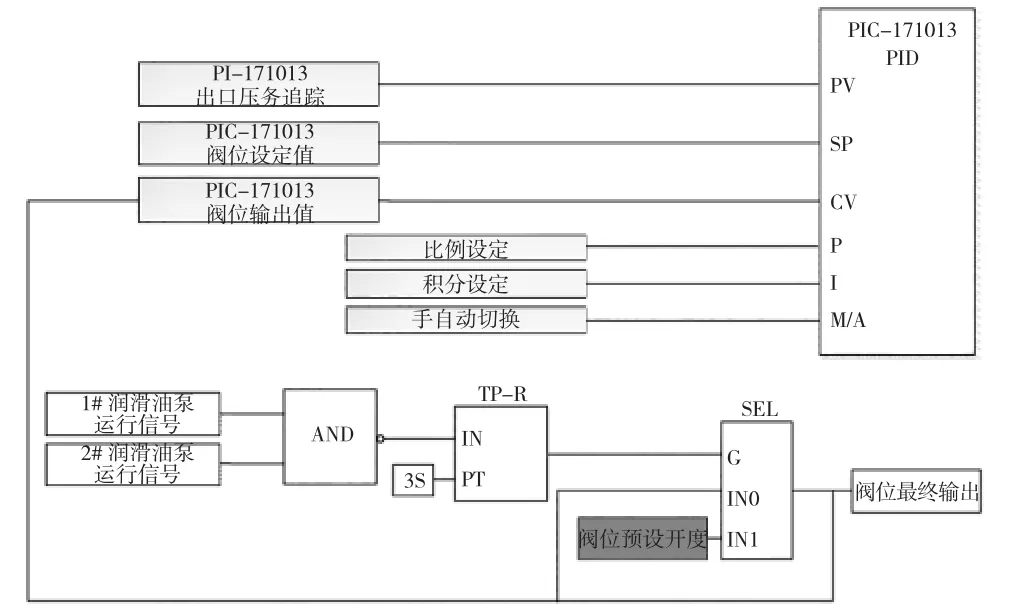

预设阀位开度在满足“双泵运行,其中一泵停止”条件时,通过脉冲块直接作用于回油压力调节阀,减少控制单元。从控制原理上,预设阀位开度可以迅速及时接受泵的状态信号,在极短时间内将预设阀位作用于回油压力调节阀,进而使出口油压力可以维持在一个正常值,控制逻辑方块图如图3 所示,逻辑程序如图4 所示。

图3 控制逻辑方块

图4 逻辑程序

增加“阀位预设开度”功能,以油泵状态信号为输入,并且优先于阀位PID 调节控制。在控制过程中,当油泵状态发生改变时,首先执行“阀位预设开度”程序,经过逻辑判断后,选择输出“预设开度”或者执行“正常阀位输出”的PID 控制。

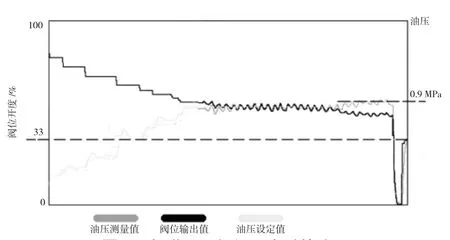

新增阀门预设开度程序,在一台油泵运行时,且油压正常,设定阀门预设开度为33%。如第227 页图5 所示,在某一时刻停主油泵后,阀门紧急关闭,保证机组润滑油压力正常。在备泵起来后,PIC-171013 回油控制阀立刻置位33%,迅速使油压恢复到正常油压,实现了在泵的状态发生变化后,阀位迅速相应,保证出口油压力平稳过度。

图5 新增预设阀门开度后的油压

4 结语

在自动PID 控制下,以泵的状态信号为输入,经过新增阀位预设开度模块判断后,油泵回流压力调节阀按照之前PID 设置参数,对出口油压力追踪调节,使得出口油压力维持在正常工作值。在2 台油泵同时运行并且有一台泵停止时,经过新增阀位预设开度模块判断,使油泵回流压力调节阀置位在某一设定值,并且维持3 s,从而使出口油压力维持在正常油压范围内,有效降低压力陡降导致联锁触发停车的风险。3 s 之后,阀位预设程序执行完毕,油泵回流压力调节阀从之前的预设开度开始,继续接受PID 模块控制,追踪出口油压力的变化。增加阀位预设开度这一设计,以泵的状态为控制条件,能够过渡PID 失调的区间。在自动运行的基础上,自动选择运行手动预设阀位值,实现在自动控制中的手动预设和PID 调节相结合。