焦炉煤气制甲醇工艺ASPEN 动态模拟

郑泥泥

(山西兴新安全生产技术服务有限公司,山西 太原 030024)

焦炉煤气制甲醇为企业回收废弃的焦炉煤气,不仅减少对环境的污染,而且还直接为企业增加经济效益。针对焦炉煤气制甲醇工艺具有高温高压、易燃易爆的危险特性,一旦发生事故将造成不可估量的后果。目前,大多数企业焦炉煤气制备甲醇的装置及工艺研究存在的问题主要为联锁设计不合理、联锁保护欠缺以及投用率过低等。本文针对焦炉煤气制备甲醇的装置及工艺的特点,基于ASPEN 软件对其工艺进行模拟,为规范企业针对焦炉煤气制备甲醇工艺、仪器、装置的管理提供参考和依据[1]。

1 焦炉煤气制备甲醇工艺概述

所谓焦炉煤气制备甲醇指的是以焦炉煤气作为原材料,将其进行脱硫处理后,通过在反应炉中加入一定类型的催化剂并将其设定在一定的温度和压力下制备出合格的甲醇。在实际生产中进入焦炉煤气压缩机的原材料需经过脱硫,并经过进汽水封的湿式螺旋气柜缓冲等处理;一般情况,焦炉煤气压缩机需经历四段压缩机,并保证进入精脱硫处理的焦炉煤气的压力为2.5 MPa,温度为40 ℃。转化炉内经精脱硫处理后的焦炉煤气与蒸汽充分混合并预热后的气体,在此阶段燃烧温度可达到1 100℃~1 300℃,经脱硫分液、脱氯处理后的气体送入合成压缩机;在合成单元合成产物通过气液分离得到粗甲醇,粗甲醇经过三塔精馏工艺送入预精馏塔中得到精甲醇产品[2]。

2 焦炉煤气制甲醇工艺的动态模拟研究

本节重点对焦炉煤气制甲醇工艺进行动态模拟研究,为解决当前焦炉煤气制备甲醇装置及工艺的联锁设计不合理、联锁保护欠缺提供理论支撑,最终得出最为合理的联锁值和响应时间。重点动态模拟的内容包括有转化工段流程、合成工段流程以及各个回路联锁设定值和响应值等[3]。

2.1 转化工段的动态模拟流程

本工段的预热炉燃烧室采用RGibbs 绝热反应器。结合相关理论研究,焦炉煤气与氧气进行充分燃烧反应时其引燃温度可达609℃,其中主要参与反应的气体包括H2、CO、CH4、C2H6和C3H8;同时,在此次模拟中对反应中的析炭反应忽略不计。其他动态模拟的参数设置如下:

将焦氧比例设置为0.223,焦炉煤气与蒸汽充分混合后进入反应炉中,温度设定为650℃,将氧气与蒸汽充分混合进入反应炉中的温度设定为123℃。考虑到在实际反应中存在一定的热损失,结合相关理论研究该热损失值为4 759.4 kW,且对应的压力损失值为0.1 MPa。上述动态模拟的计算模型包括有HeatX 和Flash2 两个模块,经模拟可知,转化工段需要的补水量为25.6 t/h,对应所产生的汽包的压力值为2.6 MPa,温度为225℃,最终达到的排污量为4.9 t/h。

2.2 合成工段的动态模拟流程

经过转化工段的焦炉煤气在二级冷却、气液分离以及过滤处理后的气体进入二段压缩机,期间设定的二级冷却器的温度为40 ℃;经二级压缩机压缩后的气体在三段压缩机的作用后压力升至6 MPa,并在反应器的作用下将其温度换热至220 ℃。上述处理后的气体最终进入甲醇合成塔中实现粗甲醇的制备[4]。

合成工段的动态模拟参数设置如下:将锅炉给水的压力设定为2.75 MPa,合成塔的温度设定为245 ℃,锅炉给水的流量设定为13 t/h。

2.3 各回路联锁设定值与响应时间的模拟结果

2.3.1 转化炉相关联锁动态模拟

结合实际生产工况,可将转化炉对应的联锁反应设定为两种工况,包括有焦炉煤气流量不变,氧气流量上升的工况(工况一);焦炉煤气流量下降,氧气流量不变的工况(工况二)。

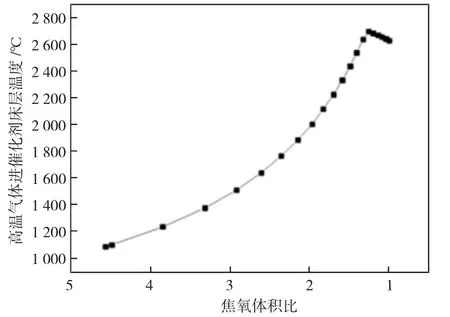

工况一:在焦炉煤气流量不变,氧气流量上升工况的仿真结果如图1 所示。

图1 工况一仿真结果

如图1 所示,当工况一的氧气流量上升时,对应的焦氧体积比下降,容易导致催化剂失效。因此,单纯考虑转化率催化剂的活性温度为1 300℃,应将焦氧体积比设定为大于3.5。同时,由于氧气流量的上升,存在爆炸的风险。

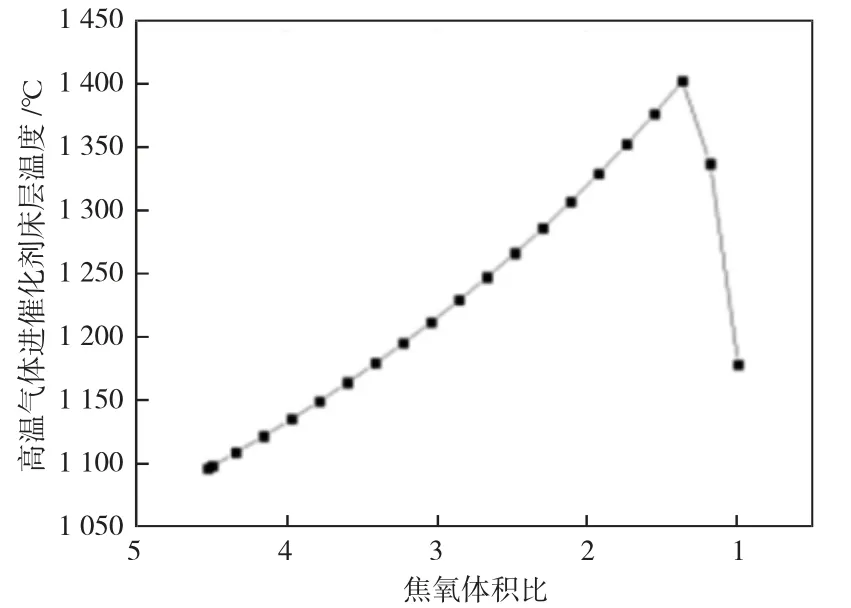

工况二:炉煤气流量下降,氧气流量不变工况的仿真结果如图2 所示。

图2 工况二仿真结果

如图2 所示,在此工况下氧气浓度与焦氧体积比之间的关系明显,即,氧气浓度随焦氧体积比的变化相对明显。通过仿真可知,当焦氧体积比达到2.1时对应催化剂的活性已经失效。因此,将工况二中转化率的焦氧体积比设定为大于2.1。

同时,正常工况下对应转化炉中的焦氧体积比为4.5。综上所述,应将转化炉焦氧体积比设定在3.5~4.5。

2.3.2 预热炉相关联锁动态模拟

结合实际生产工况,预热炉在实际生产中容易出现燃料压力过低导致加热炉熄火,工作人员进行再次点火时容易发生闪爆的事故,从而造成极大的人员伤亡[5]。此外,当预热炉中空气的流量过低时,容易导致相关装置的反应停止,也容易引起炉膛的闪爆事故。

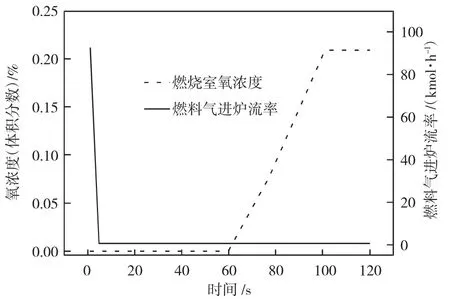

针对预热炉燃料压力过低的工况,本次动态模型通过切断进炉燃料的流率模拟实际生产中压力过低的工况,并得出如图3 所示的动态模拟曲线。

图3 压力过低对应的动态模拟曲线

如图3 所示,当切断燃烧室的燃料的进炉速率后80 s 内氧气浓度上升,说明燃烧炉在80 s 发生熄火。在此种情况,如果通过燃料极易发生炉膛闪爆的风险。

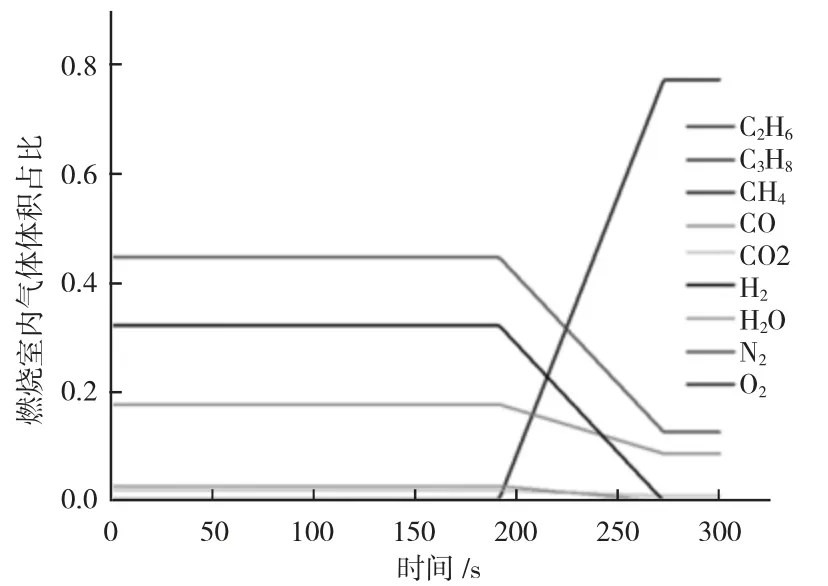

针对预热炉内空气流量过低的工况,通过切断空气进入预热炉对其进行模拟,并得出如图4 所示的动态模拟曲线。

图4 空气流量过低对应的动态模拟曲线

如图4 所示,当预热炉内的空气切断180 s 后其中甲烷的含量明显增加,此时若通过一定量的空气极易导致炉膛闪爆的风险。

3 结语

焦炉煤气制备甲醇为当前工业生产中对焦炉煤气再利用的主要途径,不仅会减少焦炉煤气制备排放对环境造成的污染,而且还会间接地为企业带来一定的经济收益。但是,在当前焦炉煤气制备甲醇的装置和工艺中存在联锁设计不合理、联锁保护欠缺的问题。为此,本文开展焦炉煤气制备甲醇工艺的动态模拟,旨在为焦炉煤气制备甲醇工艺和装置的改进提供参考,并重点对转化炉和余热炉的动态模拟进行研究,并总结如下:

1)针对转化炉焦氧比,综合考虑催化剂活性将其焦氧比的联锁值设定在3.5~4.5;

2)针对预热炉空气流量过低和燃料压力过低的问题,得出燃料压力过低80 s 后炉内发生熄火,空气流量过低180 s 炉内甲烷浓度升高。