聚氨酯加固材料的应用现状与发展

郭旭青,魏珺谊

(华阳集团碳基合成材料研发中心,山西 太原 030027)

引言

随着我国经济的快速发展,对能源的需求量越来越大,进而促进了煤矿开采、建筑修建等多个行业的发展。在煤矿开采过程中,对巷道顶板的支撑保护是保证煤矿安全高效生产的前提。化学注浆是近几年发展起来的技术,能在较短时间内固结破碎的煤岩体,并达到较高的强度,有效提高了破碎煤岩体在采掘过程中的稳定性,避免和减少破碎围岩造成的冒顶、片帮事故。注浆材料的性能决定了顶板加固的质量,其中水泥浆、水玻璃等传统加固材料由于施工时间长、固结体强度低,已很难满足煤矿井下安全高效生产的要求。聚氨酯材料以黏度适中、固化时间可控、固结体具有良好的韧性和强度等优点广泛应用于破碎煤岩体的加固、巷道顶板涌水的封堵等领域,应用前景广阔[1]。

近年来,国内外专家学者研发了大量煤矿用聚氨酯注浆加固材料,在煤矿井下实际应用中取得良好的效果。但也发现了因材料性能缺陷导致的一系列安全问题,如在井下易燃,反应放热过多易发生冒烟、着火等事故。

1 聚氨酯注浆加固材料在煤层中的反应机理

在煤体加固技术中通常都使用聚氨酯硬泡,其原材料分为白料和黑料。白料是聚醚多元醇和助剂的混合物,黑料是异氰酸酯。在使用时以注浆泵将黑白料等体积压注到破碎煤岩体,经充分混合后开始发生一系列复杂的化学反应。异氰酸酯中高度不饱和的—NCO 基团具有极高的活性,除了自身容易自聚外,还极易与含有活性氢基团的化合物反应,随之交联固化,放出大量的热[2]。

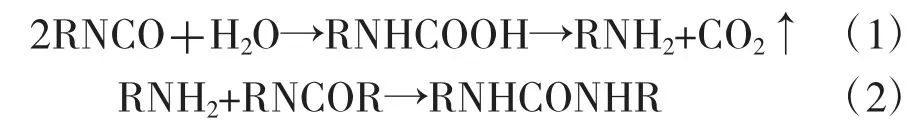

在潮湿的环境中,聚氨酯浆液注入到地下后遇水反应生成CO2,在未溢出情况下产生较大的内压力,推动浆液向裂隙、孔隙内部深入扩散,并挤压浆液使之与周围界面紧密接触。同时,预聚体中的活性异氰酸酯与水接触发生扩链、发泡、支化及交联反应,生成不溶于水的凝胶,与煤岩体裂隙表面紧密接触形成很强的黏结力,从而起到堵塞渗漏通道和提高地层强度的作用。具体反应见式(1)、式(2)。

随后浆液逐步固化,形成对煤岩体具有较高黏结性的固结体,见式(3)。

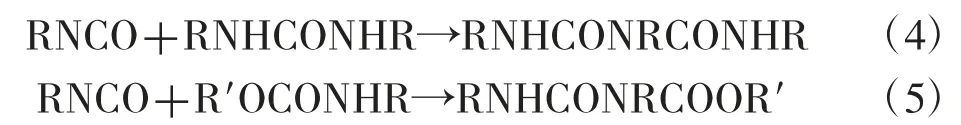

这是聚氨酯的主链形成反应,决定了注浆材料的力学性能,反应中主要生成氨基甲酸酯链段。实际固化过程中的反应较为复杂,在温度较高时,氨基甲酸酯的重复单元还可以继续与异氰酸酯反应生成脲基甲酸酯,缩二脲等基团,见式(4)、式(5)。

最后,固结体在破碎煤岩体内膨胀、渗透、充满整个裂隙面形成网络骨架结构,在高压作用下甚至涨开、涨大微小的节理发育层面,将松散的煤岩体黏结成一个整体,提高煤岩体整体强度和韧性,从而达到对煤岩体的加固作用[3]。

2 聚氨酯加固材料存在的安全性问题

由于煤矿井下环境特殊,容易引发各种煤矿次生事故。为保证井下的施工安全,对应用于井下注浆的材料除了有较高的力学性能要求外,还应具备较低的反应温度、较高的阻燃性等特点,现煤矿用聚氨酯材料多存在以下问题。

2.1 反应温度较高

国家应急管理部颁布的新标准AQ 1089—2020中规定,煤矿用聚氨酯类注浆加固材料的最高反应温度应控制在100 ℃以下。但在实际施工过程中,由于注浆量较大,而环境相对封闭,聚氨酯浆液在固化过程中产生的大量反应热不易散放而不断积聚在材料内部,导致温度急剧上升,往往超过100 ℃甚至达到200 ℃以上,很容易发生浆材与煤体的自燃,进而引发煤矿火灾等严重安全事故。

2.2 阻燃性较差

聚氨酯浆材的氧指数基本都在20%以下,属于易燃材料,需要在浆材中添加阻燃剂后才能在煤矿井下使用,但这些阻燃剂结构中多含有氯、溴等元素,在高温或着火条件下容易产生大量的有毒有害气体,同样威胁井下施工人员的生命安全。

2.3 力学性能方面的不足

主要表现在片面追求低温高阻燃注浆材料,而工程中需要解决的实际问题容易被忽视,导致注浆失败甚至发生严重的次生灾害。其次,聚氨酯浆液中的—NCO 易与实际施工过程中所遇到的H2O 反应生成CO2气体,浆液不断的发泡与膨胀影响了材料的本体反应,使得发泡后的固结体失去了原有的力学强度,极易导致注浆的失败。此外,大量CO2气体的产生,使工作面煤壁表层一定深度范围内承受较大的膨胀压力,引起煤壁大范围的整体片帮、顶板冒落、压架倒架事故[4]。

3 聚氨酯注浆加固材料的改性

在井下施工过程中,出现最严重的问题就是发生冒烟、着火等事故,市售的浆材中绝大部分无法同时满足高强度和低放热的特点,为了使聚氨酯注浆材料满足实际使用需求,对聚氨酯材料进行改性很有必要。

3.1 阻燃改性

目前,在聚氨酯浆材中添加阻燃剂是提高其阻燃性的主要方法。好的阻燃剂除了能满足阻燃要求外,还应与高分子浆材体系有好的相容性。聚氨酯中添加的阻燃剂主要有无机阻燃剂、有机阻燃剂和含磷化合物等。

史以俊等[5]在用三氯乙基磷酸酯(TCEP)和甲基磷酸二甲酯(DMMP)两种阻燃剂对聚氨酯材料改性时发现,DMMP 具有更加优异的阻燃效果,但二者复配使用时效果最佳,材料的氧指数可达24.5%,比未添加阻燃剂时提高了6%。夏茹等[6]在聚氨酯体系中加入酚醛树脂,材料的氧指数提高至29%以上,最高反应温度低于110 ℃,满足矿下使用标准。这得益于酚醛树脂优良的阻燃性能,它不必添加阻燃剂即可达到阻燃要求,且具有低烟释放、低烟毒性等特征。此外,材料中还引入具有优良黏结力与机械强度的环氧树脂,使得浆液在固化过程中形成三元互穿网络结构,固结体抗压强度高达60 MPa,黏结强度可达30 MPa。杨绍斌等[7]研发了一种自限温聚氨酯注浆材料,通过在聚氨酯体系中加入一种最高沸点为130 ℃的自限温添加剂来达到降温阻燃的目的。异氰酸酯与聚醚多元醇反应放出的大量反应热使添加剂中的水或有机溶剂汽化,并带走一部分热量,保证浆液的温度低于添加剂的沸点,可有效防止材料内部热量积聚过多引发火灾等安全事故。

3.2 无机改性

与传统无机浆材相比,聚氨酯注浆材料具有突出的性能优势,但其原料的高成本及固有缺陷限制了其进一步的发展与应用。水玻璃作为使用最早的注浆材料,具有原料来源广、廉价易得的优点。将水玻璃组分引入聚氨酯体系形成有机相与无机相结合的复合材料,可以起到降低成本、提高材料综合性能的作用[7-8]。

Hong 等[9]通过一步法混合制备了无机微球增强聚氨酯复合材料,发现加入25%(质量分数)的硅酸钠可降低材料的反应温度,复合材料的力学性能和阻燃性能得到大幅度提高。武世凯等[10]以异氰酸酯、聚醚多元醇与水玻璃为主料,加入石英砂填料制备复合膨胀材料。通过改变水玻璃与石英砂的配合比,可以在较短的初凝时间条件下制得力学性能优良、成本较低的新型发泡聚氨酯复合膨胀材料。单长兵等[8]通过调节硅醇的含量来解决注浆料延伸率较低的问题,增强了施工的可操作性。实验发现,硅醇添加量为10%左右时注浆材料的抗拉强度最大;硅醇质量分数为5%左右时注浆材料的延伸率最大。冯志强等[11]以硅酸盐、多异氰酸酯预聚体为原料制备了一种配伍性好、稳定性高、黏度低的双组分注浆体系,其反应温度低、固化后不可燃等特点消除了煤矿井下注浆过程中发生火灾的安全隐患。

4 结语

我国以煤为主的能源结构在未来很长一段时间内不会改变,随着煤炭工业的高速发展和人们对矿业安全的重视程度不断提高,聚氨酯材料将扮演着更重要的角色。尽管经过一系列研究和改进已经取得了很大进展,但在实际应用中仍存在不少问题,开发低温、高阻燃、低成本、无污染的聚氨酯注浆材料一直是研究的热点和难点。为了更好地满足煤矿安全高效生产,聚氨酯材料的发展可从以下几个方向进行深入研究:研发低毒性、高效能的助剂,减少环境污染及井下人员健康威胁;开发利用生物质资源制取多元醇的新型聚氨酯材料,降低材料成本;在保证材料综合性能的前提下,多从工程实际中解决问题。