软土地质条件下超长距离钢顶管关键技术★

邹 峰

(上海市基础工程集团有限公司,上海 200433)

随着城市规模的急剧扩展,饮用水的规模也不断扩大,城市输水管网需要不断的升级改善,以适应城市发展的要求。现如今城市大型引调水工程需要横跨距离较长的江、河、湖、海两岸,一般的短距离管道建设工艺已经不能满足工程建设需求。顶管技术作为城市引调水管道主要建设手段,得到了广泛应用,工艺成熟度逐渐提升。但面对单次顶进距离达2 000 m级以上的顶管工程,还需在江底软弱地质条件下进行掘进,其施工难度凸显,对原有技术提出了挑战,亟待研发相应的关键技术以突破施工技术瓶颈。本文以平岗泵站—广昌泵站输水管工程35号井~36号井区间顶管施工为背景,从工程难特点出发,针对性研发适用于2 000 m级超长距离钢顶管成套技术,为工程的顺利实施提供技术支撑。

1 工程背景

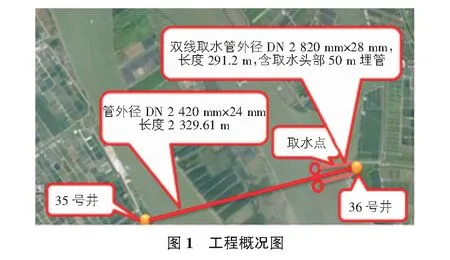

平岗泵站—广昌泵站输水管工程35号井~36号井区间顶管为单线施工,顶管长度为2 329.6 m,如图1所示,管外径2 420 mm,壁厚24 mm,属超长距离钢顶管。顶管位于第③层淤泥质黏土,该土层土质较差,呈流塑状,高压缩性,高灵敏度,承载力特征值60 kPa。区间内将穿越沥江两岸的防汛大堤,覆土约22 m。

2 工程难点

1)工程管材口径相对较大,顶进中纠偏及后续跟进管对土体扰动大,导致顶管容易产生沉降,特别是区间需穿越磨刀门河道两岸的防汛大堤,对环境影响控制要求高。

2)顶管距离超长,且管线处于江底软弱土层中地质情况复杂,未知风险颇多,顶管顶进过程中轴线控制的难度大,涉及顶管泥水平衡及走向控制、超长距离顶进对土体扰动控制等关键技术。

3)工程35号井~36号井区间顶管单次顶进距离2 329.6 m,属超长距离顶管工程,随着顶进距离的增长,工程安全风险加大,相应的配套工艺包括长距离管道通风、用电、进排泥等存在工艺升级的需求。

3 超长距离钢顶管施工技术研究

3.1 超长距离钢顶管江底穿越技术

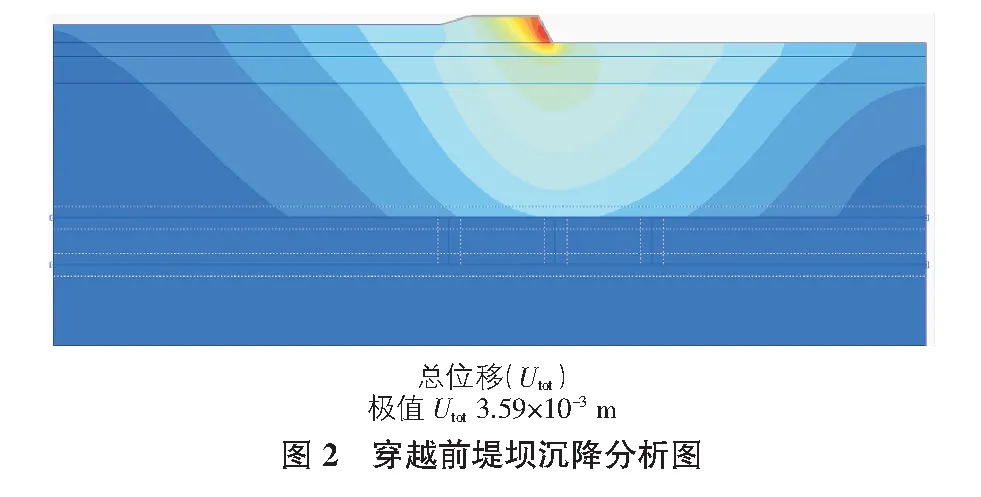

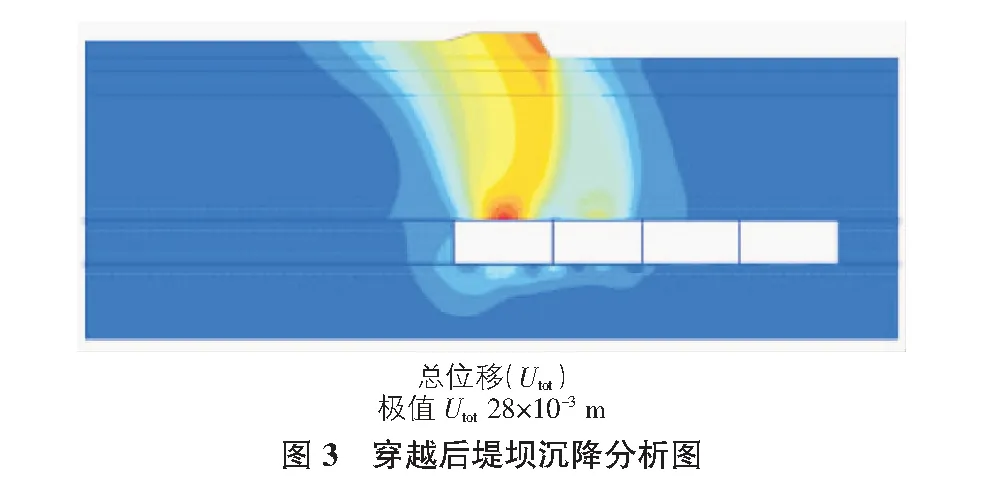

1)顶管穿越防汛堤坝沉降分析。顶管掘进主要穿越磨刀门河道两岸防汛大堤,对大堤的保护是施工的难点之一。因此,针对实际工况结合土层参数,采用PLXIS有限元模拟软件进行数值分析,分析了管道穿越过程引起防汛大堤的沉降影响,如图2,图3所示。

顶管穿越堤坝过程中沉降趋势如图4所示,穿越过程前期沉降幅度较大,直至顶进至1倍埋深距离时趋于稳定达到28 mm,符合环境影响要求。

2)开挖面稳定控制技术。泥水舱压力直接关系到外部土体的平衡状态,因此泥水舱压力的设定极为重要。开挖面的管理压力考虑并设定地下水压(孔隙水压力)、土压力及预备压力。按照下述公式计算:

Pe=PA+Pw+ΔP。

其中,Pe为泥水仓内的压力,kPa;PA为掘进机处土层的主动土压力,kPa;Pw为掘进机处土层的水压力,kPa;ΔP为土仓施加的预加压力,kPa,一般情况下取20 kPa。

开挖面的管理压力是对适当间距的开挖断面的土质,计算管理上限值及下限值,考虑施工条件的同时,设定这一范围内的管理值。上限值:Pmax=地下水压力+静止+压力+预备压力;下限值:Pmin=地下水压力+(主动土压力或松动土压力)+预备压力。结合实际土层通过计算得到,在施工中泥水仓压力控制在200 kPa~220 kPa,停止时控制在200 kPa。

具体采用的控制措施:当泥水仓压力值较小,可快速顶进时,需要同步提高排泥速度;当泥水仓压力值超过设定值,后座顶力值上升较快,需将顶进速度放慢,同时提高排泥速度,将泥水仓清空,把压力值调整至设定值以下,然后再将减缓排泥速度[1]。

3.2 超长距离钢顶管轴线控制技术

软土地质条件下2 000 m以上超长距离顶管轴线控制主要依靠工具头头部测量与纠偏的相互配合,在掘进过程中减少轴线测量偏差尤为重要。

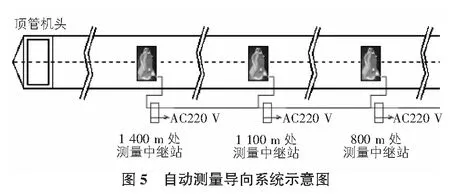

运用顶管自动测量导向系统,合理布置中转站进行接力测设,同时考虑在江底施工,温差及水气影响测量精度,采用硅油微压差计测量系统,保证了精度与准度,实现实时高精度工具头姿态控制测量,如图5所示。

由于水底土层情况复杂,因勘察局限在实际施工中发生突遇间断式土洞情况,没有土体反作用力给予平衡,给轴线控制带来了极大困难,超长距离顶管尤其如此。针对挑战,施工首先通过原位测试方法,利用船只在工具头头部范围至设计沿线前方按照一定距离逐点探测,了解土洞长度范围后进行纠偏施工。过程控制先降低顶力,然后通过全阶段测量,实时确定工具头偏离位置,并反向旋转刀盘,配合以缓慢顶推,逐步穿越土洞。在此过程中所施加的力或者纠偏幅度均要控制较小,较大的反作用力会导致工具头发生较大幅度偏离。在工具头穿过土洞进入前方土层时,后座顶力不能大幅度提高,此时工具头处于游离状态与约束状态临界,环向土层约束较小,应缓慢小幅提高,避免工具头发生大的偏移。通过测量、顶力控制配合以小幅度有限纠偏,顺利穿越多个间断的土洞,效果显著。

3.3 超长距离钢顶管配套施工技术

1)超长距离钢顶管通风。顶进距离超长,采用常规通风设备无法满足管内通风要求,但通风直接影响管内工作人员的健康。采用多组通风保障系统:第一组采用大功率轴流风机,通过高压风管送至顶管机头部,保障顶管管道内空气质量;同时在顶管机头后设置一台备用轴流风机作为接力通风设备备用;第二组呼吸空气保障系统,系统采用压缩空气供应,地面采用空压机通过6.67 cm钢管送至工具头部,并分出一路供通风,经头部除湿、降噪过滤设备,以改善头部的空气质量。

2)超长距离钢顶管用电。为保证超长距离顶管管内施工用电,避免产生严重的电压降,影响管道内各种用电设备的正常使用,采用高压电变电系统向管内供电。高压用电则由常规箱式变电柜从380 V升压至3.3 kV,引入井下高压控制柜,管内配置一条35平方高压电输送线路,以3.3 kV送至管内布置的5台降压变压器(间隔500 m布置),降压输出常规400 V/230 V动力和照明电,如图6所示。

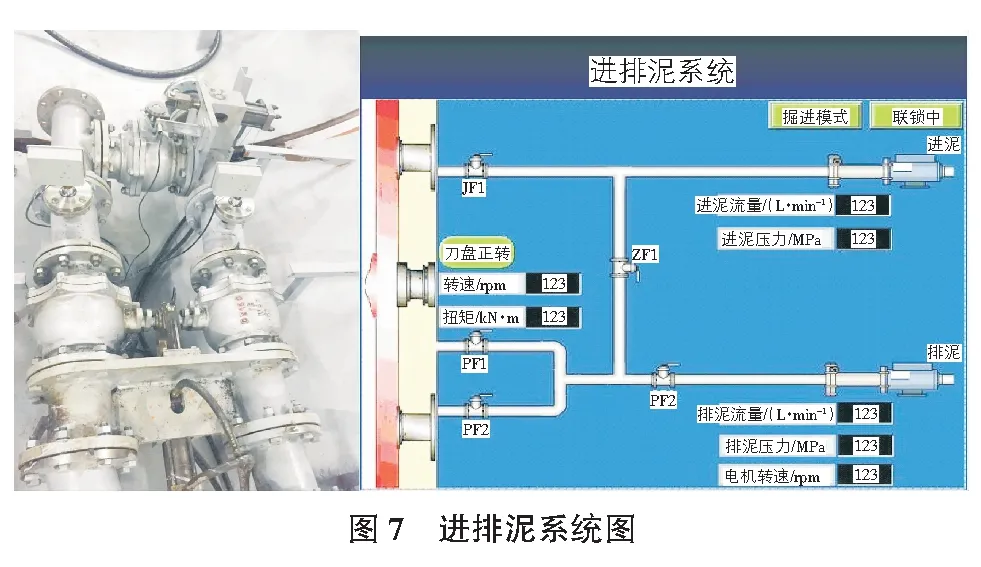

3)超长距离进水及排泥系统。顶管距离超长,施工供水排泥随着推进距离增加,水头差损失越来越大,采用常规设备,难以满足施工对供水、排泥压力的要求。自主研发了球阀液压驱动、PLC控制开合度、进出泥可根据需要互换的进排泥系统,如图7所示,有效保证了施工顺畅。

4)超长距离顶管自动控制系统。采用PLC软件自主研发了适用于超长距离顶管施工自动控制系统,集合了工具头监控系统、顶进系统、注浆系统、进排泥系统等,并实时显示测量数据、统计信息与预警报警信息,如图8所示,实现了全自动可视化控制[2]。

3.4 工程实施效果分析

在顶管施工过程中对于施工的基本情况进行了实时记录,通过数据整理,对关键技术应用实施进行质量效果分析,验证工艺的有效性。

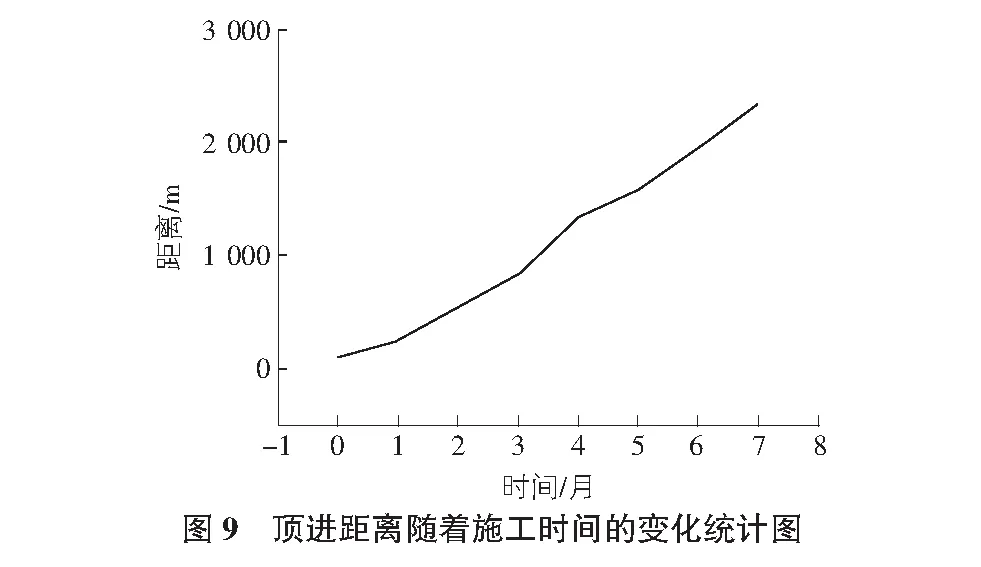

根据累计顶进距离2 330 m随时间变化如图9所示,分析得到顶进距离与时间基本呈线性关系,施工过程一切正常,关键技术应用保证了工程的正常推进。

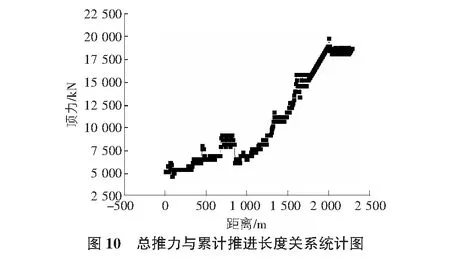

统计分析得到总推力与累计顶进距离关系如图10所示,随着累计顶进距离增长,施加顶力整体呈增长趋势,从图10中反映也存在遇到特殊地层突加顶力并最终恢复正常情况以及在较为软弱土层在增加顶力较小情况下也能顺利推进的情况。

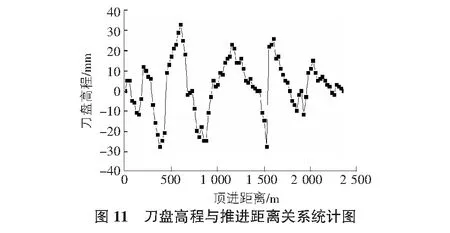

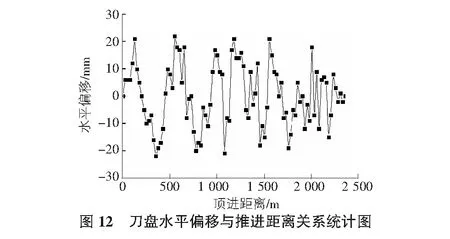

同样统计分析了刀盘在高程以及水平方向偏移数据,如图11,图12所示,由图11,图12可知大部分的竖向以及水平位移值均控制在20 mm之内,极少数时刻出现的最大偏移也控制在40 mm之内。通过分析实测曲线,可认为在顶管的施工过程中,顶管的偏转不是很明显,说明在施工过程中纠偏以及顶进方向的控制良好。

4 结语

通过关键技术的研发与应用,背景工程超长距离钢顶管横跨磨刀门江域并顺利贯通,实现单次顶进距离达2 330 m顶管施工,顶管轴线偏差在允许范围内。施工过程中对周边环境进行了跟踪测量和沉降监测,均符合规范要求[3]。工程的顺利实施,为2 000 m级长距离钢顶管施工领域提供了宝贵的借鉴,具有良好的社会和经济效益,值得广泛推广并进一步研究与运用。