GH536 燃烧室帽罩粘性介质结合翻边成形应力场数值分析

王芝桥,潘 磊,李 威,蔡 晋

(1.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043;2.沈阳航空航天大学 航空宇航学院,辽宁 沈阳 110136)

0 引言

粘性介质成形是在传统柔性板材成形技术的基础上发展起来的一种板材成形工艺,与传统柔性技术不同,粘性介质成形采用一种半固态的、可流动的粘性材料作为承载压力的介质[1],与传统的板料成形工艺相比,粘性介质可以很好地填充复杂曲面形状的表面。粘性介质成形的传压介质介于液体和固体之间,对加载压力条件具有较强的应变率敏感性[2-3]。高铁军等[4-5]验证了粘性介质的出色的热稳定性和传热性能,通过使用有限元方法,研究了锥形及方盒形零件的粘性成形过程,得到了不同工艺参数条件下的成形试件几何形状和壁厚分布规律,证明了粘性介质成形的有效性。基于上述研究,考虑到GH536高温合金帽罩的复杂形状特征,本文采用两次预先粘性介质成形结合一次翻边成形有限元方法,对帽罩成形过程中应力场分布进行研究,目的通过优化坯料中心圆开孔尺寸及翻边凸模进给速度,促进成形时成形塑性流动趋势,减少材料堆叠,缓解帽罩环形凸起及翻边异形孔复杂曲面区域严重褶皱情况。

1 粘弹塑性材料模型

粘弹塑性模型指材料在变形过程中既表现出弹性与塑性特征,又表现出与时间相关的非线性力学特性。根据材料变形中各部分应变与时间的相关性和可回复性,可将总应变ε 分为弹性εe、粘弹性εve、塑性εp和粘塑性εvp四部分。本文在粘性介质成形仿真过程中将粘塑性应变分量视为一个整体,不分解成与时间相关和无关的分量,将塑性应变分量εp 作为粘塑性应变分量εvp的一部分,总应变可表示成如下形式:

2 有限元模型的建立

建立4 组粘性介质预成形及二次成形有限元模型,选择优化区间为200mm~300mm,中心圆初始开孔尺寸分别设置为200mm、230mm、260mm、300mm,分别研究中心圆开孔尺寸对GH536 高温合金帽罩粘性介质成形预成形的影响,板坯与模具间的摩擦系数为0.03,成形过程柱塞移动速度为20mm/s,预成形板料半径465mm,板料厚度为1.2mm,材料模型中,粘性介质成形总应变采用弹性应变、粘弹性应变、粘塑性应变叠加计算,如公式(1)所示,粘性介质成形过程如图1 所示。基于初始粘性介质成形优化结果,建立2 组翻边成形有限元仿真模型,根据实际加工进给速度范围(1.5m/s~5m/s),进一步缩小研究区间,凸模冲压速度分别采用3m/s、2m/s,采用凹模与凸模对帽罩初始结果进行冲压翻边,模型如图2所示。

图1 GH536 粘性介质成形仿真模型示意图

图2 GH536 翻边成形仿真模型示意图

3 成形特性有限元数值模拟分析

3.1 GH536 帽罩粘性介质预成形应力场分析

图3 为200mm、230mm、260mm、300mm 开孔尺寸GH536 帽罩环形凸起区域中间开孔尺寸模型环形凸起区域预成形残余应力分布情况,图4 为200mm、230mm、260mm、300mm 开孔尺寸环形凸起区域预成形残余拉应力与残余压应力极值分布情况。对比结果表明,在GH536 帽罩环形凸起区域预成形过程中,应力场规律出现拐点,与初始尺寸优化成形规律相似,褶皱区域处于拉应力区,在每个模型中,残余拉应力极大值均位于局部褶皱特征区域,与预成形帽罩环形凸起区域残余应力状态相近,环形凸起区域均由残余压应力与拉应力混合组成,其中残余拉应力占主要组成部分。

图3 不同坯料中心圆孔尺寸预成形残余应力分布情况

图4 预成形残余应力极值随帽罩坯料中心圆孔直径分布情况

残余应力随孔径分布显示,300mm 平均残余拉应力约420MPa,平均压应力约-75MPa,应力场出现拐点,残余拉应力均值有下降的趋势,残余压应力分布有提高的趋势,法兰区域与环形凸起内侧边缘区域处于较低的残余拉应力与残余压应力混合状态,其中残余压应力占主要组成部分,在该开孔尺寸范围内,增加开孔尺寸,环形凸起表面拉应力均值有下降趋势,法兰及环形内起内侧区域残余压应力有提高趋势,与褶皱程度相对应,拉应力有助于环形凸起区域褶皱的增加。

3.2 GH536 帽罩粘性介质二次成形应力场分析

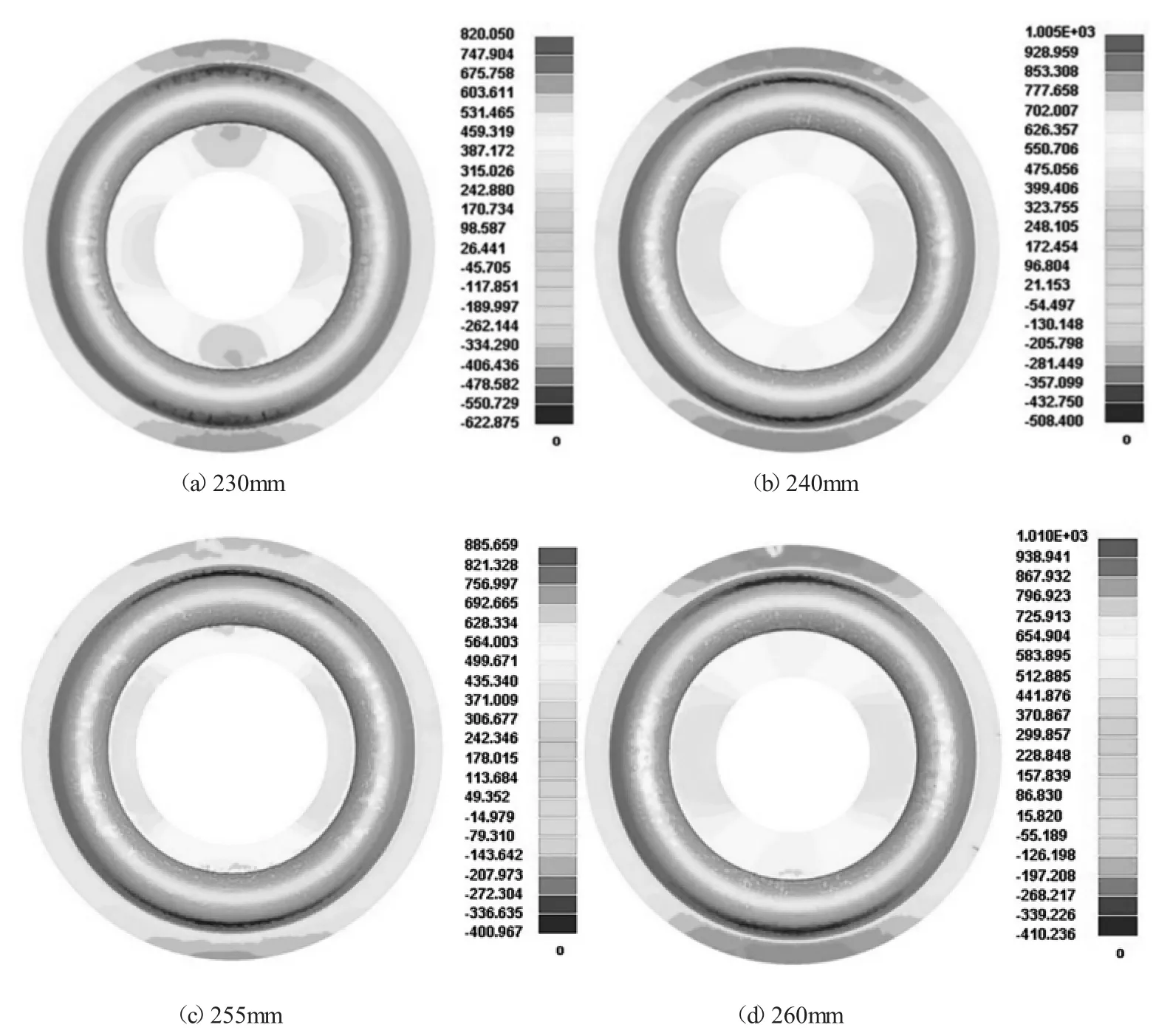

基于初始预成形结果,优化中心圆开孔尺寸为230mm、240mm、255mm、260mm,研究对中心圆尺寸优化范围对二次成形的影响,图5 为环形凸起内外两侧压边方式帽罩中间开孔尺寸模型环形凸起区域二成形残余应力分布情况。四种模型残余应力分布结果显示,残余拉应力极值均位于环形凸起与内侧连接圆角区域,相比前几部分研究的应力场研究,两种范围下(230mm~240mm、255mm~260mm)残余拉应力整体降低,因此降低了由拉应力引发的褶皱出现的概率,环形凸起区域均由残余压应力与拉应力混合组成,其中残余拉应力占主要组成部分,相比四种开孔尺寸下环形凸起区域残余应力场,240mm 与255mm 开孔尺寸环形凸起区域残余拉应力与压应力分布更为均匀。法兰区域与环形凸起内侧边缘区域处于较低的残余拉应力与残余压应力混合状态,其中残余压应力占主要组成部分。在该开孔尺寸范围内,增加开孔尺寸,法兰及环形内起内侧区域残余压应力有提高的趋势。

图5 不同坯料中心圆孔尺寸二次成形残余应力分布情况

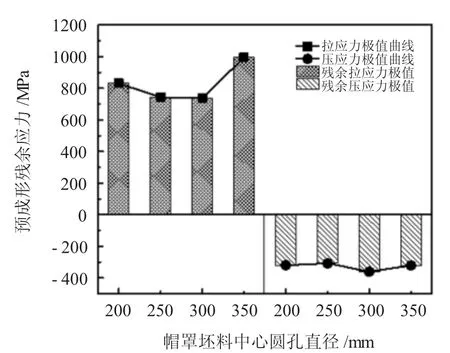

图6 为环形凸起区域二次成形残余拉应力与残余压应力极值分布情况。在230mm~240mm、255mm~260mm 两个中间开孔尺寸范围增加的过程中,残余拉应力极值均呈增加的趋势,孔径的增加,使残余拉应力值有提高的趋势,促进了环形凸起区域成形时的材料流动趋势,残余压应力均值有下降的趋势,作为残余拉应力相补偿的残余压应力,变化趋势与残余拉应力相对应,对成形压边区域影响较大,对环形凸起区域成形过程影响较小。在四种开孔尺寸范围内,残余拉应力与压应力均值及极值的分布均匀,使帽罩环形凸起区域没有明显褶皱出现,法兰区域由于压边的需要,应力场分布均匀性较差,局部有部分褶皱出现,但不影响帽罩目标环形凸起区域成形状态。

图6 二次成形残余应力极值随帽罩坯料中心圆孔直径分布情况

3.3 GH536 帽罩翻边成形应力场分析

基于粘性介质成形帽罩成形结果,结合帽罩翻边有限元模型设,进一步分析翻边成形应力场分布状态,图7 为帽罩翻边成形不同凸模冲压速度应力场分布,结果显示,在帽罩相同位置下,与3m/s 模型相比,采用2m/s 进给速度应力场整体降低,翻孔边缘区域应力由750MPa 降低至450MPa,较高的应力场将引起局部畸变,影响成形几何精度,降低进给速度,模型整体变形应力均匀性提高,将帽罩整体应力水平分为三个部分,法兰及帽罩中心区域为低应力区,帽罩环形凸起区域(除异形孔区域)为中等应力区,帽罩环形凸起区域翻边异形孔连接区域为高应力区,低应力区平均应力范围为(50MPa~135MPa),中等应力区平均应力范围为(112MPa~226MPa),高应力区平均应力范围为(345MPa~460MPa),帽罩相同位置应力分布整体呈下降趋势,降低凸模进给速度后,局部异形孔前缘区域畸变程度得到一定缓解,降低了高应力区引起壁厚减薄程度过高引发破裂的风险,局部高应力分布减少,采用2m/s 凸模进给速度,应力场均匀性符合成形要求。

图7 帽罩翻边成形不同凸模冲压速度应力场分布

4 结论

(1)在粘性介质预成形过程中,环形凸起区域均由残余压应力与拉应力混合组成,残余拉应力占主要组成部分,法兰区域处于较低的残余拉应力与残余压应力混合状态,残余压应力占主要组成部分。增加开孔尺寸,环形凸起表面拉应力均值有下降的趋势,法兰及环形内起内侧区域压应力有提高的趋势,与褶皱程度相对应,拉应力有助于环形凸起区域褶皱的增加。

(2)在粘性介质二次成形过程中,残余拉应力与压应力均值及极值的分布均匀,帽罩环形凸起区域没有明显褶皱出现,而法兰区域由于压边的需要,残余应力均匀性较差,局部有部分褶皱出现,但不影响帽罩目标环形凸起区域成形状态。

(3)帽罩中心开孔尺寸决定了材料成形时环形凸起区域的应力场分布,中心圆孔尺寸过小,材料成形时出现堆叠等特征,引起褶皱的产生,中心圆开孔尺寸过大,则引起压边余量不足,同样影响成形时材料分布的均匀性。

(4)降低进给速度,模型整体变形应力均匀性提高,局部异形孔前缘区域畸变程度得到一定缓解,降低了高应力区引起壁厚减薄程度过高引发破裂的风险,采用2m/s 凸模进给速度,应力场均匀性符合成形要求。