变接触压应力下MSM-DSSI支座滞回性能研究

祁 皑,杨绵越,王立志,陈永健

(1.福州大学土木工程学院,福建福州 350116;2.福州大学土木工程防震减灾信息化国家地方联合工程研究中心,福建福州 350116;3.河北省桥梁吸能装置技术创新中心,河北衡水 053000)

引言

双曲面球形减隔震(DSSI)支座是由转动凹球面的上支座板、双凸球面中支座、摆动凹球面的下支座板和摩擦材料组成的球形滑动支座[1],其工作原理与摩擦摆(FPS)支座相同。因其具有承载能力高、耗能能力好、抗扭转能力突出以及具有自恢复性能优异[2-3],已经广泛地运用到现有桥梁建设中,如广东华阳特大桥和韩江特大桥、山西三门峡黄河公铁两用大桥、福州道庆洲大桥等[4-7]。

在强地震区,竖向地震动显著,DSSI支座的接触压应力在地震时会有明显变化,这将导致支座的摩擦系数和恢复力有明显差异,进而对结构的地震响应产生影响。焦常科等[8]仅考虑变接触压应力对摩擦系数的影响,对竖向地震作用下带有FPS支座的连续梁桥进行有限元分析,指出忽略这一影响会低估桥墩的反力。金德[9]和张永亮等[10]对竖向地震下FPS支座隔震桥梁的地震响应进行研究,考虑了接触压应力对FPS支座恢复力的影响,忽略了接触压应力对摩擦系数影响,得到随着竖向地震动强度增加,桥墩的地震响应会有增加和减小情况发生。

DSSI支座中常用的摩擦材料有聚四氟乙烯(PTFE)、改性聚四氟乙烯(如玻璃纤维增强聚乙烯(GFRPTFE))、超高分子聚乙烯(UHMWPE)。Constantinou等[11]、Mokha等[12]、庄军生等[13]和NIMA等[14]的研究表明,接触压应力和相对滑移速度是影响摩擦系数变化规律的主要原因。这些材料的摩擦系数会随着接触压应力增加而非线性减小,随着相对滑移速度的增加而非线性增加,这是因为这些材料在硬金属基材支持下实际接触面积不会明显增加,摩擦系数可以近似等于材料的剪切强度与接触压应力比值,且剪切强度与速度成正比[15]。这也表明较低加载速率下测得材料的摩擦系数与接触压应力的相关规律,可以间接反映地震作用下相应规律。

与常用的摩擦材料相比,改性超高分子聚乙烯(MSM)具有更好的耐磨性和承压性,现已用于福州道庆洲大桥。现有研究已经明确了润滑状态下MSM与接触压应力的关系[16],未涉及干摩擦状态。考虑干摩擦是MSM在实际工程中常见润滑状态,且是时间作用下润滑摩擦状态的最终形式,明确干摩擦状态下MSM与接触压应力的关系是有必要的。

为研究在干摩擦状态下摩擦材料为MSM的DSSI(MSM-DSSI)支座的摩擦系数及恢复力与接触压应力的相关性,以及变接触压应力对支座的滞回性能影响。文中设计与制作隔震半径为10 m的MSM-DSSI支座,润滑状态为干摩擦。先通过支座压剪试验,测得不同接触压应力下支座的滞回曲线和摩擦系数,明确水平恢复力及摩擦系数与接触压应力相关性。然后,根据试验结果,拟合出考虑变接触压应力的支座摩擦系数计算公式。最后,建立有限元模型,在验证有限元模型正确的基础上,对变接触压应力的波动幅值、频率和时间相位差对支座滞回性能的影响规律进行研究。

1 变接触压应力下DSSI支座工作原理

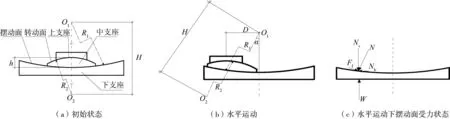

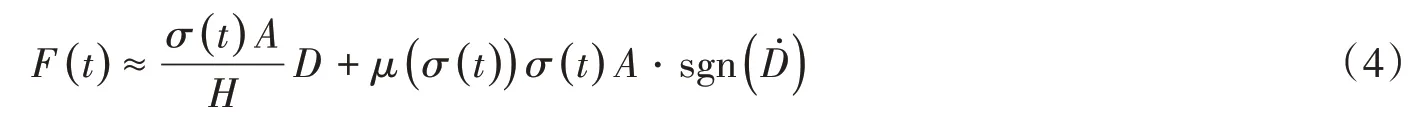

DSSI支座的初始和水平滑动状态如图1(a)和(b)所示,其中,D为上下支座之间出现水平相对位移;R1为摆动球面的曲率半径;R2为转动球面的曲率半径;H为两个球面中心之间的距离,H>>D;h为中支座的高度;α为水平相对位移出现后球面中心直线与垂直方向之间的角度。忽略支座本身的质量,水平运动下摆动面受力状态如图1(c)所示,其中,N为上板和中支座之间的压力,垂直于球形滑动面,并指向中支座的中心;W为上部结构的垂直荷载;Ff为中支座与摆动面之间摩擦力。压力N的垂直分量Nv应等于上部结构的垂直荷载W。压力的水平分量Nh和W之间的关系写为:

图1 DSSI支座工作原理Fig.1 Working mechanism of DSSI bearing

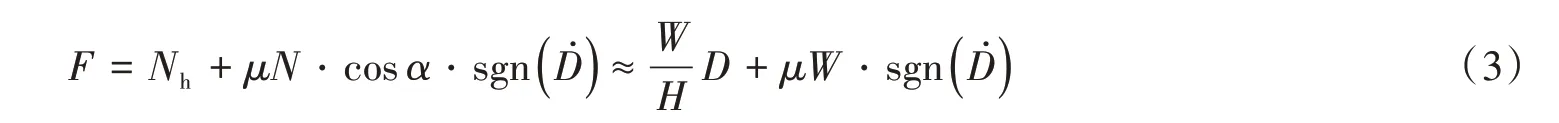

DSSI支座的水平恢复力F等于压力N与摩擦力f在水平方向的分力之和,如式(3)所示。

式中:μ为DSSI支座的摩擦系数̇为上下支座之间水平相对速度是关于̇的符号函数。

为了简化计算,做出以下假设:

(1)运动到某一位置时,中支座摆动面摩擦板的摩擦系数为恒定;

(2)因DSSI支座的摆动角α小于2.5°,可以用中支座摆动面摩擦板的竖向投影面积A代替中支座与摆动面的实际接触面积。

当考虑竖向地震荷载时,接触压应力s会随着时间明显变化,且摩擦系数μ与接触压应力s相关,故将式(3)改为式(4):

2 不同接触压应力下MSM-DSSI支座的压剪试验

2.1 试验概况

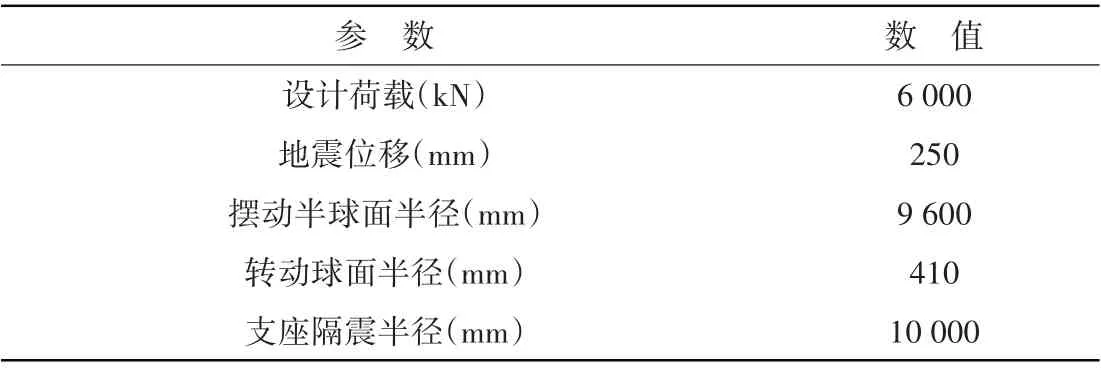

用于压剪试验的MSM-DSSI支座如图2所示,相关参数见表1。上支座、中支座和下支座采用Q235B钢,弹性模量为200 GPa,泊松比为0.25,屈服强度为304 MPa;上摩擦材料和下摩擦材料使用是德国MAURER公司生产MSM,其弹性模量为833 MPa,拉伸时断裂强度为32.8 MPa。

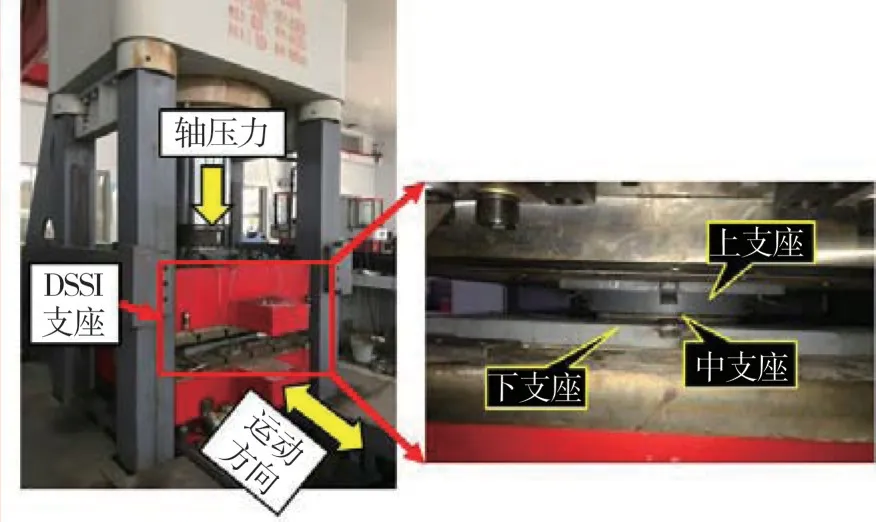

表1 MSM-DSSI试验支座参数Table 1 Geometrical and mechanical properties of MSM-DSSI bearing

图2 MSM-DSSI试验支座实物照片Fig.2 The photo of MSM-DSS bearing

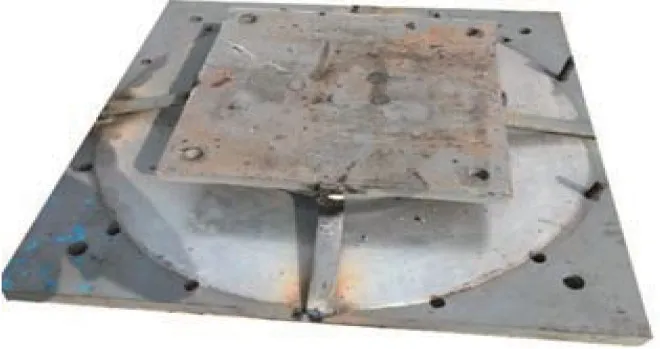

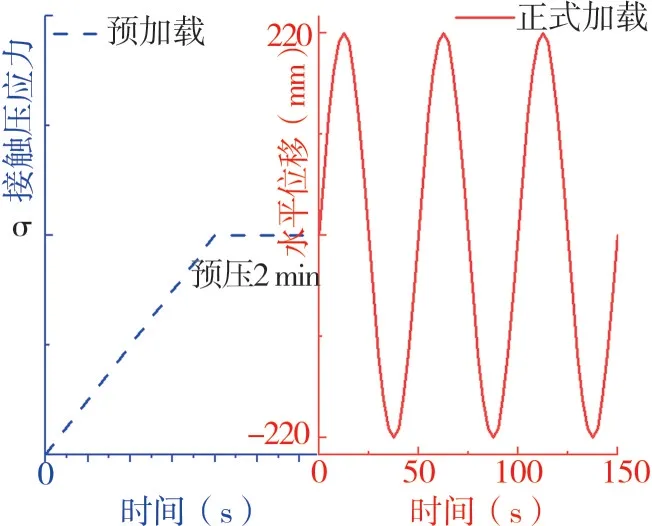

试验是在衡水橡胶总厂的20 000 kN电液伺服压剪系统(以下称压剪机)上进行,具体加载装置如图3所示。通过压剪机的竖向油缸将支座接触压应力调整为15、30、45、60、75和90 MPa。利用压剪机水平油缸沿支座水平按照d(t)=220 sin( 2π×0.02×t)进行正弦波位移加载,加载制度如图4所示,其中预压2 min是去除支座中间隙。

图3 试验加载装置Fig.3 Test setup

图4 加载时程曲线Fig.4 Loading protocol

2.2 试验结果

2.2.1 水平恢复力与接触压应力的相关性

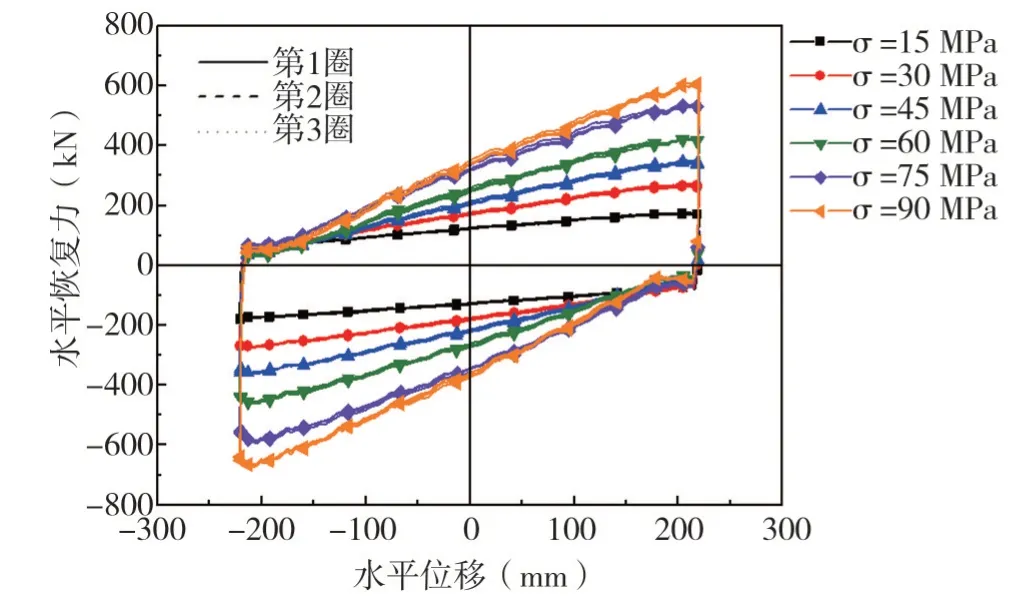

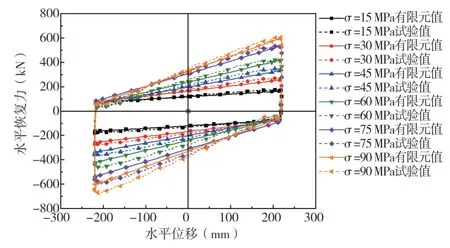

水平恢复力与接触压应力的相关性,可通过压剪试验测得支座的滞回曲线表明。图5为不同接触压应力下试验支座的滞回曲线。从图5可知,随着接触压应力从15 MPa增加到90 MPa,支座的水平恢复力会不断提高,其中最大增加幅值为273.8%。

图5 不同接触压应力下MSM-DSSI支座的滞回曲线Fig.5 Hysteresis loops of MSM-DSSI bearing at different contact compressive stress

2.2.2 摩擦系数与接触压应力的相关性

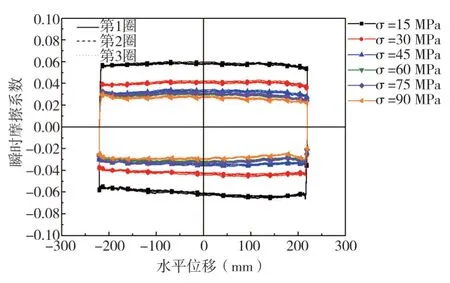

摩擦系数与接触压应力的相关性,可通过压剪试验测得支座的瞬时摩擦系数表明。图6为不同接触压应力下试验支座的瞬时摩擦系数,图中支座的瞬时摩擦系数是依据式(3)推导出的,具体如式(5)所示:

式中,F、D是试验测得。从图6可知,随着接触压应力从15 MPa增加到90 MPa,支座的瞬时摩擦系数呈现先减小后稳定的趋势,最大减小幅值为54.2%。

图6 不同接触压应力下MSM-DSSI支座的瞬时摩擦系数Fig.6 The instantaneous friction coefficient of MSM-DSSI bearing at different contact compressive stress

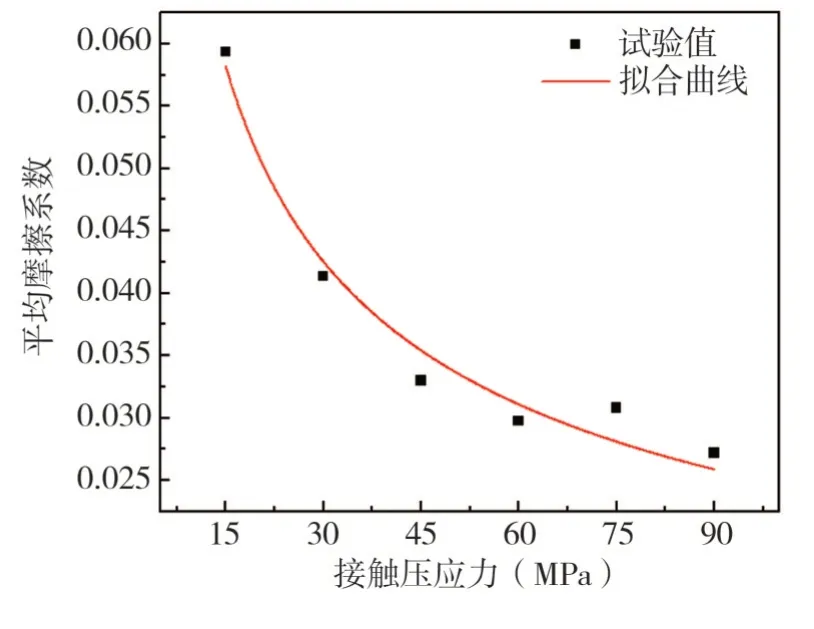

2.3 摩擦系数关于接触压应力的计算公式

根据文献[17],平均摩擦系数μave通过支座在循环加载下的摩擦耗能ED计算获得,计算公式如下:

式中,Dmax为支座运动中最大滑移距离。

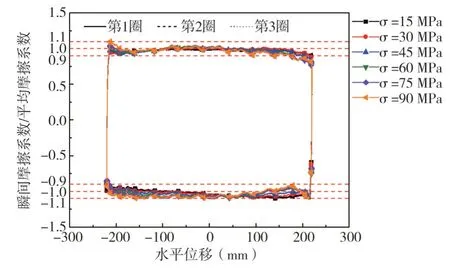

使用平均摩擦系数μave对瞬时摩擦系数μins进行标准化,得到μins/μave与位移相关曲线,如图7所示。由图7可知,在支座运动过程中,μins/μave的比值基本在0.9~1.1区间,这表明,在支座运动过程中,支座摩擦系数可用μave表示。

图7 不同接触压应力下MSM-DSSI支座的μins/μave与位移相关曲线Fig.7 μins/μave displacement curve of MSM-DSSI bearing at different contact compressive stress

根据文献[18],基于固体润滑理论,支座的μave的理论计算公式如下:

式中:k为取决于接触表面形式和MSM的弹性模量的一个常数;s为MSM与钢间截面的抗剪强度;n为一个常数。

图8为不同接触压应力下支座的平均摩擦系数。根据图8,通过最小二乘法,拟合出支座中MSM材料的μave关于变接触压应力计算公式:

图8 接触压应力对MSM-DSSI支座的μave的影响Fig.8 Influence of contact compressive stress on μave of MSM-DSSI bearing

3 变接触压应力下MSM-DSSI支座滞回性能的有限元分析

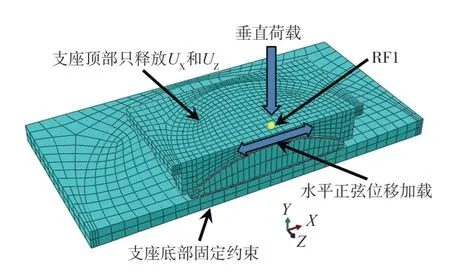

3.1 有限元模型建立

文中利用有限元软件ABAQUS对试验支座建立三维实体单元全模型。图9为支座的1/2全模型,便于理解支座内部构造。支座的底部采用固定边界条件,支座的顶部仅释放支座水平和竖向位移自由度。竖向荷载通和水平水平位移是通过上支座上表面的耦合参考点RF1施加到支座。把支座有限元模型均采用八节点六面体线性缩减积分单元(C3D8R),该单元适合弹塑性分析和接触分析[19]。文中支座采用的Q235B钢和MSM材料均采用各项同性弹性本构模型,本构模型的参数取值见文中第2.1节。

图9 MSM-DSSI支座有限元模型Fig.9 Finite element model of MSM-DSSI bearing

为划分较规格的单元,有限元模型采取结构化网格(structured mash)进行网格划分。上支座的网格尺寸为18 mm,中支座的网格尺寸为16 mm,下支座的网格尺寸为34 mm,支座的摆动和转动面的MSM摩擦板的网格尺寸为15 mm。

MSM材料滑动面与Q235B钢滑动面设有接触对,Q235B钢滑动面为主从面。接触使用surface-surface接触,接触面法向采用硬接触,防止单元穿透,接触面切向采用罚函数考虑摩擦系数,使用文中第2.3节所拟合的摩擦系数变化公式,考虑接触压应力变化对摩擦系数的影响。MSM材料转动面与Q235B钢转动面,选用join连接单元进行模拟,使这两个转动面的球心一致。

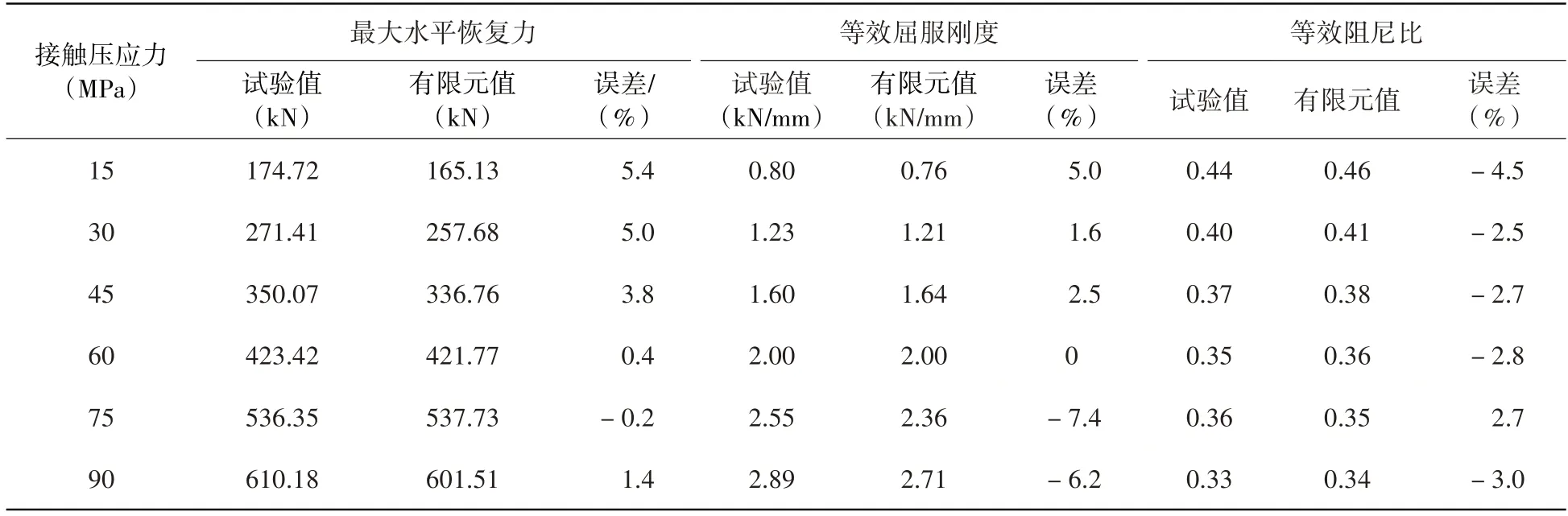

3.2 有限元模型验证

利用第2节中不同接触压应力下MSM-DSSI支座的压剪试验,验证有限元模型的正确。图10为有限元模型计算得到的滞回曲线与试验结果进行比较。根据《桥梁双曲面球型减隔震支座》(JT/T 927-2014)和图10,有限元模型计算出的最大水平恢复力、等效刚度与等效阻尼比,与试验测得的结果对比详见表2。由表2,可知有限元计算值与试验值的最大误差在10%以内,这表明有限元计算结果与试验结果吻合良好。因此,本模型可进一步用做变接触压应力下MSM-DSSI支座的滞回性能分析。

图10 有限元模拟与试验结果的滞回曲线对比Fig.10 Comparison in hysteretic curves between FEM analyses and experimental results

表2 有限元模拟与试验结果Table 2 FEM analyses and experimental results

3.3 加载参数设置

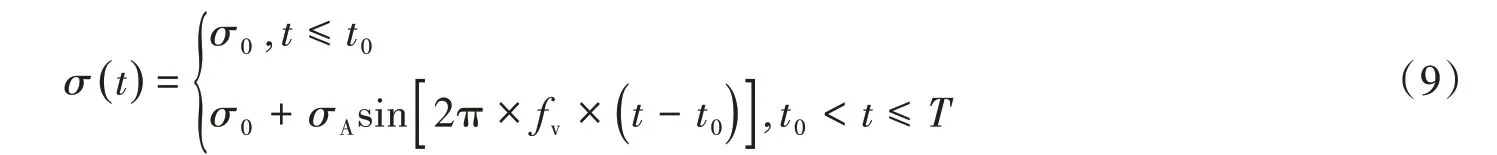

文中的变接触压应力通过变垂直荷载实现。考虑在地震前后支座上部所承受的接触压应力保持不变,变接触压应力的施加荷载公式为:

式中:σ0为接触压应力使用值;σA为变接触压应力波动幅值;fv为变接触压应力的波动频率;t0为变接触压应力与水平位移荷载的时间相位差;T为水平加载周期。

文中主要分析参数为变接触压应力波动幅值σA、变接触压应力的波动频率fv和时间相位差t0。因变接触压应力变化范围较大,变接触压应力的接触压应力使用值σ0、波动幅值σA、波动频率fv和时间相位差t0组合过多,所以为了简化分析,对分析参数进行标准化处理,即选用频率比nf(变接触压应力的波动频率fv与水平位移的加载频率fh的比值)、幅值比na(变接触压应力波动幅值σA与接触压应力使用值σ0的比值)和时间相位比nt(时间相位差t0与水平位移加载周期T的比值)进行参数分析。

文中数值模拟中,接触压应力使用值σ0为45 MPa,水平位移的加载频率为0.02 Hz。频率比nf的取值从0.5到2,间隔为0.5;幅值比na取值从0.25到1,间隔为0.25;时间相位比nt取值从0到1,间隔为0.25。

3.4 有限元模拟结果及分析

3.4.1 滞回曲线

图11为变接触压应力下MSM-DSSI支座的滞回曲线。由图11可知,在变接触压应力下MSM-DSSI支座的滞回曲线的形状呈现为非规则多边形,两侧边近似垂直,滞回曲线表现为刚塑性。当幅值比na为固定值时,滞回曲线的形状随着频率比nf和时间相位比nt改变而改变,这表明变接触压应力的波动频率fv时间相位差t0主要影响DSSI支座的滞回曲线的形状。当频率比nf和时间相位比nt为固定值时,随着幅值比na从0增加到2,支座的最大水平恢复力会增加,最大增加幅值为69%,这表明变接触压应力波动幅值A主要影响MSM-DSSI支座的最大水平恢复力。

图11 变接触压应力下MSM-DSSI支座的滞回曲线Fig.11 Hysteresis loops of MSM-DSSI bearing under variable contact compressive stress

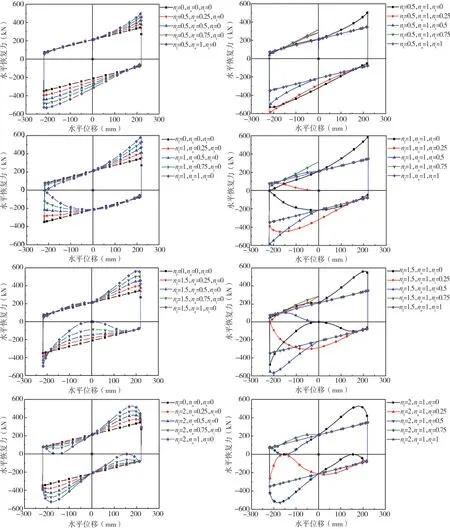

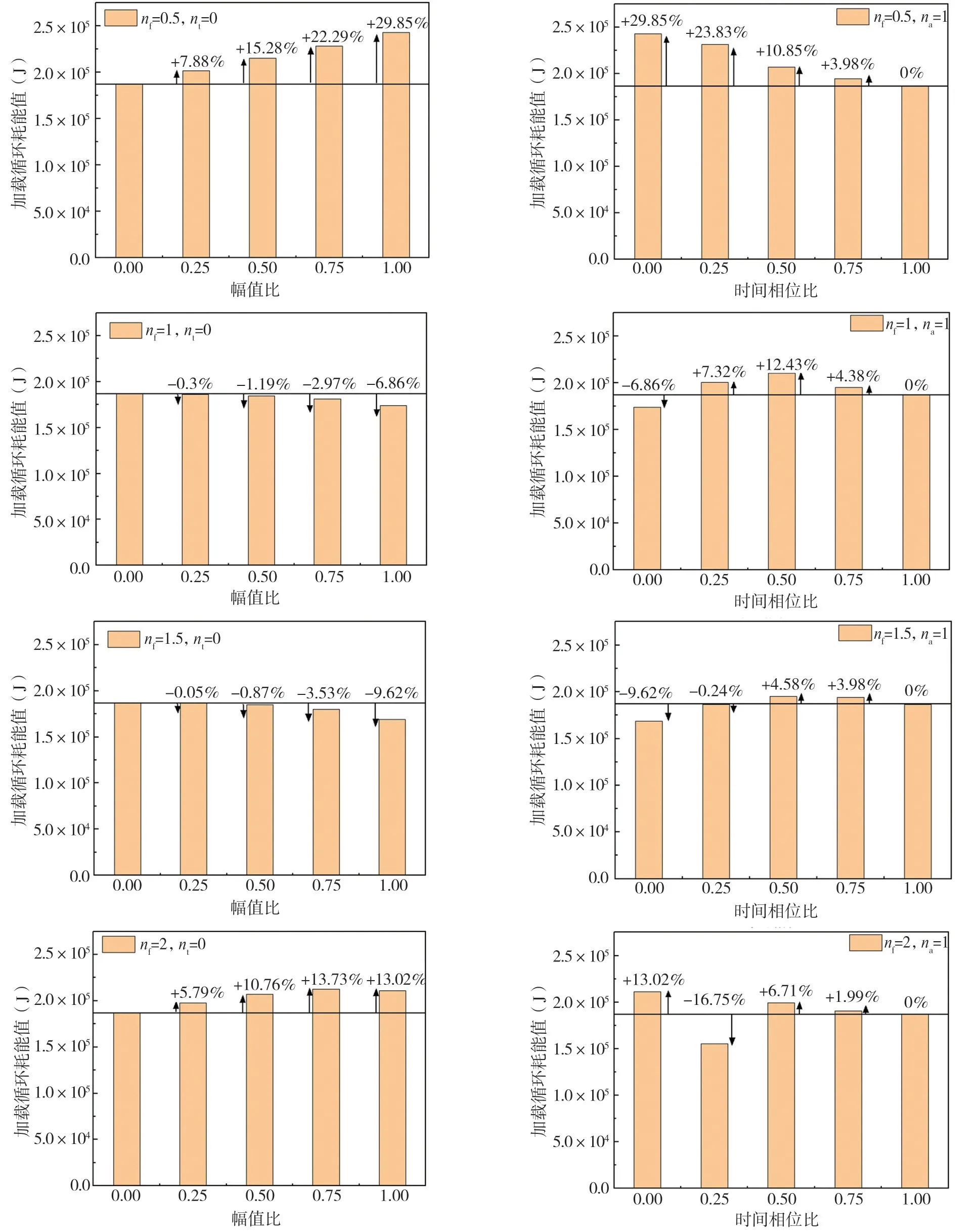

3.4.2 耗能能力

图12为变接触压应力下MSM-DSSI支座的加载循环耗能值。由图12可知,随着变接触压应力的频率比nf、幅值比na和时间相位比nt的变化,支座的耗能能力会出现增强和减弱情况,其中最大增加幅值为29.85%,最大减弱幅值为16.75%。产生这一现象主要是支座的摩擦系数随着变压应力变化导致。这表明,变接触压应力波动幅值A、频率fv和时间相位差t0对MSM-DSSI支座的耗能能力有较大影响,且在变接触压应力下支座的分析不能忽略变接触压应力对摩擦系数的影响。

图12 变接触压应力下MSM-DSSI支座的耗能能力Fig.12 Energy-dissipating capacity of MSM-DSSI bearing under variable contact compressive stress

4 结论

(1)MSM-DSSI支座的水平恢复力和摩擦系数与接触压应力相关。在文中研究范围内,支座的水平恢复力会随着接触压应力增加而不断提高,其中最大增加幅值为273.8%;MSM-DSSI支座的瞬时摩擦系数呈现先减小后稳定的趋势,最大减小幅值为54.2%。

(2)干摩擦MSM-DSSI支座的摩擦系数可用平均摩擦系数表示。根据不同接触压应力下MSM-DSSI支座的压剪试验结果,拟合出考虑接触压应力变化的支座摩擦系数与计算公式,可用于变接触压应力下带有MSM-DSSI支座的滞回性能分析。

(3)变接触压应力的波动频率和幅值对MSM-DSSI的滞回曲线有影响。变接触压应力下支座的滞回曲线呈现非规则多边形,两侧边近似垂直,滞回曲线表现为刚塑性。其形状主要是由变接触压应力的波动频率和时间相位差确定。在本文研究范围内,滞回曲线的最大水平恢复力是由变接触压应力的波动幅值确定,最大变化幅值为69%。

(4)变接触压应力对MSM-DSSI支座的耗能有影响。在文中研究范围内,随着变接触压应力的波动频率、幅值和时间相位差的改变,支座的耗能能力会出现增强和较弱情况,其中最大增加幅值为29.85%,最大减弱幅值为16.75%。这表明,在变接触压应力下支座的分析不能忽略变接触压应力对摩擦系数的影响。