不同通道尺寸的微通道相变散热器性能研究

黄坤昆,谢雪松,郭海霞,张小玲,王 群

(1.北京工业大学电子科学与技术,北京 100124;2.中车青岛四方机车车辆股份有限公司,山东青岛 266111)

随着电子技术和高精密半导体制造技术的飞速 发展,在许多领域中对高速、高频和最小化物理尺寸的电子设备性能的需求已经大大增加。但是从散热的角度考虑,一些高功率电子设备的功率密度已经超过100 W∕cm2,未来预计将达到1 000 W∕cm2[1]。这导致了电子设备中产生了非常高的功率密度,并且对电子设备的散热性能提出了新的挑战。温度对电子设备运行时的可靠性影响非常大。研究表明,当电子设备的温度达到70 ℃后,其温度只要每升高1 ℃,可靠性就会下降5%[2]。因此,电子设备散热技术已成为其安全稳定运行的重要手段。

诸如空气冷却、热管冷却和热电制冷技术等传统散热方式存在设备尺寸大、生产成本高、结构复杂和散热效率低的缺点。它们不能缓解现代高集成度高热流密度电子设备的散热要求和性能需求两者之间的矛盾。因此,采用一种结构紧凑、散热效率高的新型紧凑散热方案来解决电子设备产生的高热流密度而带来的热可靠性问题非常重要。

根据已有的研究,具有较大的比表面积,紧凑的结构和突出的传热性能的微通道散热器已被认为是解决大功率电子设备散热的重要手段。Tuckerman和Pease[3]首次研究了由硅制成的微通道散热器的散热性能。实验结果显示,该散热器散热密度达到了790 W∕cm2,而且芯片的表面温度低于71 ℃,这表明微通道散热器具有非常优异的散热性能。因此,使用新型紧凑散热高效的微通道散热器对现代电子设备进行散热是一种合理的解决方案。

1 微通道相变散热器

微通道相变散热器由于其通道尺寸小,传热系数很大,可以大幅增大散热量。当微通道内的工作物质发生相变时发生核态沸腾,产生的气泡增大了液体的扰动,热交换过程加强,传热量将大大增加[4-8]。

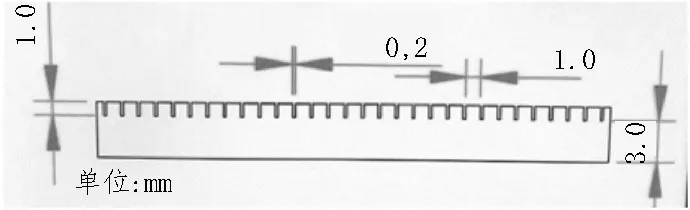

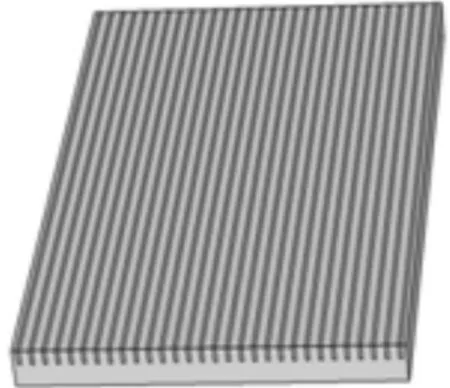

文中设计的微通道相变散热器由核心部件微通道散热芯以及盖板和外框组成。图1 为散热芯2 的尺寸设计图,通道宽度为0.2 mm,高度为1.0 mm,通道间距为1.0 mm,通道底距离散热芯底部距离为3.0 mm。图2 为微通道散热芯设计示意图,图3 为微通道相变散热器设计图。整个微通道相变散热器的结构是将散热芯嵌入到外框中,并将盖板盖在外框顶部。

图1 散热芯2尺寸设计图

图2 微通道散热芯设计示意图

图3 微通道相变散热器设计图

矩形通道具有流动阻力和热阻小以及孔隙率高等优点,因此该文设计的微通道选用矩形通道。为了对比不同通道尺寸的微通道相变散热器的传热系数和压降特性,设计了5 个不同通道尺寸的微通道散热芯,在长、宽和高分别为59 mm、36 mm 和4 mm 的矩形紫铜块中切割出30 个宽度和高度不同的微通道。它们的通道宽度(Wc)和高度(Hc):散热芯1,Wc=0.2 mm,Hc=1.0 mm;散热芯2,Wc=0.2 mm,Hc=1.8 mm;散热芯3,Wc=0.3 mm,Hc=1.5 mm;散热芯4,Wc=0.3 mm,Hc=2.1 mm;散热芯5,Wc=0.5 mm,Hc=2.5 mm。

该微通道相变散热器的工作原理:在其外框底部放入4 个互相并联的总电阻为50 Ω的功率电阻作为模拟热源,蠕动泵以一定流速驱动工作物质从微通道相变散热器入口流入,在流经散热器的过程中,将模拟热源产生的热量带走,最后工作物质从出口流出。

2 微通道相变散热验证系统

为了对微通道相变散热器的散热过程进行控制,制作了一套微通道相变散热验证系统。它的功能是对微通道相变散热器的散热进行控制,从而测量该散热器的传热系数、压降特性等性能参数。图4 为该整机系统架构示意图。其中标有箭头的为管道中工作物质流经的路径,黑色实线为电路线连接路径。

图4 微通道相变散热验证系统架构示意图

USB2016 采集卡连接具有4 路数据输出的光耦隔离继电器,这4 路数据输出电路对4 个电磁阀的通断进行控制[9-11]。模拟热源控制器对热源施加电压,使其产生热量。蠕动泵设置的流速为50~170 mL∕min,间隔20 mL∕min。压差传感器测量微通道相变散热器进出口两端压差,其输出值是通过电流的大小来表示,通过DM3068 数字万用表来显示其电流值。MAX6675温度采集模块是由Arduino单片机,4个MAX6675 热电偶数字转换器和4 个热电偶温度探头构成,其中4 个热电偶温度探头用来测量微通道相变散热器壁面的4 个壁孔温度。当需要工作物质吸收热量时,打开电磁阀S3,驱动泵驱动工作物质流经换热器,经过高温循环器,流入储热槽储存热量;当不需要热量时,打开电磁阀S4,工作物质流经冷凝器,将热量排放到环境中,最后工作物质流回水槽[12-16]。

3 实验结果与讨论

3.1 传热性能

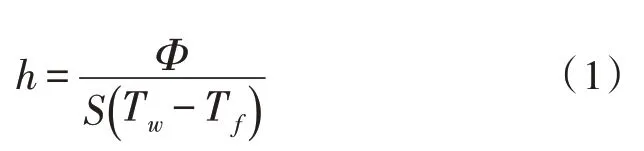

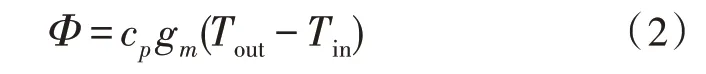

微通道相变散热器的换热是由工作物质与散热芯直接接触时水与散热芯壁面温差引起的,这是一种对流传热过程。因此使用对流换热系数来表征微通道相变散热器的传热性能。对流传热系数的表达式为:

式中,Φ为工作物质流经微通道散热芯壁面带走的热量,其表达式为:

微通道相变散热器单位面积的换热量,即热流密度的表达式为:

综合式(1)~(3),可推导出微通道相变散热器最终的对流传热系数为:

式中,cp为水的比热容,gm为水的质量流量,Tout为出口水的温度,Tin为入口水的温度,Tw为散热器的壁面平均温度,Tf为水的平均温度,Ls和Ws分别为散热器的长度和宽度。

由于该文设计的5 个微通道散热芯的通道尺寸都不相同,为了统一表示散热器换热表面的尺度,使用水力直径来研究通道尺寸对微通道相变散热器的影响[5]。对于矩形微通道,其定义为通道4 倍的横截面积除以流体湿润的通道横截面周长,表达式为:

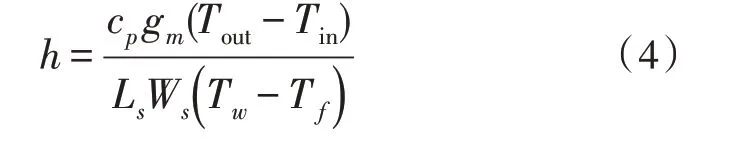

式中,Ac为通道的横截面积,P为流体湿润的通道横截面周长,Hc为通道高度,Wc为通道宽度。通过计算,可以得到每个微通道散热芯的水力直径:散热芯1,Dp=0.333 mm;散热芯2,Dp=0.360 mm;散热芯3,Dp=0.500 mm;散热芯4,Dp=0.525 mm;散热芯5,Dp=0.833 mm。图5 是在相同热流密度q=277 kW∕m2,工质流速v为50~170 mL∕min 时不同微通道相变散热器的传热系数随水力直径的变化曲线图。从图中可看出,在相同的热流密度和工质流速条件下,传热系数h随水力直径Dp的增大而减小,当Dp为0.333 mm、工质流速为170 mL∕min 时,传热系数值最大为116 kW∕(m2·℃);同时,在相同热流密度和水力直径条件下,传热系数随工质流速的增大而增大。

图5 热流密度为277 kW∕m2,不同工质流速下传热系数随水力直径的变化曲线图

3.2 压 降

微通道相变散热器进出口两端压降可以用来表示蠕动泵的功率大小和系统的密闭性。该文主要用来比较不同通道尺寸的微通道相变散热器进出口两端压降大小。压差传感器测量的压降值的大小转化为电流的形式表现出来,使用DM3068 数字万用表显示其值。压降ΔP与电流I之间的数学关系为:

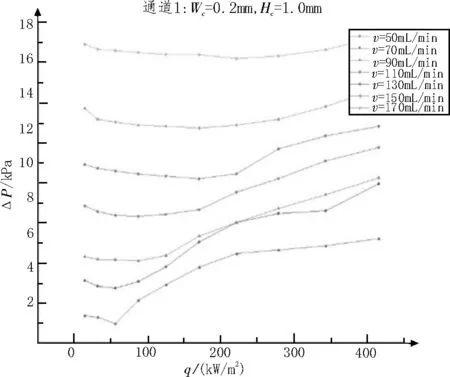

图6 为微通道1 中工质流速和热流密度对微通道相变散热器两端压降的影响的变化曲线图。

图6 压降随工质流速和热流密度的变化曲线图

从图中可以看到,微通道相变散热器进出口两端压降随流速的增大而增大。因为工质流速越大,说明蠕动泵的功率越大,导致压降越大。同时,在流速不变的情况下,压降随热流密度的变化趋势是先减小后逐渐增大[17-18]。这是因为当开始给热源加热时,随着温度升高,水开始膨胀,分子间距加大,内聚力减小,使水和微通道散热芯壁面的粘度降低,从而使压降减小。当热流密度继续增大时,气泡开始形成,增加微通道散热芯的壁面热量会降低两相摩擦和加速梯度[6],因此,压降随热流密度的增大而开始增大。

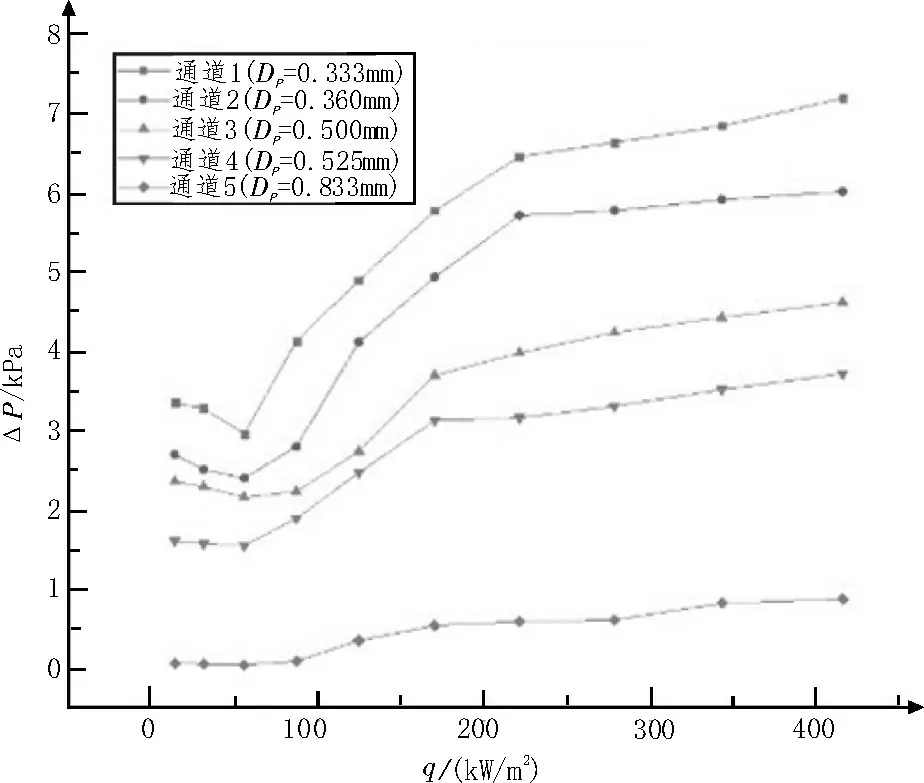

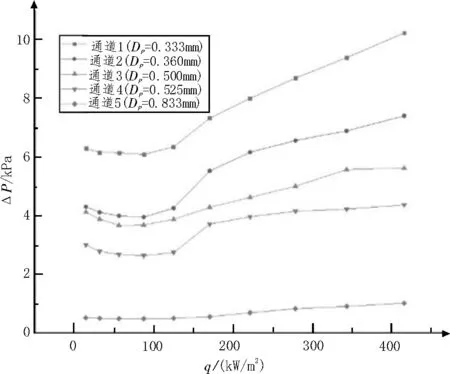

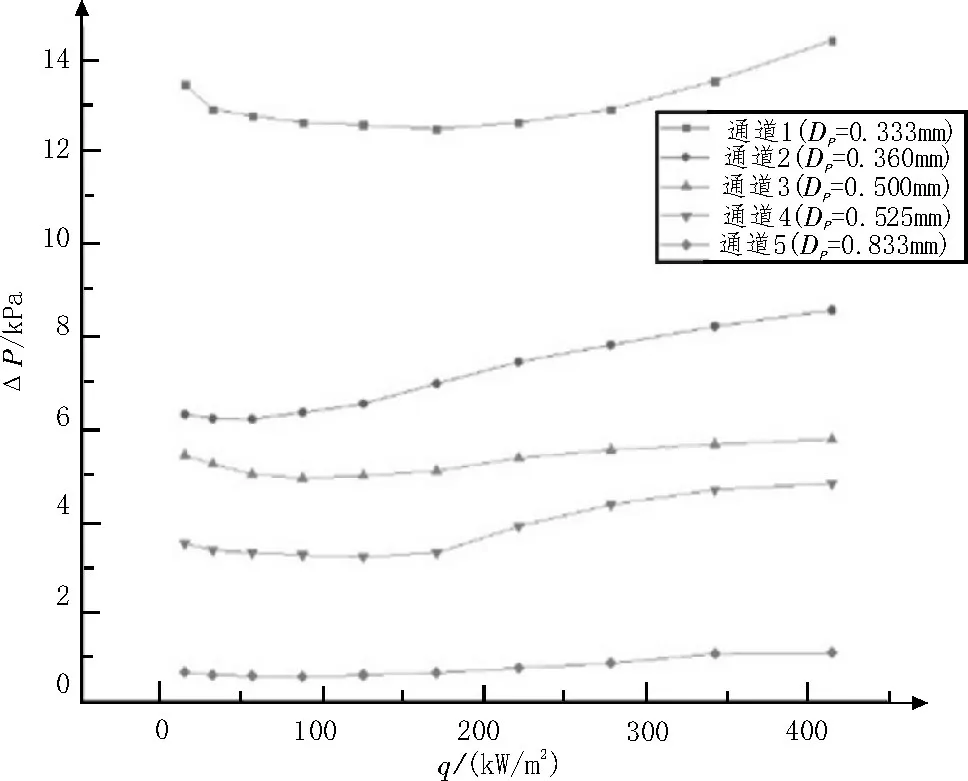

图7、8 和图9 是在工质流速分别为50 mL∕min、90 mL∕min 和150 mL∕min 时,不同通道的微通道相变散热器进出口两端压降随热流密度的变化曲线图。从图中可以看出,当工质流速和热流密度不变时,压降随通道水力直径的增大而减小。并且随着流速的增大,压降的变化趋势逐渐趋于平缓。

图7 工质流速v=50 mL∕min时微通道两端压降

图8 工质流速v=90 mL∕min时微通道两端压降

图9 工质流速v=150 mL∕min时微通道两端压降

4 结论

该文设计5种不同通道尺寸的微通道相变散热器,并搭建了一套微通道相变散热验证系统来对微通道相变散热器的传热性能和其进出口两端压降进行了实验研究[19-20],得出以下结论:1)微通道相变散热器具有优异的散热性能,在水力直径Dp为0.333 mm、工质流速为170 mL∕min时,传热系数最大为116 kW∕(m2·℃),可以解决高集成度高热流密度电子器件散热问题,提高电子器件的热可靠性;2)增大水力直径会减小传热系数,但会使微通道相变散热器两端压降增大,使得驱动泵的功率增大。因此,需要根据适当的应用场景选择合适的通道尺寸的微通道,以达到最优散热性能和最小驱动泵所需功率;3)该文设计的散热验证系统能够有效地控制微通道相变散热器,从而对电子器件进行散热,使电子器件工作在安全的温度范围,并且验证散热器的散热性能,可以解决高集成度高热流密度电子器件对温度敏感的问题。

——以嘉兴市为例