天然气净化厂有机胺废水有机物降解工艺研究

李 丽 严紫含 金 艳 肖 华

1. 华东理工大学国家盐湖资源综合利用工程技术研究中心, 上海 200237;2. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;3. 苏州聚智同创环保科技有限公司, 江苏 常熟 215513

0 前言

天然气尾气脱硫工艺采用一种有机胺作为脱硫剂进行SO2的脱除[1],随着胺液对SO2的持续吸收及再生,胺液中的硫酸盐、硝酸盐、硫代硫酸盐、氯化物等热稳定性盐不断积聚,不仅降低了贫胺液对SO2的吸收效率[2],而且对系统设备和管线都有一定腐蚀[3]。为对脱硫过程中形成的热稳定性盐进行处理,需要配套贫胺液树脂再生装置进行胺液的再生。但是,在树脂再生阶段会产生一股高盐有机(Amine Parification Unit,APU)废水,该废水中的主要有机物来源于洗脱过程中残留的有机胺。

APU废水具有含盐量高、有机物含量较高等特点,无法达到国家污水综合排放标准,如果直接排放会导致水质恶化,其高碱性特点会破坏水体自净能力、导致水生生物中毒死亡、危害人体健康等严重的环境生态问题[4],因此需要对APU废水处理工艺进行系统性研究。目前针对有机胺类废水的处理主要分为物化法(包括混凝法[5-6]、吸附法[7]、膜分离法[8-10]等)、化学氧化法(包括臭氧氧化[11-12]、芬顿氧化[13]、电催化氧化[14-15]等)、生化法[16-17]。由于单独的化学氧化处理工艺存在药剂投加量大、能耗高、处理成本高的问题,本文结合化学氧化和生化氧化,选择电催化氧化和生化氧化组合工艺,进行操作参数优化,为工程化应用提供指导。

1 材料和方法

1.1 实验装置

实验采用电解槽尺寸为10 cm×10 cm×18 cm,阴极采用不锈钢极板,阳极板采用DSA类钛涂贵金属电极,尺寸16 cm×9.5 cm×0.4 cm,阳极采用极板间距10 cm,实验中所需的有效体积为1.5 L。装置底部有布气气管,通过空气泵和气体流量计控制反应的曝气量在合适范围内。每间隔一段时间取样分析,实验过程中主要考察pH、电流密度、反应时间、双氧水投加量、双氧水投加方式等对废水中有机物降解效果的影响。实验装置见图1。

图1 实验装置示意图Fig.1 Diagram of experimental device

1.2 水质分析

1.2.1 废水来源及水质分析

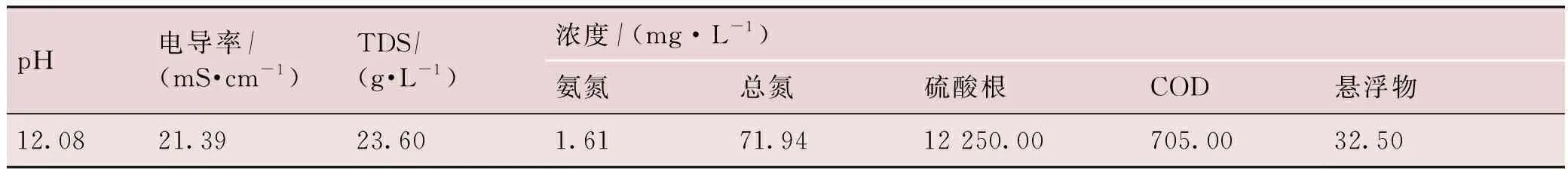

本实验以重庆某天然气净化厂尾气处理工艺中胺液净化装置所产高盐有机胺废水为研究对象,对研究对象进行基本水质分析,经测量高盐有机胺废水主要水质指标见表1。

表1 废水分析结果表

1.2.2 有机物成分分析

本研究的废水为树脂再生洗脱产生的废水,有机物成分与吸收液原液中的成分及占比基本一致。由于胺液净化装置所产高盐有机胺废水中有机物质量占比较低,采用气质联用(GC-MS)方法测定有机物时谱图的出峰位置靠近检测低限,误差较大,因此通过分析有机胺脱硫吸收液的成分来定性确认废水中有机物的主要成分[18]。

GC-MS分析结果得到有机胺吸收液主要成分为胺类有机物,其中N,N′-双(2-羟乙基)哌嗪占比为14%~15%,N-羟乙基哌嗪占比为1%~2%,胺类聚合物占2%~3%。因此可以推断重庆某天然气净化厂尾气处理工艺中胺液净化装置所产高盐有机废水主要属于有机环胺类废水,有机胺吸收液有机物成分分析见表2。

表2 有机胺吸收液有机物成分分析表

2 结果与分析

2.1 电催化氧化处理工艺

2.1.1 反应时间影响

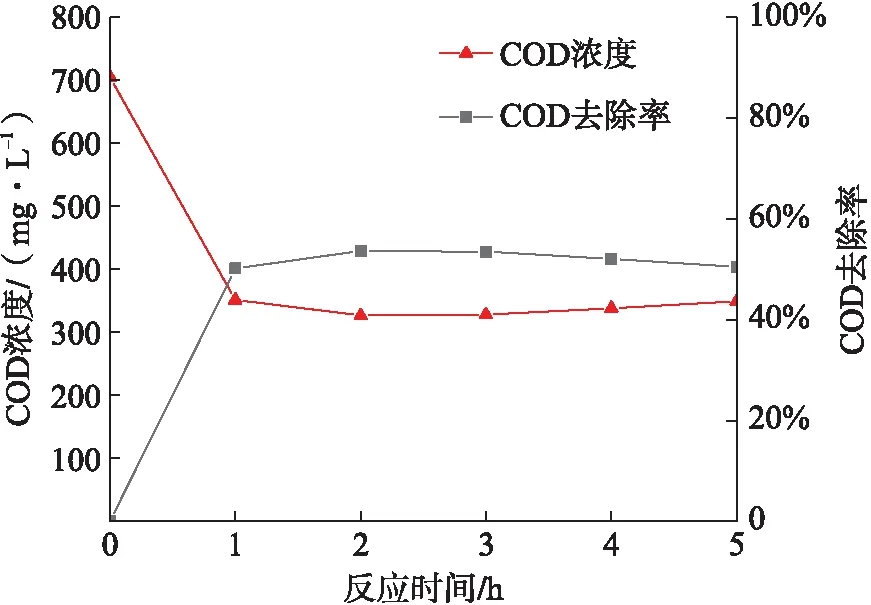

电解槽中加入60%自制催化剂,加入1 L高盐有机胺实际废水,曝气量控制在100 mL/min,调节电流1.5 A,采用恒流模式,隔1 h取样,分析产水中化学需氧量(Chemical Oxygen Demand,COD)浓度,考察不同反应时间对电催化氧化降解有机物效果的影响,见图2。

图2 反应时间对COD降解效果影响图Fig.2 The effect of reaction time on COD degradation

由图2可知,随着反应时间增加,电催化氧化对有机物的去除率增加,当反应时间大于2 h时,COD去除率趋于稳定,COD去除率可达53%,为了保证有机物降解过程达到稳定,反应时间优选2 h。

2.1.2 pH影响

电解槽中加入60%自制催化剂,加入1 L高盐有机胺实际废水,曝气量控制在100 mL/min,调节电流1.5 A,反应2 h,改变不同初始反应pH为1.5、2.2、3、5、7,考察不同pH对电催化氧化降解有机物效果的影响,见图3。

图3 pH对COD降解效果影响图Fig.3 The effect of pH on COD degradation

由图3数据,pH对电催化氧化过程COD的降解有较大的影响,随着pH增加,COD去除率先显著增加后略有降低,这主要是因为pH过低时,会造成过量氢离子与羟基自由基发生副反应,降低氧化效率,pH过高不利于羟基自由基的生成,根据实验结果可知优选pH在3~5之间,COD的去除率可达35.7%。

2.1.3 电流密度影响

电解槽中加入60%自制催化剂,加入1 L高盐有机胺实际废水,曝气量控制在100 mL/min,pH控制在5,反应2 h,改变不同反应电流密度为6.5 mA/cm2、10 mA/cm2、11.5 mA/cm2、13 mA/cm2、16.5 mA/cm2,考察不同电流密度对电催化氧化降解有机物效果的影响,见图4。

图4 电流密度对COD降解效果影响图Fig.4 The effect of current density on COD degradation

由图4可知,随着电流密度增加,相同反应时间内,电催化氧化产水中的COD浓度变化不显著,主要是因为实验过程中为了降低运行能耗,采用较低的电流密度,此时运行的电压未达到有机物矿化的氧化电位[19],由催化填料产生的羟基自由基引发的间接氧化占据主要作用。因此可以控制电流密度在10 mA/cm2,提高经济性的同时提供足够的电势电位保证离子迁移[20]。

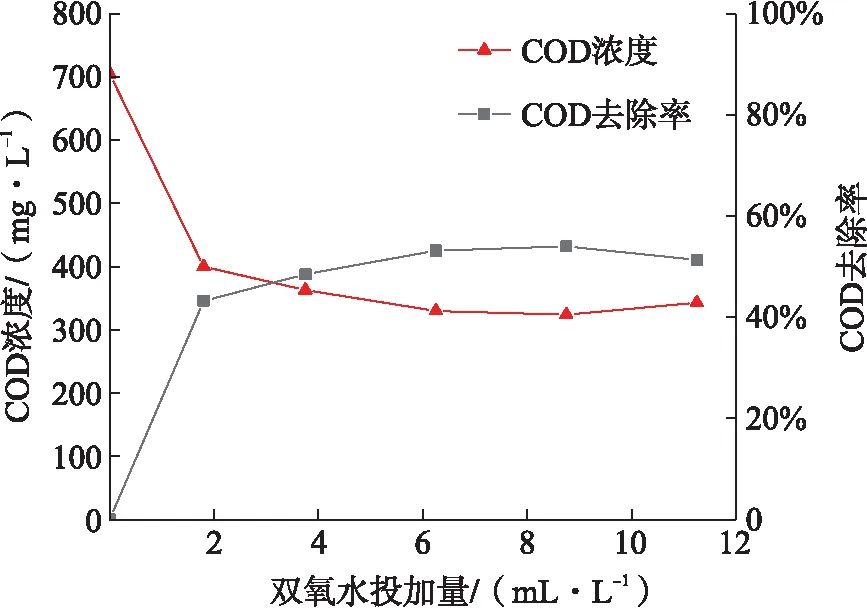

2.1.4 双氧水投加量影响

电解槽中加入60%自制催化剂,加入1 L高盐有机胺实际废水,曝气量控制在100 mL/min,pH控制在5,反应2 h,运行电流为1.5 A,改变不同双氧水投加量为1.8 mL/L、3.75 mL/L、6.25 mL/L、8.75 mL/L、11.25 mL/L,考察不同双氧水投加量对电催化氧化降解有机物效果的影响,见图5。

图5 双氧水投加量对COD降解效果影响图Fig.5 The effect of hydrogen peroxide dosage on COD degradation

为了增加电催化氧化过程中羟基自由基的产生量,提高电催化氧化反应过程氧化效果,实验过程中通过投加双氧水作为氧化剂进行电催化氧化过程强化,由图5可知,随着双氧水投加量的增加,COD去除率增加,当双氧水投加量增加到8.75 mL/L时,COD去除率最佳可达到53.2%,继续增加投加量对COD降解影响不大。

2.2 “电催化氧化+生化氧化”组合工艺

2.2.1 电催化氧化前后废水可生化性对比

根据表2可知,该高盐有机废水中的主要有机污染物属于哌嗪类,该类有机物可生化性差[21],本实验中将高盐有机废水原水和经电催化氧化的产水进行可生化性测定对比,测定结果见表3。

由表3可知,天然气净化厂的高盐有机环胺废水经电催化氧化处理后,可生化性明显提高,BOD与COD比值从0.05上升至0.21。

表3 废水可生化性对比表

2.2.2 电催化氧化产水生化氧化效果

由于天然气净化厂高盐有机胺废水的可生化性较差,为了提高整体工艺的经济性,采用“电催化氧化+生化氧化”组合工艺。根据表1可知,原水的盐含量在2%左右,为了提高生化稳定性,在本研究工作的生化体系中投加1%筛选得到的耐盐菌、有机胺降解菌及高盐脱氮菌,快速提高污泥的适应性。连续运行实验过程中,需要每天监测产水COD、氨氮等指标,见图6~7。

由图6~7可知,经驯化后,在高盐体系下,生化氧化工段COD去除率可稳定在50%,出水COD浓度可降至200 mg/L以内,出水总氮浓度可降至50 mg/L以内,符合GB 8978—1996《污水综合排放标准》三级标准。

图6 连续生化运行过程中COD变化情况图Fig.6 COD removal during continuousbiochemical operation

图7 连续生化运行过程中产水COD和总氮浓度图Fig.7 COD and total nitrogen changes during continuousbiochemical operation

3 结论

1)电催化氧化系统最优工艺参数为反应时间2 h,pH在3~5,10%双氧水投加量为8.75 mL/L,电流密度10 mA/cm2,此时,COD去除率可达到53.2%。

2)经电催化氧化处理后,可生化性显著提高,B/C比从0.05提高至0.21,经生化氧化工艺处理后COD去除率可稳定在50%,出水COD浓度可降至200 mg/L以内,出水总氮浓度可降至50 mg/L以内,产水符合GB 8978—1996《污水综合排放标准》三级标准。