原油正压闪蒸工艺与分馏稳定工艺对比研究

林名桢 范文彬 刘 坤 何 蔓 马业超 刘海燕

1. 山东石油化工学院油气工程学院, 山东 东营 257061;2. 中工国际工程股份有限公司, 北京 100031;3. 中石化石油工程设计有限公司, 山东 东营 257026

0 前言

原油在开采过程中含有大量溶解气,溶解气的存在会使原油在储运过程中散发大量油蒸汽,油蒸汽排入大气不仅会造成能源浪费,还会污染环境[1],因而各国对商品原油的蒸气压均有严格规定。降低原油蒸气压就必须脱除原油中蒸气压较高的溶解气组分,这一脱除过程即被称为原油稳定[2-5]。

目前常用原油稳定工艺主要有负压闪蒸工艺、正压闪蒸工艺和分馏稳定工艺[6-13]。而根据工程经验可知,当原油中轻组分C1~C4质量含量大于2.5%时,可采取正压闪蒸工艺或分馏稳定工艺,但如何对这两种工艺进行选择尚无详细的标准和依据。基于此,本文以某特定工程为例,利用HYSYS模拟软件对两种工艺进行了研究,并分别从稳定原油饱和蒸气压、稳定原油中C4及C4以下组分质量含量、单位产品能耗等几方面进行了对比,以期对后续的科学研究和工程设计有一定的指导。

1 工程基础数据

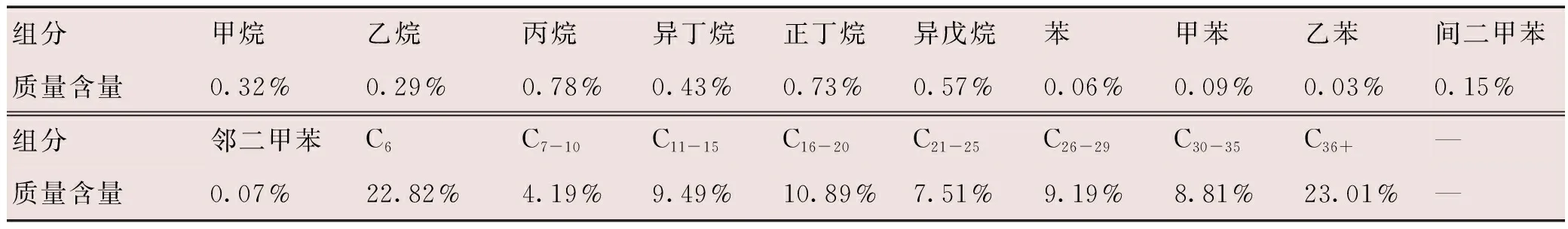

某特定工程位于热带地区,最高月平均温度为32.7 ℃,最低月平均温度为28.1 ℃,原油凝点为48 ℃,进入稳定装置的原油温度为70 ℃,含水率体积含量为0.5%,原油饱和蒸气压为543.1 kPa。进入原油稳定装置的原油组成见表1。

表1 进入原油稳定装置的原油组分表

2 流程描述及仿真模型的建立

2.1 流程描述

2.1.1 正压闪蒸工艺流程

常规正压闪蒸工艺流程[14]:脱水后的净化原油首先进入换热器与稳定原油进行换热,再经加热炉加温至稳定温度进入原油稳定塔上部,在稳定塔内进行闪蒸,塔底部的稳定原油直接用外输原油泵抽出与未稳定原油换热后外输。稳定塔顶部的闪蒸气经冷凝器降温后,进入三相分离器,进行轻油、不凝气和含油污水的分离。

2.1.2 分馏稳定工艺流程

常规分馏稳定工艺流程[15-17]:脱水后的净化原油首先进入换热器与稳定原油换热,然后进入稳定塔中部进料段,塔底部分原油用泵抽出经重沸加热炉加热后回到塔底液面上部,给稳定塔提供热量;另一部分原油作为塔底产品用泵抽出经换热回收热量后外输或进入稳定原油储罐。塔顶气体先经冷凝器降温后进入三相分离器,气液分离后,部分液相产品作为塔顶回流,另一部分作为塔顶液相产品。

2.2 仿真模型的建立

2.2.1 HYSYS软件简介

HYSYS软件[18]是面向油气生产、气体处理和炼油工业的过程模拟软件,其功能强大,用户已遍布80多个国家,在世界范围内的石油化工模拟、仿真技术领域占主导地位。

2.2.2 状态方程的选取

在模拟计算过程中,状态方程的选择至关重要。HYSYS软件数据库中状态方程种类较多,但在石油化工的计算过程中,通常推荐采用Peng-Robinson状态方程。本研究选用Peng-Robinson状态方程,见式(1)~(6)。

(1)

式(1)中方程参数:

④在同一条河上,上游水库先蓄水,下游水库后蓄水;在干支流之间,支流水库先蓄,干流水库后蓄。对于长江干流,应该是金沙江等上游的水库先蓄,而三峡水库后蓄。同样,支流上的水库影响是局部的,干流的影响是全局的,支流水库应该考虑先蓄。

(2)

bc=b=ΩbRTc/pc

(3)

(4)

k=0.374 64+1.542 26ω-0.269 92ω2

(5)

式中:p为压力,Pa;T为塔底加热温度,K;v为摩尔体积,m3;R为气体常数,J/(mol·K);a为能量常数;b为协体积常数;Tc为临界温度,K;pc为临界压力,Pa;Tr为对比温度,K;k为偏心因子ω的函数;ω为偏心因子Ωa=0.457 24;Ωb=0.077 9。

2.2.3 模型的构建

利用HYSYS软件建立的原油正压闪蒸工艺模型和分馏稳定工艺模型,见图1~2。

图1 正压闪蒸工艺模型图Fig.1 Model of flashing under pressure process

图2 分馏稳定工艺模型图Fig.2 Model of fractionation stabilization process

3 模拟参数分析

3.1 稳定原油饱和蒸气压

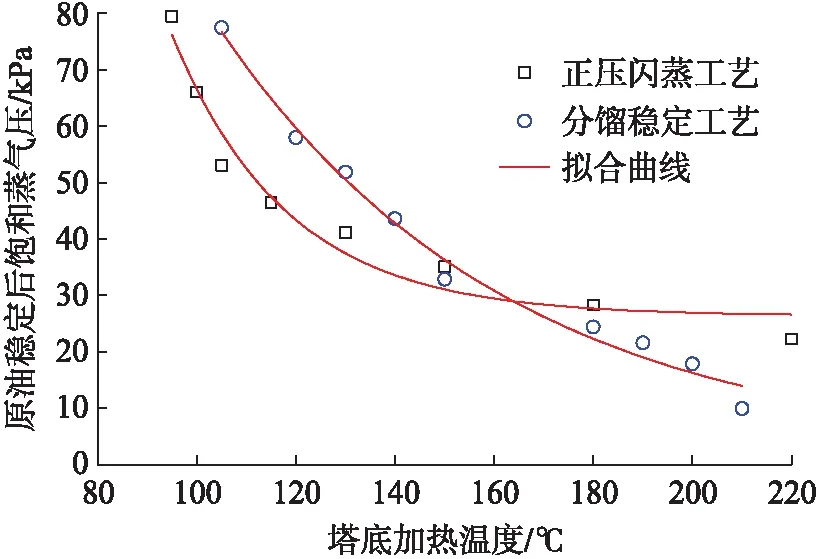

稳定原油饱和蒸气压是衡量原油稳定深度的最主要指标。GB 50350—2015《油田油气集输设计规范》中规定[19]:稳定原油在最高储存温度下饱和蒸气压的设计值不宜超过当地大气压的0.7倍。为此,研究了稳定原油饱和蒸气压随稳定塔塔底加热温度的变化关系,见图3。

图3 两种工艺条件下,稳定原油饱和蒸气压随塔底加热温度的变化关系图Fig.3 The relationship between saturated vapor pressure ofstabilised crude oil and heating temperature at the bottomof the tower under two process conditions

由图3可知,随着塔底加热温度的升高,稳定原油饱和蒸气压均降低,相对而言分馏稳定工艺条件下的数值降低趋势更明显。对于正压闪蒸工艺而言,当加热温度从95 ℃升高至110 ℃时,原油饱和蒸气压数值急剧下降,当温度高于110 ℃时,原油饱和蒸气压随温度升高而降低的趋势明显变缓;而对于分馏稳定工艺而言,随着塔底加热温度的升高,其饱和蒸气压下降的趋势较为明显。同时与正压闪蒸工艺相比,当塔底加热温度低于150 ℃时,分馏工艺原油饱和蒸气压较高,而当塔底加热温度高于150 ℃时,分馏工艺原油饱和蒸气压偏低。中国大气压基本数值为65~101 kPa,故原油饱和蒸气压的最低指标应为45.5~70.7 kPa,对于正压闪蒸稳定工艺,塔底加热温度100~120 ℃即可满足要求,而对分馏稳定工艺而言,则塔底加热温度应为115~140 ℃。

3.2 稳定原油中C4及C4以下组分质量含量

稳定原油C4及C4以下组分含量是衡量原油稳定深度的另一个指标。虽然中国目前大部分地区对该指标不做特殊要求,但是对于某些有特殊需要的原油,也会有相应的考虑。两种工艺条件下,稳定原油中C4及C4以下组分质量含量随原油稳定塔塔底加热温度的变化关系,见图4。

图4 两种工艺条件下,稳定原油中C4及C4以下组分质量含量随塔底加热温度的变化关系图Fig.4 The relationship between the quality content of C4 and thecomponents below C4 in the stabilized crude oil and theheating temperature at the bottom of the tower was studied

由图4可知,在同样的加热温度下,与分馏稳定工艺相比,正压闪蒸工艺条件下得到的C4及C4以下组分含量更高,且变化幅度相对缓慢,当塔底加热温度从95 ℃升高到220 ℃时,其数值仅由 0.009 504 降至 0.001 42;而分馏稳定工艺条件下,不仅稳定原油C4及C4以下组分质量含量相对偏低,且变化趋势相对明显。从该角度分析,若稳定原油中要求C4及C4以下组分质量含量低于0.001时,利用正压闪蒸工艺无法满足设计要求,只能选择分馏稳定工艺。

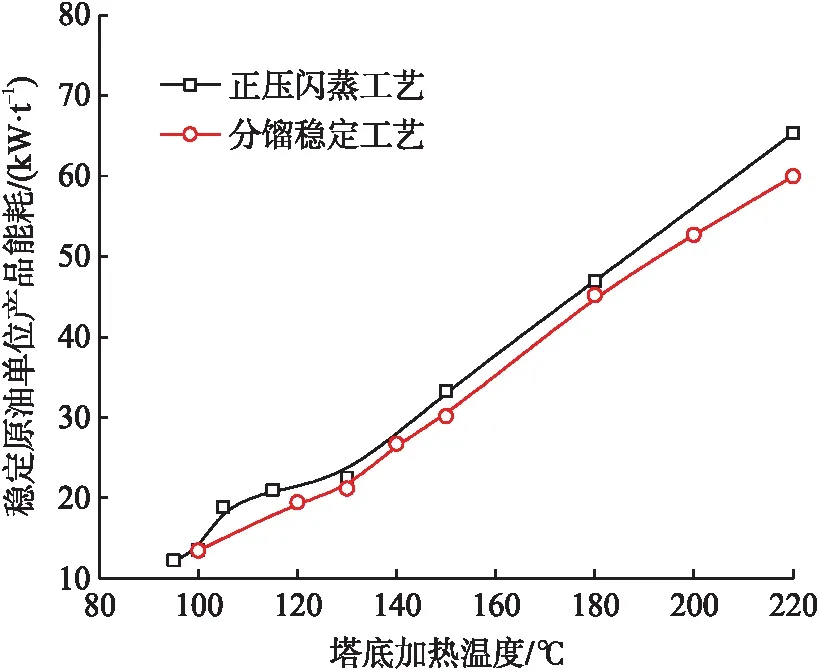

3.3 单位产品能耗

在中国,通常用单位产品能耗来评价产品生产过程中的能源利用水平,该指标具有计算简单,直观性强,使用方便等优点,比其他考核指标更适合中国现有的能源管理水平[20]。为此,分别研究了两种工艺条件下稳定原油单位产品能耗和轻烃单位产品能耗随塔底加热温度的变化关系,见图5。由图5-a)可知,随着塔底加热温度的升高,两种工艺条件下稳定原油单位产品能耗基本呈直线规律增加,并且两种工艺条件下的数值相差不明显。由图5-b)可知,随着塔底加热温度的升高,两种工艺条件下的轻烃单位产品能耗降低。相同温度条件下,正压闪蒸工艺条件下的轻烃单位产品能耗低,同时在塔底加热温度由95 ℃升高到 130 ℃时,轻烃单位产品能耗急剧下降,此后当塔底加热温度进一步增加时,其能耗数值则下降缓慢;而对于分馏稳定工艺而言,加热温度由95 ℃增加到110 ℃时,其数值变化下降明显,而当塔底加热温度高于110 ℃时,随着温度进一步升高,其轻烃产品能耗数值下降不明显。综合考虑单位产品能耗因素时,正压闪蒸工艺要优于分馏稳定工艺。

a)稳定原油单位产品能耗a)Energy consumption per unit product of crude oil

4 函数关系式的建立

以稳定原油饱和蒸气压随加热温度的变化曲线为例,建立函数关系式,并利用origin软件对数据进行拟合,模拟数据与拟合曲线相对关系见图6。由图6可见,拟合曲线与模拟得出的数据具有较高的吻合性。同样,可以得出其他参数随塔底加热温度变化的函数关系式,见表2。

图6 稳定原油饱和蒸气压随塔底加热温度的变化关系及拟合曲线图Fig.6 Relationship between saturated vapor pressure of stabilisedcrude oil and tower bottom heating temperature and its fitting curve

表2 各参数随塔底加热温度T变化关系的函数关系式表

5 原油稳定深度指标的影响因素分析

由于原油稳定深度指标关系着产品能否满足生产要求,而且除上述塔底加热温度之外,还有其他影响因素。因此,研究了原油稳定后饱和蒸气压和稳定原油中C4及C4以下组分含量分别随稳定塔压力、原料油压力以及原油含水率的变化关系,见图7~9。

a)原油稳定后饱和蒸气压a)Saturated vapor pressure of stabilised crude oil

a)原油稳定后饱和蒸气压a)Saturated vapor pressure of stabilised crude oil

a)原油稳定后饱和蒸气压a)Saturated vapor pressure of stabilised crude oil

由图7可知,随着稳定塔压力的提高,原油稳定后饱和蒸气压和稳定原油中C4及C4以下组分质量含量均增加,分馏稳定工艺条件下的增加趋势更明显;由图8可知,随着原料油压力的提高,原油稳定后饱和蒸气压和稳定原油中C4及C4以下组分质量含量虽然均增加,但变化趋势不明显;由图9可知,随着原油含水率的提高,分馏稳定工艺条件下原油稳定后饱和蒸气压和稳定原油中C4及C4以下组分质量含量均先降低后增加,但总体变化趋势不明显,对于正压闪蒸工艺而言,原油稳定后饱和蒸气压和稳定原油中C4及C4以下组分质量含量均呈明显下降趋势。

6 结论

1)经HYSYS软件模拟可知,与正压闪蒸工艺相比,当塔底加热温度低于150 ℃时,分馏稳定条件下得到的稳定原油饱和蒸气压较高,而当塔底加热温度高于150 ℃时,其原油饱和蒸气压偏低。

2)在塔底加热温度相同时,与分馏稳定工艺相比,正压闪蒸条件下稳定原油中得到的C4及C4以下组分的质量含量要高得多,且变化幅度相对缓慢,若该指标要求低于0.001时,只能选择分馏稳定工艺。

3)相同塔底加热温度时,两种工艺条件下稳定原油单位产品能耗的数值相差不明显。与分馏稳定工艺相比,正压闪蒸条件下的轻烃单位产品能耗更低,综合考虑单位产品能耗,正压闪蒸工艺要优于分馏稳定工艺。

4)提出了主要指标参数随塔底加热温度变化的函数关系式,同时详细分析了原油稳定深度指标与稳定塔压力、原料油压力以及原油含水率的关系。分析结果表明,原油稳定深度指标均随稳定塔压力和原料油压力的提高而增加;随着原油含水率的提高,分馏稳定工艺条件下原油稳定深度指标先降低后增加,正压闪蒸工艺条件下,原油稳定深度指标数值呈明显下降趋势。