SOFC-MGT顶层-底层联合循环系统性能分析研究

乔润鹏,梁前超,何俊能,杨 凡

(海军工程大学 动力工程学院,武汉 430033)

1 引言

由于设计、制造等工艺的复杂程度之大,燃气轮机(GT)被誉为“制造业皇冠上的明珠”,但是在如今能源缺乏的情况下,燃气轮机的能源利用效率较低也成为了亟需解决的问题。当今世界需要能够满足不断增长的能源需求的高效系统。有希望的解决方案之一是燃料电池。固体氧化物燃料电池(SOFC)被许多发达国家视为能源的替代解决方案,在过去的10年中,通过降低成本和提高耐用性,已经做出了很多努力来使其商业化,已经开发和测试了不同的材料、设计和制造技术,以使其更具成本效益和稳定性。固体氧化物燃料电池与燃气轮机(SOFC-GT)联合循环系统,利用燃料电池的电化学反应,避开了卡诺循环的限制,提高了能源的利用率,增大了系统的输出功率,从而起到节约能源、保护环境的作用,是目前最有发展潜力的发电方式之一。

在燃料种类方面,吕小静等首先通过Matlab/Simulink软件建立了中温固体氧化物燃料电池-燃气轮机(IT-SOFC-GT)联合发电系统仿真模型;其次以木片气为燃料,分析了氢气、一氧化碳、甲烷所占百分比的变化以及汽碳比的变化对系统发电效率的影响。张军等首先以污泥热解气为燃料,建立了SOFC-MGT联合发电系统模型;随后分析了电流密度、电堆温度、燃料利用率对系统输出性能的影响。耿孝儒等以生物质气为燃料,建立了SOFC-GT混合发电系统仿真模型;其次分析了空气流量和燃料流量对系统整体性能的影响。

在循环方式方面,吕小静等通过建立IT-SOFC-MGT顶层循环仿真模型,分析了水蒸气的含量对系统性能的影响。研究结果表明:随着水蒸气含量的增加,SOFC的输出功率和发电效率有所下降,GT的输出功率和发电效率有所提高;水蒸气含量的减少,有助于提高整体系统的输出性能。张会生等建立了SOFC-GT顶层循环模型和熔融碳酸盐燃料电池(MCFC)与燃气轮机(MCFC-GT)底层循环仿真模型,并对2种循环系统进行了性能分析,最后得出结论:在顶层循环中SOFC-GT联合发电系统的输出性能更佳;在底层循环中,MCFC-GT联合发电系统的输出性能更佳。You等介绍了由SOFC和MGT等组成的微型多联产发电系统,通过建立数学模型,分析了燃料利用率、空燃比等参数对微型多联产发电系统性能的影响。2001年,西门子公司成功开发了一种100 kW级基于管状SOFC的热电联产电力系统,并开发了220 kW级管状SOFC-MGT混合动力系统。Massardo等研究了内部改造SOFC-MGT混合动力系统的设计点性能的特征。Kim等进行了类似的研究,但是使用了不同的数学模型,他们的模型考虑了其他具有实际重要性的物理现象并进行了改进,例如SOFC内部的热传递。

在前人研究的基础上,本文提出一种新型的SOFC-MGT顶层-底层联合循环系统,并对其进行了建模仿真以及半实物实验验证,分析了不同燃料流量、不同燃料电池电堆温度以及不同放电电流对系统的性能影响,为未来SOFC-MGT联合系统在我国的商业化和船舶动力系统领域的应用奠定了理论支撑。

2 模块化建模

2.1 假设条件

本文在建立SOFC-MGT动态模型时,做了如下假设:

1) 所有气体为理想气体;

2) 忽略系统与外界的热交换;

3) 重整反应和水气置换反应均处于平衡状态;

4) 系统中的温度、气体组分和压力均匀分布;

5) 系统采用集中参数模型。

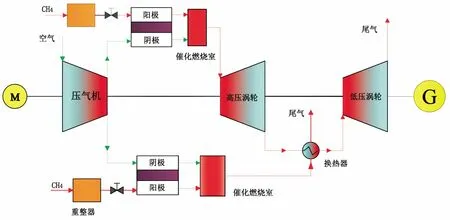

SOFC-MGT顶层-底层联合循环系统分为顶层循环链和底层循环链。空气经过压气机压缩后,分为2条出口:一条送入顶层循环链的SOFC的阴极参与电化学反应、反应后的尾气经过催化燃烧之后,直接通入高压涡轮,推动涡轮做功,称为顶层循环链;另一条送入下部的底层循环链的SOFC的阴极参与电化学反应,电堆反应后的尾气进行催化燃烧。顶层循环中经过高压涡轮做功后的尾气与底层循环催化燃烧产生的高温气体进行换热,使其温度得到进一步的提高,随后通入低压涡轮,推动涡轮做功。SOFC-MGT顶层-底层联合循环系统结构示意图如图1。

图1 SOFC-MGT顶层-底层联合循环系统结构示意图

2.2 预重整器模型

在预重整器中,主要包括甲烷的重整反应和水气置换反应,化学反应式为:

CH+HO↔CO+3H

(1)

CO+HO↔CO+H

(2)

根据质量守恒方程可得:

(3)

2.3 阳极模型

甲烷在预重整器中产生的氢气到达阳极与阴极传送过来的氧离子发生反应,生成水并产生电子,输送到外电路。反应式为:

H+O→HO+2e

(4)

此时阳极通道中为甲烷、氢气、水、一氧化碳、二氧化碳的混合物,根据质量守恒方程有:

(5)

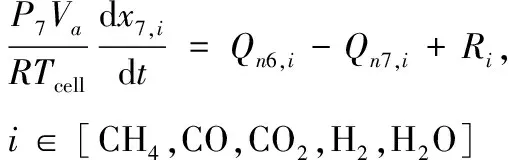

式(5)中:为阳极出口气体压力;为电堆温度;是阳极体积;7,为阳极出口气体的摩尔分数;7,为阳极出口气体的摩尔流量。

2.4 电化学模型

燃料电池单片实际电压可以表示为:

=---act,-act,

(6)

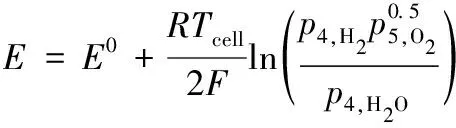

式(6)中:为电堆理想可逆电压;为欧姆极化;为浓度差极化;act,为阳极活化极化;act,为阴极活化极化。根据Nernst方程,电堆理想可逆电压表示为:

(7)

=1.272 3-2.764 5×10

(8)

式(7)~(8)中:为标准电动势;4,H为阳极出口氢气的压力;4,HO为阳极出口水的压力;5,O为阴极入口氧气的压力;为电堆温度。

2.5 压气机模型

根据质量守恒,可得压气机出口流量为:

=

(9)

式(9)中,、分别为压气机进出口实际流量。

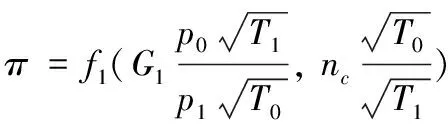

压气机压比为:

(10)

2.6 涡轮模型

微型燃气轮机采用向心式涡轮,具有结构简单、单级焓降大、运行范围广等优点。

涡轮做功为:

=(1--)

(11)

式(11)中:为涡轮入口温度;为涡轮效率;为涡轮膨胀比。

至此,SOFC-MGT联合循环系统的数学模型已经建立,通过Matlab/Simulink软件,得到SOFC-MGT顶层-底层联合循环系统仿真模型。

2.7 固体氧化物燃料电池测试系统

固体氧化物燃料电池测试系统如图2所示,实验室使用1 kW燃料电池堆由索福人公司生产制造,采用板式结构。燃料电池板流道设计为逆流,30片固体氧化物燃料电池采用串联放电方式,电堆额定输出功率1 kW。

图2 固体氧化物燃料电池测试系统实物图

3 性能分析

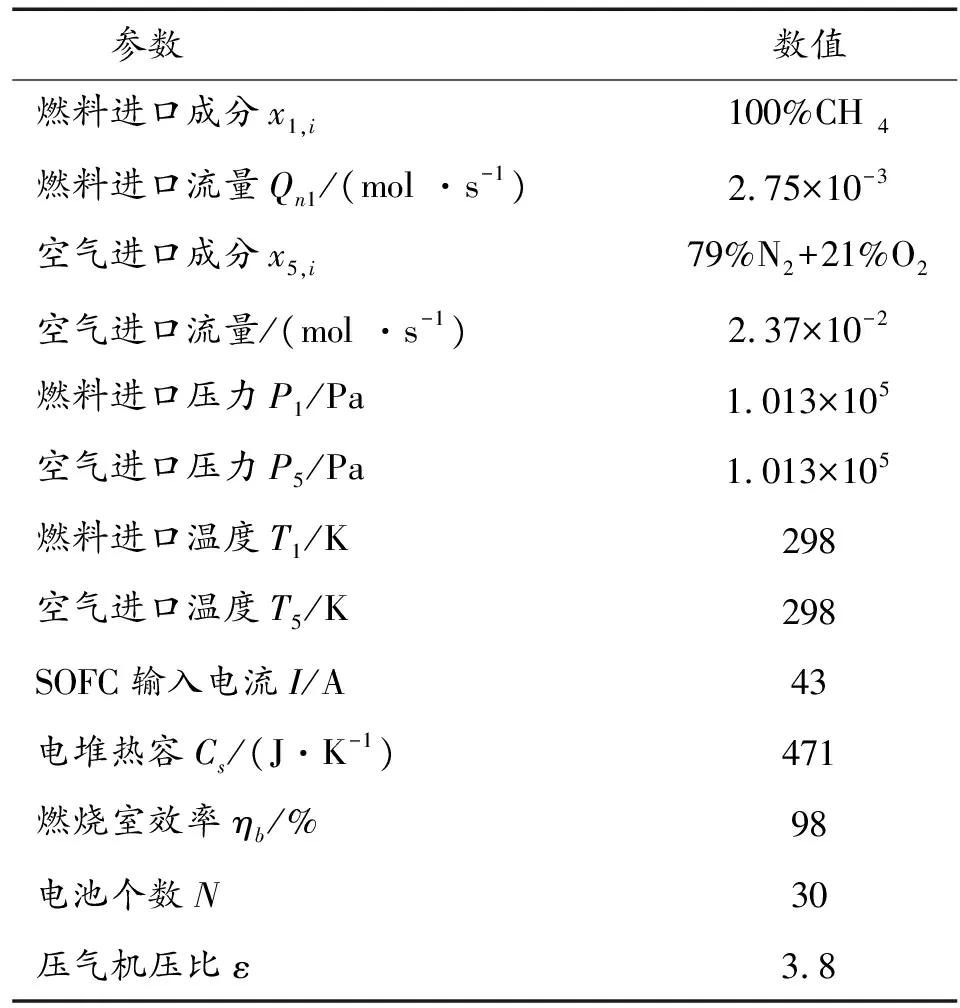

根据上述建立的SOFC-MGT顶层-底层循环仿真模型,结合实验室现有的1 kW SOFC测试系统,本文SOFC-MGT顶层-底层循环系统仿真与实验初始参数如表1所示。

表1 SOFC-MGT系统运行条件Table 1 Initial conditions of SOFC-MGT system operation

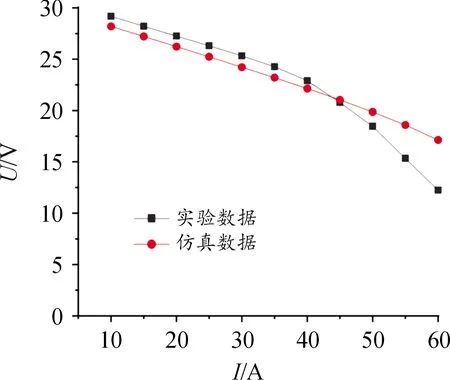

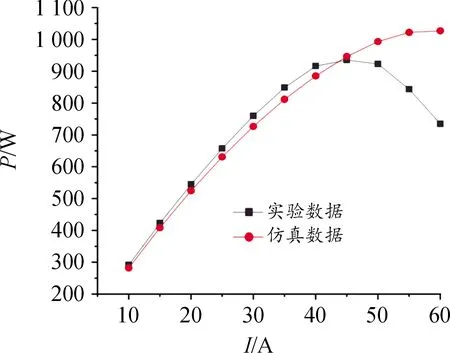

通过仿真与实验测试,得到SOFC-MGT顶层-底层循环系统中SOFC的伏安特性曲线以及功率特性曲线如图3、图4。

从图3、图4中可以看出,本文搭建的仿真模型与实验测试数据具有较好的一致性。在小于额定输出电流43 A时,仿真模型与实验测试数据的最大误差为4.7%。当输出电流为50 A时,由于电堆功率不变,而电堆的输出电流太大,导致输出电压极具下降,此时仿真模型与实验测试数据最大相对误差为7.3%。

图3 电堆伏安特性曲线

图4 电堆功率特性曲线

3.1 不同放电电流

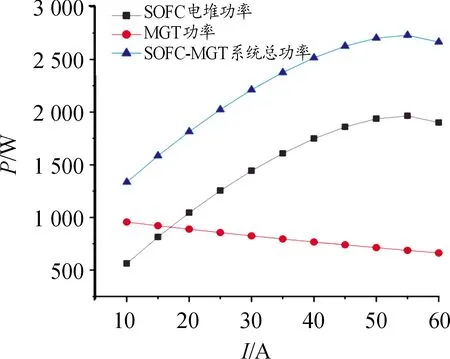

通过仿真得到不同放电电流时系统的功率变化曲线如图5。

图5 功率变化特性曲线

从图5可以看出,随着放电电流的逐渐增大,固体氧化物燃料电池输出功率逐渐增大,微型燃气轮机输出功率逐渐减小,当固体氧化物燃料电池输出功率达到最大时,微型燃气轮机的输出功率最小,随着放电电流的进一步增大,燃料电池的各项损耗急剧增加,输出功率逐渐减小。

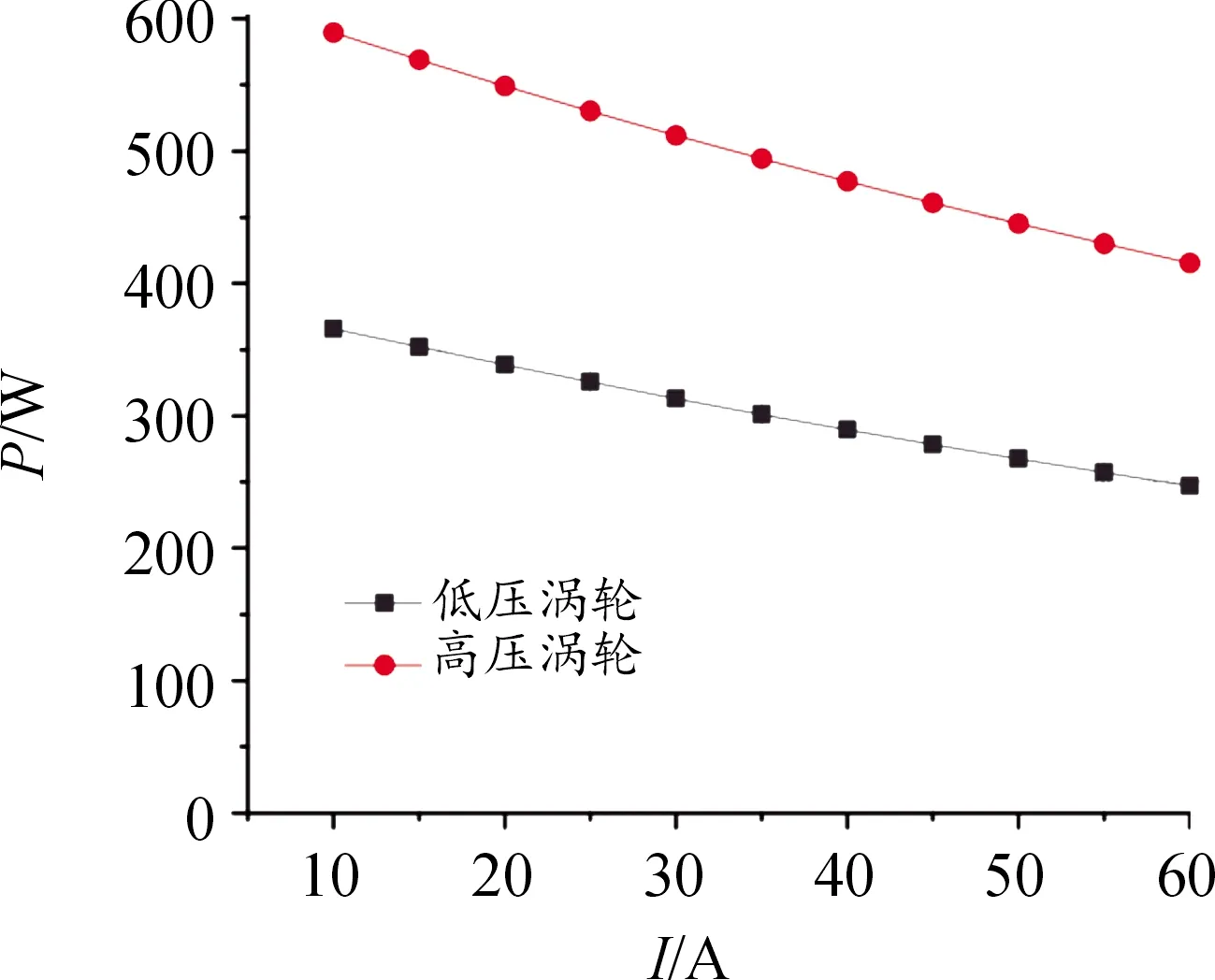

通过仿真得到不同放电电流时涡轮的功率变化曲线如图6。

图6 涡轮功率变化特性曲线

从图6可以看出,随着放电电流的增大,高压涡轮与低压涡轮的输出功率都逐渐减小,同时高压涡轮的输出功率要大于低压涡轮的输出功率。

图7显示了涡轮温度随输出电流的变化特性,根据曲线可以看出,催化燃烧后的混合气体经过高压涡轮做功后,温度明显下降,在进入低压涡轮前与换热器换热,温度得到了显著提升。随着电堆输出电流的增大,高压涡轮和低压涡轮进口温度都逐渐减小,同时也表明高压涡轮和低压涡轮的输出功率也相应的逐渐减小。

图7 涡轮温度变化特性曲线

3.2 不同甲烷流量

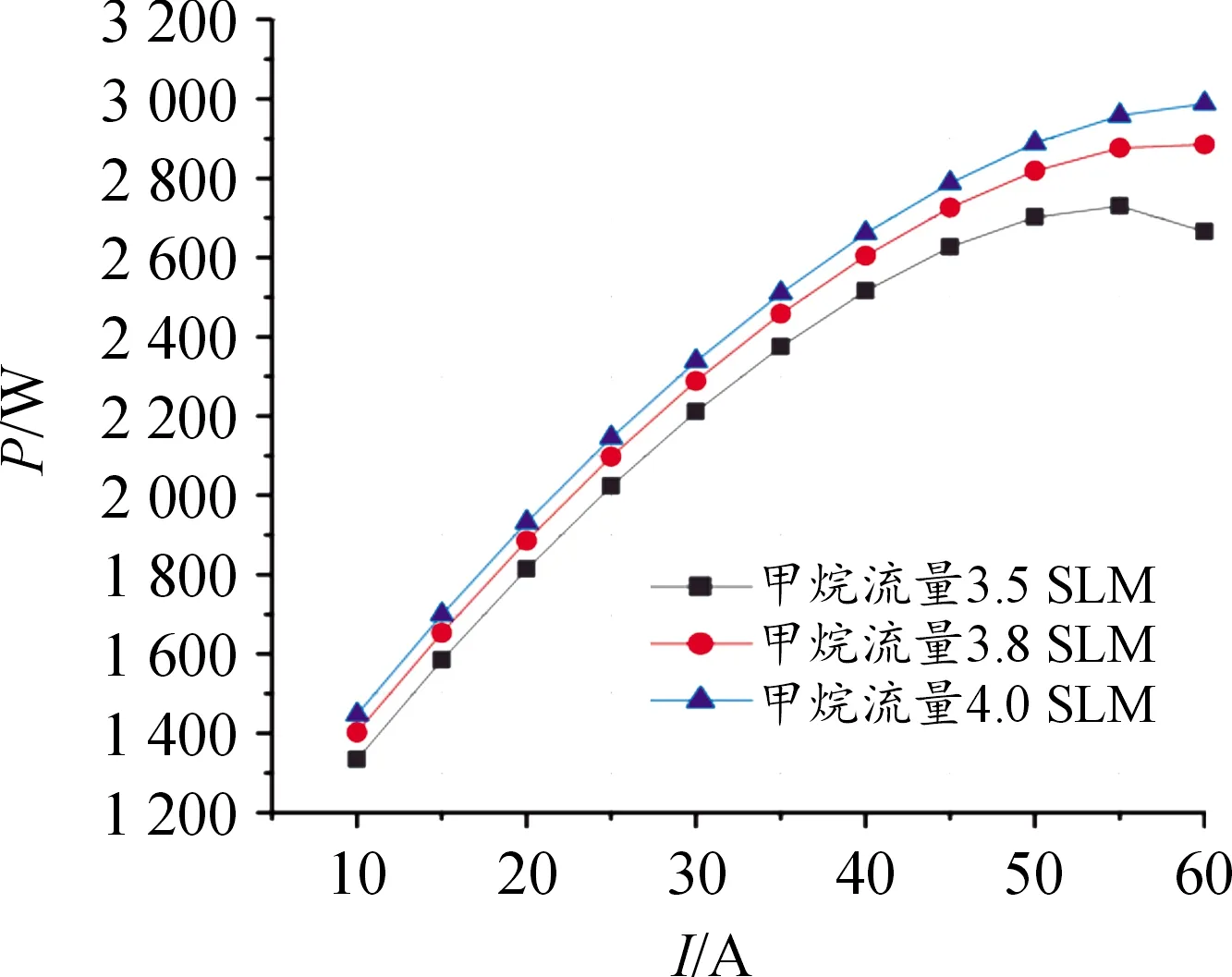

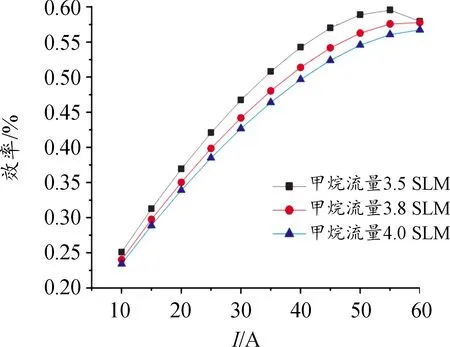

通过仿真得到不同甲烷流量时系统的功率、效率变化曲线如图8、图9所示。

图8 系统功率变化特性曲线

图9 系统效率变化特性曲线

从图8、图9可以看出,随着电堆输出电流的增大,系统的总输出功率和效率都在不断增大;随着甲烷流量的增大,系统的最大输出功率逐渐增加,但是效率在逐渐降低,这是因为甲烷流量越大,系统的燃料利用率越低,从而导致系统的效率也逐渐减小。因此,在变工况时,可以通过调节甲烷的流量来实现燃料电池始终保持较高的效率。

3.3 不同电堆温度

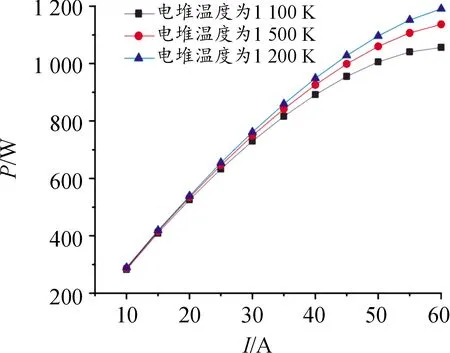

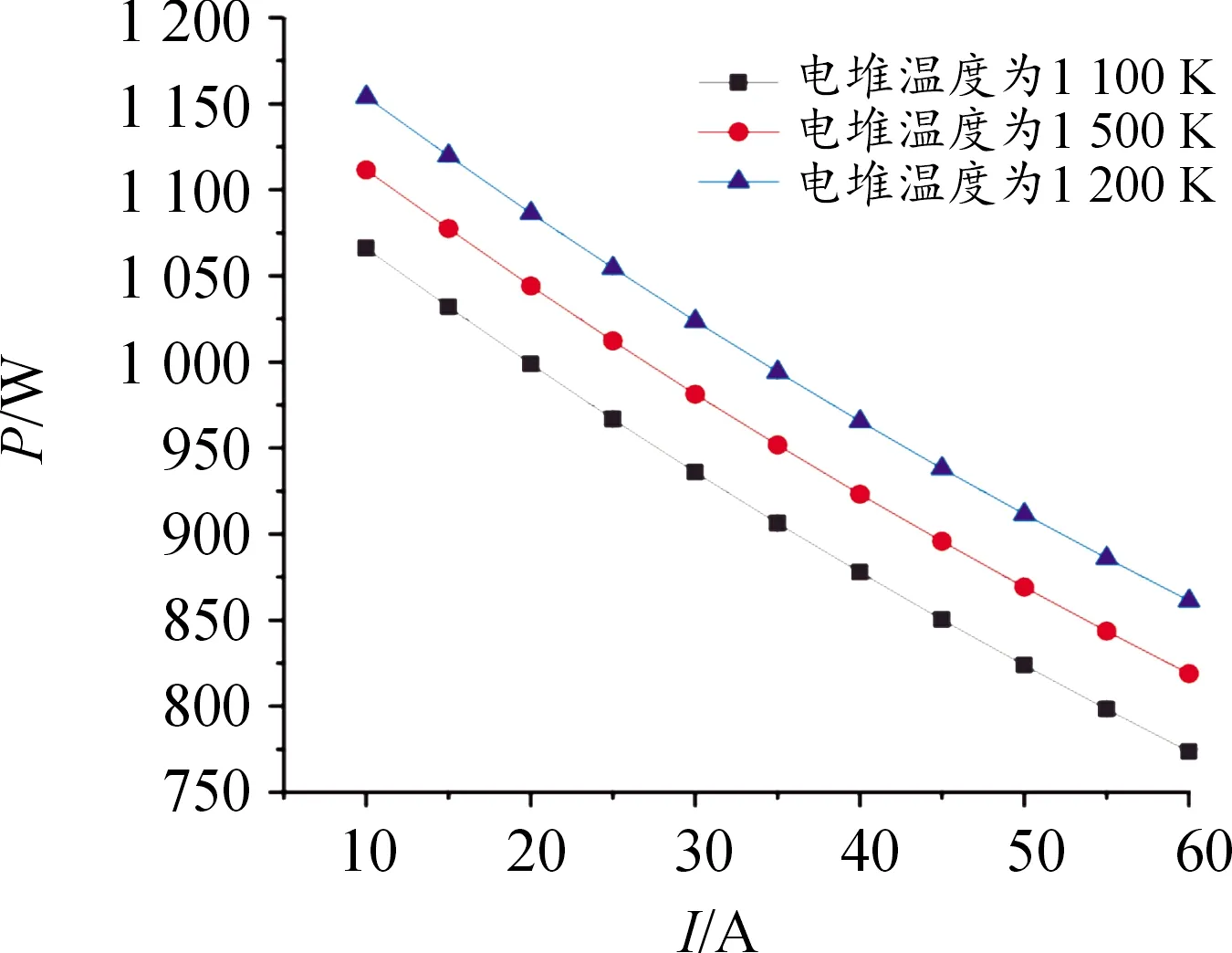

通过仿真得到,不同电堆温度时燃料电池的功率变化曲线如图10所示,涡轮功率变化特性曲线如图11所示。

图10 电堆功率变化特性曲线

图11 涡轮功率变化特性曲线

从图10可以看出,随着电堆温度的升高,电堆的输出功率在逐渐增大,这是因为电堆温度的升高有利于降低电堆的损耗电压,但是温度的升高也对电堆的结构材料提出了更高的要求,温度过高会引起电堆内部直接燃烧,损坏电堆。

由图11可看出,电堆温度的升高有利于提高涡轮的输出功率。电堆温度的升高会导致电堆阴极和阳极通道尾气温度的升高,使进入涡轮的气体温度提高,从而涡轮功率增大,但这也对涡轮材料的耐高温性提出了更高的要求,进入涡轮气体温度的升高,有利于增大涡轮的输出功率,同时也增加了涡轮的制造成本。

4 结论

通过对本文建立的SOFC-MGT顶层-底层联合循环系统进行半实物仿真分析,得到以下结论:

1) 本文搭建的SOFC-MGT顶层-底层联合循环系统仿真模型是合理的;

2) 随着电堆输出电流的增大,电堆的输出功率逐渐增大,涡轮的输出功率逐渐减小,系统的总输出功率逐渐增大;

3) 随着电堆温度的升高,电堆的输出功率逐渐增大,涡轮的输出功率也逐渐增大;

4) SOFC-MGT顶层结构与底层结构联合循环可以有效提高系统输出功率。