不同高直链玉米淀粉添加量对滚筒干燥碎米粉品质的影响

洪莹,邵子晗,曹磊,宋玉,陶澍,刘超,孙剑

(安徽省农业科学院农产品加工研究所,安徽 合肥,230031)

大米是我国尤其是南方地区居民的最重要主食,随着消费者对大米口感和外观品质的要求越来越高,部分大米加工企业增加了碾米、抛光等工序的次数,过度加工问题日益突出。粮食过度加工不仅会造成粮食资源的浪费,还会导致大量营养元素流失。据统计,我国每年约有17 816万t稻谷用于大米加工,大约会产生不少于3 000万t碎米[1],且碎米产量仍呈上升趋势。2018年发布的新大米国家标准(GB/T 1354—2018)突出了“适度加工”概念及相关指标,目的是减少粮食资源浪费,保留大米营养元素。因此,开展碎米的食品化综合利用技术研究,既可以达到降低生产成本,减少粮食资源浪费,又可以拓宽大米加工转化的增值空间,带动食粮产业的发展。

碎米的营养成分与大米相近[2],同样含有淀粉、蛋白质、脂肪、维生素和矿物质等成分。CHITPAN等[3]将碎米置于90 ℃条件下预先干燥 60 min,在含有维生素和矿物质元素的营养液中浸泡10 min,再置于70 ℃条件下干燥110 min,所得制品可用于婴幼儿补充食品。杨勇等[4]以碎米为主要原料,采用挤压膨化技术制得了膨化米粉,其溶解性和口感较佳,适宜作为速溶婴幼儿营养米粉。淀粉作为三大宏量营养素之一,其在人体代谢消化过程中被很快分解为葡萄糖,为人体的活动提供所需能量,同时也影响到机体的血糖水平,研究发现高直链淀粉(amylose,AL)类产品不易消化,可作为控制血糖的理想食品配料[5]。

随着生活节奏的加快,即食食品越来越受到大众青睐,利用快速熟化技术提高淀粉类产品的糊化度,如挤压膨化、滚筒干燥等。滚筒干燥技术具有加工成本低、操作过程简单且能够连续作业,集糊化、干燥于一体等优势,可改善原料的组织状态及口感如谷物制品、干酪乳、麦芽糊精和水果浆等。目前,国内外已有关于滚筒干燥加工工艺对谷物营养片理化特性及消化特性影响的研究,刘淑一等[6]发现滚筒干燥加工处理后的燕麦淀粉溶解度上升且具有较高的表观黏度和抗剪切能力。FELKER等[7]研究发现滚筒干燥处理能显著增加黑豆蛋白质的体外消化率,但不同AL含量的淀粉原料在滚筒干燥后产品理化特性变化还鲜有报道。

本研究以碎米为原料,研究不同AL含量对滚筒干燥制备的即食冲调粉理化特性影响,如吸水性指数(water absorption index,WAI)、水溶性指数(water solubility index,WSI)、结块率、稳定性、流变学特性、体外消化特性、糊化特性及微观结构等。分析原料中不同AL含量对即食粉的冲调性、消化性和糊化特性等品质的影响,以期为淀粉基类原料开发即食型冲调粉提供理论基础,提高粮食资源利用,促进粮食加工产业发展。

1 材料与方法

1.1 材料与试剂

碎米(丰两优,淀粉含量73.6%、水分含量13.15%、AL含量13.8%、蛋白含量8.34%、脂肪含量1.45%)购于淮南;玉米AL,浙江博丹衡生物科技有限公司;其他试剂均为国产分析纯,国药集团化学试剂有限公司。

1.2 仪器与设备

EMG0505滚筒干燥刮板机,江苏省东台市民益机械厂;SBJM-FB80胶体磨,上海索贝流体机械有限公司;FW135粉碎机,天津市泰斯特仪器有限公司;HHS型电热恒温水浴锅,上海博迅实业有限公司医疗设备厂;DHR-2流变仪,美国TA公司;Vortex-Genie2旋涡振荡器,美国Scientific Industrial 公司;TU-1900 型紫外可见分光光度计,北京普析通用仪器有限责任公司;GeminiSEM 500扫描电镜,卡尔·蔡司股份公司;快速黏度分析仪,澳大利亚 Newport公司。

1.3 实验方法

1.3.1 样品制备

碎米加工即食冲调粉工艺流程为:

碎米→米粉(添加AL)→加水磨浆(胶体磨)→滚筒干燥→粉碎→成品

碎米碾磨工艺条件参数:碾磨时间3 min/次,转速400 r/h,单次样品投入量300 g,进行碾磨后过60目筛。

滚筒干燥工艺条件参数:料液比1∶2,转速30 r/h,蒸汽压力0.4 MPa,单次样品投入量为2.5 kg,进行滚筒干燥,所得成品过80目筛。

1.3.2 水溶性指数和吸水指数的测定

参照BENHUR等[8]的方法并略作修改。称取3 g样品置于50 mL离心管中,标记为m0,再加入35 mL去离子水,混匀后于275 r/min振摇30 min,4 000×g离心15 min,称量所得沉淀物质量m1,将上清液倒入已烘干至恒重的称量瓶中(m2),后置于105 ℃干燥箱中烘干至无水恒重(m3)。WSI和WAI计算如公式(1)和公式(2)所示:

(1)

(2)

1.3.3 结块率的测定

参照刘静波等[9]的方法并略作修改。称取样品5 g置于250 mL烧杯中,加入70 ℃的去离子水100 mL,以10 r/min速率进行轻微搅拌30 s,用20目筛网对残渣进行过滤,用清水漂洗筛上物1次,沥干后于105 ℃干燥箱内带筛网烘干至恒重。结块率(agglomerate rate,AR)计算如公式(3)所示:

(3)

式中:W,结块物的干重,g;M,样品干重,g。

1.3.4 稳定性系数K的测定

参照马涛等[10]的方法并略作修改。称取样品20 g置于250 mL量筒中,并加入80 ℃的去离子水140 mL,搅拌均匀,静置3 min,分别量取上清液高度h和冲调液总高度H,K值计算如公式(4)所示:

(4)

1.3.5 流变学特性的测定[11]

称取样品1.000 g,加蒸馏水配成质量浓度为150 g/L的混合液,搅拌均匀后放于80 ℃水浴锅中加热糊化,待糊化完全后,样品为黏稠糊状,取2 mL样品置于流变仪测试平台,测定选用40 mm平板夹具,设置间隙为0.1 mm,将模式设置为flow模式,对样品进行频率扫描,扫描范围为1~100 s-1,温度为95 ℃,并在周围抹甲基硅油,防止水分挥发,得到表观黏度曲线。

1.3.6 糊化特性的测定

采用美国谷物化学学会规定的方法standard1[12]测定样品的糊化特性。快速黏度分析仪进行测定,得到糊化特征曲线,获得糊化温度、峰值黏度、最终黏度、衰减值和回生值等特征参数。具体测试条件:称取样品3 g,加入25 mL去离子水,以960 r/min转速混合样品10 s,并以160 r/min转速测试样品。

1.3.7 淀粉体外消化特性的测定

采用CHUNG等[13]的方法并略作修改。称取样品0.2 g,加入5 mL醋酸钠缓冲溶液(pH 5.2)使样品分散均匀,再加入20 mL混合酶液(4 mL糖化酶和16 mL α-淀粉酶),将反应体系置于37 ℃、160 r/min条件下水浴振荡;分别在酶解反应 0、10、20、30、60、90、120、180 min时取1.0 mL,加入4 mL乙醇使酶失活,冷却后4 000 r/min离心5 min,取上清液定容备用。定容液用二硝基水杨酸(dinitrosalicylic acid,DNS)法测定还原糖含量,从而算出快消淀粉(rapidly digestible starch,RDS)、慢消淀粉(slowly digestible starch,SDS)和抗性淀粉(resistant starch,RS)的占比。

计算如公式(5)~公式(7)所示:

(5)

(6)

(7)

式中:FG,样品中游离葡萄糖含量;G20,消化20 min后产生的葡萄糖含量;G120,消化120 min后产生的葡萄糖含量;TS,样品中含有的总淀粉含量。

1.3.8 微观形态观察

采用扫描电子显微镜(scanning electron microscopy,SEM)观察样品的表面形态。首先将样品粉末固定于载物台上,吹拂去多余未固定的粉末,通过离子溅射仪喷金(厚度100 μm)镀膜后置于SEM下观察样品结构和表面形态并拍照。工作条件:加速电压5 kV;放大倍数1 000、5 000倍。

1.3.9 试验数据处理

2 结果与分析

2.1 不同AL含量对产品WAI及WSI的影响

WSI表示样品溶于水的能力,反映样品在受高温作用下可溶性营养素的含量和淀粉降解成可溶性多糖的程度。WAI反映测定样品中淀粉吸水膨胀后形成凝胶的能力[14]。由图1可知,滚筒干燥显著提高了产品的WSI和WAI。与未加工样品(untreated,UT)相比,滚筒干燥后样品(drum-dried broken rice flour,DBRF)的WSI和WAI值均提高了4倍左右,可能是滚筒干燥后样品暴露出更多的羟基等亲水基团,进而提高了样品的溶解性[15]。不同AL含量的样品水溶性和吸水能力也不尽相同,当AL含量低于40%时,产品WSI变化不显著(P>0.05),在AL含量为50%时,产品WSI显著上升(P<0.05),可能是因为淀粉颗粒发生崩解,颗粒溶胀分裂成小分子,较多的可溶性物质溶解出来。与UT样品相比,13.8%~50% AL-DBRF样品WSI分别增加了3.1、2.4、2.6、2.8、6.3倍。随着AL含量的增加,AL-DBRF样品WAI呈上升趋势,主要是因为原有的淀粉结晶结构被破坏,淀粉分子内部或者分子间的氢键被打断,导致亲水力增加,该结果与SOMPONG等[16]研究一致,当AL含量40%时达到峰值(9.74±0.19),但与30% AL-DBRF的WAI(9.53±0.11)差异不显著,与UT样品相比,13.8%~50% AL-DBRF样品的WAI值分别增加了3.1、3.1、3.3、3.4、3.2倍。

a-WSI;b-WAI图1 不同AL含量对样品WSI 和WAI的影响Fig.1 Effect of different amylose content on the WSI and WAI of products 注:UT,未加工样品;DBRF,滚筒干燥后样品; 20%AL-DBRF,20%AL含量滚筒干燥样品,其他标识以此 类推;不同字母表示差异性显著(P<0.05)(下同)

2.2 不同AL含量对产品稳定性的影响

结块率是评价冲调粉复水情况的重要指标,结块率越低表示产品体系越稳定。冲调稳定系数K是评价产品复水冲调后的稳定性,K值越小产品稳定性越好。由图2可知,在一定范围内,随着AL添加量的增加,产品结块率和冲调稳定系数均呈先下降后上升的趋势。如图2-a所示,在AL含量为13.8%~30%,结块率呈下降趋势,在30%时结块率最低,仅(0.6 ±0.2)%;AL含量>30%时,结块率又呈上升趋势,可能是随着AL添加量的增加,淀粉颗粒间隙变小,与水的接触面变小,阻碍水分子渗透,导致结块率升高[17]。如图2-b所示,一般认为K值均小于0.05,说明冲调稳定性较好[10],在AL含量13.8%~30%,K值呈下降趋势,在30%时K最低,仅0.015;在超过30%时,K值又呈上升趋势。说明30%AL-DBRF组产品冲调稳定性最佳。

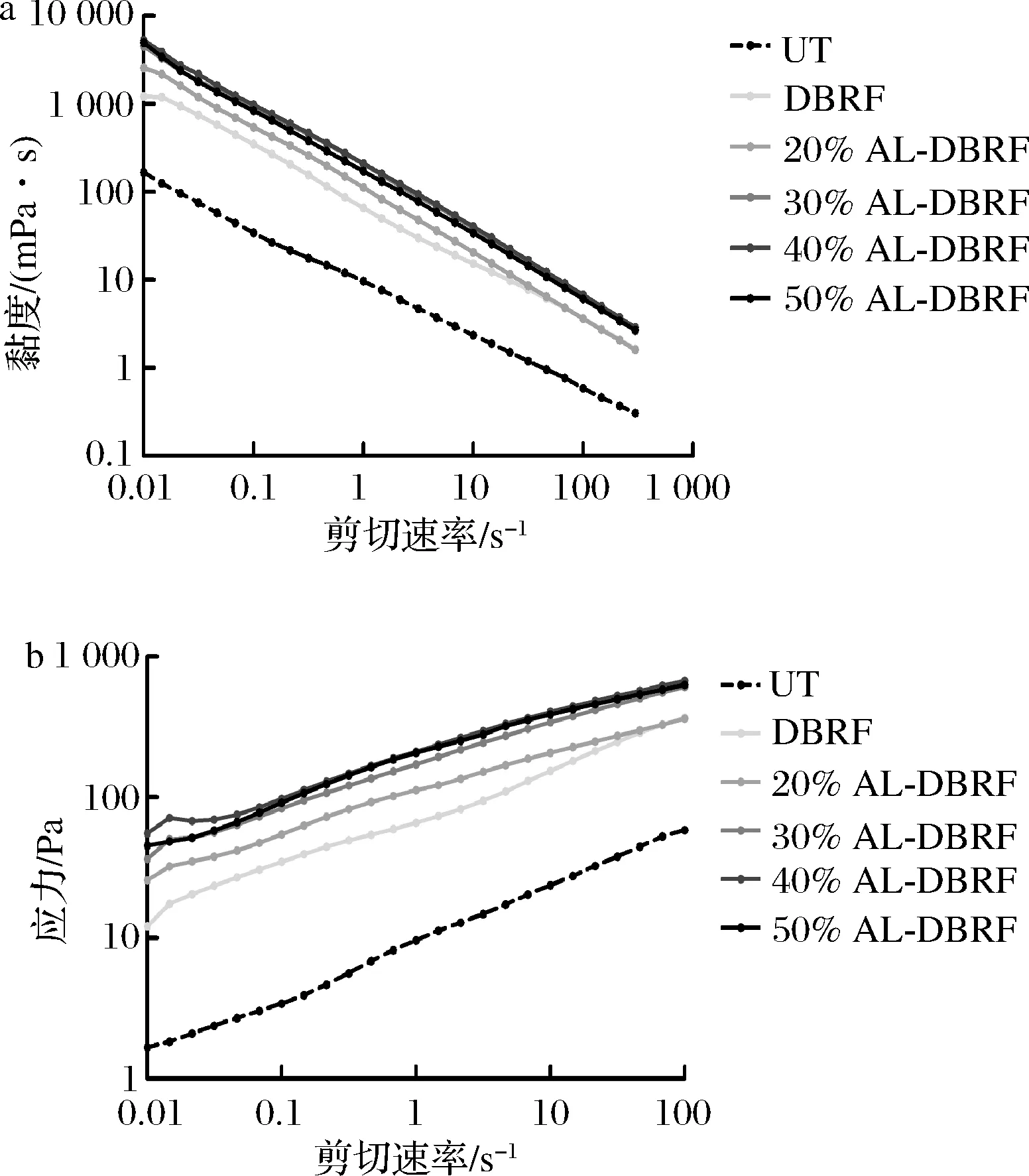

2.3 不同AL含量对流变特性的影响

图3显示了样品的流变特性变化情况。如图3-a所示,随着剪切速率的升高,样品的表观黏度均呈现降低的趋向,当剪切速率到达10~100 s-1时,所有样品表观黏度趋于平缓,呈现一种剪切稀化现象,表明该体系为假塑性流体[18]。与UT样品相比,滚筒干燥后样品的表观黏度均随着剪切速率的增大而迅速下降,最后趋于平稳。在低剪切速率下,相同剪切速率的滚筒干燥后样品表观黏度大于UT样品。随着AL含量的增加,黏度呈上升趋势,可能是AL含量的增加使大分子相互缠结增强,分子间的摩擦力增大,使得固形物与流体之间阻力增加,从而表现为高黏度性质;当剪切速率增大时,分子发生解缠结而使得黏度下降[19-20]。当AL含量达到30%时,表观黏度变化不大。

不同AL含量对DBRF触变性的影响如图3-b所示,随着AL含量的增加,AL形成交联结构,使淀粉凝胶更加稳定[21],DBRF样品剪切应力不断增大,结构强度增加。当AL含量达到30%时,剪切应力变化不大,基本趋于稳定,这可能是因为AL含量达到一定程度后,AL缠绕,AL-DBRF体系内部形成的网络结构趋于稳定。

a-黏度;b-应力图3 不同AL含量对样品静态流变特性的影响Fig.3 Effect of different amylose content on viscosity of products

2.4 不同AL含量对糊化特性的影响

图4显示了各组样品的糊化特性,淀粉的糊化特征值可以间接反映样品品质。如有研究表明多数谷物粉的硬度和口感质量与RVA峰值黏度、谷值黏度以及最终黏度等糊化特性密切相关[22]。由图4可知,与UT样品相比,滚筒干燥处理后样品的峰值黏度、谷值黏度、破损值、最终黏度、回生值均显著降低(P<0.05),与刘淑一等[6]研究一致,可能是淀粉团粒受热分解,形成分散的团粒片段,导致淀粉糊黏度下降。AL含量在13.8%~30%范围内,随着AL含量增加滚筒干燥后样品的峰值黏度、谷值黏度、破损值、最终黏度、回生值均呈现上升趋势;当AL含量达到30%时,峰值黏度、回生值趋于平缓,破损值达到最大值。可能是因为当AL含量低于30%时,随着AL含量增加,淀粉颗粒膨胀,产品水结合能力增强,黏度增大,导致滚筒干燥样品的峰值黏度、谷值黏度、破损值、最终黏度和回生值逐步增大[23]。此外,AL分子的缠绕可能也是导致回生值增加的原因[24]。当AL含量达到30%时,随着AL含量的增加产品中淀粉粒吸水膨胀,形成较为致密的网络结构,产品糊化特性变化不大。

图4 不同AL含量对样品糊化特性的影响Fig.4 Effect of different amylose content on the pasting properties of products

2.5 不同AL含量对体外消化进程的影响

图5显示了样品的体外淀粉消化特性。如图5-a所示,与UT样品相比滚筒干燥后样品的淀粉水解率显著提高。不同AL含量的滚筒干燥样品淀粉消化率变化趋势基本一致,在消化的前20 min,淀粉水解率均快速增加;随着消化时间延长,水解速率减慢。随着原料中AL含量的增加,滚筒干燥后样品的消化率呈下降趋势,水解180 min后不同AL含量(13.8%、20%、30%、40%、50%)的滚筒干燥样品淀粉消化速率分别是90.56%、84.29%、76.63%、75.78%和73.15%,可能是因为AL含量越高,越有利于通过分子间氢键形成紧密的双螺旋结构,产生不利于消化的紧密颗粒,从而降低淀粉酶水解速率导致淀粉消化率较缓慢[25-26]。

样品中RDS、SDS以及RS变化情况如图5-b所示。随着AL含量的升高,DBRF中RDS含量呈下降趋势,从41.68%下降至31.36%;SDS含量呈先上升后下降的趋势,当AL含量在30%时SDS质量分数达到了39.23%;随着AL含量增加,RS含量呈现逐渐上升的趋势,质量分数从15.50%增加至32.78%。由于AL具有线性结构有利于形成致密的分子结构,在加热过程中不易被破坏,抗酶解性能强,进而减缓和抑制淀粉的水解消化[27]。当AL含量达到30%时,已经形成了较为紧密的淀粉颗粒晶体结构,再提高AL含量可能对该结构影响不大,导致SDS和RS含量趋于稳定。在AL含量为30%时,DBRF的RDS、SDS和RS质量分数分别为(34.97±2.50)%、(39.23±0.70)%和(25.79±1.81)%,含有相对较高的SDS和RS。

a-淀粉水解率;b-淀粉组成水解率图5 不同AL含量对样品淀粉体外消化特性的影响Fig.5 Effect of different amylose content on the in vitro digestion of products

2.6 不同AL含量对产品微观结构的影响

图6显示了样品的微观结构。如图6所示,UT样品是典型颗粒形貌呈多面体形,棱角尖锐突出,部分颗粒有一个多边形面稍平滑,其余各面都是比较平整的多边形平面,颗粒表面稍有凹陷,且分布着疏散的细孔。滚筒干燥后的样品表面凹凸明显,呈不规则鳞片状,质地较紧密,空隙较多,与水分接触的通道多,更有利于水分的传导,溶解性越好,且在冲调过程中分散均匀[28]。随着AL含量的增加,滚筒干燥后样品微观结构发生明显变化,其中30%AL含量的滚筒干燥样品孔洞越来越多,与WAI、产品稳定性等结果一致;50%AL含量组相对于30%AL含量组孔洞数量变化不大,可能是30%AL已经形成了较为稳定的空间结构和凝胶系统。

图6 不同AL含量样品的微观结构Fig.6 Effect of different amylose content on microstructure of products

2.7 相关性分析

图7为样品理化特性的相关性热图,r≥0.22或r≤-0.22表示具有正或负相关性[29],红色表示正相关,浅灰表示负相关。由图7可以看出,样品稳定性与WSI呈正相关(r=0.6),与破损值呈负相关(r=-0.6),说明产品吸水能力增强能增加其稳定性,而黏度破损值上升又会导致产品稳定性降低;淀粉消化率与WSI(r=-0.5)、WAI(r=-0.8)、峰值黏度(r=-1.0)、谷值黏度(r=-0.9)、破损值(r=-0.9)、最终黏度(r=-1.0)以及回生值(r=-1.0)呈负相关,与结块率(r=0.8)和稳定性(r=0.4)呈正相关。说明提高产品水溶性和吸水性能力,能够增加产品黏度,降低淀粉的消化性能,为AL-DBRF在慢消化食品中的应用提供理论依据。

图7 不同AL含量样品理化特性的相关性热图Fig.7 Heat-map displaying the extent and direction of correlations between amylose content and DBRF physico-chemical properties

3 结论

本研究通过在碎米原料中调整不同AL含量再进行滚筒干燥处理,对获得的即食冲调米粉进行溶解特性、流变学特性、糊化特性、体外消化特性及产品微观结构分析,明确了不同AL含量对冲调粉品质的影响。与UT相比,DBRF能够明显提高溶解性、表观黏度等指标。随着AL含量的增加,DBRF样品的微观结构显示有更多的孔洞,与吸水指数、水溶性指数、稳定性逐渐升高相一致。随着原料中AL含量的增加,淀粉总水解率不断降低,进而减缓和抑制淀粉的水解消化,当AL含量达到50%时,其180 min的淀粉水解率较纯碎米粉滚筒干燥样品下降了17.41%。通过调整谷物原料中AL含量,再应用滚筒干燥研发冲调粉,可以为研发高糊化度、低升糖指数谷物类即食产品提供理论依据。