高温陶瓷滤管除尘器的设计与工程应用

何志炜,汤建球,张家平

(航天凯天环保科技股份有限公司,长沙 410010)

针对工业窑炉高温烟气治理,传统工艺采用高温电除尘技术进行烟尘净化,但在工程应用中,高温电除尘器存在瓷瓶炸裂、下灰不畅、效率下降等问题,给系统高效稳定运行带来诸多影响。高温陶瓷滤管除尘技术的出现,给高温烟气治理带来新的技术方向。本文就高温陶瓷滤管除尘器的原理、特点、主要设计参数的选择、构造设计及工程应用情况进行了分析和总结。

1 高温陶瓷滤管除尘器的工作原理

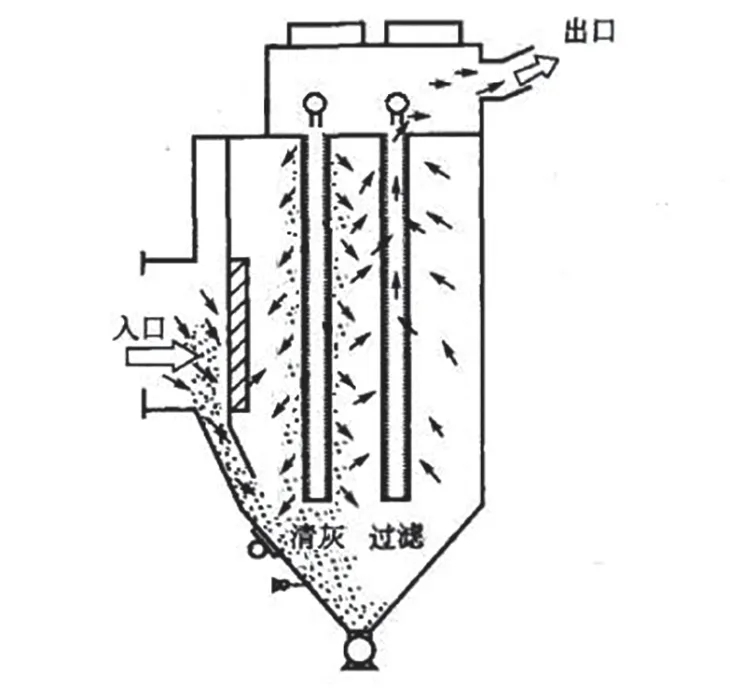

高温陶瓷滤管除尘器的工作原理与传统袋式除尘器类似(见图1)。含尘烟气在引风机负压下通过进风导流板作用由下折转向上,由滤管外部透过滤管内部过滤,在透过滤管的过程中,滤管表面生成尘膜,建立滤床,在惯性碰撞、截留、扩散、筛分等机理下实现净化。

图1 工作原理示意图

随着滤管外表面粉尘的不断增加,仓室过滤阻力上升,当仓室压差达到设定值或运行到设定时间时,可编程序逻辑控制器(PLC)发出信号,压缩空气由气包通过脉冲阀从喷吹管上的喷嘴射入滤管内进行喷吹。喷吹结束后,滤管恢复至过滤状态,脱落于灰斗的粉尘经输灰装置排出。

2 高温陶瓷滤管特点

耐高温,耐温可达900℃;耐腐蚀,防止化学毒化;高温陶瓷滤管一体化成型,无需袋笼;排放浓度可低于3mg/Nm3,可处理亚微米级颗粒;使用寿命不低于5a。

3 高温陶瓷滤管除尘器主要设计参数的选择

高温陶瓷滤管除尘器的主要技术参数包括过滤风速、过滤面积、气流上升速度、分室数量、喷吹压力等。

3.1 过滤风速

过滤风速是决定高温陶瓷滤管除尘器性能的一个重要参数,是指被过滤的气体流量与滤管过滤面积的比值,单位是m/min。过滤风速的选择与使用工况条件相关,一般不大于1m/min。

3.2 过滤面积

过滤面积是指起滤尘作用的有效面积,以平方计,计算公式如下:

式中:S——有效过滤面积,m2;Q——处理烟气量,m3/h;V——过滤风速,m/min。

高温陶瓷滤管外形见图2,常用的规格见表1。

表1 高温陶瓷滤管常用规格表

图2 高温陶瓷滤管外形

3.3 气流上升速度

气流上升速度是指在除尘器内部滤管底端含尘气体能够上升的实际速度,其大小对滤管被过滤的含尘气体磨损,以及因脉冲清灰而脱离滤管的粉尘随气流重新返回滤管表面有重要影响,气流上升速度按下式计算:

式中:vk——气流上升速度,m/min;A——仓室截面积,m2;n——仓室滤管数量,个;f——每只滤管占有的面积,m2;Q——仓室处理的烟气量,m3/h。

气流上升速度的取值与粉尘的粒径、浓度,以及仓室面积、滤管间距等因素有关,高温陶瓷滤管除尘器最大气流上升速度不宜大于75m/min。

3.4 分室数量

分室数量宜根据处理烟气量、过滤风速、粉尘性质等因素确定,高温陶瓷滤管除尘器的单个仓室滤管数量不宜大于500 根(规格:Φ150mm×3000mm)。

3.5 喷吹压力

高温陶瓷滤管除尘器宜采用中压喷吹,喷吹压力宜为0.3—0.5MPa,脉冲宽度宜为200—250ms。

4 高温陶瓷滤管除尘器构造设计

4.1 灰斗

灰斗壁板宜采用厚度≥5mm 的Q355B 钢板制造,针对高温烟尘的收集,结合工程实践经验,灰斗大边斜面角度不小于65°,同时出灰口法兰尺寸不小于400mm×400mm,灰斗须设置加热装置及清堵空气炮,壁板交接处设置圆弧板,避免积灰。

4.2 中箱体

中箱体耐负压强度一般按风机全压计算,壁板宜采用厚度≥5mm 的Q355B 折弯钢板制造,以降低钢耗。中箱体高度不低于滤管长度+1500mm,以起到气流缓冲的效果。

4.3 花板

花板应平整、光洁,不应有挠曲、凹凸不平等缺陷,花板的孔与孔之间的距离宜≥230mm,花板采用厚度≥10mm 的Q355B 钢板制造,同时设置足够的加强筋,保证平面度偏差不大于花板长度的2‰。花板孔径尺寸公差为0—0.3mm,孔径加工后实际位置与理论位置偏差应小于0.5mm。

4.4 净气室

采用高净气室结构,净高不低于滤管长度+100mm,壁板宜采用厚度≥5mm 的Q355B 折弯钢板制造,仓室人孔门采用双层密封结构,尺寸不小于1600mm×900mm,便于陶瓷滤管的安装维护。

4.5 进出风装置

进风装置有中箱体进风及灰斗进风两种形式,每个仓室设置进口风量调节阀与膨胀节,进风装置的布置应保证每个仓室的烟气分配,偏差不大于5%,进风主管宜采用圆形结构,阶梯布置,支管采用矩形结构,通过进风主管的风速宜为10—15m/s,仓室入口风速不宜大于8m/s。

出风装置设计与进风装置类似,通过出风主管的风速及仓室出口风速可适当提高。

4.6 清灰装置

清灰装置由脉冲阀、气包、喷吹管及其支撑组成。

4.6.1 脉冲阀

常用的脉冲阀有直角式和淹没式,其形式的选择由布置确定,在选用时须考虑高温环境因素,通常选用高温型膜片,工程应用中多采用2.5 寸直角阀和3 寸淹没阀,陶瓷滤管数量不宜大于25 根Φ150mm×3000mm。

4.6.2 气包

气包的容积设计根据所选型号脉冲阀一次喷吹最大耗气量来决定,在脉冲喷吹后气包内压降不超过原来储存压力的30%,气包最小容积计算公式如下[1]:

式中:Vmin——气包最小容积,L;Δn——脉冲阀喷吹耗气量摩尔数,mol;R——气体常数,8.3145J/(mod·k);ΔPmin——气包内最小工作压力,Pa;T——气体温度,℃;K——容积系数,<30%。

式中:Q——脉冲阀一次耗气量,L/次;22.4——标准状态下气体分子摩尔体积,L/mol。

4.6.3 喷吹管

陶瓷滤管上方设置喷吹管,每个喷吹管上有若干个喷吹孔,每个喷吹孔对准一个滤管口,陶瓷滤管管口配置文丘里管,清灰时从脉冲阀喷出的脉冲气流通过喷吹孔的喷射作用射入滤管,并诱导周围的气体涌入滤管,使滤管产生振动,加上逆气流的作用使滤管上的粉尘脱落,从而完成清灰过程。

喷吹管管径与脉冲阀出气管管径相当,其壁厚≤4mm,一般情况下喷吹口平均孔径按下式计算[1]:

式中:ΦP——喷吹口平均孔径,mm;C——系数,取50%—65%;n——喷吹孔数量,个;d——脉冲阀出口直径,mm。

喷吹口一般采用钻孔成形,喷孔下设置导流管,可使喷射出的气流集中垂直向下。在离喷吹管20mm处,钻一个Φ20mm 的通孔(由于初次诱导气流与辅助纠偏)。喷吹短管与喷吹管间通过点焊固定,喷吹短管与喷嘴的同轴度控制在Φ2mm 以内。导流管长度可按下式计算[1]:

式中:L——导流管长度,mm;CK——系数,取0.2—0.25;Φ1——喷吹孔口径,mm;K——射流紊流系数,0.08。

喷吹管距离花板的高度是清灰装置设计很重要的一个设计参数,直接影响滤管的使用寿命和过滤阻力,其合理的高度利用射流理论计算。将射流进入滤管的某一点视为射流的边界,射流边界距喷吹管管口的距离为h2。将射流边界向喷射口方向延伸,会聚于P 点,称为射流极点。射流原理见图3。公式如下[1]:

图3 射流原理示意图

射流扩散角α=15.5°

式中:h2——喷吹管到花板距离,mm;Φ——滤管直径,mm;α——喷射角度,°。

5 工程应用

漳州旗滨玻璃有限公司拟针对3#—8#线在现有场地内设计、制作、安装一套烟气处理备用系统(即新建设施作为6 条线的环保备用),3#-8#线备用调质除尘系统采用高温陶瓷滤管除尘器。

5.1 高温陶瓷滤管除尘器设计参数

高温陶瓷滤管除尘器设计参数见表2。

表2 设计参数

5.2 设计要点

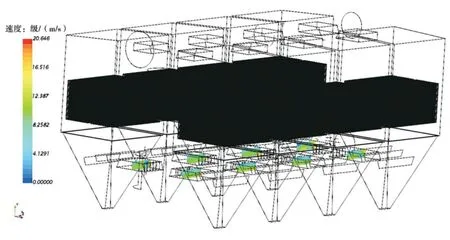

5.2.1 数值模拟研究为实现气流均布,采用计算流体力学(CFD)模拟软件,按照1 ∶ 1 的比例建立高温陶瓷滤管除尘器全尺度三维模型(见图4),通过合理设计烟道及灰斗内导流板,达到各仓室气流分配均匀的要求。

图4 三维几何模型图

5.2.1.1 仓室入口气流组织

由于气流的惯性,气流有向各仓室入口最右侧运动的特性,通过合理设计各仓室入口导流,有效解决各仓室的气流偏流。从图5、图6 中可以看出各仓室流量均匀,无明显偏流现象,各仓室流量分配见表3。

图5 各仓室入口横截面速度分布图

图6 各仓室入口速度分布图

表3 各仓室流量分配情况

由表3 可以看出,各仓室流量分配偏差较小,最大偏差小于3%,完全满足设计要求。

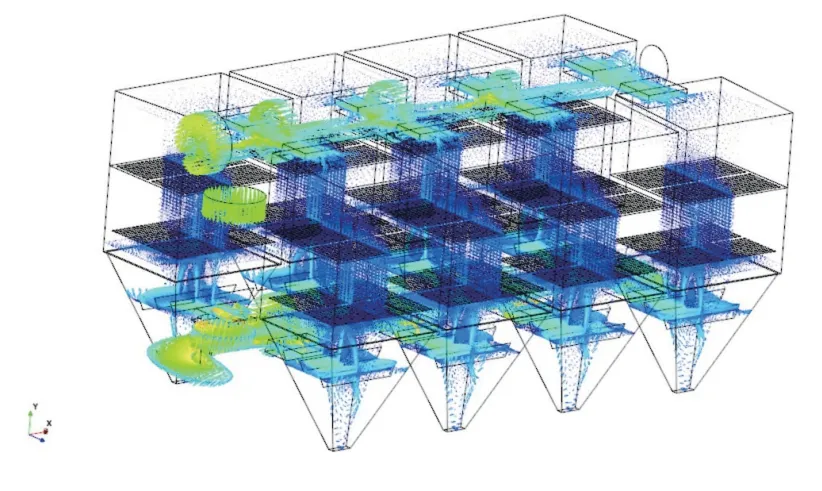

5.2.1.2 滤管底部及中部气流组织

从图7、图8 可以看出,通过布置灰斗内导流挡板并优化设计后,气流在各仓室内部扩散后最大速度小于3m/s,有效阻止了气流对内侧滤管的冲刷。

图7 滤管底部速度分布图

图8 滤管中部速度分布图

5.2.1.3 整体流场分布

图9、图10、图11 从不同角度反映了整个除尘器内部的流场分布情况,从图中可以观察烟道内整个流场分布情况,整个除尘器进出口烟道内烟气分配均匀,无偏流现象。

图9 速度云图

图10 矢量图

图11 流线图

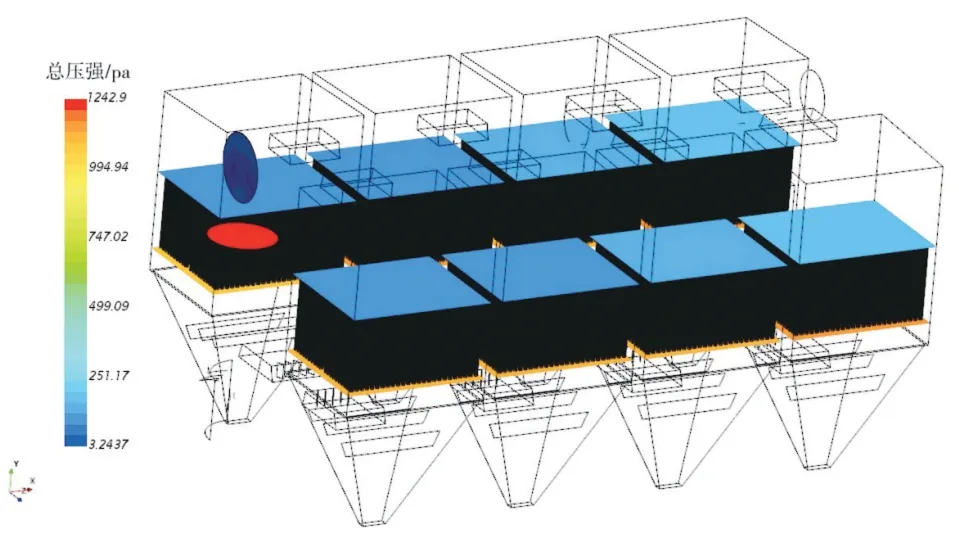

5.2.1.4 压力分布

从图12 中可以大致区分各段的压力分布情况,滤管阻力占了整个除尘器的绝大部分。为了更有效分析分段压降,沿着烟气流动方向选取了4 个不同的参考截面,分别为除尘器入口截面、滤管底部入口截面、滤管出口截面、除尘器出口截面(见图13),滤管段阻力为1000Pa,进出口烟道压降为164.3Pa,除尘系统总压降为1164.3Pa,满足设计要求。

图12 除尘器压力分布图

图13 各截面压力分布图

5.2.2 灰斗及输灰系统设计

为防止灰斗积灰及发生下灰不畅问题,采用螺旋机械输送+稀相气力输灰方案。本项目除尘器双列布置,每列四个灰斗,灰斗设置蒸汽伴热及气锤,灰斗口尺寸为1000mm×300mm,每两个灰斗共用一条螺旋输送机,每列两条螺旋输送机共用一个中间灰仓,中间灰仓下设连续输送泵,通过稀相输送系统将调质灰输送至灰库。

5.3 运行效果

该项目自投运以来,运行稳定,设备阻力为800—1000Pa,出口粉尘浓度为5—7mg/Nm3,优于技术协议要求。

6 结语

高温陶瓷滤管除尘技术运行稳定可靠,设备阻力小、故障率低,可在玻璃窑炉、转炉一次除尘、生物质锅炉等高温烟气治理领域推广应用。

通过工程实践,总结如下:

(1)气流均布系统设计是防止陶瓷滤管断管故障的关键。通过CFD 软件流场模拟,对工程设计起指导作用。

(2)喷吹系统的设计是控制系统阻力的关键,其中的重点是喷吹管的设计,喷吹管至花板的高度宜为300mm。

(3)灰斗大斜面角度、下灰口尺寸的设计及输灰方式的选择是防止灰斗积灰的关键,推荐采用螺旋机械输送+稀相输送组合方式。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)