1,2,3-三氯丙烷合成1,1,2,3-四氯丙烯的工艺研究

亓 蒙,伍林玲,梁 斌,苑梦兰,陈向莹,张千峰,

(1.安徽工业大学 分子工程与应用化学研究所,安徽 马鞍山 243002;2.迈奇化学股份有限公司,河南 濮阳 457000)

1,1,2,3-四氯丙烯是一种非常重要的化工中间体,其主要可用于制备化学除草剂野麦畏(S-2,3,3-三氯烯丙基-N,N-二异丙基硫代氨基甲酸酯)以及植物生长调节剂矮壮素(2,3,3-三氯烯丙基-三甲基氯化铵)[1-2]。1,1,2,3-四氯丙烯也广泛应用于灭火剂、传热介质、推进剂、发泡剂、气体介电剂、杀菌剂载体、聚合介质、颗粒去除液、载液、抛光研磨剂、干燥剂和动力循环工作流体等[3-5]。1,1,2,3-四氯丙烯的生产制备受到相关公司和军工行业的关注。

目前,国外1,1,2,3-四氯丙烯的生产方法主要以1,2,3-三氯丙烷为原料,经氯化产生四氯丙烷;从混合产物中提取出1,1,2,3-四氯丙烷和1,2,2,3-四氯丙烷,并在引发剂二甲基甲酰胺存在下,进一步氯化产生五氯丙烷;从混合产物中提取出1,1,1,2,3-五氯丙烷和1,1,2,2,3-五氯丙烷,经脱氯化氢产生1,1,2,3-四氯丙烯和2,3,3,3-四氯丙烯的混合物;四氯丙烯混合物在氧化铝的存在下加热至沸腾以使2,3,3,3-四氯丙烯异构化为1,1,2,3-四氯丙烯产物,总产率为48.19%[6-7]。该生产工艺在脱氯化氢这一步骤时采用苛性碱水溶液,反应时间较长,会产生大量的废水,且收率低,副产物和三废多,需要大量的分离提纯设备才能得到所需纯度的产品,设备投资大,能耗高、效率低。因此,1,1,2,3-四氯丙烯合成路线的探索尤为重要。

本文针对现有技术的不足,在理论与实践相结合的基础上,提供一种工艺简单、效率高、能耗低、设备投资小的以1,2,3-三氯丙烷合成1,1,2,3-四氯丙烯的方法。

1 实验部分

1.1 实验仪器与试剂

YP 型电子天平,宏衡电子仪器厂;R-1002 旋转蒸发仪,长城科工有限公司;岛津GC-2010 PLUS高效气相色谱仪;所有的红外光谱样品通过KBr 压片法在Nicolet 6700 FT-IR 红外光谱仪上测试记录;Bruker Avance II 400 MHz 核磁共振仪。

1,2,3-三氯丙烷、氯气(99.5%)、氢氧化钠。

1.2 合成工艺

以1,2,3-三氯丙烷为起始原料,经氯代、消去、加成、消去异构化等四步反应合成产物1,1,2,3-四氯丙烯,具体方法步骤见Scheme 1。

Scheme 1 1,1,2,3-四氯丙烯的合成步骤

1.3 合成方法

1.3.1 1,2,3-三氯丙烷的氯化

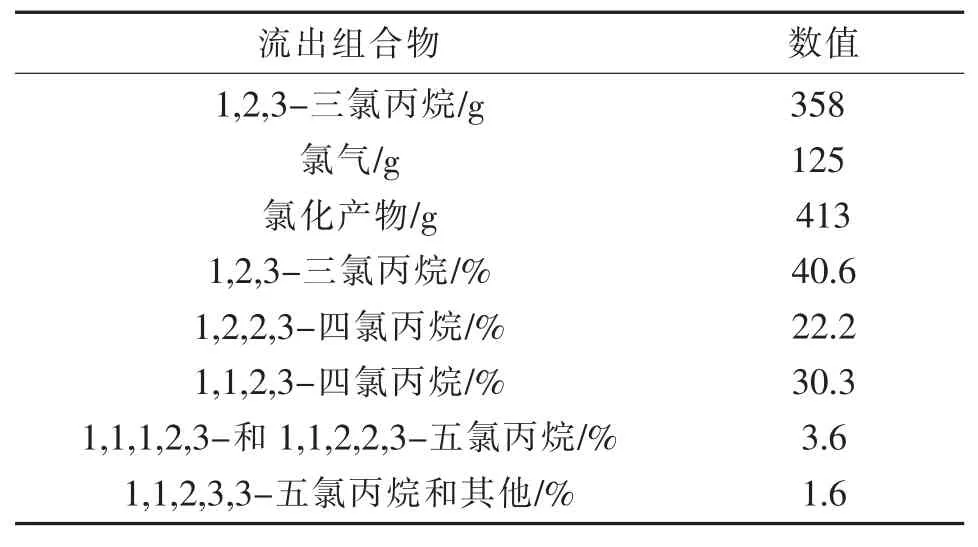

在紫外光的照射下,将装有1003 g 1,2,3-三氯丙烷的容器加热至约40 ℃~50 ℃,并将355 g氯气以0.5~1 g/min 的速率鼓泡通过1,2,3-三氯丙烷。氯化反应结束后,通过气相色谱分析测定氯化物的组成,见表1,氯化器流出组合物见表2。

表1 氯化物的组成

表2 氯化器流出组合物

1.3.2 四氯丙烷的合成及产物分布

在实验方案中,改变氯气的加入量,得到如下表3 所示的氯化器流出组合物。

表3 氯化器流出组合物

1.3.3 三氯丙烯的合成

将上述1.3.1 反应中的氯化器流出物装入奥尔德肖塔中,在25~36 mmHg 压力下进行分馏,将304.8 g 包含1,1,2,3-四氯丙烷的馏分移出并加入到配备有搅拌器的合适容器中,加热至约95 ℃。

将70.0 g 氢氧化钠溶于280.0 g 水中,充分混合均匀,配置350 g 20%的氢氧化钠水溶液,将其缓慢加入到上述分离出的馏分中,碱液在约2.25 h 内滴加完毕,碱液滴加完毕后在95 ℃下搅拌反应2.5 h。该反应塔中的pH 约为6.0,再加入4 g 50%的氢氧化钠水溶液和少量消泡剂,充分混合均匀,然后在95 ℃下继续加热,持续搅拌反应15 min。反应结束后将反应物用蒸气蒸馏,直到蒸气温度为99 ℃。馏出物形成两层,将两层进行分离,发现有机层重约233.6 g。将三氯丙烯混合物在分子筛上干燥并过滤,约228.5 g,有机层中包含物质如下表4 所示。

表4 有机层中各组分比例

1.3.4 五氯丙烷的合成

将上述得到的三氯丙烯混合物在紫光灯的照射下加热至55 ℃,并将111 g 氯气以约0.5~1 g/min的速率鼓泡通过三氯丙烯混合物,得到约339.1 g 1,1,1,2,3-五氯丙烷和1,1,2,2,3-五氯丙烷的混合物。

1.3.5 四氯丙烯的合成

将上述339.1 g 1,1,1,2,3-五氯丙烷和1,1,2,2,3-五氯丙烷的混合物装入配备有搅拌器的合适容器中并加热至95 ℃;将326.0 g 20%的氢氧化钠溶液在约1.5 h 的时间内缓慢加入到五氯丙烷混合物中,滴加完毕后在约95 ℃的温度下搅拌2.5 h,搅拌结束后蒸气蒸馏,加热直到蒸气温度为99 ℃,馏出物形成两层,分离各层,发现有机层重约263.5 g。有机层中包含物质见表5。

表5 有机层中各组分比例

1.3.6 2,3,3,3-四氯丙烯的异构化

将1.3.5 中得到的263.5 g 四氯丙烯混合物加入到装有回流冷凝器的合适容器中,向其中加入30 g 20~40 目(U.S.Seive)颗粒的美国活性粘土(在添加之前,粘土预先与四氯丙烯混合物回流,然后过滤但不干燥,以模拟连续的装置操作并通过在粘土表面上吸附使产率损失最小化),将混合物在一个大气压下回流反应40 min,反应结束后过滤除去粘土。分析显示,1,1,2,3-四氯丙烯的产率约为92.3%。

2 结论

在以1,2,3-三氯丙烷为原料合成1,1,2,3-四氯丙烯的过程中,通过除去HCl,然后加入Cl2,使副产物转化为1,1,2,3-四氯丙烯。这种转化提高了各反应步骤的收率,降低了制备过程中副产物的产生;在异构化过程中,2,3,3,3-四氯丙烯几乎转化为1,1,2,3-四氯丙烯,不仅避免了原料的浪费,还提高了原子的利用率,具有很好的经济效益。此外,本工艺设备投资少、能耗低、产品分离提纯简单,经常规精馏分离即能得到纯度为90%以上的产品。生产工艺操作简单、效率高、选择性好,相较于传统方法具有较为明显的优势,适合工业化生产。