上排渣型全断面竖井掘进机凿井工艺及工业试验

贾连辉, 肖 威, 吕 旦, *, 程剑林, 黄志绪, 徐 琼

(1. 中铁工程装备集团有限公司, 河南 郑州 450000; 2. 浙江宁海抽水蓄能有限公司, 浙江 宁波 315600)

0 引言

地下空间是一种同时具有战略意义和现实需求的空间资源,也是一种新型的国土资源。在地下空间开发过程中,竖井作为人类进入深层地下空间的重要通道,发挥着至关重要的作用。由于竖井施工的特殊性和穿越地层的复杂性,竖井开拓技术成为一个国家进行深地资源开采与地下空间开发的关键技术保障。随着地下空间开发逐渐向机械化、自动化、智能化方向发展,研究能够适应复杂多变地层、大深度、大断面的竖井掘进装备及施工工法具有十分重要的现实意义。

目前,竖井施工大多仍采用传统的钻爆法和钻井法,存在机械化程度低、施工周期长、施工环境恶劣、施工人员安全保障不足等众多发展瓶颈。针对上述问题,目前相关研究主要集中在传统施工工法的关键技术革新及装备研发方面。崔云龙[1]对建井施工装备和施工技术进行了全方位总结;张永成等[2]对钻井技术及钻井中的各主要工艺进行了深入探讨,并对国外先进技术进行阐述和分析;王鹏越[3]和肖瑞玲[4]对立井的安全高效施工的装备配套方案及工艺进行了阐述;马传银等[5]阐述了立井井筒施工设备的选型方法和不同工程对应的施工设备配置方案;徐辉东等[6]分析了国内外竖井全断面机械破岩装备与技术现状,总结了钻井法与竖井掘进机装备与技术;刘志强[7]、荆国业等[8]分别论述了利用导孔排渣的机械破岩竖井掘进机凿井工艺;杨仁树等[9]对立井钻井法、冻结法和注浆法等特殊凿井工艺的发展进行了梳理和总结。随着竖井技术的发展及竖井工程开挖深度和直径的增加,围绕机械高效破岩与智能安全钻进,机械破岩的钻井装备和无人化钻井技术得到了快速发展和广泛关注。荆国业等[10]提出了全断面竖井掘进机的研究方向,并对全断面竖井掘进机的井帮稳定、凿井工序、掘进参数等关键技术的特点和适用性进行了探讨;王鹏越等[11]对立井掘进机掘进作业和自动迈步砌壁模板浇筑混凝土的施工技术进行了研究;贾连辉等[12-13]以自研的上排渣型全断面竖井掘进机为例,对上排渣技术和刀盘设计进行了全面剖析;刘志强等[14]对千米级竖井全断面科学钻进装备与关键技术进行了分析和研究。

2018年,中铁工程装备集团有限公司融合了传统竖井施工技术和全断面隧道掘进机施工理念,在先后攻克复杂多变地层的全断面机械开挖技术,掘进机清渣、出渣技术,设备姿态监测及控制等多项关键技术之后,成功研制出具有自主知识产权的上排渣型全断面竖井掘进机(shaft boring machine,SBM)。该设备具有无需爆破、围岩扰动小、井壁质量高、施工风险小、施工速度快、安全高效等优点,处于世界领先水平。然而,目前SBM技术系统复杂,广泛应用还存在一定的局限和不足。本文重点介绍上排渣型全断面竖井掘进机的系统组成、工作原理、施工工艺流程及各工序的技术要点,总结竖井掘进机的应用现状及前景,并以SBM技术在宁海抽水蓄能电站竖井施工中的应用为例,验证该工法技术的可行性和可靠性。SBM技术可以应用于大深度和大直径盲竖井工程,为类似地下工程施工提供经验和借鉴,并为千米级竖井全断面掘进技术难题提供解决新思路。

1 全断面竖井掘进机系统简介

1.1 系统组成

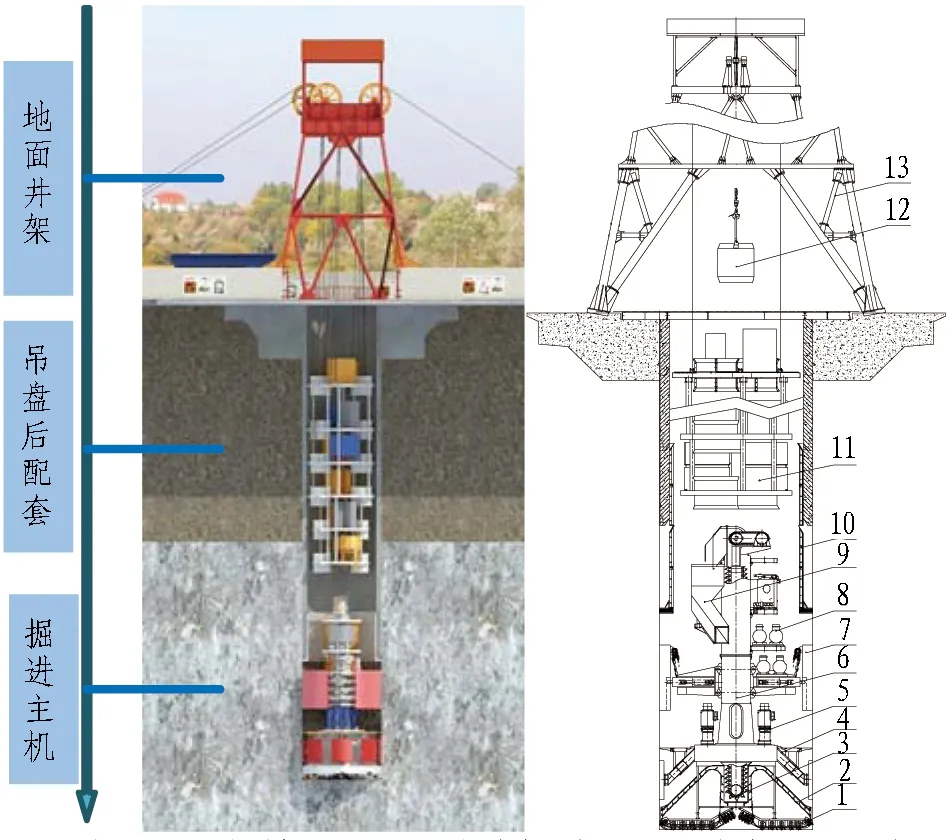

SBM以传统竖井施工技术为基础,结合隧道掘进机技术、物料垂直提升技术研制而成。设备采用刀盘开挖,刮板输送机刮渣,斗式提升机提渣,储渣舱储渣,最终由吊桶装渣,地面提升机提升出井。SBM整机系统如图1所示。竖井掘进机井下设备主要由刀盘、主驱动、稳定器、设备立柱、撑靴推进系统、出渣系统、砌壁支护系统、多层吊盘系统构成,采用开挖、出渣、井壁衬砌同步施工。多层吊盘主要用于放置电器、流体设备,同工作装置分体设计,解决稳车、衬砌、掘进之间的同步问题。地面配套装备由凿井井架、稳车、提升机等组成,实现吊盘下放和物料运输。

1—刀盘; 2—刮板输送机; 3—斗式提升机; 4—稳定器; 5—主驱动; 6—设备立柱; 7—撑靴推进系统; 8—液压泵站; 9—储渣舱; 10—浇注模板; 11—吊盘后配套; 12—吊桶; 13—井架。

1.2 工法原理

SBM是一种用于开凿井筒的高效机械破岩装备。该装备利用井下竖井掘进机完成掘进、出渣、支护、保障等工作,通过辅助吊盘等配套设备完成井筒支护,利用地面配套悬吊提升系统完成井下吊盘悬吊、物料运输、渣土提升等工作,实现竖井高效、安全、可靠施工。

1)破岩系统。SBM井下主机采用刀盘破岩,驱动系统结合刀盘直径、地层情况进行参数设计,刀具可根据不同的地层进行更换。通过稳定器稳定刀盘,降低掘进过程中刀盘振动,控制设备掘进方向。采用撑靴推进系统,撑紧井壁,产生摩擦力,提供推进反力。掘进行程结束后,撑靴换步进行下一循环掘进作业。

2)出渣系统。该系统共包括刀盘刮渣装置、垂直提升装置和吊桶提升系统3大部分,接力共同完成渣土的出井工作,出渣装置根据地层不同可以更换不同的刮渣板、刮斗,适应不同渣土的清运需求。

3)支护系统。井壁支护系统独立设计,可满足现浇、喷锚等所有形式的井壁施工要求。

4)导向系统。采用传统竖井测井技术结合电子传感技术设计而成。在井筒中心设计一套垂线装置,用于提供井筒中心同设备的标定基准,在设备中心设置传感器,通过检测设备同垂线的相对位置,计算设备掘进方向及姿态,达到设备导向的目的。

5)纠偏系统。整机设计有稳定器和撑靴推进系统,稳定器的伸缩油缸和推进油缸均可分区独立控制。当掘进主机相对井筒轴线发生倾斜时,通过控制不同区域的油缸油压,使油缸产生位移行程差,不断调整主机姿态,最终使主机轴线回正;当掘进主机圆周滚转时,使稳定器和撑靴脱离井壁,反转主机回正即可。

1.3 设备功能及性能指标

SBM是综合性工厂化施工设备,可在地质条件较为稳定或结合地质加固施工的地层内施工,施工过程要求无水、少水。设备设计能力满足直径7.8 m、深度1 000 m的竖井施工要求,开挖、出渣速度可达到1 m/h,同时可满足不同地层的支护要求,实现竖井施工平行作业。SBM具体性能指标(以宁海项目为例)见表1。

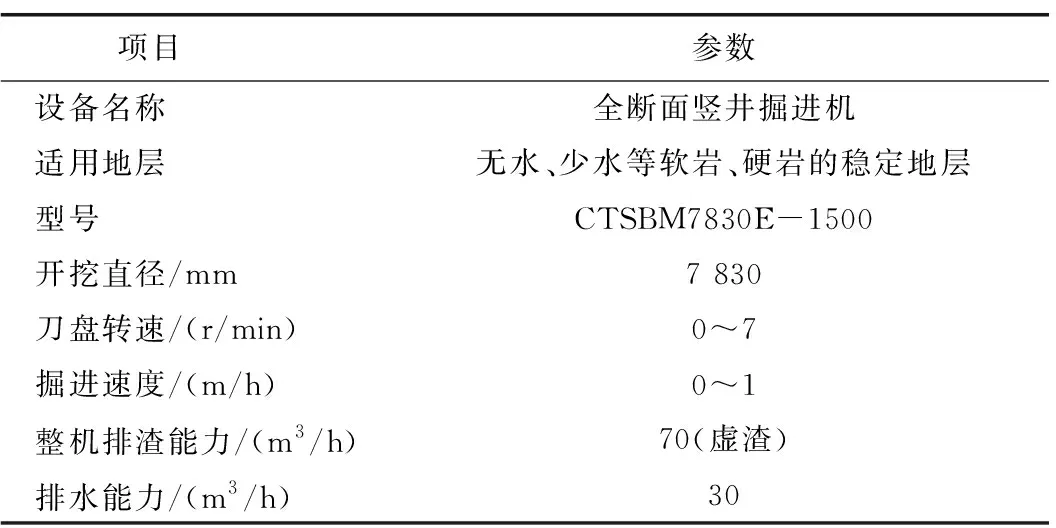

表1 SBM具体性能指标(以宁海项目为例)

2 SBM施工工艺及技术要点

2.1 始发工作井施工

根据SBM机械化施工原理,可采用分体始发掘进作业。设备最小的始发井深度应保证撑靴可以入井,待主机始发掘进一定深度后,组装地面悬吊提升系统,钢丝绳与吊盘后配套连接,形成一套完整的开挖、出渣系统,进行后续的竖井掘进施工。

为便于设备始发,井口需提前进行锁口施工,始发井深度应超过设备撑靴高度,定为10 m; 始发井内径不小于净直径+200 mm,满足主机组装。始发井结合井筒锁口施工,采用大型挖掘机、破碎锤等设备进行开挖,长臂挖掘机出渣。始发井井壁采用立模、现浇模式进行井壁支护,完成始发井施工。

2.2 SBM组装

SBM组装主要分为主机段组装和吊盘平台组装2个部分,先组装主机段,再安装吊盘平台。主机段总质量约440 t,吊盘平台质量为90 t。

1)主机段采用由下至上的组装顺序,在井下完成组装工作。主机段完成组装后进行管线连接,进入设备调试阶段。

2)吊盘平台采用分层法安装。逐步安装每一层平台,同时布置该层设备。组装完成后,连接电缆、稳绳、风水管线等。

2.3 设备调试

SBM调试主要分为组装确认、供电调试、控制调试、液压调试、功能调试5大步骤,以保证设备运行正常,状态良好。

1)组装确认。主要检查设计组装是否正确,确认供电线路、液压管路是否连接正确、可靠。

2)供电调试。主要确认各供电系统是否正常,是否满足供电要求。

3)控制调试。主要确认各供电开关、保护装置是否运行正常、可靠。

4)液压调试。主要确认液压泵站是否运行正常。

5)功能调试。主要确认设备开挖、出渣、推进等各个系统动作是否正常。

2.4 掘进机井身段施工

设备调试完成后,复测井筒中心及设备中心,进行始发掘进。由于井筒直径大于刀盘开挖直径,在掘进前期,适当加大撑靴及稳定器撑紧力,保证刀盘开挖过程不发生偏斜。进行始发掘进时采用小贯入度、小推进速度缓慢掘进,待设备撑靴进入井筒稳定地层后,及时调整掘进参数,恢复正常掘进。

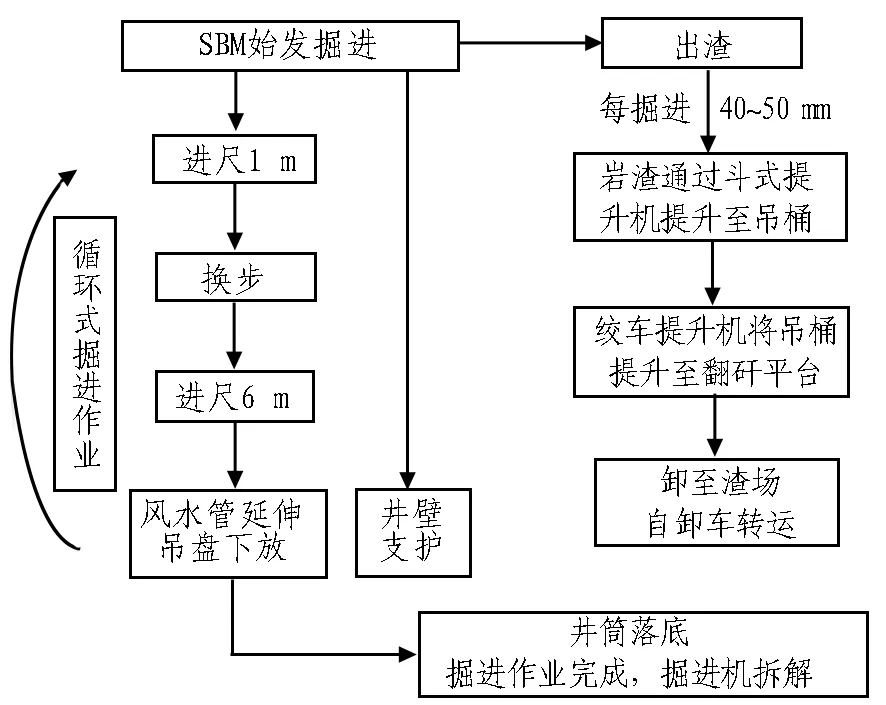

SBM正常掘进主要施工工序包括掘进、出渣、井壁支护、换步、物料运输、管线延伸等。SBM正常掘进流程如图2所示。

图2 SBM正常掘进流程图

1)掘进出渣。该工序操作位于地面主控室内,掘进时,撑紧撑靴、稳定器,启动斗式提升机、刮板输送机,之后启动刀盘,准备掘进施工。掘进施工需要根据地层寻找匹配的转速及贯入度,设备设计刀盘额定转速为4 r/min,最大掘进换步行程为1.2 m,支护每次的段高为1.5 m。因此,设备每1 m换步1次,每掘进3 m支护2次,水管、风管等每6 m延伸1次。

2)换步作业。换步时需要增加稳定器的撑紧力,同时刀盘停转,待设备停止运行后,收回撑靴撑紧油缸,之后收回推进缸,将撑靴下移,完成换步,重新撑紧撑靴,确认撑紧后,降低稳定器撑紧力,检测设备姿态后重新启动刀盘,进行下一循环掘进。

3)井壁支护。井壁支护与掘进主机相互独立设计,支护作业区域位于吊盘后配套上,不受掘进主机的影响。根据地层情况可在吊盘支护平台上进行井壁的实时支护,依据井筒设计,可灵活采用锚网喷支护或模板浇筑支护。

4)管线延伸。每掘进6 m后,对管线进行延伸,需要延长的管线有软风筒、供水管、排水管。其中,供水管、排水管采用2台5 t稳车钢丝绳悬挂固定,软风管采用2台25 t吊盘稳车钢丝绳悬挂固定。

5)姿态调控。采取掘进自动导向系统和人工测量相辅的方式进行竖井掘进机姿态监测。

2.5 掘进机拆卸及出井

施工完成后,设备需要进行井下拆解提升出井。根据设备在井内的上下顺序,首先提升吊盘后配套出井,将吊盘后配套同主机间的管线连接断开后,吊盘后配套可整体吊出井外;之后配合井口吊点,逐层完成吊盘后配套拆解工作。

主机的拆机、出井同样利用稳车及上层吊盘,采用组装的反工序,将上层平台及稳绳下放至井下,将拆解的结构通过钢丝绳吊挂在平台下放,随平台提升出井。重复以上操作,依次拆除立柱、斗式提升机及主驱动,再拆除稳定器,最后将刀盘提升出井,完成井下拆机。

3 竖井掘进机工法优势及应用前景

3.1 SBM工法优势

SBM是利用滚刀破岩替代钻眼爆破,实现空间和时间上的掘进与支护平行作业,是集光、机、电、液、传感、信息技术于一体的多学科交叉的高端技术装备。以SBM配套地面提升系统形成的施工工法具有以下优势:

1)全断面机械开挖,无需爆破,能有效控制超欠挖,地层扰动小,井壁质量高。

2)井下人员少,只需编钢筋、挂网片人员,其余全为机械化操作,施工风险相对较小。

3)同步进行开挖、出渣及井壁支护,缩短施工时间,提高施工效率。

4)自动化程度高,地面远程操控,安全高效。

3.2 SBM应用前景

竖井作为地下工程的咽喉工程,是深部地下空间开发中的基础,更是深部资源开发的关键所在。鉴于SBM工法具有不可比拟的优势,存在着非常广阔的市场应用前景,可应用于以下领域。

1)矿山工程: 矿区主井、副井、风井。

2)长大隧道: 设备维修井、通风井、工作井。

3)水电工程: 调压井、垂直压力通道。

4)市政工程: 大型沉井、盾构始发井、地下污水管网竖井和泄洪井。

5)国防工程: 国防导弹井、核试验竖井。

4 工程实例应用

以SBM技术在浙江宁海抽水蓄能电站竖井施工中的应用为例,分析该工法的适用性和综合施工进度,并就该方法在实际应用中出现的问题进行探讨。

4.1 工程概况

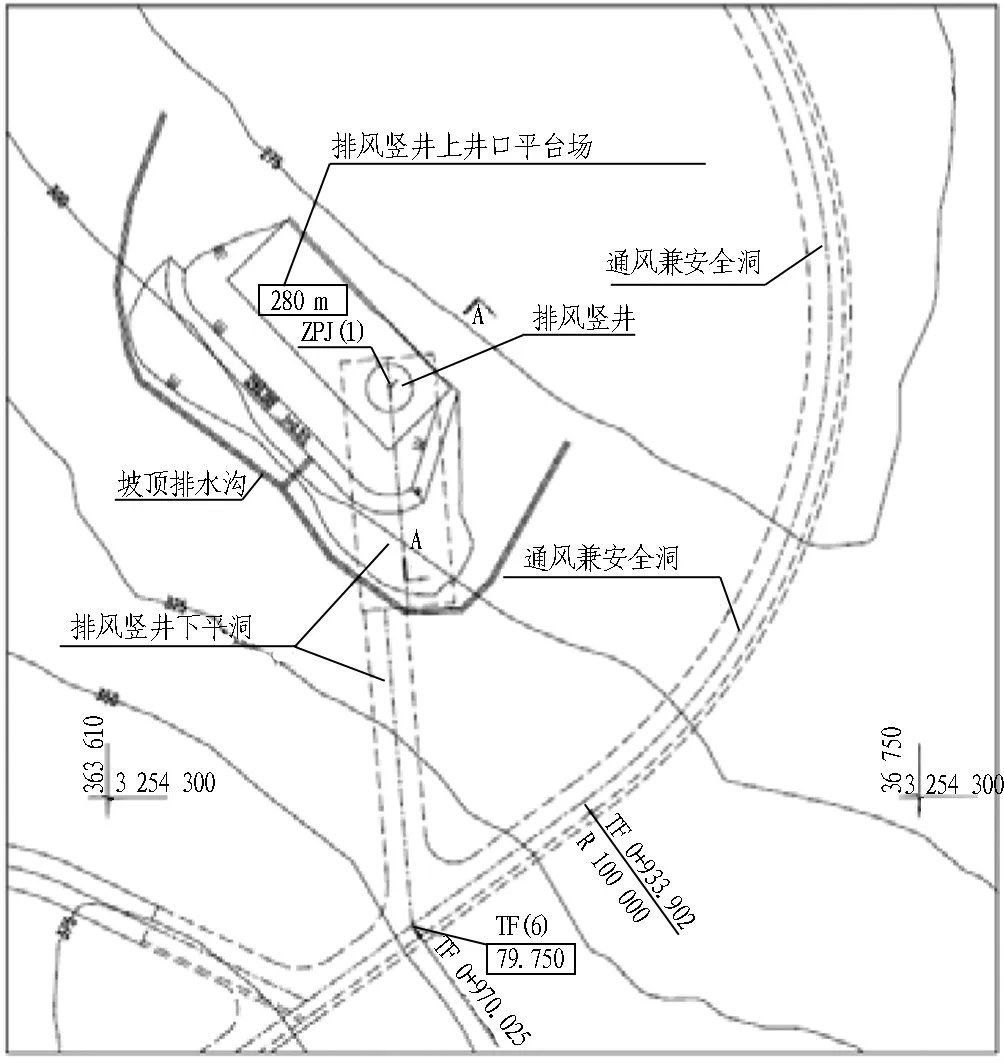

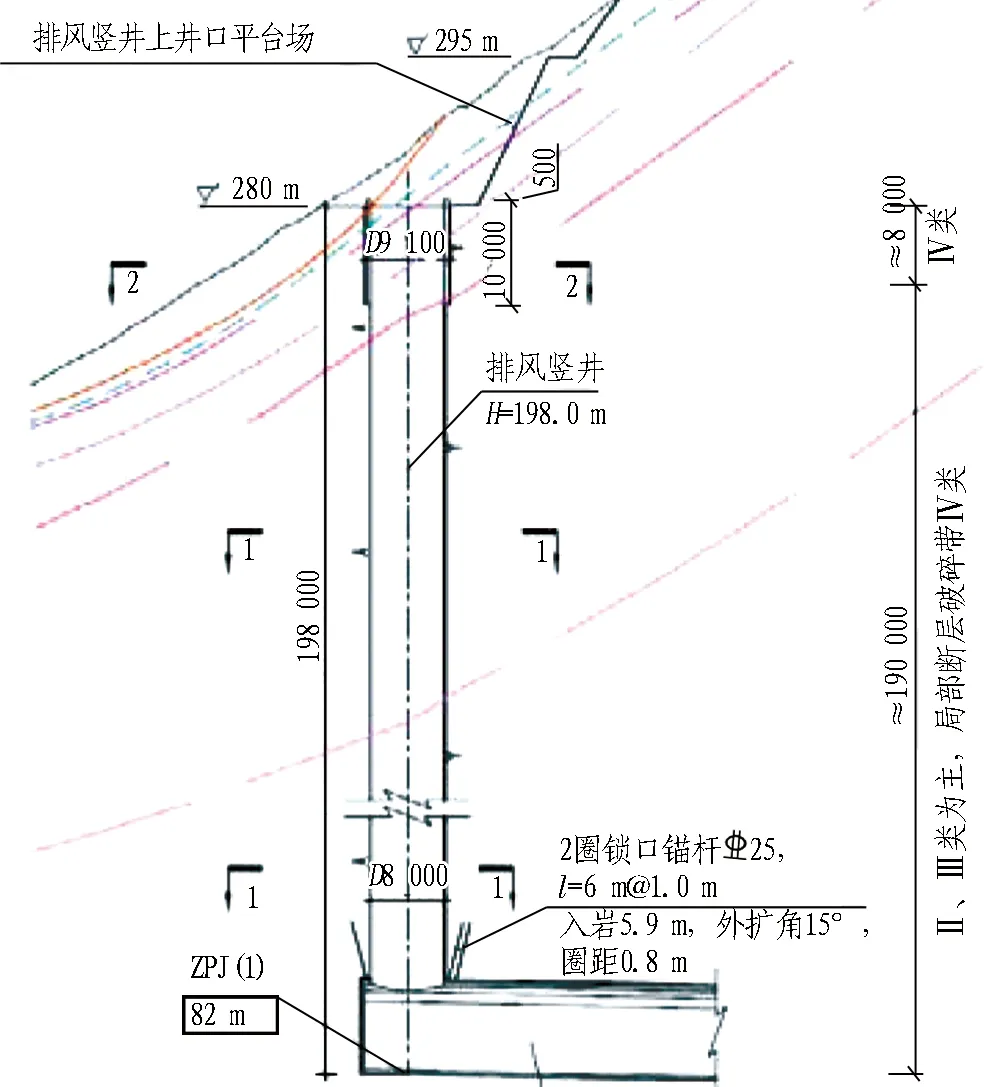

宁海抽水蓄能排风竖井工程地处浙江省宁波市宁海县,位于下水库竹腰坑左岸山坡,为通风兼安全洞附属洞室。竖井底部为排风竖井下平洞,与通风兼安全洞相连通。该排风竖井平面布置图及纵剖面图分别如图3和图4所示。排风竖井地表高程为280 m,竖井深度为198 m,井颈段深度为10 m,采用人工开挖和钢筋混凝土衬砌的施工方式,成井净直径为φ8 m,作为SBM的始发组装井,其余188 m采用SBM进行施工,开挖直径为φ7.83 m; 支护方式为选择性锚网喷支护,锚杆为φ22@150×150,锚网喷厚度为150 mm,混凝土强度等级为C30。

图3 排风竖井平面布置图

图4 排风竖井纵剖面图(单位: mm)

竖井井口0~5 m为强风化层Ⅴ类围岩;井深5~25 m 为弱风化Ⅳ~Ⅲ围岩,岩体较破碎;井深25 m 以下为Ⅲ~Ⅱ类的微新岩石,岩体完整性差—较完整为主,成洞条件好。整个排风竖井岩层为凝灰岩类的沉积岩,强度为80~120 MPa,局部达到140 MPa。施工开挖期间,存在沿节理、破碎带有渗滴水或线状流水现象。

4.2 成套设备配置

宁海抽水蓄能排风竖井工程主要临建工程包括提升机房、井架基础、钢筋加工区、空压机站、风机房、沉淀池、物料储存区、场地硬化等。为满足排风竖井SBM施工需求,结合排风竖井施工场地实际大小,在排风竖井场地安装8台稳车、1台ⅣG型凿井井架及1台主提升机。宁海抽水蓄能排风竖井工程施工设备配置见表2。

表2 宁海抽水蓄能排风竖井工程施工设备配置

4.3 施工综合进度分析

SBM主机高度为16.5 m,吊盘后配套高度为13.4 m,由于始发井深度为10 m,本工程采用分体始发进行竖井掘进施工。首次始发前吊盘放置于地面,主机在始发井内组装调试完成后向下掘进20 m,留出吊盘下放空间,在此期间利用汽车吊配合SBM完成井底出渣,见图5和图6。到达首次掘进深度后,吊盘吊入井内用型钢悬挂于井口,待地面提升系统与吊盘连接后,进行二次始发,最终完成后续竖井深度的开挖。

图5 SBM始发状态

图6 SBM掘进20 m状态

为降低本次施工组织难度,保障施工顺利进行,SBM采用掘进出渣、支护、管线安装单行作业形式进行施工组织,根据支护循环高度每3 m为1个施工循环,宁海施工现场实际掘进情况如下:

1)设备掘进、出渣、换步,每3 m 1个循环,耗时为9 h;

2)完成3 m支护耗时10 h;

3)进行管线延伸、安装耗时0.5 h(每6 m 1个循环,安装需要1 h,平均每3 m耗时0.5 h)。

综上,每掘进3 m耗时19.5 h。

由于宁海抽水蓄能排风竖井工程为凝灰岩地层,在掘进期间井壁不时有渗水情况发生,竖井掘进机在排渣过程中受到一定的影响; 加之竖井施工场地有限,只能采用单吊桶出渣,间接影响了施工效率。宁海抽水蓄能排风竖井工程已成功贯通,最快进尺4.82 m/d,且掘进轴线精度可控。

4.4 特殊地层应对措施

针对大范围的不良地层,一方面,可提前采用冻结或超前注浆等方法进行地质加固。另一方面,在局部破碎地层中,满足滚刀破岩的前提下减小撑靴撑紧力和推进力,降低撑靴对裸漏井壁的破坏;在局部含水层中,通过安装井壁截水槽,引水至储水箱内,减少井底积水对排渣系统的影响,保证竖井掘进机的正常使用。

4.5 施工技术难点

为充分验证设备性能、找准施工难点、探究设备及工法可能存在的问题,SBM在宁海抽水蓄能排风竖井工业试验期间,采取单工序作业施工方式。通过宁海项目竖井掘进机的应用,发现该工法在实际施工中尚存在以下几个技术难点需要进一步解决。

1)在凝灰岩含水地层中适用性差,岩粉遇水泥化,排渣效果不佳,需要配合其他工法对围岩进行提前处理。

2)刀盘上配置的刮板输送机在刮渣后井底仍存有少量岩渣,存在刀具重复破岩的问题。

3)采用传统竖井测井技术结合电子传感技术的导向系统,仍需定期结合人工复测进行参数重新标定。

5 结论与讨论

1) SBM工法具有无需爆破、井壁质量高、施工风险小、安全高效等优点,解决了盲竖井机械化和少人化施工的难题,是适应未来地下空间开发机械化、自动化、智能化方向发展的施工工法,具有较广泛的应用推广前景。

2)SBM凿井工法保证了施工质量,降低了施工成本,解决了现有技术中大断面竖井施工困难、开挖效率低的问题。

3)通过SBM工法在宁海抽水蓄能电站竖井施工中的应用,验证了该工法技术的可行性和可靠性,可应用于大深度盲竖井工程,为千米级竖井全断面掘进技术难题提供解决新思路。

4)SBM施工工法在如凝灰岩、泥岩等特殊含水地层的应用还有待进一步改进。同时,该工法实际应用过程中,还需要对开发的自动导向系统和实时测偏系统进行不断优化升级。