基于PID的斗轮取料机回转自动调速控制方法

王靖宇

秦皇岛港股份有限公司第九港务分公司

1 引言

斗轮取料机是煤炭运输港口的关键设备,其作业能力决定了装船效率。在港口智能化建设大背景下,降低人工投入,提升设备自动化水平,是设备改造的目标。传统取料机操控方式是由司机通过手柄手动控制,对司机操作技能要求高,劳动强度大。如果司机操作失误,会出现流量不匀或作业超载等情况,有设备过负荷和机损事故发生的风险。结合回转变频驱动的硬件基础,通过PLC与PID控制(Proportional Integral Derivative Control,比例-积分-微分控制)技术,准确地获取物料流量数据,设计一种回转自动调速控制方法,并有效防止超调,实现匀量取料,对效率提升和设备无人化改造具有重要意义。

2 取料机回转调速模式分析

斗轮取料机回转是变频驱动,回转速度的快慢决定斗轮上料的快慢,回转速度是瞬时流量稳定均匀的关键因素。

2.1 手动调速模式

司机手动调速模式下,瞬时流量的准确数据来自于皮带秤,由于皮带秤安装位置在悬皮中部,信息获取具有滞后性,无法及时反应实时瞬时流量,为了实现瞬时流量稳定且接近目标量,司机必须时刻目测斗轮料斗上料量,频繁调整手柄改变回转速度。这种操作劳动强度大、流量波动大,很难实现匀量取料。

2.2 1/cosφ调速模式

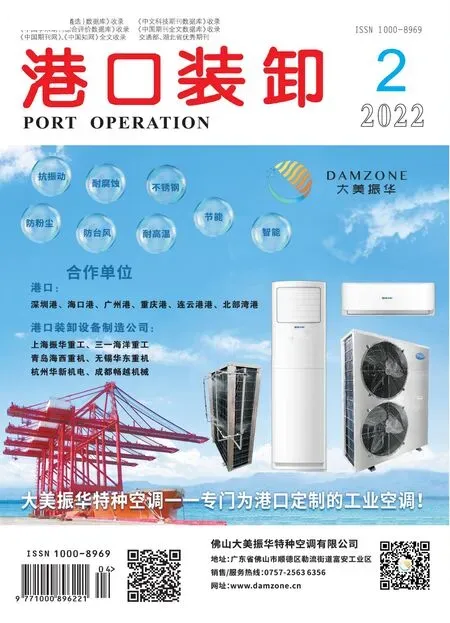

回转取料模型见图1,斗轮以圆形轨迹旋转切削料垛,料垛切削面呈月牙形。为了消除流量“月牙损失”,回转速度应该按照V=V0/cosφ函数曲线的变化规律进行调整,使臂架在任意角度下,在相同时间内匀量上料[1]。1/cosφ调速模型缺点是:①对垛形要求高,在每一个回转角度下都对应既定的速度,对料垛厚度和走行进尺量要求高,理想情况下才能获得目标流量;②调速区间局限,函数1/cosφ在φ>60°时,cosφ值迅速下降,当φ=90°时,cosφ值为0,斗轮回转线速度接近无穷大,所以1/cosφ调速模式调速区间一般为0°~60°[2];③抗干扰能力差,比如塌垛情况出现后,速度无法自适应调整,会出现超载。

图1 斗轮取料机回转取料模型图

2.3 PID调速模式

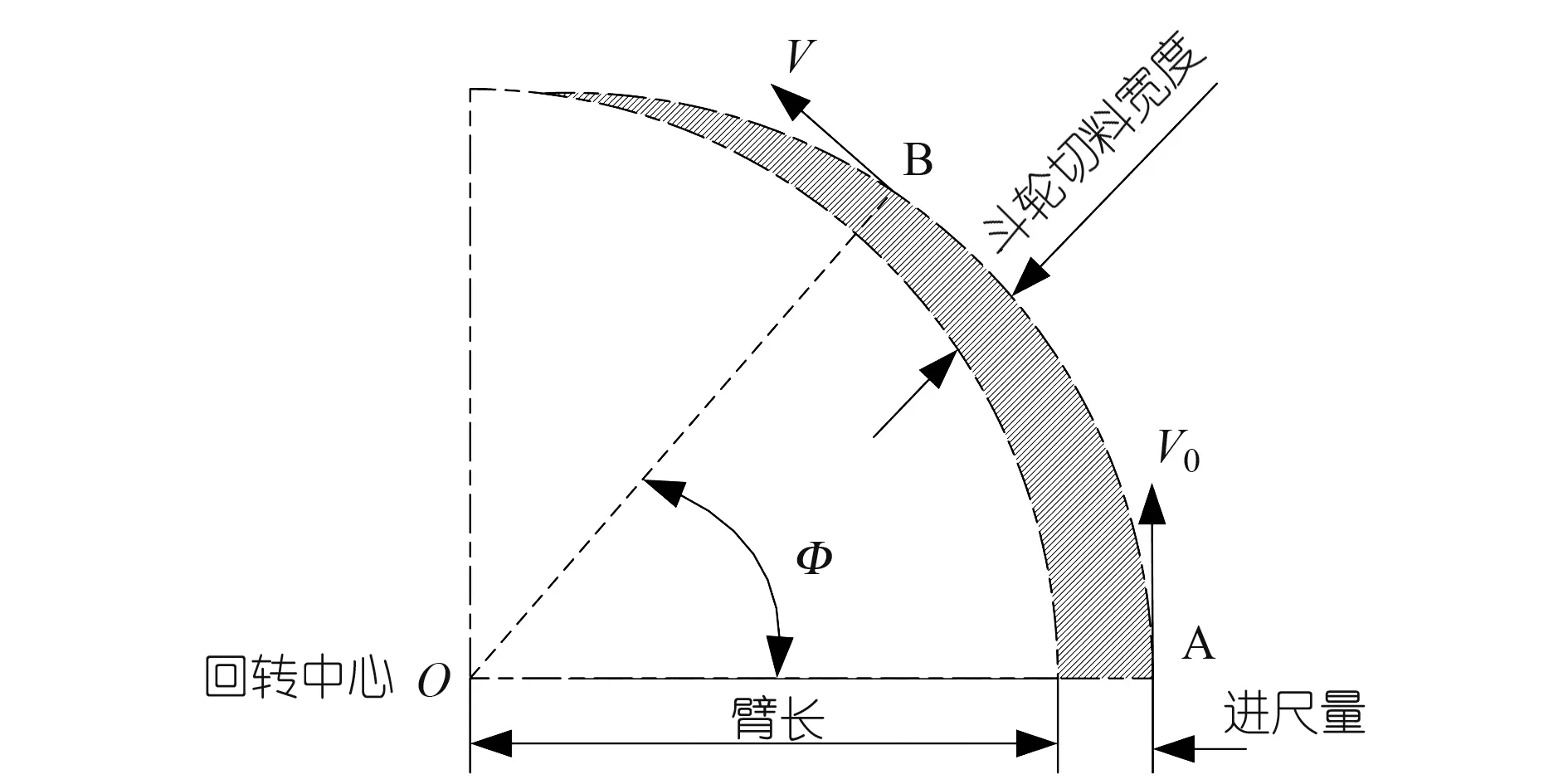

PID控制是一种控制策略。由于其算法简单、鲁棒性好和可靠性高,被广泛应用于工业过程控制。PID调速控制中主控变量是回转速度,过程变量是瞬时流量。PID控制器实时比较瞬时流量与设定点的偏差,调节主控变量输出,以保持过程变量在希望的设定点。如果瞬时流量高于设定点,则PID控制器减少控制变量降低回转速度,使瞬时流量降低来趋近设定点。瞬时流量低于设定点时同理。PID调速原理见图2。

图2 PID调速原理图

PID调速适用各种垛形、调速区间大、响应速度快、抗干扰能力强,可以解决1/cosφ调速模式的缺点。对于取料模型,PID调速需要解决的问题有:①处理好出入垛后斗轮空载时回转速度与效率的关系;②入垛边界时,防止因速度过快引起超调;③异常情况下回转保护性限速措施。

3 自动调速方法设计

应用PID控制设计一种悬臂式斗轮取料机回转自动调速控制方法。

3.1 控制方法的条件

控制方法适用于回转上料的悬臂式斗轮取料机。取料机硬件应具有能够提取斗轮功率数据的综保或传感器、变频驱动的回转机构以及基于logix5000的罗克韦尔PLC控制系统。取料机的走行进尺量与垛层厚度由司机手动控制,需保持在合理的范围内。

3.2 调速环节设计

取料机作业是往复的回转上料过程,根据斗轮在料垛中的特定位置,将一次回转上料过程分解为垛外、入垛、垛中3个环节,不同环节对回转调速有特定的设计。垛外环节中,为了保证作业高效,以较大的回转速度来缩短空载时间;入垛环节中,初期具有垛外环节的高速,同时要避免PID调节中的超调引起超载,速度控制较复杂,所以设计了超调预防程序来控制速度;垛中环节中,流量趋于稳定,速度呈现规则的增大或减小。

4 自动调速方法实现

4.1 瞬时流量的等效

斗轮有功功率能够反应瞬时流量的大小,对比同时刻皮带秤瞬时流量曲线与斗轮有功功率曲线,发现二者趋势一致,高度同步,所以可以通过斗轮有功功率经过变换来等效瞬时流量。斗轮实时有功功率可由斗轮高压柜综保传输给主控PLC得到,然后将斗轮有功功率作为PID控制中过程变量的计算因子。

4.2 PID控制器

自动调速程序设计核心是PID控制算法,现场设备主控制器是罗克韦尔PLC,利用PLC软件logix5000自带的PID/PIDE功能。对PID指令输入参数,通过对设定值与过程变量之间的偏差进行比例、积分、微分调节,将PID输出的控制变量换算后作为回转变频器的速度给定,实现回转自动调速。

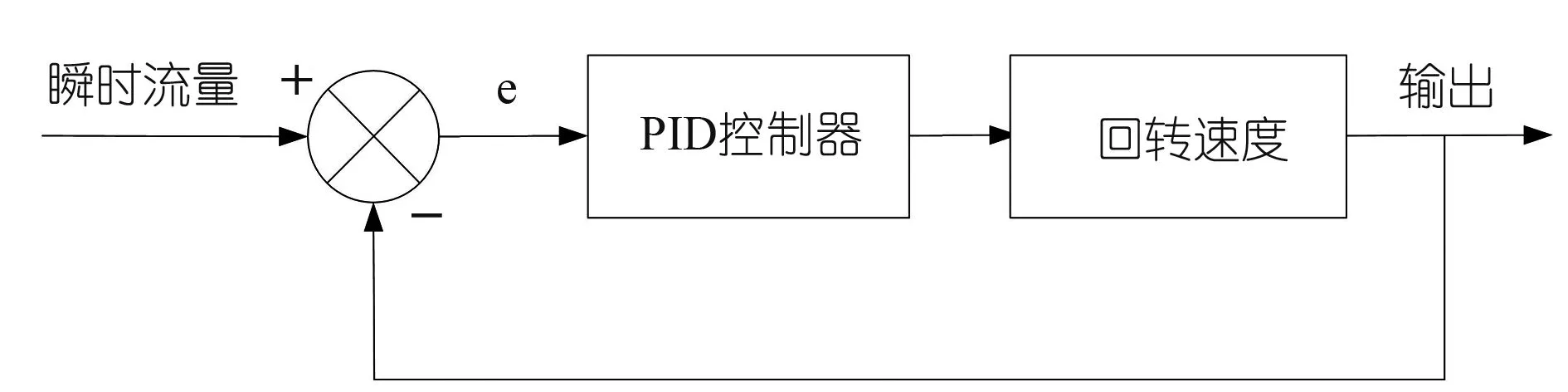

通过实验,确定最佳的PID指令关键参数:比例增益为0.8,积分增益为0.8,微分时间为0,偏差为设定点值与过程变量的偏差,采样周期是0.1 s,无死区、无偏置,选择自动模式,不选择级联控制。通过PID指令的运算,将输出结果作用到回转速度控制程序中,驱动回转变频器。PID调速后得到的回转速度曲线与流量曲线见图3。

图3 PID调速后的速度曲线与流量曲线图

4.3 垛中调速

垛中调速时PID调速处于稳定期,根据实际,回转速度不宜过大,设定回转速度上限为全速的50%,回转速度根据回转角度规律的增大或减小,速度曲线与1/cosφ函数曲线接近,具有很好的动态特性,瞬时流量趋于设定点稳定波动。

4.4 垛外调速

取料机在每次回转结束后需要走行进车,在进车前后,斗轮会有出垛与入垛的过程,在这个过程中,斗轮一直在垛外,处于空载状态。为了保证作业的高效,出入垛时间要尽可能短。斗轮功率可判定是否空载,垛外调速时,回转速度上限设定为全速的80%,因为PID控制器检测到瞬时流量远低于设定点,会快速增大回转速度,实现快速出垛和入垛。

4.5 边界调速

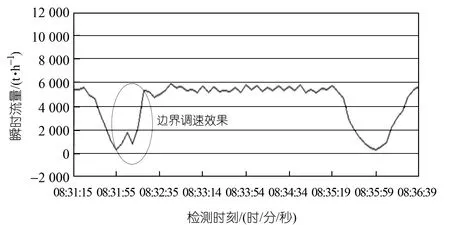

PID调节单周期中的超调是固有属性,又加之斗轮以较高的速度进入料垛边界,会出现上料太快引发超载的情况。边界调速中设计了超调预防程序,程序首先根据斗轮功率判断上料开始,在PID调节周期的起始,或超调发生前,将调节过程分解,使系统在流量稳定前经历多次超调,但这些超调全在设定点以下,不会引发超载。边界调速时瞬时流量见图4。程序在合适的时间内将PID指令参数中setpiont设定点值从小逐渐增大,回转速度经历由大到小再逐渐增大的过程,使瞬时流量逐步逼近目标设定点,当设定点值达到目标值时完成调节。当超调预防程序执行完成后,PID自动调速进入稳定期,流量能够跟随目标量稳定波动。

图4 边界调速时瞬时流量

4.6 保护性调速

当出现异常情况或者到大臂限速区域内时,回转速度需要快速降低甚至停止来保护设备,这种情况下,PID指令中的inhold功能可以实现快速降低输出至低速设定值,持续低速或停止直至限制解除。

4.7 调速的连贯性

对于取料机这种大惯性系统,速度变化要保证连贯性,不能出现速度的阶跃,作业中速度的跳变会造成严重的设备损伤。以上几种调速环节,必须全部经PID控制器调节后输出,才能保证速度是连续变化的,不可刚性地抛开PID控制器直接限定回转速度大小。

5 应用效果

5.1 流量稳定性分析

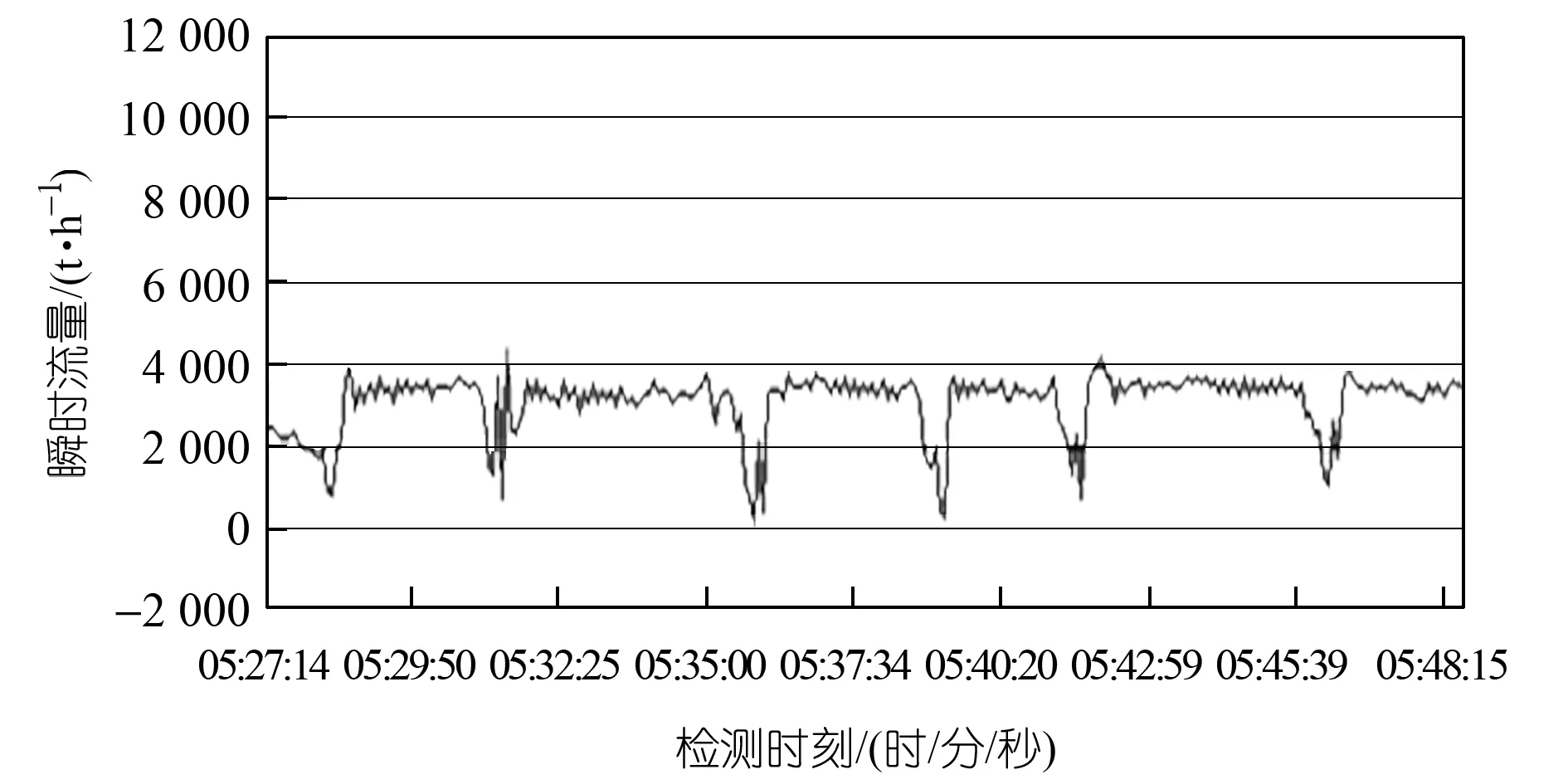

通过瞬时流量历史曲线来分析取料机自动调速模式下瞬时流量的稳定性。图5是一台取料机的瞬时流量历史曲线。该取料机目标瞬时流量为4 000 t/h,从曲线可以得出,多次回转上料过程中瞬时流量基本稳定在目标量下小幅波动。该瞬时流量历史曲线表明,自动调速模式投用后,取料瞬时流量非常稳定。

图5 取料机自动调速时的瞬时流量历史曲线图

5.2 取料效率分析

5.2.1 瞬时流量均匀度分析

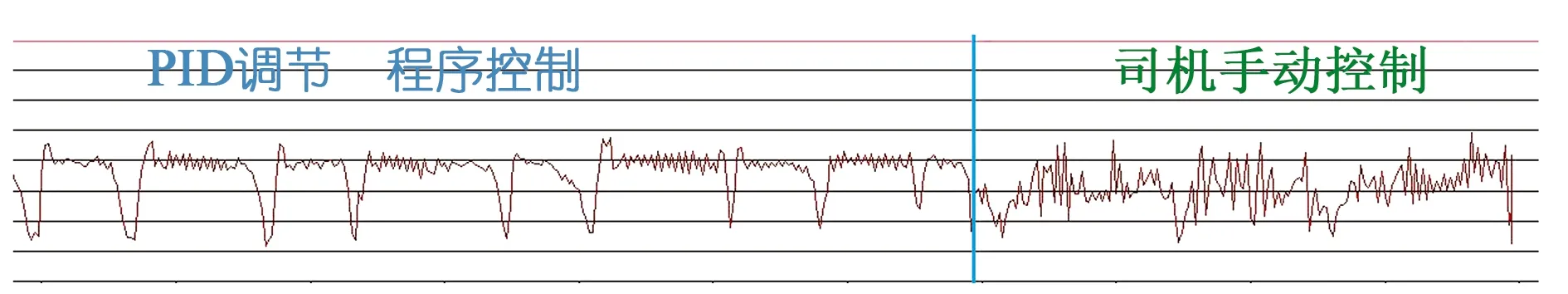

瞬时流量均匀度越好则取料效率越高。图6记录了PID回转自动调速与司机手动操作两种模式下的皮带秤瞬时流量曲线。可以看出,PID回转自动调速模式下,瞬时流量基本稳定在目标瞬时流量附近;而司机手动操作模式下,瞬时流量则呈现出不规则的曲线。结果表明PID回转自动调速模式下瞬时流量均匀度好,能够收获比较满意的流量曲线。

图6 PID自动调速与司机手动两种模式下皮带秤瞬时流量对比图

5.2.2 平均流量分析

2021年6月20日系统正式投用,统计对比系统投用前后10天内单流程中平均流量超过3 600 t/h的次数和占比,分析平均流量的提升效果。统计数据见表1,平均流量从次数和占比上都有了大幅的提升。

表1 PID自动调速投用前后单流程中平均流量超3 600 t/h的次数与占比

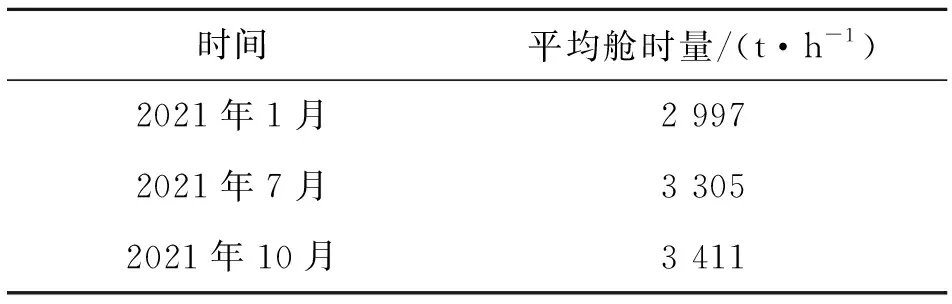

平均舱时量是衡量取料机平均流量的重要指标,平均舱时量越高取料机平均流量越大。2021年1月、7月、10月平均舱时量数据统计见表2,1月是自动调速投用前,7月和10月是自动调速投用后。通过投用前后平均舱时量数据对比可以得出,应用自动调速后,取料机平均流量可以普遍提升300~400 t/h。

表2 2021年1月、7月、10月平均舱时量

6 结语

采用罗克韦尔logix-5000系列PLC自带的PID功能,对取料机回转驱动控制方法进行了改造,对边界调速程序和速度调节连贯性进行了创新性设计,实现了取料机回转自动调速和超调预防。实践表明,该控制方法运行稳定,实现了取料机匀量取料,提高了取料效率,有效减少了超载的发生次数,降低了司机的劳动强度。该方案具有良好的可移植性,对港口无人化建设具有一定的参考意义。