一种端子具有刮擦功能的射频测试座的设计

高 辉

(苏州中兴联精密工业有限公司,江苏苏州,215151)

1 引言

连接器产品在使用过程中,端子接触表面常常会出现一些异物,比如SMT制程中的助焊剂、产品组装制程中的灰尘等,导致端子间接触电阻变大,且极不稳定,严重时甚至会影响导通性能。为了保证端子的可靠接触,我们通常会采用加大弹性端子接触时的正向力,或者连接器配插时保证有一定的刮擦距离(Wiping Distance)来有效地去除端子接触表面的异物,以减小接触电阻。

但是,弹性端子的正向力也不可能设计过大,除了产品结构和使用材料的限制外,过大的正向力也会加快对接触镀层的磨损,同时也会增大插拔力,影响互配使用时的手感。手机用精密电子连接器由于空间限制,现在设计的正向力都非常小,因此无法通过加大正向力来克服端子表面异物对接触电阻的影响。

刮擦距离的设定值也不可以太短,一方面是为了确保清除表面异物的效果,另一方面也是为了包容连接器产品的制造公差以及客户系统中结构件堆叠的公差,保证产品在遭受振动冲击时也能保持可靠地接触。一般设计,最短的端子也要有1.0mm以上的刮擦距离才较为保险。

但随着消费电子产业的发展,产品外形体积越来越小,例如VIVO X5 Max智能手机其厚度已做到了4.75mm,如此对连接器产品的尺寸空间要求越来越严苛。以BTB产品为例,嵌合高度为0.80mm已得到广泛应用,0.4mm嵌合高度的BTB产品也已有厂家开发成功。此类型的精密连接器产品,不可能设计有足够的刮擦距离,即使在端子接触区域打上凸点或凸肋,其改善效果也不会太明显。

由于结构所限,这类产品的端子接触表面更容易沾附有异物且不易被发现。因此对于手机连接器,设计具有刮擦功能的弹性端子显得尤为重要。

本文主要结合手机用RF Switch射频测试座(3.0x3.0)的开发,对一款具有刮擦功能的双向弹性端子结构设计作一概述。

2 RF Switch 射频测试座产品介绍

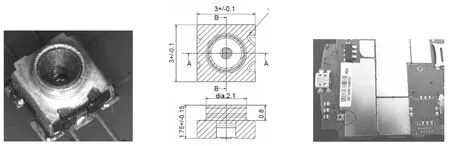

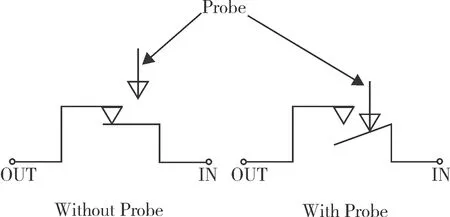

如图1所示,射频测试座主要用于手机生产组装过程中的射频性能测试,正常情况下其一对端子为常闭接触状态。测试过程中测试人员会使用如图2所示的探针插入射频测试座,射频信号将通过弹性端子与探针接入测试设备完成射频性能测试,测试OK后去除探针,测试座的接触端子恢复常闭状态。手机正常工作状态下,射频信号通过测试座的端子接入主板,其工作状态原理如图3所示。

(a)产品外形 (b)主要结构尺寸 (c)手机应用图例

图2 测试用探针

图3 测试座工作状态示意图

RF射频测试座的主要规格要求如下:

——电气性能:

1) 低功率接触阻抗(LLCR)50mΩ Max.

2) 耐电压(Withstanding Voltage): 300V A

3) 电压驻波比(VSWR): 1.2 Max. (0.1~3GHZ)1.3 Max. (3~6GHZ)

4) 插入损耗(Insertion Loss): 0.1dB Max.( 0.1~3GHz) 0.2dB Max.(3~6GHz)

5) 隔离度(Isolation): 20dB Min.( 0.1~3GHz)

15dB Min.(3~6GHz)

——机械性能:

1) 耐久性(Durability): 30 cycles;

2) 插入力(Mating force): 20N Max.;

拔出力(Un-mating force): 3N Min.。

3 初始产品结构设计及产品验证

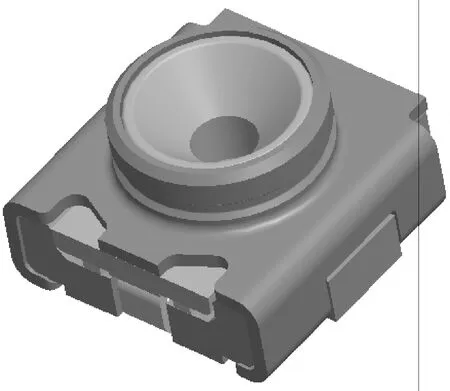

依据上述产品性能要求,初始设计方案如下图4和图5所示。

图4 产品外观

图5 产品爆炸图

公母端子的配合结构如图6所示。

(a) 端子配合图 (b)工作状态图 (c) 端子接触剖面图

设计方案说明:

1)弹性端子采用普通的悬臂梁结构,固定端子接触区域打双凸肋,以提高接触可靠性;

2)端子侧向向下弯折出倒刺结构,可竖直压入塑胶本体;

3)塑胶分两片式,可扣合在一起以固定端子;

4)金属外壳用于包容塑胶件并形成EMI屏蔽功能;

5)端子焊脚上部区域均采用镍隔离带电镀方式处理,可有效防止爬锡现象发生。

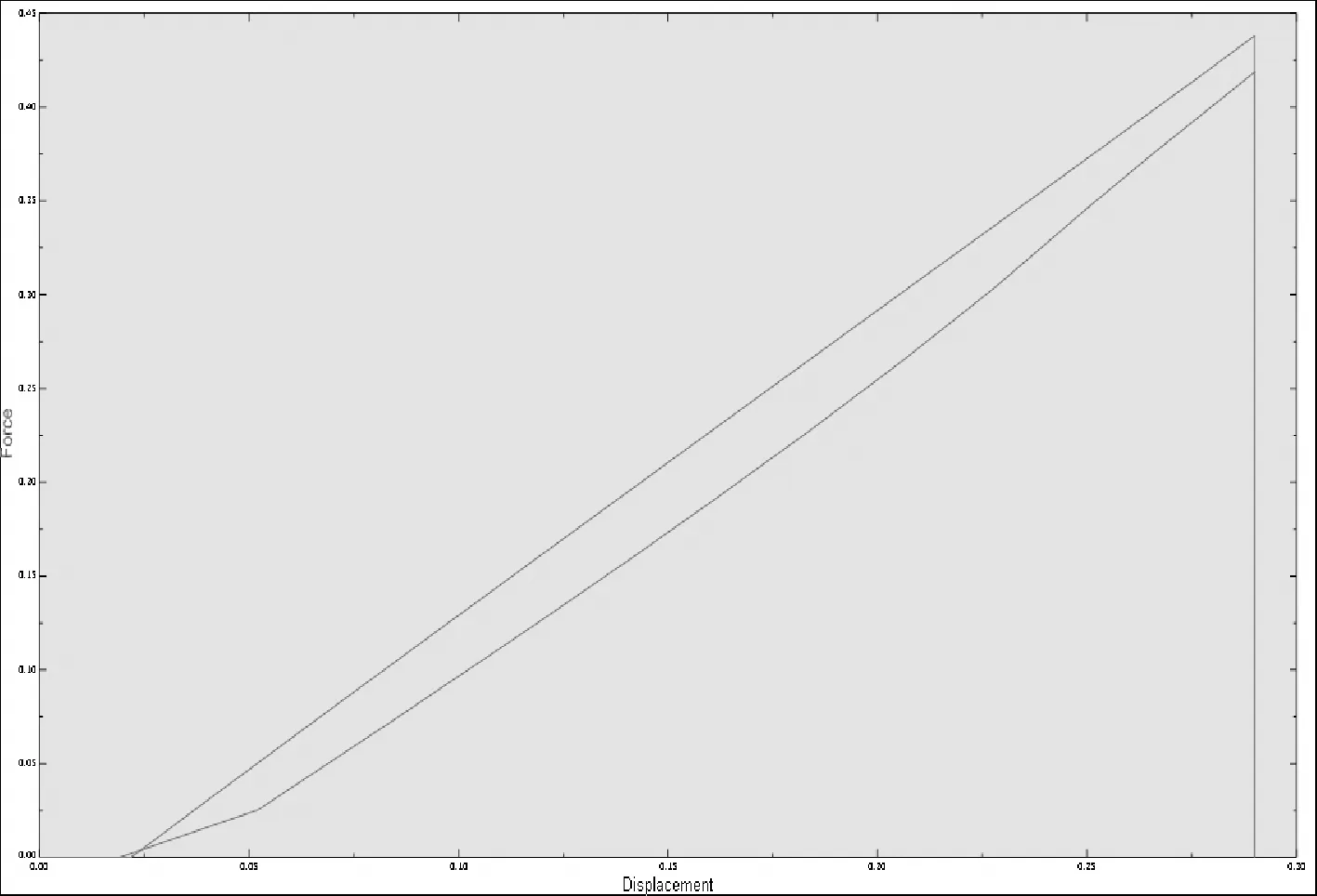

以上设计结构经过FEA仿真分析,端子力学性能完全符合设计要求,如图7所示。样品制作完成后,通过完整的信赖性测试分析,产品所有机械、电气性能及环境特性均满足产品设计规格要求。

图7 正向力曲线图 (F=0.42N)

但是,该产品在小批量出货过程中,客户反馈此测试座存在SMT后端子不导通、测试天线功率偏低等不良,不良率约有2%左右。

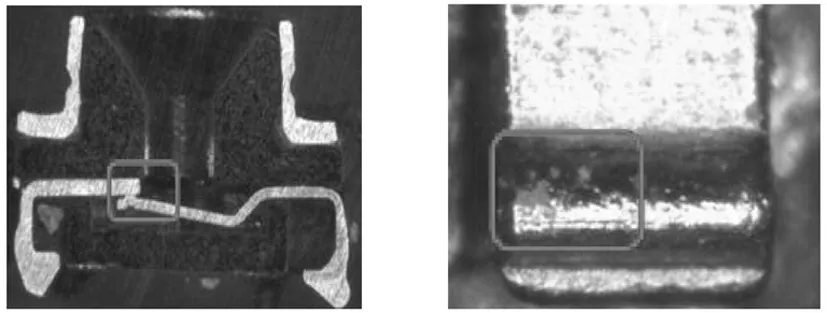

尽量样品在组装制程中均全部通过了导通测试,我们对不良样品的分析测试,产品外观良好,弹性端子的正向力也满足规格要求。在对不良样品进行拆解后发现,所有不良样品的端子接触区表面均存在有异物(如图8示),可见端子接触区域出现异物是导致测试座在使用端产生不良的根本原因。经分析,此异物成份为SMT制程中的助焊剂。

图8 接触区域异物图片

连接器产品在SMT制程以及手机组装制程中遇有助焊剂、灰尘等异物在所难免,一个结构设计好的连接器产品即使在存在异物的环境下必须仍能够可靠地工作。由于产品结构所限,再企图增大端子的正向力无法实现,必须考量在端子结构设计中增加刮擦功能以自动排除异物,保证端子的有效接触。而原有设计方案中,弹性端子与固定端子是直接接触的,接触过程中不会产生刮擦行程。

4 产品结构设计变更及产品验证

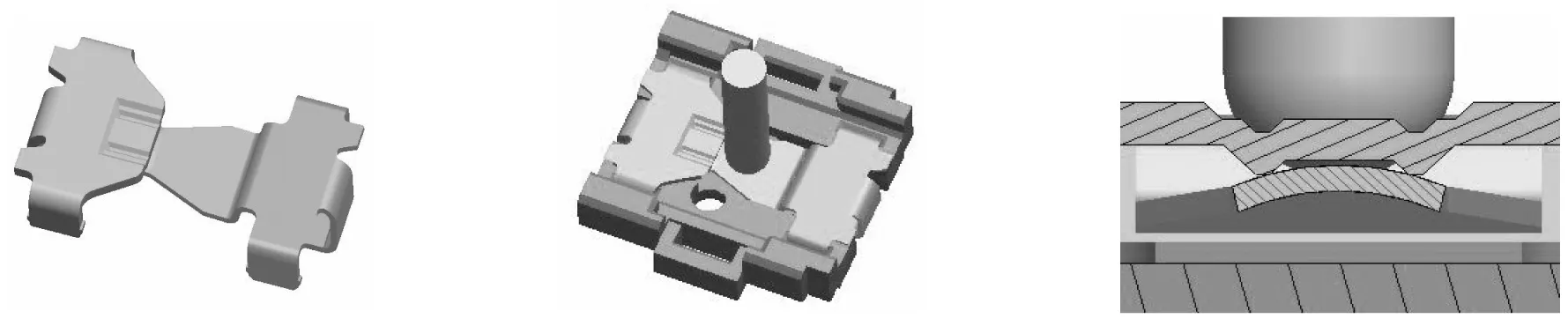

为了解决异物刮擦问题,我们重新设计了如图9所示的双向弹性端子结构。

图9 双向弹性端子配合结构

设计方案变更说明:

1)固定端子接触面从平面打双凸肋结构优化为倒V型结构;

2)弹性端子主体仍为悬臂梁结构,但在接触端设计成分叉式双弹性臂,通过固定端子给予一定的预压行程,分叉端子弹性臂会有一定收缩,弹性端子与固定端子接触的瞬间,会产生一定的刮擦距离;

3)端子接触区域采用两点式接触,接触导通稳定;

4)弹性端子依靠下料面的边缘与固定端子接触,会有更好的接触效果。

如此设计,端子具有双向弹性结构,可以有效实现刮擦排挤异物的功能。

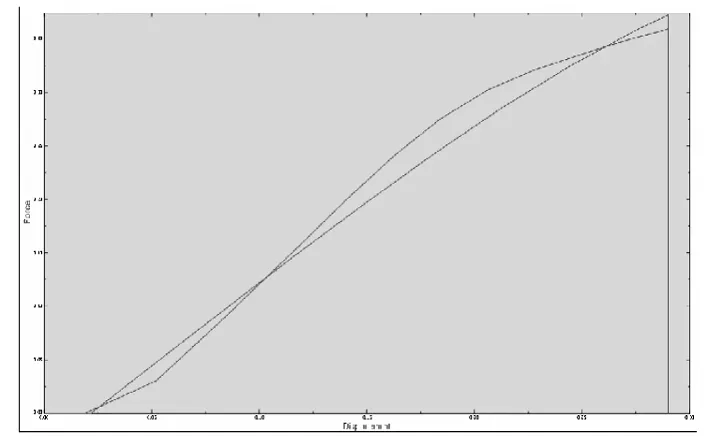

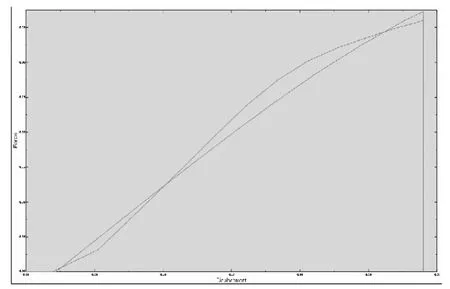

针对端子结构变更后的新方案,我们重新进行了FEA仿真分析,其分析模型和弹性端子两侧接触点的应力曲线分别如图10和图11所示。

图10 FEA分析模型

新型端子结构的样品在经过实际组装测试后,我们又进行了拆解分析,经观察固定端子两侧面有明显的刮擦痕迹,如图12所示。

左侧触点应力曲线图(F=0.35N)

右侧触点应力曲线图(F=0.35N)

(a)初态端子表面 (b)左侧接触面刮痕 (c) 右侧接触面刮痕

5 改善后产品性能测试结果

针对该款产品对异物的刮擦特性,我们专门进行了灰尘测试。将150pcs经SMT焊板后的产品装入放有各种灰尘异物的PE袋中,充分晃动后取出产品,用万用表分别测试其导通性能,并用毫欧姆计测量产品的接触阻抗。测试结果表明,沾染灰尘异物后的产品均可正常导通,阻抗数值也符合设计要求,说明现有端子刮擦异物功能有效。产品其他机械及电气性能参数测试结果均符合要求,相关测试结果不再赘述。

改善后的产品送客户小批量验证合格后,已进入批量交货状态,客户端未再有接触不良投诉发生。依据这种双向弹性端子结构,我们又相继开发了2x2、1.8x1.8、1.6x1.6等多个规格的RF射频测试座产品,形成了一个完整的产品系列。

6 总结

随着消费电子产业的发展,手机类连接器产品越来越轻、薄、短、小,其接触表面在生产及使用过程中沾染有异物在所难免,因此我们在结构设计时必须要充分考虑其刮擦异物功能,以保证其接触可靠性。除了本文介绍的双弹性端子结构外,我们在DDR、BTB、超薄卡类连接器等产品上通过端子触点形状、接触方式的设计在刮擦异物方面也都作了卓有成效的探索,此设计理念也可以扩展至其他产业的连接器产品。