基于力学响应的全厚式高模量沥青路面结构组合及优化

徐希忠, 韦金城, 张晓萌, 陈婷婷

(1.山东省交通科学研究院, 济南 250102; 2.高速公路养护技术交通行业重点实验室(济南), 济南 250102)

近年来,随着经济和社会的发展,中国交通运输结构发生了巨大的变化,车辆设计和汽车轮胎不断推陈出新,运输车辆朝大型化、拖挂化与集装箱方向发展。重型车辆不仅在数量上急剧增加,其总质量与轴载质量也屡创新高,重载交通作用下,使得沥青路面早期损坏严重,给沥青路面结构带来了严峻挑战,对沥青路面材料亦提出了更高要求。

按照中国公路建设传统经验,沥青路面结构总厚度通常在70 cm以上,然而随着国家对生态环保的日益重视,砂石料开采受到限制,导致公路建设原材料严重缺乏,不仅严重影响公路建设进度,也极大地提高了路面工程造价。全厚式耐久性沥青路面结构与传统沥青路面结构相比,路面总体厚度具有可减薄30 cm以上的潜力,而且其结构使用寿命可超过35年,在节约资源、保护生态环境、降低全寿命周期成本等方面优势明显。同时,欧美各国对沥青路面结构形式做了大量调查分析,发现多种沥青结构形式中,精心施工的全厚式沥青路面结构病害为非结构性损坏,可长期保持良好使用性能。

大量研究表明,最初在法国提出的高模量沥青混凝土EME应用超过了20年,其实现途径主要包括采用硬质沥青、添加高模量改性剂、添加岩沥青等,相比于添加剂法,采用硬质沥青质量较容易控制,且经济优势明显[1-2]。硬质沥青是指25 ℃针入度小于25/10的沥青胶结料,主要特点为针入度小、黏度大,与矿料拌和后产生高模量沥青混凝土,可大幅度缓解沥青路面车辙,提升结构性能[3-4]。文献表明,硬质沥青混合料综合性能优良,可用于沥青路面结构提升层[5-6]。硬质沥青混合料有以上优势,在中外道路工程中得到了广泛应用,包括高模量沥青混凝土用于道路和机场铺面[7-9],用于城市道路交叉口与长大纵坡中预防车辙[10-11]。

对于全厚式沥青路面,Marshall 等[12]在考虑沥青混合料疲劳阈值的前提下,论述了在实际力学经验法热拌沥青混合料(mechanics-experience hot-mix with asphalt mixture,M-E-HMA)全厚式沥青路面设计中考虑热拌沥青混合料疲劳寿命极限(hot-mix with asphalt mixture fatigue endurance limit,HMA-FEL)的各种方法,并提出采用程序进行路面结构设计的建议。Zhang等[13]采用目测和红外图像采集的方式研究了全厚式沥青路面施工过程中黏土球产生状况,发现红外图像采集系统适合于黏土球的检测,且路面结构中黏土球呈椭圆形,直径为2.5~10 cm,最大黏土球深度几乎贯穿整个表面。李涛等[14]研究了两种全厚式沥青路面和半刚性基层沥青路面的受力特点、力学响应特征,并应用M-EPDG程序对三种沥青路面进行了永久变形预估,结果表明全厚式沥青路面整体结构性能优良,对提升路面整体试验寿命具有明显的优势。沈孔健[15]运用弹性层状体系理论,以土基压应变为设计指标,分析探讨了不同胎压及轴重下轴载换算指数,结果表明轴重对土基压应变影响较大。

然而,关于高模量沥青混凝土在全厚式沥青路面中的适应性及合理层位设置的研究还鲜有报道,关于其组合优化的研究更是少之又少。

基于此,为明确高模量沥青混凝土应用于全厚式沥青路面对结构力学响应的影响,进而确定高模量沥青混凝土在全厚式沥青路面合理层位设置,依托沾临高速实体工程,基于山东省典型全厚式沥青路面结构,应用法国路面结构分析软件LCPC Alize[16]中力学计算模块,分析沥青路面结构力学响应的差异,确定高模量沥青混凝土合理层位,随后采用正交试验,确定全厚式高模量沥青路面的力学指标影响因素,并验证层位设置的合理性,研究成果可丰富中国路面结构形式,进一步推广应用高模量沥青混凝土,提升全厚式沥青路面的耐久性。

1 高模量沥青混凝土设计及参数获取

1.1 试验材料

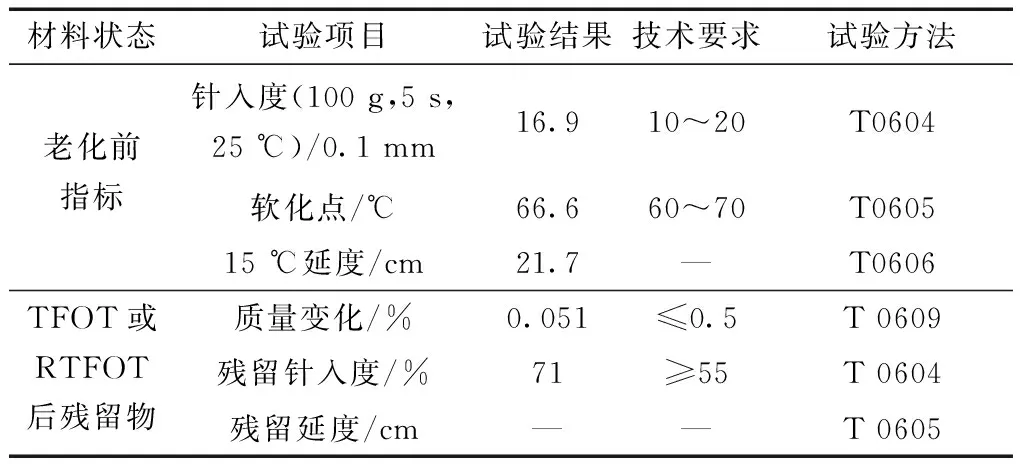

依托沾临高速试验路工程,集料选用螺狮山石灰岩,沥青胶结料采用国产15#硬质沥青,其基本指标如表1所示。选取EME-14(连续)、EME-14(间断)、EME-20三种级配为研究级配,级配设计结果如表2所示。

表1 15#硬质沥青技术指标

表2 硬质沥青混合料级配

1.2 高模量沥青混凝土设计

将试验材料用于室内试验,试验使用高模量沥青混凝土设计参考法国设计方法进行,设计结果及要求如表3所示。

表3 高模量沥青混凝土设计结果

1.3 结构参数获取

本文中采用上述设计的高模量沥青混凝土,中国现行公路沥青路面设计规范JTG D50—2017[17]中明确提出采用单轴压缩动态模量作为沥青层材料参数,进行路面结构分析与设计。为了更好地促进高模量沥青混合料在中国的应用, 又可与新版沥青路面设计规范对接,本文中高模量沥青混凝土动态模量取值均采用20 ℃、10 Hz条件下单轴压缩模量,经实测高模量沥青混凝土标准条件下的动态模量为16 000 MPa。

2 路面结构与计算方案

2.1 路面结构

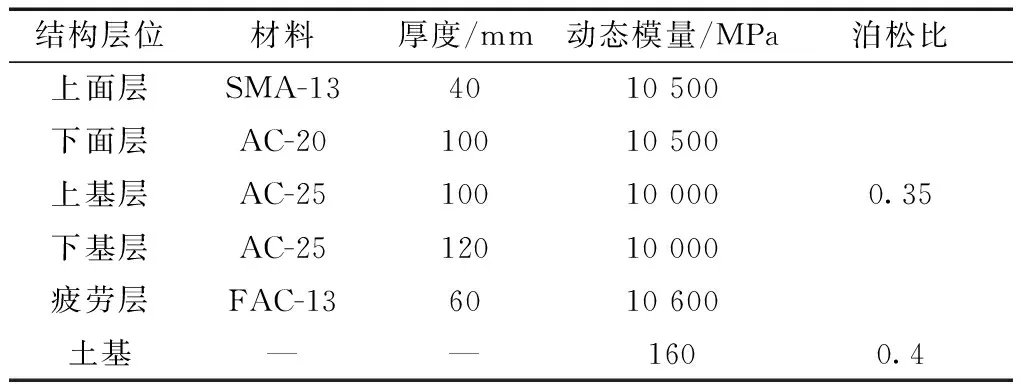

依托沾临高速实体工程,基于山东省典型全厚式沥青路面结构,本文中采用的路面结构如图1所示,采用的计算参数见表4。

图1 典型全厚式沥青路面结构Fig.1 Typical full thickness asphalt pavement structure

表4 计算采用典型全厚式沥青路面结构参数

2.2 荷载模型

基于弹性层状理论体系设计柔性路面时,荷载模型必须是轴对称的, 即轮载与路面的接触面积为圆形,并假定接触压力在圆形范围内均匀分布,其大小与轮胎胎压相等。虽然,实际轮载与路面的接触形状并非标准圆形,但由于计算采用荷载为标准轴载,因而产生的误差非常小,可以满足工程需求。

本文中选取车辆静止状态下引起的结构响应为最不利状态进行分析,以证明高模量沥青混合料用于全厚式沥青路面对路面结构性能的改善,将车辆荷载简化为静态荷载,荷载参考中国现行公路沥青路面设计规范取定,荷载P图示如图2所示。

图2 力学响应计算荷载图示Fig.2 Load diagram of mechanical response calculation

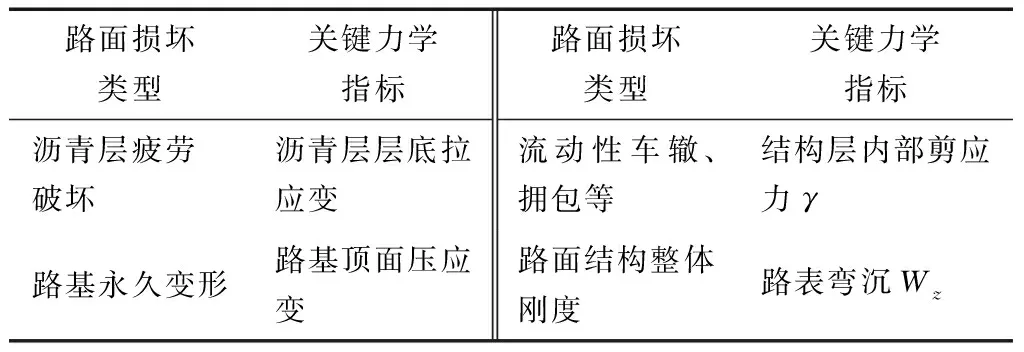

2.3 力学响应指标选定

当前,采用力学-经验法的基本思路构建路面结构设计体系是路面设计发展的趋势所在,一般采用力学-经验法进行路面结构设计时,需要根据路面结构类型及材料参数确定关键力学指标,参考国际上几个代表性国家沥青路面设计方法,采用表5中力学响应指标,开展高模量沥青混凝土路面力学响应分析。

表5 关键力学响应指标

2.4 计算方案

为明确高模量沥青混合料在全厚式沥青路面中合理层位,拟定6种工况,即典型全厚式沥青路面和分别将高模量沥青混合料用于下面层、基层、底基层、 基层+底基层、下面层+底基层,分别计算6种工况下路面结构力学响应,以确定高模量沥青混合料的合理层位设置。

3 高模量沥青混凝土合理层位设置

3.1 剪应力

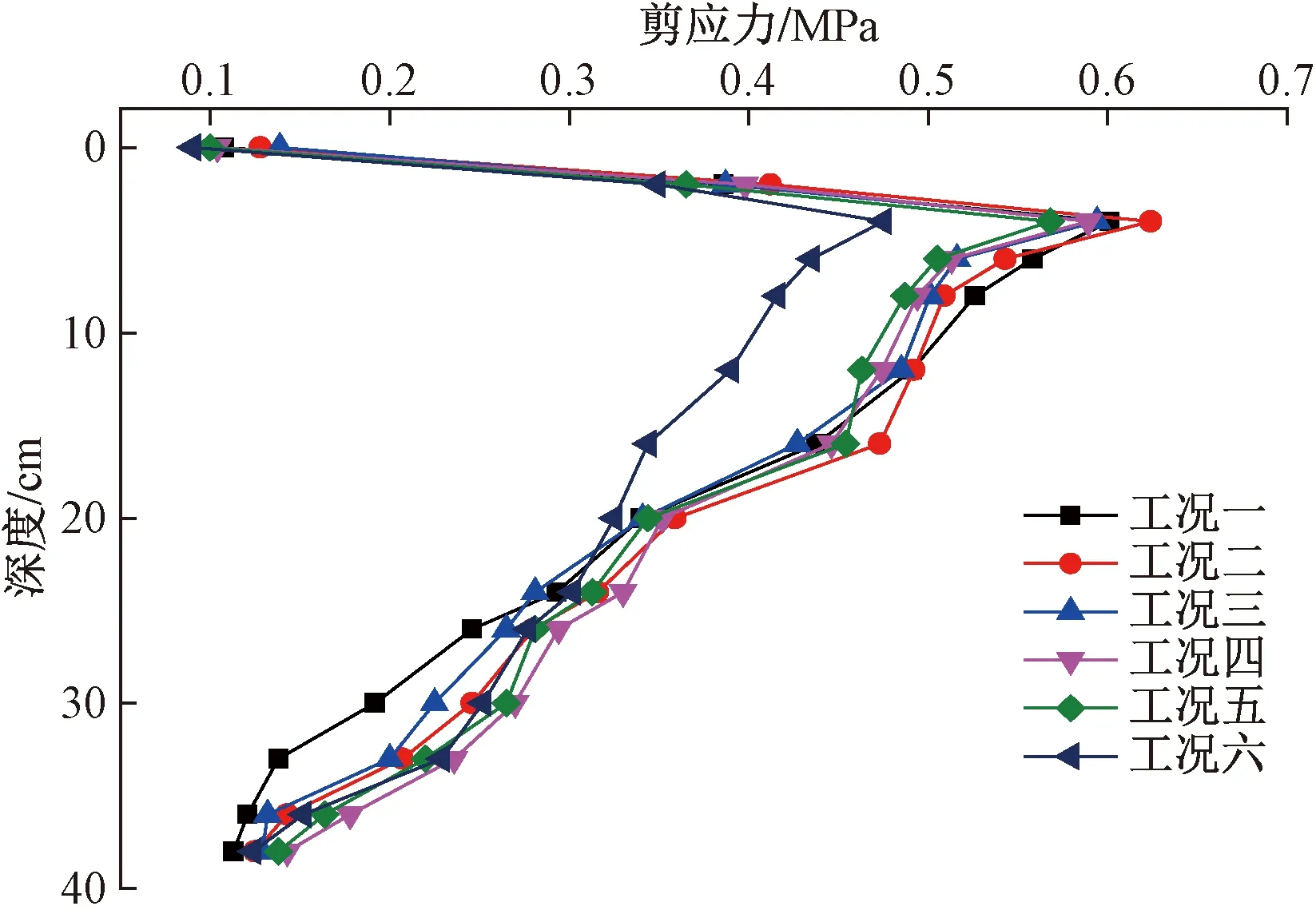

图3所示为荷载作用6种工况下路面结构内部结构纵向剪应力在内侧轮载中心处沿深度方向变化情况;图4所示为6种工况下剪应力改善率情况。

由图3和图4可知,6种工况条件下,路面结构剪应力最大值均位于上面层底部(距路表40 mm),工况二条件下剪应力最大,这是由于下面层高模量沥青混合料的设置,下面层模量增大,使得剪应力增大,工况六同样在下面层设置了高模量沥青混合料层,但由于底基层中也设置了高模量沥青混凝土层,使得结构受力更加合理,最大剪应力反而比其他工况都要小,改善率达到22.3%。

图3 6种工况下剪应力沿深度方向分布Fig. 3 Distribution of shear stress along depth under six working conditions

图4 6种工况下剪应力改善率Fig.4 Shear stress improvement rate working under six conditions

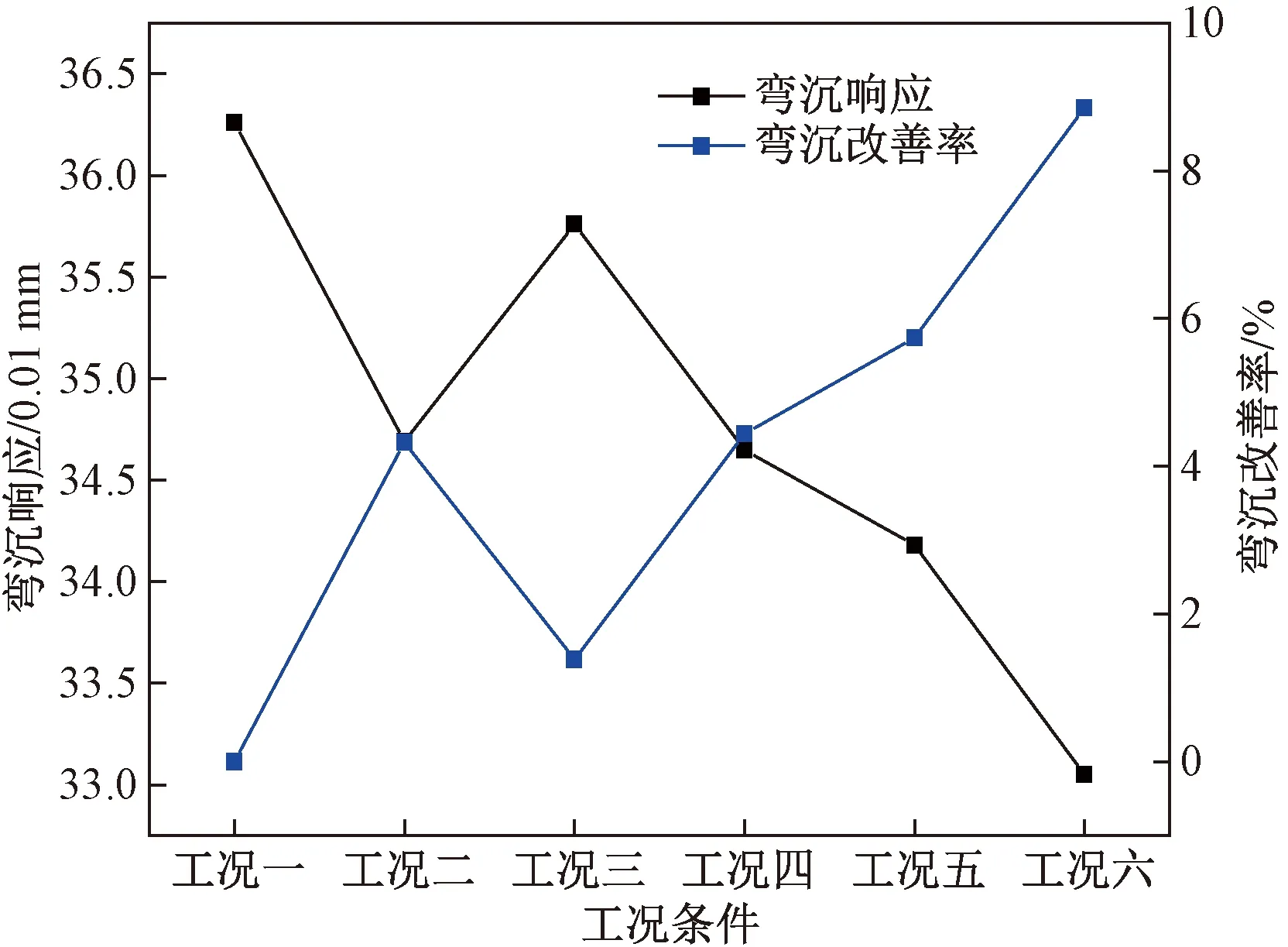

3.2 荷载中心点弯沉

根据分析结果,图5所示为6种工况条件下路表弯沉响应规律及改善率。

由图5可知,6种工况条件下,含高模量沥青混凝土层的结构弯沉响应均小于不含的结构,由于放置层位不同,改善率有所差异,位于下面层及底基层时改善率最大,达到5.9%。

图5 轮隙中心点弯沉响应及改善率Fig.5 Deflection response and improvement rate of center point of wheel gap

3.3 沥青层层底拉应变

图6所示为荷载作用6种工况下路面结构拉应变沿深度方向分布,图7所示为各工况下拉应变改善率。

图6 六种工况下弯拉应变沿深度分布Fig.6 Distribution of bending tensile strain under six working conditions

图7 六种工况下弯拉应变改善率Fig.7 Improvement rate of bending tensile along depth stress under six working conditions

由图6和图7可知6种工况条件下,沥青路面结构最大弯拉应变均发生于沥青层层底,弯拉应变沿深度方分布规律并不一致,高模量沥青混合料层的设置,均使路面沥青层层底最大弯拉应变减小,只是由于设置层位的不同,使得弯拉应变减小幅度有所不同,其中,工况六的沥青层层底弯拉应变最小,改善率达到26.4%,从理论角度说明,高模量沥青混合料用于下面层和底基层对弯拉应变改善作用最大。

3.4 路基顶面压应变

6种工况条件下路基压应变响应规律及改善率如图8所示。

由图8可知,六种工况条件下,含高模量沥青混凝土层的结构土基压应变响应均小于不含的结构,由于放置层位不同,改善率有所差异,位于下面层及底基层时改善率最大,达到22.75%。

图8 六种工况下土基压应变响应及改善率Fig.8 Response and improvement rate of soil foundation under six working conditions

4 各层模量的影响

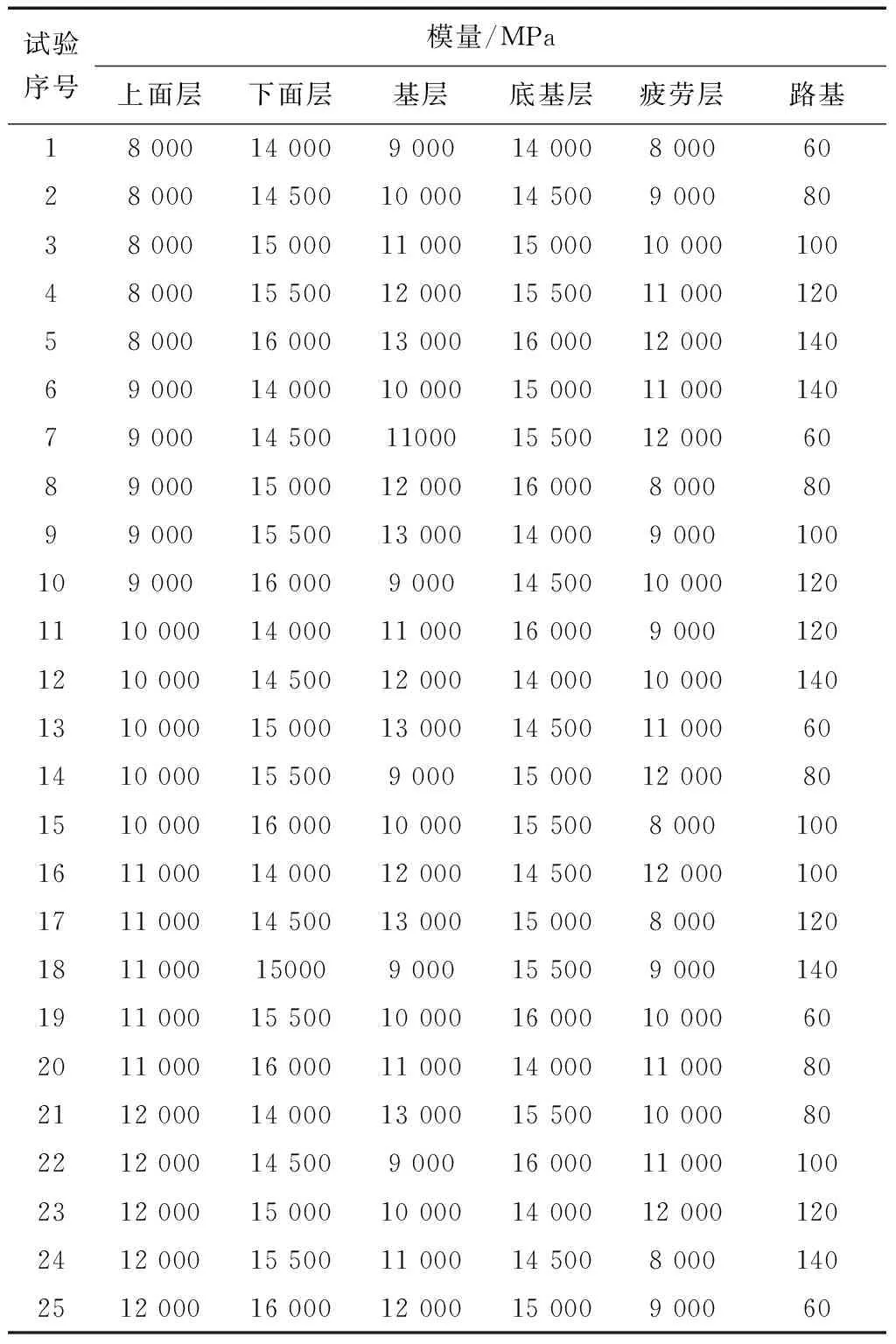

如前所述,高模量沥青混合料层为位于下面层和底基层为最为合理。 为分析各结构层模量对全厚式高模量沥青路面力学响应的影响,拟定计算方案如表6所示的计算方案,计算结果如表7所示。

表6 不同模量水平计算方案

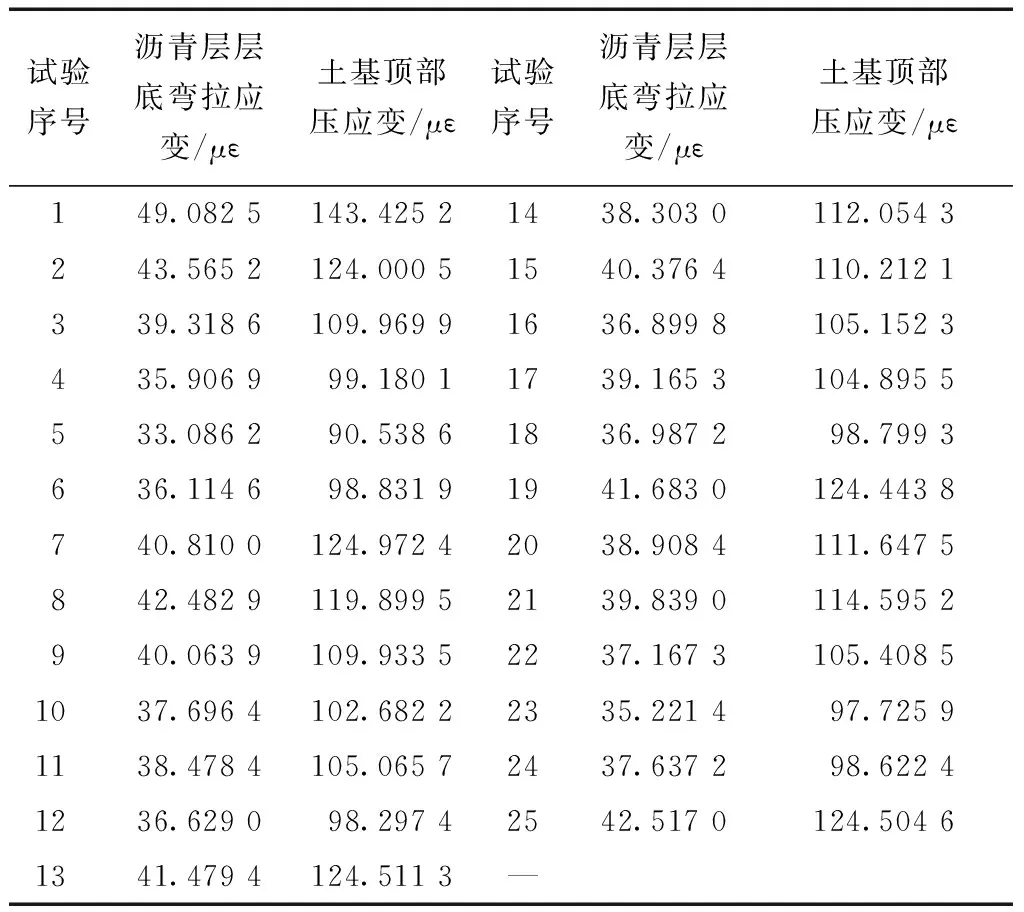

表7 正交试验计算结果

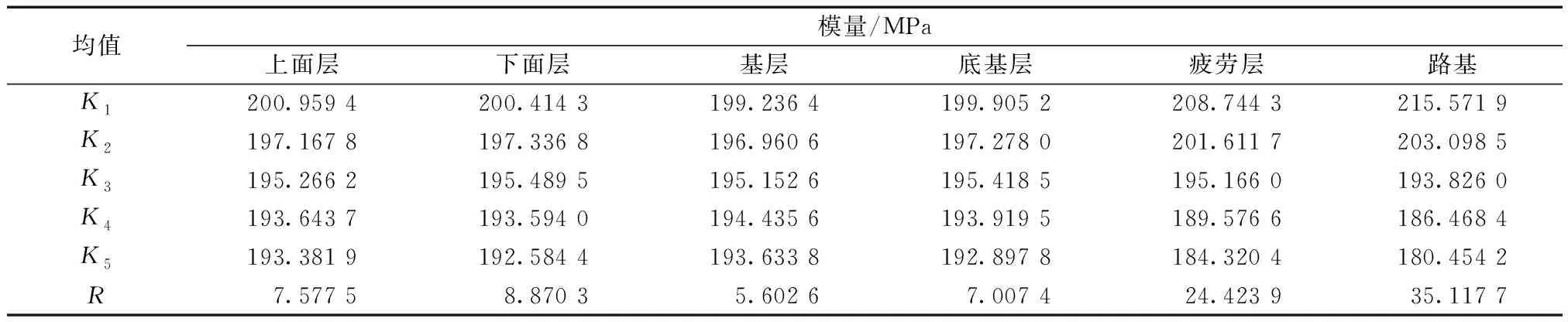

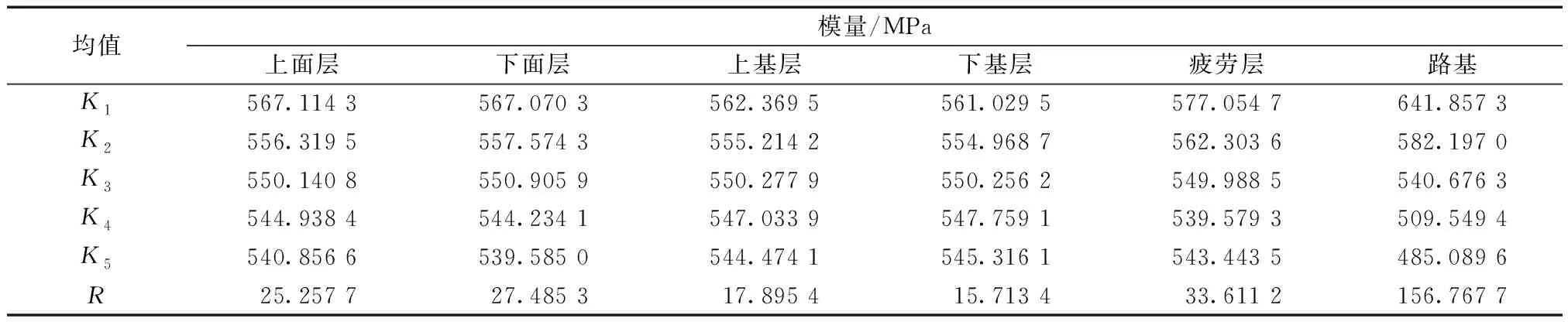

根据表7计算结果,并分析各类因素极差,结果如表8和表9、图9与图10所示。

表8 沥青层层拉应变极差计算结果

表9 土基顶部压应变极差计算结果

图9 沥青层层底弯拉应变极差分析结果Fig. 9 Analysis results of bottom bending strain on top of soil foundation

图10 土基顶部压应变极差分析Fig.10 Range analysis of compressive strain tensile range of asphalt layer

从图9可以看出,各层模量对沥青层层底弯拉应变值的影响程度依次为:路基模量>疲劳层模量>底基层模量>下面层模量>上面层模量>基层模量。可见路基模量、疲劳层模量、底基层模量、下面层模量对沥青层层底弯拉应变值有显著影响。由图10可见,各层模量对路基顶面压应变的影响程度依次为:路基模量>疲劳层模量>下面层模量>上面层模量>基层模量>底基层模量。综合分析图9和图10,可见土基模量对于沥青层底弯拉应变值及土基顶面压应变值影响最大,因此,全厚式高模量沥青路面结构对于土基刚度要求比较高;对于疲劳层,其作为功能层,大部分采用细级配和富沥青含量,在设计和应用中应注重保证其刚度,底基层和下面模量对于其弯拉应变和土基压应变也有较大影响,此处,也证明了高模量沥青混合料设置于下面层和基层的合理性。综上分析,可采取提升土基模量(对路基进行特别设计)、使用高模量沥青混合料、采用富沥青疲劳层等技术手段来改善沥青路面结构性能,以此来获得耐久性沥青路面。

5 结论

(1)6种工况条件下,路面结构剪应力最大值均位于上面层底部(距路表40 mm),工况二条件下剪应力最大,工况六最大剪应力反而比其他工况都要小,改善率最大,达到了22.3%。

(2)6种工况条件下,沥青路面结构最大弯拉应变均发生于沥青层层底,弯拉应变沿深度方分布规律并不一致,其中工况六的沥青层层底弯拉应变最小,改善率达到26.4%。

(3)6种工况条件下,含高模量沥青混凝土层的结构弯沉、土基压应变响应均小于不含的结构,最大改善率分别达到了5.9%和22.75%。

(4)从理论角度分析,要降低路表弯沉、减小沥青层层底弯拉应变及路基顶部压应变、降低上面层底部剪应力,在下面层和底基层设置高模量沥青混凝土层合理。

(5)经正交试验,极差分析得出,高模量沥青混凝土层设置于下面层及底基层是合理的,可以通过提升路基模量、采用高模量沥青混合料、设置抗疲劳层来获得耐久性沥青路面。