提高铁路混凝土在盐类结晶环境下的抗侵蚀能力

邬梦宇

(中铁二十二局集团, 北京 100053)

硫酸盐侵蚀对铁路混凝土的耐久性具有比较重要的影响,近年来,中国的铁路网络建设逐渐向西部推进,在铁路涵洞、隧道衬砌以及桥墩等建筑物结构中逐渐出现了比较严重的硫酸盐侵蚀问题[1-3],在硫酸盐侵蚀的环境条件下,混凝土腐蚀程度与环境水和土中硫酸根离子浓度、环境温度以及混凝土表面干湿交替程度等有关,与化学侵蚀破坏相比,盐类结晶破坏更加严重,多发生在露出地表的毛细吸附区和隧道的衬砌部位,破坏比较明显[4]。受到硫酸盐结晶侵蚀后的混凝土结构会出现明显的表面剥落、膨胀开裂以及腐蚀等现象,降低了混凝土结构的强度和耐久性能,严重影响着铁路工程施工的安全性,并带来了大量的经济损失。因此,研究提高铁路混凝土在盐类结晶环境下的抗侵蚀能力具有十分重要的现实意义。

近年来,国内外针对盐类结晶对混凝土的侵蚀性研究报道不断增加。Hayne等[5]在1996年就提出混凝土在硫酸盐物理结晶过程中所受到的劣化破坏并没有得到足够的重视,相关的研究及报道比较少。Hime等[6]在相关研究中观察到当混凝土、砂浆或者石材的表面暴露在硫酸钠溶液中时,其表面通常会变白,并且会剥蚀其表面,认为这种劣化机制为“盐水合作用破坏”。Thaulow 等[7]对盐结晶引起混凝土劣化的机理进行了研究。Hartell等[8]提出采用机械性能的变化来对混凝土硫酸盐结晶劣化的程度进行量化。Bassuoni等[9]研究了混凝土试件在硫酸钠溶液中不同浸泡方式下的耐久性变化情况,主要分为完全浸泡、半浸泡以及干湿循环。杨全兵等[10]认为硫酸钠盐结晶产生的混凝土膨胀和剥蚀破坏随着盐浓度和干湿循环次数的增加而增大,而在降温作用下,硫酸钠溶液盐结晶体积膨胀率和结晶压随着盐浓度增加显著增大。邓德华等[11]对混凝土硫酸盐结晶破坏理论的研究进展进行了总结,认为混凝土硫酸盐结晶破坏的试验结果和现象与盐结晶经典理论还存在很大的争议,仍需要进一步的开展相关研究。2009年美国混凝土协会耐久性规范中将混凝土物理结晶侵蚀破坏单独列出,以区别于混凝土硫酸盐化学侵蚀破坏,指出混凝土物理结晶侵蚀是在盐类溶液侵入混凝土后,经过水分蒸发在混凝土内部孔隙中结晶出来,通过结晶盐的不断累积产生一定的结晶压,从而导致混凝土的结构破坏。有研究表明,选择合理的水泥及掺合料品种、降低混凝土的水灰比、掺入引气剂、加强混凝土的养护以及在混凝土表面增加耐腐蚀性的保护层等措施可以防止硫酸盐侵蚀对混凝土结构的破坏[12-13]。以粉煤灰和矿渣粉为代表的矿物掺合料对于提高混凝土的工作性能、耐久性和稳定性有着重要的作用,已经成为铁路混凝土的必要组分。在盐类溶液全浸泡或者含盐类土壤全埋的情况下,合理的矿物掺合料掺量能够大幅度提高混凝土的抗侵蚀性能。胡飞龙等[14]认为根据水泥矿物组成和C3A含量,确定合理的聚羧酸减水剂品种,能够较好的提高水泥砂浆的抗硫酸盐侵蚀性能。余雪峰等[15]认为在复杂环境条件下粉煤灰的加入能够有效提高混凝土抗硫酸盐侵蚀的耐久性能。祝苗苗等[16]认为粉煤灰和硅灰复合掺加可提高混凝土抗硫酸盐侵蚀的能力,而矿粉的掺入对混凝土的抗硫酸盐侵蚀能力影响较小。袁斌等[17]对混凝土硫酸盐侵蚀及防护研究进展进行了总结,并综述了普通混凝土在硫酸盐环境中受侵蚀机理,对今后的研究方向作了简要的讨论。但是,也有研究结果显示在盐类溶液半浸泡状态下粉煤灰以及矿渣粉等掺合料的加入反而会加快混凝土盐类结晶的破坏速度[18-19]。

纳米SiO2由于具有较强的火山灰活性和较大的比表面积,可以有效提高混凝土结构的密实性和强度,从而提高其抗硫酸盐侵蚀的能力[20-22];引气剂是配制高性能混凝土的关键外加剂之一,引气剂的合理使用能改善混凝土内部的气泡质量,提高混凝土的拌和物性能及稳定性,同时,适当的引气可以释放硫酸盐结晶破坏压力,有效抑制或减缓混凝土由硫酸盐结晶引起的膨胀。黄法礼等[23]认为混凝土抗硫酸盐侵蚀性能随含气量增大呈现先增大后减小的趋势,控制新拌混凝土含气量大于4%时即可满足盐类结晶破坏环境下对混凝土气泡参数的要求。李兆刚[24]认为含气量对铁路混凝土抗硫酸盐侵蚀性能的影响非常复杂,在实际工作中应控制适宜的含气量。胡文龙等[25]认为引气剂的加入能够改变混凝土的孔径分布及孔隙形状,从而可以降低盐结晶破坏压力的影响,提高硫铝酸盐水泥混凝土抵抗硫酸钠盐结晶破坏的能力。因此,现以某铁路隧道衬砌部位混凝土为研究对象,通过硫酸盐干湿循环实验来模拟衬砌混凝土结构在盐类结晶环境下的侵蚀工况,以混凝土结构的质量损失率、相对动弹性模量和抗压强度耐蚀系数为评价指标,开展了掺入纳米SiO2和引气剂GEM对提高混凝土在盐类结晶环境下的抗侵蚀能力研究,以期为铁路建设过程中混凝土在盐类结晶环境下的耐久性设计提供一定的技术支撑。

1 实验部分

1.1 原材料

实验用水泥为山东莒州水泥有限公司生产的P·O 42.5普通硅酸盐水泥(其化学组成见表1),水泥密度为3.09 g/cm3,比表面积为362 m2/kg,烧失量为2.91%,初凝时间为181 min,终凝时间为269 min,28 d抗压强度为48.6 MPa;实验用粉煤灰为南京热电厂的Ⅱ级粉煤灰(其化学组成见表1),密度为2.37 g/cm3,比表面积为539 m2/kg,28 d活性指数为85%;实验用纳米SiO2由泰弘晟达新材料有限公司生产,SiO2质量分数大于99.9%,密度为2.2 g/cm3,比表面积为610 m2/kg;实验用细骨料为细度系数为2.8的普通河砂;实验用粗骨料为5~15 mm的花岗岩碎石;实验用减水剂为昆明生威公司生产的聚羧酸高性能减水剂SW;实验用引气剂为实验室自制的双子表面活性剂型GEM引气剂。

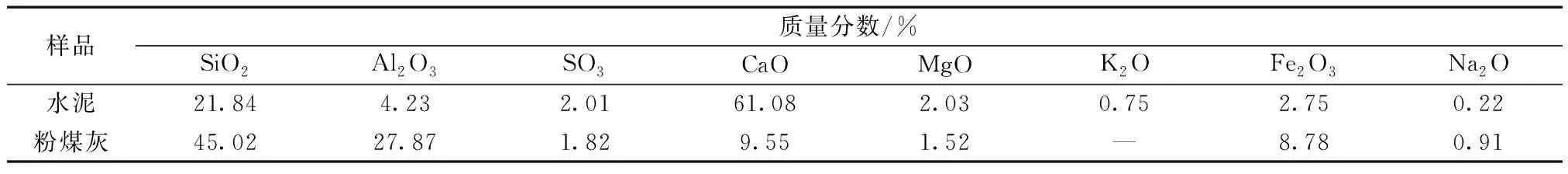

表1 实验用水泥和粉煤灰的化学组成Table 1 Chemical composition of cement and fly ash for experiment

1.2 混凝土配合比设计

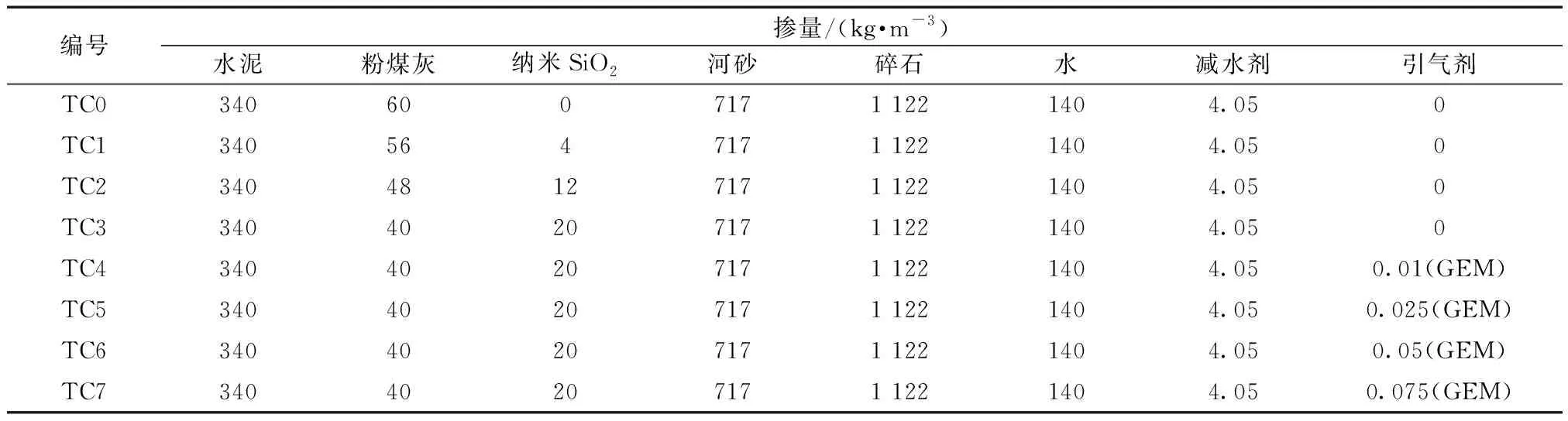

以考察纳米SiO2以及引气剂GEM不同加量时混凝土的抗盐类结晶侵蚀性能为依据,进行了混凝土配合比的设计。通过调整减水剂以及其他外加剂的掺量,将基准混凝土的坍落度调整至(120±10) mm范围内,水胶比均控制在0.35,配合比设计结果见表2。

表2 混凝土配合比设计结果Table 2 Design results of concrete mixing proportion

1.3 实验方案

混凝土在盐类结晶环境下的抗侵蚀能力评价实验参照国家标准GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的抗硫酸盐侵蚀实验方法,为模拟工程实际情况,采用干湿循环实验的方式进行。具体实施步骤为:按照1.2节中的混凝土配合比设计结果制作尺寸为100 mm×100 mm×100 mm的试件,将试件在标准养护条件下养护56 d后取出,擦去表面水分,在(80±5) ℃的恒温条件下干燥48 h;然后再将试件放入5%的Na2SO4溶液中进行浸泡实验,不同试件之间应保持20 mm左右的间距,同时液面应高出试件顶部20~30 mm,持续浸泡14 h,然后取出试件使其自然风干1 h,再立即转入(60±5) ℃下烘干8 h,最后取出自然冷却1 h,完成后再将试件放入5%Na2SO4溶液中继续浸泡,以上为持续时间为24 h的1次干湿循环实验过程;为保证硫酸盐浓度稳定,每隔30 d更换一次溶液;最后依据标准GB/T 50082—2009要求测定不同循环周期下混凝土试件的质量损失率、相对动弹性模量和抗压强度耐蚀系数变化情况,考察混凝土在硫酸盐结晶环境下的抗侵蚀能力。

2 结果与讨论

2.1 纳米SiO2掺量对混凝土抗侵蚀能力的影响

2.1.1 质量损失率

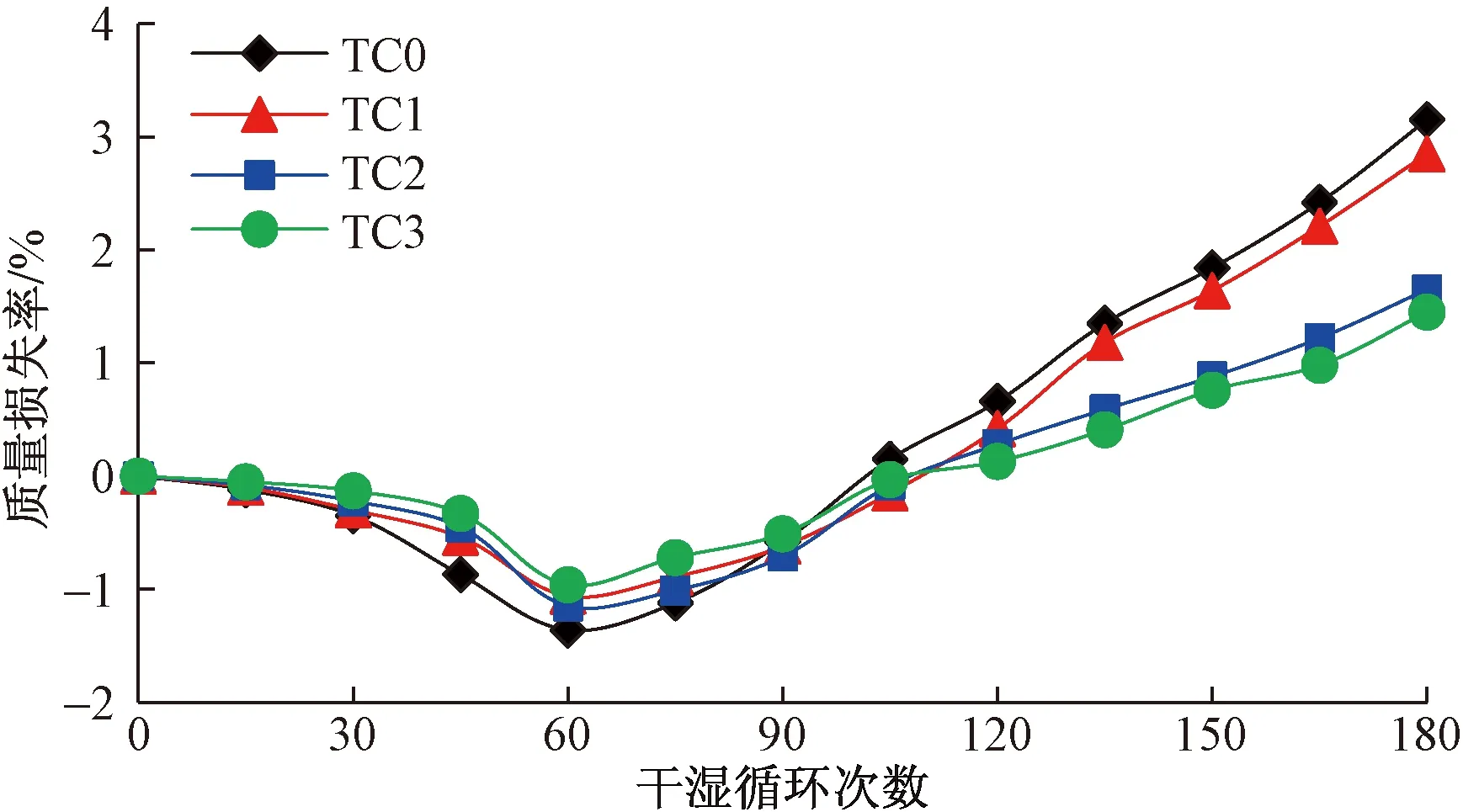

图1为不同纳米SiO2掺量的混凝土试件经过不同干湿循环实验周期后的质量变化情况,由图1结果可以看出,随着干湿循环实验次数的增大,不同混凝土试件的质量损失率均呈现出“先减小后增大”的趋势。在干湿循环实验初期,四种混凝土试件的质量均缓慢增大,当干湿循环次数达到60次时,试件的质量增大量达到最大,其中TC0试件的质量增大量最大可以达到1.36%,而TC3试件的质量增大量最大仅为0.96%;在干湿循环实验后期,四种混凝土试件的质量均逐渐减小,当干湿循环次数达到180次时,TC0试件的质量损失率最大可以达到3.15%,而TC3试件的质量损失率最大仅为1.45%。这说明掺入纳米SiO2后混凝土试件的抗硫酸盐侵蚀能力有所增大,且随着纳米SiO2掺量的不断增大,试件的质量损失率逐渐降低,表明硫酸盐干湿循环对试件的破坏程度逐渐降低。

图1 不同纳米SiO2掺量对混凝土质量损失率的影响Fig.1 Effect of different nano-SiO2 content on concrete quality loss rate

2.1.2 相对动弹性模量

图2为不同纳米SiO2掺量的混凝土试件经过不同干湿循环实验周期后的相对动弹性模量变化情况,由图2结果可以看出,随着干湿循环实验次数的增大,不同混凝土试件的相对动弹性模量均呈现出“先增大后减小”的趋势。大约经过60次的循环实验后混凝土试件的动弹性模量达到最大,此后随着干湿循环实验次数的增大,动弹性模量逐渐减小,当干湿循环次数达到180次时,TC0试件的相对动弹性模量仅为59.5%,而TC3试件的相对动弹性模量则仍可以达到86.2%,比TC0试件提高了26.7%。与2.1.1节中的实验结果相似,这说明掺入纳米SiO2后混凝土试件的抗硫酸盐侵蚀能力有所增大,并且纳米SiO2的掺量越大,混凝土试件相同干湿循环次数对应的相对动弹性模量就越大。

图2 不同纳米SiO2掺量对混凝土相对动弹性模量的影响Fig.2 Effect of different nano-SiO2 content on relative dynamic elastic modulus of concrete

2.1.3 抗压强度耐蚀系数

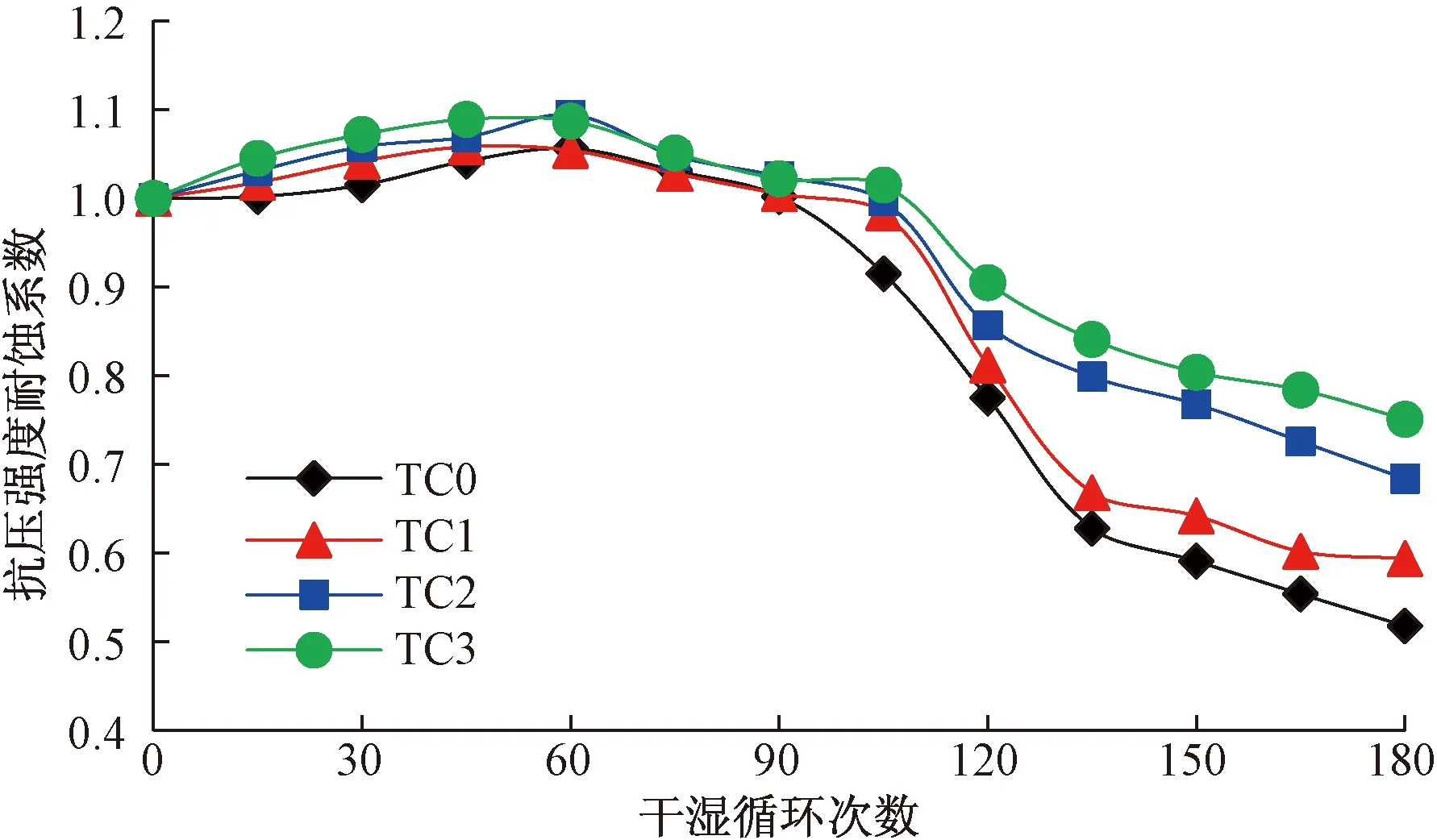

图3为不同纳米SiO2掺量的混凝土试件经过不同干湿循环实验周期后的抗压强度耐蚀系数变化情况,由图3结果可以看出,与相对动弹性模量的实验结果趋势相似,随着干湿循环实验次数的增大,不同混凝土试件的抗压强度耐蚀系数同样呈现出“先增大后减小”的趋势。当干湿循环次数达到180次时,TC0试件的抗压强度仅为初始值的0.518倍,强度损失率较大,而随着混凝土试件中纳米SiO2掺量的不断增大,抗压强度耐蚀系数逐渐增大,其中TC3试件在180次干湿循环实验后的抗压强度仍可以达到初始值的0.751倍,与空白试件TC0相比提高了30%以上,抗压强度损失率较小。这说明纳米SiO2的掺入可以有效提高混凝土试件的抗压强度,进而提高了混凝土抗硫酸盐侵蚀的能力。

图3 不同纳米SiO2掺量对混凝土抗压强度耐蚀系数的影响Fig.3 Effect of different nano SiO2 content on the corrosion resistance coefficient of concrete compressive strength

综合以上实验结果可知,纳米SiO2的加入能够有效降低混凝土试件的质量损失率,提高混凝土试件的相对动弹性模量和抗压强度耐蚀系数,从而有效提高混凝土在硫酸盐类结晶环境下的抗侵蚀能力,并且纳米SiO2的加量越大,效果相对越好。主要原因在于:一方面纳米SiO2具有较强的火山灰活性和较大的比表面积,其可以为水泥水化产物提供结晶附着点,并能与水泥水化产物发生反应生成凝胶类物质,增强了混凝土的界面强度,提升了其力学性能;另一方面纳米SiO2的粒径较小,能够有效填充在混凝土内部的纳米级孔隙中,提高混凝土内部结构的密实性,进而提高其抗压强度。因此,在混凝土胶凝材料中掺入适量的纳米SiO2能够有效提高混凝土在硫酸盐干湿循环条件下的抗侵蚀能力。

2.2 引气剂与纳米SiO2复掺对混凝土抗侵蚀能力的影响

由2.1节中的实验结果可以看出,纳米SiO2的掺量越大,对提高混凝土在硫酸盐干湿循环条件下的抗侵蚀能力效果越好,但纳米SiO2的掺量过大会影响混凝土的工作性能,因此,选择纳米SiO2的掺量为20 kg/m3,评价了引气剂GEM加量对混凝土侵蚀能力的影响。

2.2.1 质量损失率及试件外观

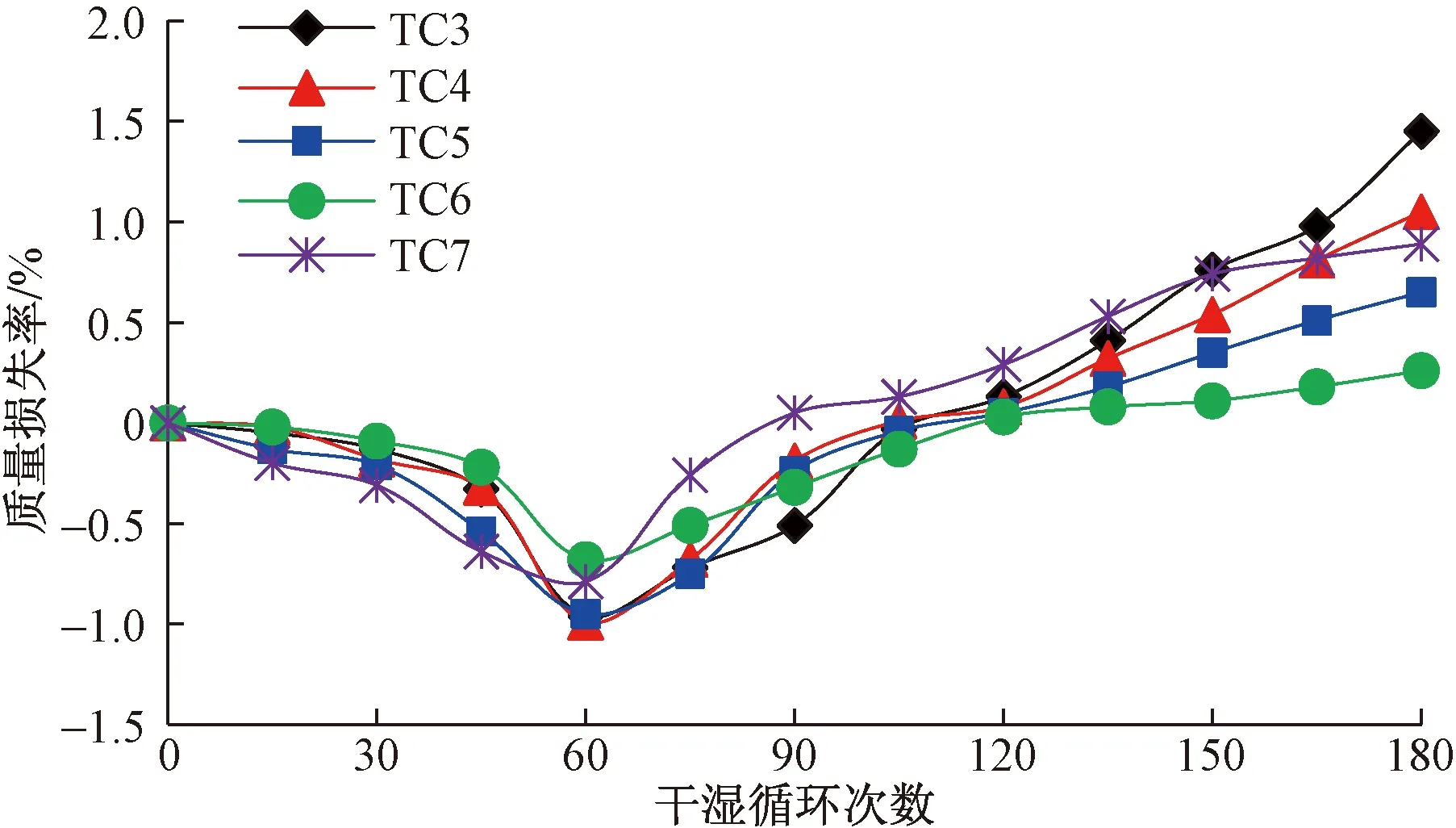

图4为掺入不同加量的引气剂GEM后混凝土试件经过不同干湿循环实验周期后的质量变化情况,由图4结果可以看出,不同混凝土试件的质量损失率均随着干湿循环实验次数的增大而呈现出“先减小后增大”的趋势,当干湿循环次数达到180次时,加入引气剂后混凝土试件的质量损失率与未加引气剂的混凝土试件TC3相比均有所降低,并且随着引气剂加量的增大,最终质量损失率呈现出“先减小后增大”的趋势,即说明引气剂的加量并不是越大越好,存在一个最佳浓度使混凝土的质量损失率达到最小。当引气剂GEM加量为0.05 kg/m3时混凝土试件TC6的质量损失率最小,仅为0.26%,明显低于未加引气剂的混凝土试件TC3的1.45%。这说明引气剂的加入能够有效降低混凝土试件在硫酸盐干湿循环条件下的质量损失率,提高其抗硫酸盐侵蚀的能力。

图4 不同引气剂加量对混凝土质量损失率的影响Fig.4 Influence of different amount of air entraining agent on concrete quality loss rate

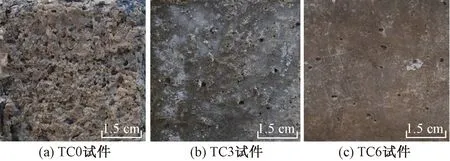

图5为空白试件TC0、加入纳米SiO2的试件TC3以及加入引气剂GEM和纳米SiO2的试件TC6在硫酸盐干湿循环180次后的外观。由图5结果可以看出,空白试件TC0表面呈疏松多孔状,出现较深的蚀坑,骨料外漏,腐蚀非常明显;而试件TC3表面虽然仍有部分肉眼可见的点状腐蚀坑,且出现了少量白色粉末状的盐结晶,但其整体骨架未见明显剥落,强度未见明显降低;试件TC6表面未见明显的损伤破坏痕迹,且未发现明显的盐结晶现象,试件外观表现比较致密。这说明纳米SiO2和引气剂GEM的加入能有效改善混凝土试件的抗硫酸盐干湿循环侵蚀的性能。

图5 干湿循环180次后混凝土试件外观Fig.5 Appearance of concrete specimen after 180 cycles of drying and wetting

2.2.2 相对动弹性模量

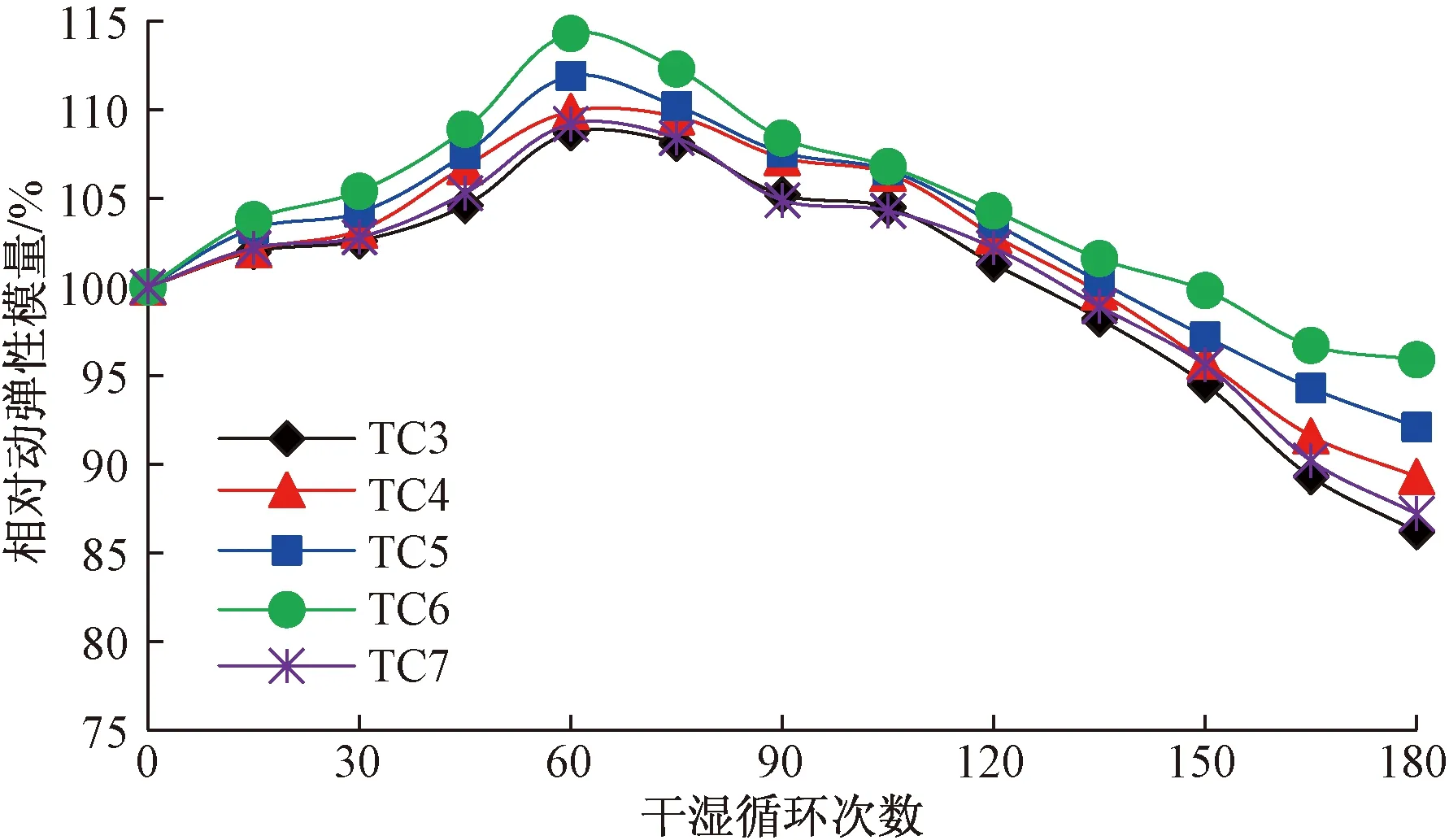

图6为掺入不同加量的引气剂GEM后混凝土试件经过不同干湿循环实验周期后的相对动弹性模量变化情况,由图6结果可以看出,不同混凝土试件的相对动弹性模量均随着干湿循环实验次数的增大而呈现出“先增大后减小”的趋势,当干湿循环次数达到180次时,加入引气剂后混凝土试件的相对动弹性模量与未加引气剂的混凝土试件TC3相比均有所增大,并且随着引气剂加量的增大,试件的相对动弹性模量均呈现出“先增大后减小”的趋势,同样说明引气剂的加量并不是越大越好,存在一个最佳浓度使混凝土的相对动弹性模量达到最大。在干湿循环180次的条件下,当引气剂GEM加量为0.05 kg/m3时混凝土试件TC6的相对动弹性模量最大,可以达到95.9%,与未加引气剂时混凝土试件TC3的86.2%相比提高了将近10%。这说明引气剂的加入能够有提高混凝土试件在硫酸盐干湿循环条件下的相对动弹性模量,进而提高其抗硫酸盐侵蚀的能力。

图6 不同引气剂加量对混凝土相对动弹性模量的影响Fig.6 Influence of different amount of air entraining agent on relative dynamic elastic modulus of concrete

2.2.3 抗压强度耐蚀系数

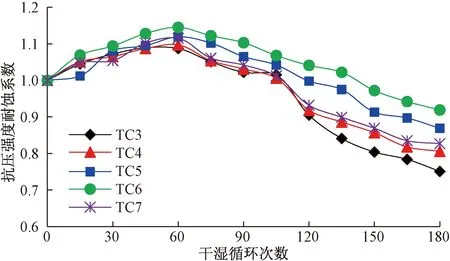

图7为掺入不同加量的引气剂GEM后混凝土试件经过不同干湿循环实验周期后的抗压强度耐蚀系数变化情况,由图7结果可以看出,不同混凝土试件的抗压强度耐蚀系数均随着干湿循环实验次数的增大而呈现出“先增大后减小”的趋势,当干湿循环次数达到180次时,加入引气剂后混凝土试件的抗压强度耐蚀系数与未加引气剂的混凝土试件TC3相比均有所增大,并且随着引气剂加量的增大,试件的抗压强度耐蚀系数均呈现出“先增大后减小”的趋势,与质量损失率和相对动弹性模量的实验结果相似,存在一个最佳浓度使混凝土的抗压强度耐蚀系数达到最大。在干湿循环180次的条件下,当引气剂GEM加量为0.05 kg/m3时混凝土试件TC6的抗压强度耐蚀系数最大,可以达到0.919,与未加引气剂时混凝土试件TC3的0.751相比提高了20%以上。这说明引气剂的加入能够有效提高混凝土试件在硫酸盐干湿循环条件下的抗压强度耐蚀系数,使其能够保持较高的抗压强度。

图7 不同引气剂加量对混凝土抗压强度耐蚀系数的影响Fig.7 Influence of different amount of air entraining agent on corrosion resistance coefficient of concrete compressive strength

综合以上实验结果可知,引气剂的加入能够有效降低混凝土试件的质量损失率,提高混凝土试件的相对动弹性模量和抗压强度耐蚀系数,从而有效提高混凝土在硫酸盐类结晶环境下的抗侵蚀能力。原因主要在于:一方面,引气剂的加入能够使混凝土中产生一定量的均匀、微小以及稳定闭合的气泡,改善了混凝土的和易性,有利于提高混凝土的密实性,并且微小气泡能够改善混凝土中各组分的界面结构,从而有利于提高混凝土的强度;另一方面,引气剂的加入能够改善混凝土内部的孔径分布,当含气量和气泡间距系数达到一定程度时,引入的封闭气孔可以有效释放掉部分硫酸盐类的结晶压力,起到良好的卸压作用,从而降低盐类结晶对混凝土侵蚀损害的程度。

此外,当引气剂加量过大时,会导致混凝土试件中含气量增大,大气泡(有害气泡)数量增多,且容易导致气泡分布不均匀,从而使混凝土试件的稳定性下降,致使其在硫酸盐干湿循环实验条件下的质量损害率增大,相对动弹性模量和抗压强度耐蚀系数降低。因此,为了最大限度地提高铁路混凝土在盐类结晶环境下的抗侵蚀能力,应注意控制混凝土中引气剂的加量。

3 结论

(1)纳米SiO2的加入能够有效提高铁路混凝土在硫酸盐干湿循环条件下的抗侵蚀能力,随着纳米SiO2加量的不断增大,干湿循环180次后,混凝土试件的质量损失率逐渐减小,相对动弹性模量和抗压强度耐蚀系数逐渐增大。

(2)在加入纳米SiO2的情况下,继续掺入一定量的引气剂能使铁路混凝土的抗硫酸盐侵蚀能力进一步增强。当引气剂GEM加量为0.05 kg/m3时,混凝土试件在经过180次干湿循环后的质量损失率最小,相对动弹性模量和抗压强度耐蚀系数最大。

(3)实验研究结果表明,为了提高铁路混凝土在盐类结晶环境下的抗侵蚀能力,一方面可以考虑改变掺合料的类型及加量,另一方面也可以通过加入合适类型及加量的引气剂来实现。