侧向微结构宽脊波导分布反馈1.06 μm半导体激光器

郭郅冬, 范 杰, 王海珠, 邹永刚, 马晓辉

(长春理工大学 高功率半导体激光国家重点实验室, 吉林 长春 130022)

1 引 言

半导体激光器因具有体积小、电光转换效率高、重量轻、可靠性高、寿命长、可直接电流驱动等优点,是激光通信应用的理想光源元件[1-3]。为提升激光通信设备的性能,激光光源需尽可能具备较窄的线宽和较好的侧模特性。例如,波分复用光纤传输系统在工作时,窄线宽、基侧模激光光源可以在增加信号传输距离的同时降低光纤的色散损耗。因此,窄线宽、基侧模半导体激光器件成为光电子领域的研究热点之一[4-8]。为获得窄线宽、基侧模的半导体激光,激光器件通常采用窄脊波导和分布式反馈光栅(DFB)的结构设计[9-12]。

2016年,法国Ⅲ-Ⅴ实验室联合瑞士纽夏特大学报道了一种内置光栅脊波导DFB半导体激光器[13],采用4 μm脊宽和周期为273 nm的内置光栅,在40 mW输出功率下实现了小于0.002 1 pm线宽的基侧模激光输出,此时器件的工作波长为894 nm。与内置光栅脊波导DFB半导体激光器相比,表面光栅DFB半导体激光器可以简化器件的制备工艺,提高器件的可靠性,实现器件窄线宽的基侧模激光输出[14-15]。2017年,德国FBH研究所Kang等制备了一种侧向耦合光栅DFB半导体激光器,采用2 μm的脊宽和周期为808 nm的侧向耦合DFB光栅,在404 nm的工作波长下,实现了小于0.06 nm线宽的基侧模激光输出[16]。2019年,阿卜杜拉国王科技大学Jorge等研制的侧向耦合光栅DFB半导体激光器[17]采用4 μm脊波导宽度,在513 nm工作波长下,实现了连续功率14 mW、线宽31 pm的基侧模激光输出。虽然窄脊波导结构可以有效地改善激光器件的侧模输出特性,但较小的端面出光面积限制了器件输出功率的提升。

为改善窄脊半导体激光器的输出功率难以提升的现象,近年来有研究表明,在宽脊波导两侧刻蚀侧向微结构,可以在保证较好侧模特性的同时,有效地提升器件的输出功率。2009年,伊利诺伊大学Crump等发现,在器件表面刻蚀微结构[18]可以有效地过滤高阶侧模,改善器件的基侧模输出特性。2016年,长春光机所Rong等通过在脊波导表面刻蚀微结构,在40 μm脊波导宽度下实现了连续功率338 mW的基侧模激光输出[19]。2018年,柏林工业大学Miah等提出了一种鱼骨型脊波导半导体激光器[20],采用35 μm脊宽,在高于700 mW的连续输出功率下实现了基模输出。目前,针对微结构的侧模调控研究多集中在波导结构设计方面,应用于DFB半导体激光器的报道较少。

本文提出了一种具有侧向微结构脊波导和高阶脊表面光栅的DFB半导体激光器(LMWR-DFB),借助侧向微结构,增大宽脊波导内基侧模与高阶侧模的损耗差,实现近基侧模输出下功率的提升;通过高阶脊表面DFB光栅设计,在压窄输出激光线宽的同时降低器件制作工艺难度。

2 器件制备及原理分析

2.1 器件结构

图1(a)所示为LMWR-DFB器件结构示意图。该器件在脊宽Rw为50 μm的宽脊波导的两侧各刻蚀10 μm宽的微结构区,微结构区的刻蚀深度为Wm。在微结构区内周期排列的三角形微结构作用下,谐振腔内基侧模和高阶侧模的损耗差将被增大,通过器件内模式竞争机制,最终实现激光器件近基侧模的输出。为调制激光器件的光谱特性,实现窄线宽激光的输出,在脊波导表面刻蚀有58阶Bragg光栅,光栅的周期Λ为9.8 μm,占空比γ为0.27。脊的刻蚀深度为600 nm。谐振腔的长度为1 mm。为了避免后续工艺对光栅形貌的影响,在脊表面光栅的两侧,制备形成器件的P面电极。制作器件所使用的外延片采用In0.34GaAs/GaAs0.83P单量子阱结构,器件外延详细结构参数如表1所示。

图1 侧向微结构DFB半导体激光器结构图

表1 外延层结构参数

2.2 器件结构基本原理与仿真

借助Pics3D数值模拟仿真软件,图2(a)给出了宽脊波导半导体激光器(WR-LD)谐振腔内模式特性与脊波导宽度和模式有效折射率之间的关系。脊波导宽度对于器件的侧向模式特性具有直接影响。由图中可以看出,随着脊波导宽度的增加,谐振腔内形成的高阶侧模数量将逐渐增多。

图2(b)给出了各阶侧模的横向光场强度分布和光斑情况。对于基侧模,横向光场强度呈高斯分布,光斑近似椭圆形。一阶侧模的光场强度在横向上存在两个峰值,光斑中间产生断点,光斑被一分为二。随着侧模阶数的增大,其光场强度在横向上存在的峰值数量逐渐增多,光斑的分裂愈加严重。随着侧模数量增多,器件谐振腔内的模式竞争加剧,输出激光的光斑将产生“分瓣”现象,致使激光器件的侧模特性变差。宽脊波导将导致器件内存在高阶侧模,通过在脊波导两侧刻蚀侧向微结构可以对高阶侧模起到限制作用。

图2 WR-LD的侧模特性。(a)脊波导宽度对侧模的影响;(b)各阶侧模的光场分布。

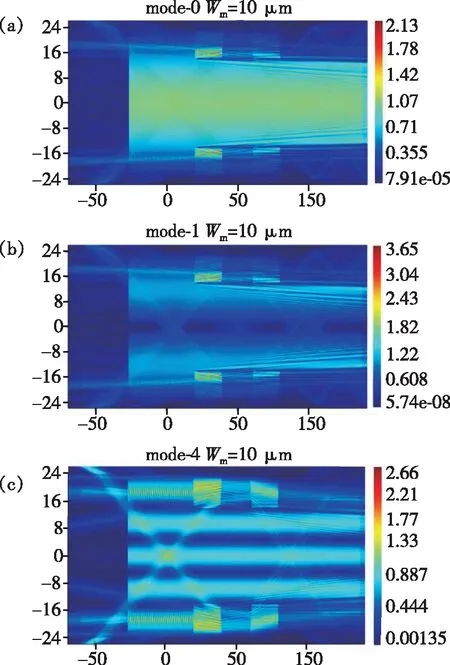

在脊波导两侧刻蚀侧向微结构后,脊波导中传输的光子将受到侧向微结构的影响。借助时域有限差分Lumerical软件获得了侧向微结构对各阶侧模的影响情况,如图3所示。图中纵坐标表示脊波导宽度,脊宽与微结构刻蚀宽度之和固定为50 μm,光源从左至右入射。由图3(a)可以看出,由于侧向微结构的存在,脊波导内两侧传输的光将被损耗掉。对于高阶侧模,由于在脊波导两侧具有更强的光场强度,侧向微结构将会带来更大的损耗,如图3(b)、(c)所示。

图3 侧向微结构脊波导中各阶侧模的光场分布(Wm=10 μm)。(a)基侧模;(b)一阶侧模;(c)四阶侧模。

图4给出了对于不同的脊波导两侧微结构区宽度Wm,侧模损耗与模式阶数的关系。微结构所引起的损耗由1-R-T计算得出,其中R和T分别代表微结构对模式的反射率和透射率。不难理解,随着Wm的增加,脊波导内各阶侧模的损耗将逐渐增大。Wm=0 μm时,基侧模与各阶侧模的损耗均约为0.1%。当Wm=5 μm时,基侧模的损耗为2.78%,一阶侧模损耗为7.32%,基侧模损耗与一阶侧模损耗的差值仅为4.54%。当Wm增加至10 μm时,虽然各阶侧模的损耗都有所提高,但基侧模损耗与一阶侧模损耗的差值大幅增加至25.34%。在激光器件谐振腔内模式竞争的作用下,较大的基侧模与高阶侧损耗差有利于增大高阶侧模的阈值增益,抑制高阶侧模的激射。

图4 微结构区宽度与各阶侧模损耗的关系

当Wm进一步增加至15 μm时,基侧模损耗由10 μm的13.7%大幅提升至50.3%,基侧模与一阶侧模损耗差值降低至21.91%。为了确保基侧模和高阶侧模之间存在一个较大的损耗差并且基侧模的损耗较小,最终确定微结构的刻蚀深度为Wm=10 μm。

为实现激光线宽的控制,LMWR-DFB器件在脊波导表面引入了周期为9.8 μm、占空比为0.27的高阶Bragg光栅。借助高阶Bragg光栅对谐振腔内光子的分布反馈作用,选择出所需波长的光子参与振荡,实现激光线宽的压窄。图5(a)给出了光栅刻蚀深度对反射特性的影响。刻蚀深度的增加增强了光栅对脊波导内光子的衍射作用,随着刻蚀深度由100 nm增加至600 nm附近,高阶光栅的峰值反射率由2.5%增大至28.5%。虽然较大的刻蚀深度可以增大高阶光栅的峰值反射率,但同时也将导致光栅具有较大的衍射损耗。由图5(b)可知,在刻蚀深度小于600 nm时,光栅的衍射损耗较小。当刻蚀深度增加至600 nm时,光栅损耗增加至20%附近。此后,随着刻蚀深度的进一步增加,光栅损耗急剧增大。刻蚀深度为1 000 nm时,光栅损耗达到74.8%。为确保光栅能提供较高的反射率,同时所造成的衍射损耗相对较小,经考虑最终确定光栅刻蚀深度为600 nm。

图5 光栅刻蚀深度与反射特性和损耗特性的关系。(a)反射特性;(b)损耗特性。

此外,相比于通常需要借助电子束、纳米压印等工艺制作的低阶表面光栅,高阶表面光栅的制作可以采用紫外光刻工艺,降低了器件光栅的制作工艺难度。

2.3 器件制备

在器件制备工艺中,首先采用紫外曝光和电感耦合等离子体(ICP)干法刻蚀形成带有侧向微结构的脊波导;接着再次借助紫外曝光和ICP干法刻蚀在脊波导表面制备出高阶光栅,在器件表面沉积SiO2绝缘层之后,进行P面电极、减薄抛光以及N面电极等工艺。在相同的条件下制备了脊宽为50 μm的宽脊波导半导体激光器。制作完成的器件P面向上封装到C-mount热沉上,封装后的芯片如图6(b)所示。测试过程中,借助温控模块将器件的工作温度控制在16 ℃。

图6 侧向微结构DFB半导体激光器实物图。(a)脊波导;(b)封装后的器件。

3 结果与讨论

3.1 器件输出特性对比分析

为了验证在脊波导两侧刻蚀微结构对器件输出特性的影响,分别对LMWR-DFB和WR-LD进行了功率测试。图7(a)给出了连续电流驱动下两种器件的电流-功率(I-P)测试曲线。由测试结果可以看出,在未镀腔面膜的情况下,其中LMWR-DFB的阈值电流约为100 mA,WR-LD的阈值电流为90 mA。在驱动电流为0.3 A时,LMWR-DFB输出功率为98.91 mW。随着驱动电流进一步增加至0.6 A,LMWR-DFB获得了239.85 mW的输出功率和0.46 W/A的斜率效率。由于在脊波导两侧刻蚀了微结构,相比于WR-LD的206.03 mW和0.39 W/A的输出功率和斜率效率,LMWR-DFB的输出功率和斜率效率分别提升了16.4%和17.9%,由于LMWR-DFB的输出功率提升,其电光转换效率也提升到了21.6%,与WR-LD的电光转换效率18.7%相比,其电光转换效率提升了15%,如图7(b)所示。经分析认为,这一方面是因为侧向微结构的刻蚀减小了LMWR-DFB脊波导的表面积,增大的注入电流密度令器件的输出功率有所提高[18]。另一方面,由于侧向微结构和脊表面光栅的引入有效地消除了谐振腔内的模式竞争,使腔内载流子分布更加均匀[21]。

图7 器件特性曲线。(a)I-P特性曲线;(b)电光转换效率特性曲线。

3.2 器件模式特性测试分析

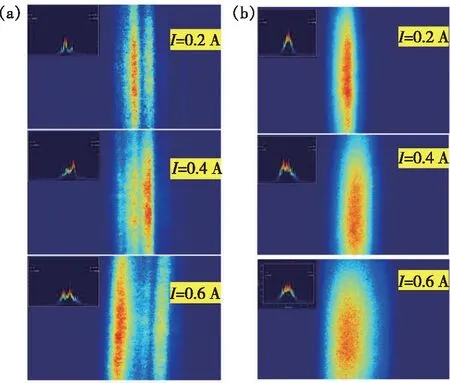

为了验证侧向微结构对腔内高阶侧模的抑制效果。选用CCD成像法对远场光斑进行测试,在输入不同电流时测得远场光斑。图8所示为不同电流下器件的远场光斑情况。图8(a)为WR-LD远场光斑随注入电流的变化情况。可以看出,受脊波导宽度的影响,在驱动电流为0.2 A时,WR-LD的远场光斑在中心处即存在明显的断线,光斑呈“双瓣”分布,光场在X轴方向能量分布较为分散。随着驱动电流的进一步增大,WR-LD的远场光斑逐步恶化。

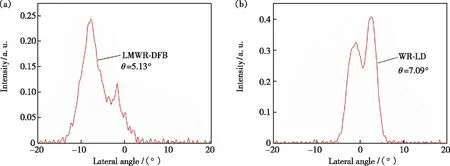

由图8(b)可以看出,在驱动电流为0.2 A时,LMWR-DFB的高阶侧模得到了有效的抑制,其远场光斑呈“单瓣”,光斑中间并无断处,光场中间的能量更为集中,呈高斯分布。当驱动电流增大至0.4 A时,随着器件输出功率的提高,谐振腔内高阶侧模之间的竞争更为激烈,器件远场光斑尺寸有所展宽,但仍呈“单瓣”状态,保持了较好的近基模输出状态。当器件的驱动电流进一步增加至0.6 A时,器件的远场光斑开始变差,在X轴方向上光场中间的能量略为分散,但远场光斑仍未产生明显的断线。相比于WR-LD,LMWR-DFB的侧向发散角由7.09°降至5.13°,如图9所示。由此表明,在脊波导两侧刻蚀侧向微结构可以有效地抑制器件的高阶侧模,令LMWR-DFB在较大的驱动电流范围内保持近基侧模输出。

图8 器件远场光斑。(a)WR-LD;(b)LMWR-DFB。

图9 侧向发散角图。(a)LMWR-DFB;(b)WR-LD。

3.3 器件光谱特性

为了验证高阶脊表面光栅对器件腔内纵模的调制作用,将激光耦合进光谱仪的单模光纤进行测试。图10同时给出了LMWR-DFB和WR-LD的光谱特性测试结果。在驱动电流为0.5 A时,LMWR-DFB的中心波长在1 058 nm处,此时器件呈稳定的单模输出,如图10(a)所示。相比于WR-LD的114 pm 3 dB光谱线宽,LMWR-DFB的3 dB光谱线宽被压窄至39 pm,如图10(b)所示。由此可以看出高阶脊表面光栅对LMWR-DFB的光谱特性起到了改善作用。

图10 器件输出光谱。(a)LMWR-DFB;(b)WR-LD。

4 结 论

本文提出了一种LMWR-DFB激光器件,通过在50 μm宽的脊波导两侧刻蚀微结构区,增大了高阶侧模的损耗,实现了高阶侧模的抑制,有效地消除了器件高输出功率情况下远场光斑的“多瓣”现象;同时,借助高阶脊表面DFB光栅,LMWR-DFB的光谱线宽得到进一步的压窄。在0.6 A驱动电流下,相比于常规宽脊波导半导体激光器的206.03 mW输出功率、0.39 W/A斜率效率、18.7%的电光转换效率,LMWR-DFB在保持近基模输出的情况下获得了239.85 mW的输出功率、0.46 W/A的斜率效率、21.6%的电光转换效率。相比于WR-LD的114 pm 3 dB光谱线宽,LMWR-DFB的3 dB光谱线宽被压窄至39 pm。此外,该器件采用了高阶表面光栅设计,降低了光栅的制作工艺难度。但器件性能还有待提升,后续可在结构参数及制备工艺方面进一步优化,得到更好的测试结果。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20220009.