ZnO 对不同流态下相变微胶囊悬浮液对流换热特性影响研究*

张 彬,张冠华,豆斌林

(上海理工大学 能源与动力工程学院,上海 200093)

0 引 言

目前,能源危机和环境问题已经成为了各国亟需解决的问题。近年来全球二氧化碳排放量逐年增加,对生态系统造成了很大的威胁。为了减少二氧化碳的排放,我国将碳达峰、碳中和写入政府工作报告,力争在2030 年前二氧化碳排放不再增长。

由于相变材料(phase change material,PCM)在相变过程中会吸收或者放出大量的热量,近年来其在热能储存方面的应用发展迅速[1-2]。相变微胶囊(microencapsulated phase change material,MPCM)使用高分子材料作为外壳,PCM 作为芯材。在相变过程中MPCM 不会发生形态上的变化。相变微胶囊悬浮液(microencapsulated phase change material slurry,MPCS)通常以水作为基液,将MPCM 加入基液并通过物理搅拌、超声震动和添加表面活性剂的方式,使其均匀地分散在基液中形成较为稳定的两相流。MPCS 中由于MPCM 相变过程中吸收和放出热量以及其与周围流体发生的微对流效应可以强化MPCS的换热效果,其在强化换热和能量储存方面有着广阔的应用前景[3-5]。

近年来,国内外学者对MPCM 以及其悬浮液已经开展了许多研究与应用,并得出了有意义的结论[6]。DUTKOWSKI 等[7]对MPCS 的流变特性、热物理性质等进行了研究,发现胶囊化对PCM 的相变过程没有影响,MPCS 的密度随着温度的升高以及MPCM质量分数的增大而降低。靳健等[8]采用纳米二氧化钛来提高MPCS 的导热率。DU 等[9]制备了巯基改性的石蜡/硅微胶囊相变材料,提高了MPCM 的热稳定性和悬浮稳定性。

刘臣臻[10]通过实验研究发现MPCS 的对流换热系数随着MPCM 质量分数的增大而增大。ZHANG等[11]将MPCS 应用于换热器中以研究其对换热性能的影响,实验结果表明,由于PCM 在熔化时的吸热效果,当MPCM质量分数为10%时,MPCS的传热效果比水提高了32.8%。ZHANG等[12]分别在层流、过渡流和湍流的条件下进行实验,发现在层流的情况下MPCS 的换热系数小于水,在过渡流下MPCS换热接近水,在湍流下MPCS 局部努塞尔数(Nux)比水高10%。QIU 等[13]通过实验和数值模拟的方法,研究MPCM 质量分数、粒径以及过冷度对MPCS在圆管内换热的影响,结果表明MPCM 质量分数对MPCS 换热效果的影响很大,而MPCM 过冷度和粒径对MPCS 换热效果影响相对较小。LI 等[14]将石墨嵌入MPCM 壳材,制备MPCS 进行传热实验,在输送同样热量的情况下,使用MPCS 比使用水作为传热介质时质量流量和泵功率均显著降低。WANG 等[15]发现MPCS 在层流转换为湍流时压降发生了明显的转变。在层流下MPCS 的局部换热系数随着MPCM浓度的增大而增大,在湍流下MPCS的换热情况优于层流。YUAN等[16]的研究表明10%质量分数的MPCM 浆体是最适合的载能流体,但过冷问题仍有待解决。CHEN 等[17]的实验表明,在波状微通道中流动的MPCS的换热强度是水的1.7 倍。

PU等[18]使用Eulerian-Eulerian模型对MPCS 在Y 形管内的换热特性进行了模拟分析,MPCM 体积分数为 12%时,其换热性能相较于纯水提高了38.9%。LIN 等[19]建立多尺度模型讨论了不同粒径和浓度下MPCM 浆体的传热性能。结果表明,当胶囊尺寸大于100 μm 时,较小的胶囊尺寸有利于提高MPCS 的换热系数,平均换热系数随浓度的增加先增大后减小,并在MPCM 体积分数浓度为20%时达到最大值。YU 等[20]使用数值模拟的方法将MPCS应用于提升光伏/热模块整体性能,发现在不同流速下MPCS 的传热效率均高于水。LANGURI 等[21]采用ANSYS Fluent 软件对MPCS 在盘管换热器内进行了数值模拟研究,发现接近管壁处的MPCM 有着更大的速度。

综上所述,MPCS 的流动以及换热特性与测试段加热功率、MPCS 的浓度、流速以及MPCM 颗粒粒径分布和过冷度都有一定的关系[22-24]。MPCM 单体的导热率较低,所制备出的MPCS 整体导热率低于水,这在一定程度上限制了MPCS 的应用。为解决MPCS 导热率较低的问题,丰富其应用场景,使用氧化锌(ZnO)颗粒加入MPCS 中,以此来提高MPCS 的导热率;设计并搭建了流动换热试验台,对其在层流和湍流下进行换热实验,分析其流动和换热特性。

1 材料制备与表征

1.1 实验材料

实验采用的MPCM 以十八烷为芯材,密胺树脂为壳材,由上海儒熵新能源科技有限公司提供。十二烷基硫酸钠(sodium dodecyl sulfate,SDS)(分析纯)和ZnO(分析纯)由上海麦克林生化科技有限公司提供。

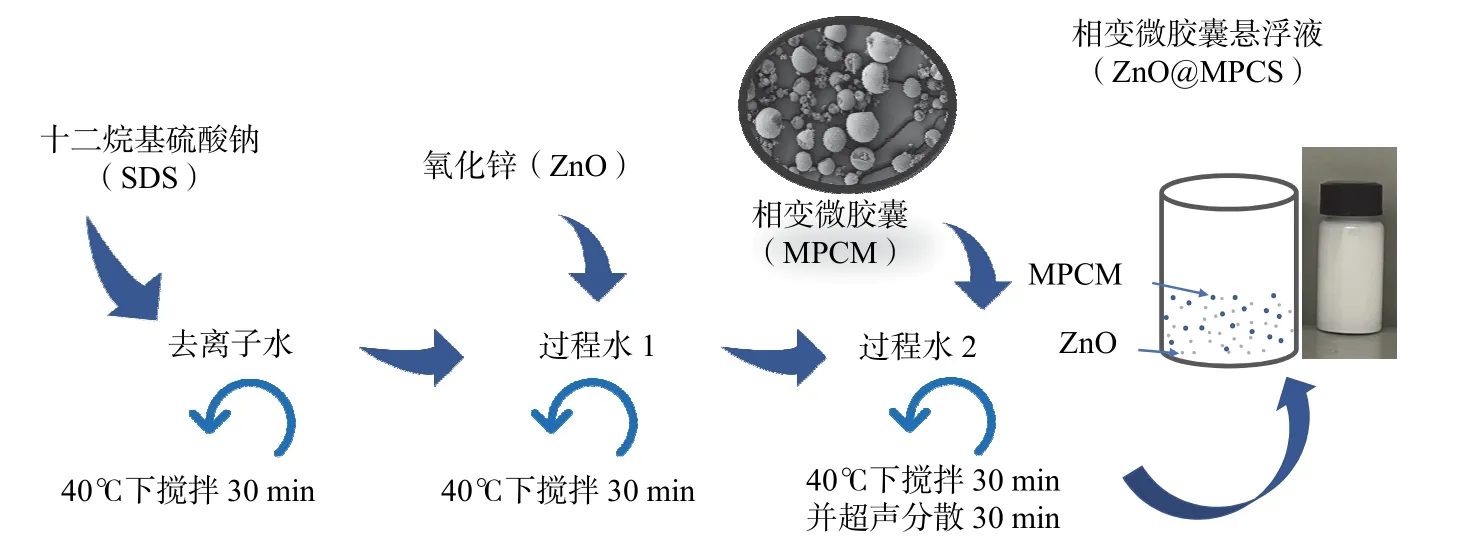

1.2 MPCS 的制备

ZnO@MPCS 制备流程如图1 所示。以制备100 g样品为例,将1 g SDS 加入93 g 的离子水中加热搅拌30 min 使SDS 完全溶解;称取1 g ZnO 加入溶液并搅拌30 min;将5 g 的MPCM 加入烧杯中以500 r/min 的速率搅拌30 min,搅拌后的溶液放入超声波清洗机中超声分散30 min,即可得到100 g的1%ZnO@5%MPCS。

图1 ZnO@MPCS 制备流程图Fig.1 Preparation flow chart of ZnO@MPCS

1.3 MPCM 和MPCS 的表征

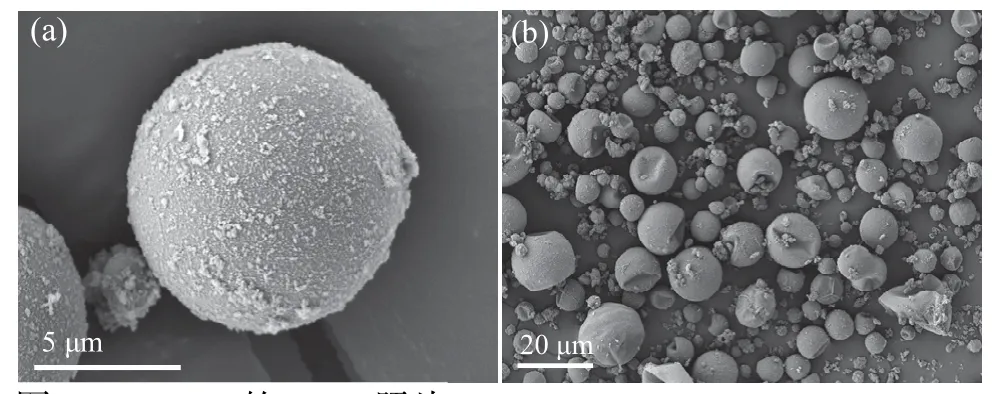

使用场发射扫描电子显微镜(scanning electronic microscopy,SEM)(捷克,Tescan,Mira 3 XH)观测MPCM 的表面形态,测量前对样品进行镀金处理,以增强MPCM 的导电性。SEM 的扫描结果如图2 所示,可看出MPCM 表面包裹完整,外表结构近似球形,部分MPCM 出现干瘪是由于微胶囊内部PCM 凝固或受到挤压所致。通过激光粒度分析仪(英国,Malvern instruments,Hydro 2000S)测量得到MPCM 的粒径分布,结果如图3 所示,MPCM 的粒径分布较为均匀,主要分布在4~ 70 μm 之间,平均粒径为20.92 μm。

图2 MPCM 的SEM 照片Fig.2 SEM images of MPCM

图3 MPCM 的粒径分布Fig.3 Particle size distribution of MPCM

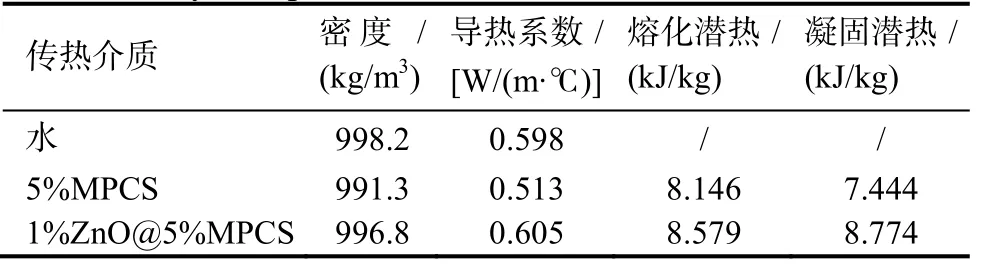

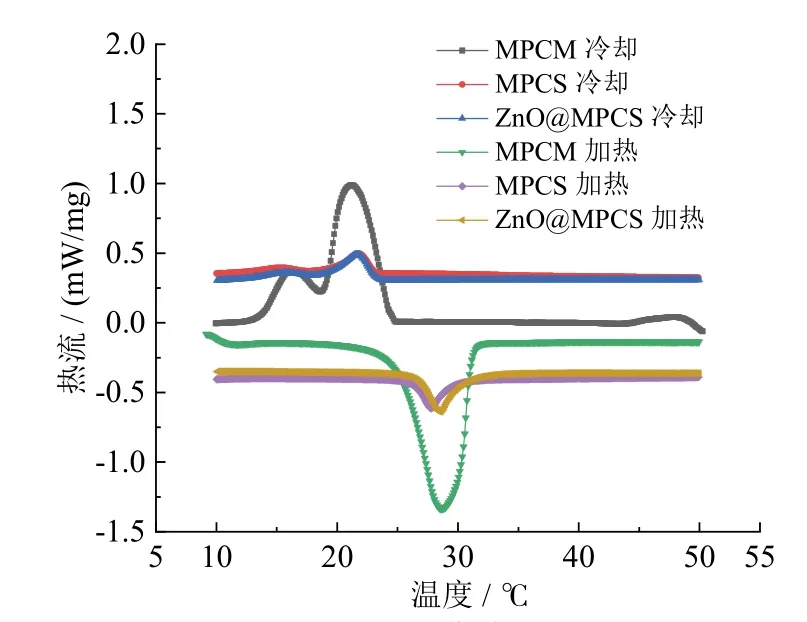

MPCS 的密度通过质量流量计(德国,KEM,TCM-3100)测得,使用导热仪(南京大展机电技术有限公司,DZDR-S)测定了MPCS 的导热系数。使用差示扫描量热仪(differential scanning calorimetry,DSC)(德国,Netzsch,200F3 Maia)测量MCPM和MPCS 的热物性,所有测量均在氮气下以2℃/min的加热和冷却速率进行。MPCS 物性参数如表1 所示。MPCM 和MPCS 的DSC 测试结果如图4 所示,MPCM 表现出了较高的焓值,其熔化热为189.2 J/g,结晶热为187.3 J/g。从图4 MPCS 以及ZnO@MPCS的DSC 曲线可以看出,ZnO 的加入并没有降低MPCS 的相变潜热。

表1 MPCS 和水物性参数Table 1 Physical parameters of MPCS and water

图4 MPCM 和MPCS 的DSC 曲线Fig.4 DSC curves of MPCM and MPCS

使用流变仪(英国,Malverninstruments,Kinexus Ultra)测量MPCS 在不同温度下的动力黏度,结果如图5 所示。可以看出MPCS 和ZnO@MPCS 的黏度在剪切速率大于30 S-1后趋于稳定。ZnO 颗粒的加入增大了MPCS 的黏度,随着温度的升高,MPCS以及ZnO@MPCS 的黏度逐渐减小。

图5 MPCS 和ZnO@MPCS 在20℃和35℃时黏度与剪切速率的关系Fig.5 Dynamic viscosity for MPCS and ZnO@MPCS at 20℃and 35℃ versus shear rate

2 对流换热实验

2.1 实验装置和步骤

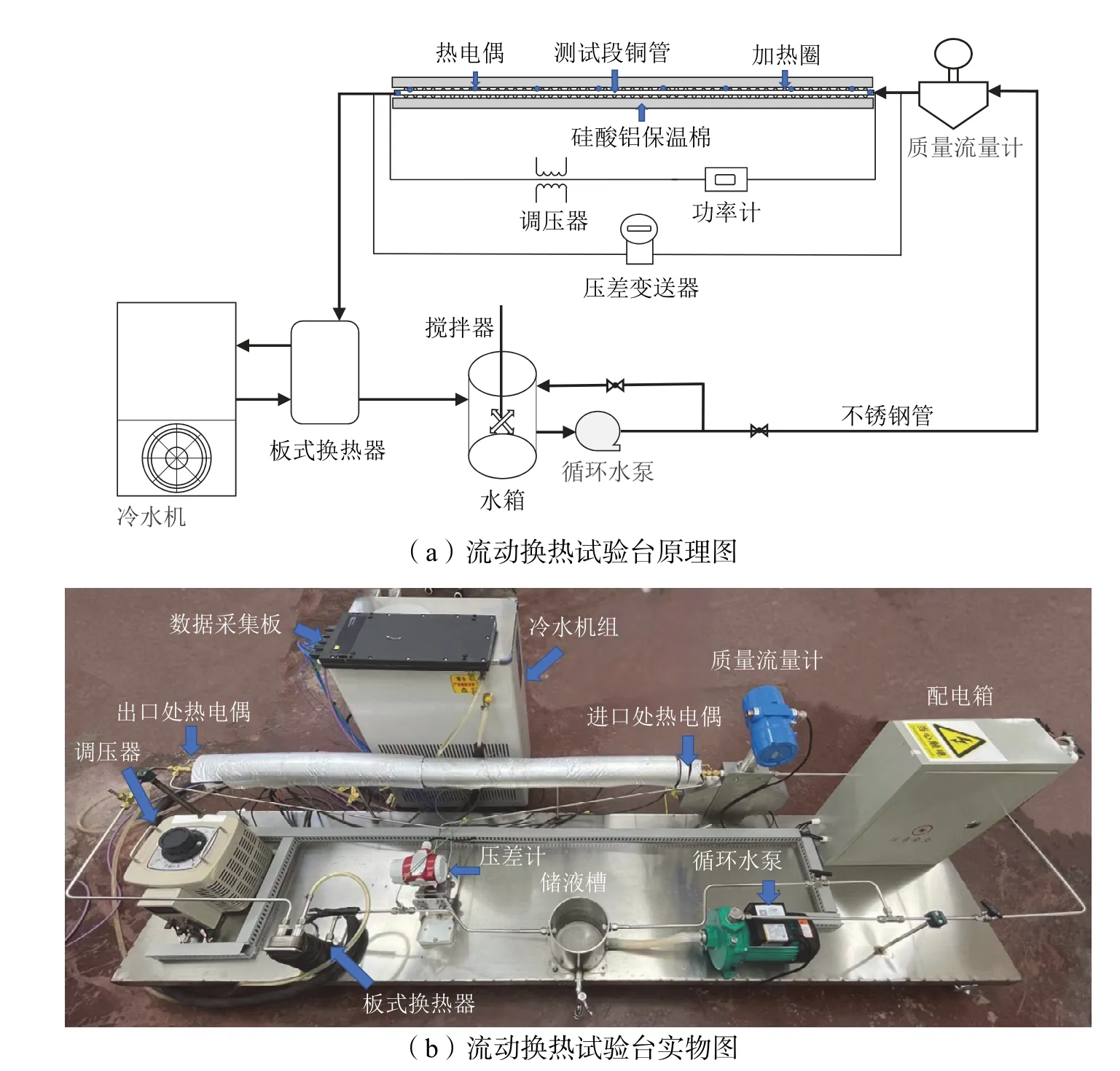

流动换热试验台布置如图6 所示,实验系统包括储液水箱、质量流量计、试验段、压差变送器(杭州联测自动化技术有限公司,SIN-2051G)、调压器(上海人民电器厂,tdgc2)、加热圈、离心泵(威乐水泵系统有限公司,PUN-403EH)、板式换热器(宁波北仑博克冷却设备有限公司,K030-10F-1)、低温冷却剂循环泵(巩义市科瑞仪器有限公司,DLSB-5/10)和数据采集系统(英国,ZEEFAX,IMP-400);试验段为光滑铜管,长度1 500 mm,外径8 mm,内径6 mm;实验装置的其他管道均为不锈钢管。

图6 流动换热试验台原理图及实物图Fig.6 Schematic diagram and physical drawing of flow heat exchange test bench

耐高温绝缘加热圈均匀缠绕在铜管上,产生均匀的热流,在加热圈两端连接调压器通过调节电压来改变加热圈的加热功率。加热圈的加热功率由功率计测量。试验段的管道覆盖有40 mm 厚的硅酸铝纤维保温层,以减少实验系统对环境的热量损失。在距离铜管入口分别为0.05 m、0.25 m、0.45 m、0.65 m、0.85 m、1.05 m、1.25 m 和1.45 m 的管壁上安装了8 个K 型热电偶用来测量不同位置铜管外壁温度。在铜管进口、铜管出口和板式换热器出口安装3 个K 型铠装热电偶,用于测量进出铜管的流体温度以及通过板式换热器冷却后的流体温度。热电偶测量数据由IMP-400 数据采集仪采集,从计算机端输出。在铜管两端连接差压变送器,测量流体通过实验铜管后的压降。质量流量计安装在铜管进口,用于测量试验段的质量流量和密度。

在实验过程中,MPCS 在循环水泵的作用下通过流动发展段进入质量流量计,然后流入铜管进行加热,被加热后的流体与板式换热器冷却器中的冷却水进行热交换。使得流出板式换热器的微胶囊相变材料浆料中的相变材料完全固化,最后实验流体流回储液罐,准备进行新的循环。在实验的过程中,将搅拌器调至合适的速率,以保持悬浮液的稳定性,同时减少实验中泡沫的产生。

2.2 数据处理与误差分析

圆管进口处雷诺数Re为:

实验段圆管内壁面温度通过下式计算:

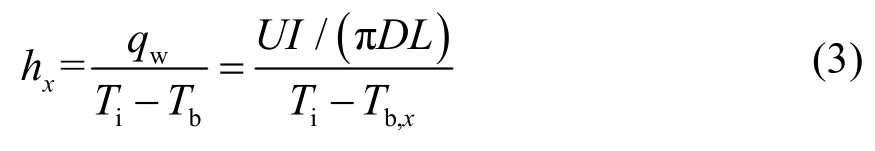

实验中流体与圆管管壁间局部换热系数hx为:

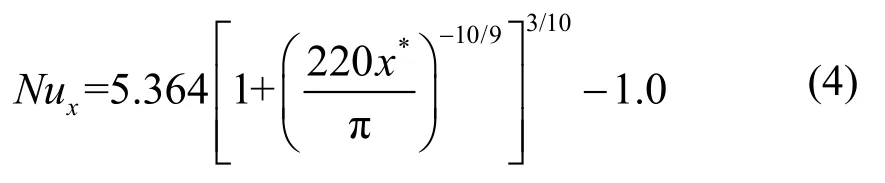

层流理论Nux计算式:

式中:x*=(x/D)(Reb·Prb)Nux实验值计算式:

在湍流时,理论Nux通过下式计算:

MPCS 的比热容计算式[25]:

流体局部平均温度Tx计算式为:

流体的吸热量Qw通过下式计算:

实验中所有的热电偶都使用恒温水浴进行了校准,误差控制在 ±0.2℃,质量流量计误差在 ±0.1%,功率计最大误差为 ±2%。平均Nux不确定度为6.18%。

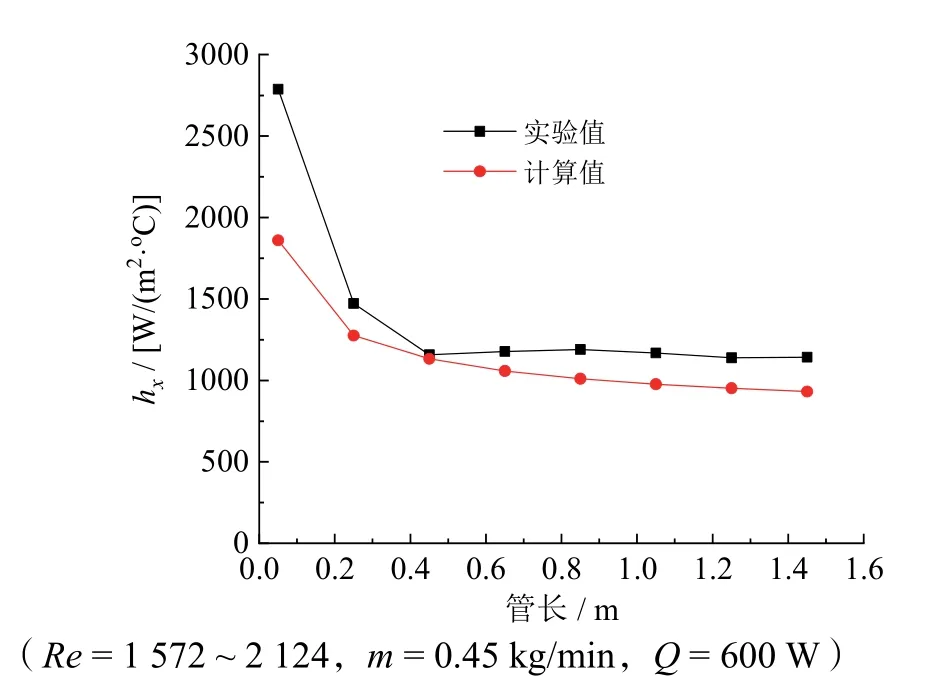

图7 和图8 分别为水在层流和湍流下hx与理论值的对比,理论值由式(5)结合式(4)和式(6)计算得出,在层流和湍流下实验值与理论值的平均误差分别为20.5%和7.8%。实验值与理论值的差异性由以下原因造成:

图7 水层流下的hxFig.7 hx of water in laminar flow

图8 水湍流下的hxFig.8 hx of water in turbulent flow

(1)在实验过程中,实验段的热损失主要集中在周围环境和轴向管壁上。轴向管壁的热损失导致管道进出口温度较低,使得进口处hx大于理论值。

(2)虽然实验中加热圈均匀地缠绕在管壁上,但由于加热圈的加热特性,热流并非绝对均匀,这会对管壁温度产生一定的影响。

3 结果及分析

3.1 水与MPCS 压差对比分析

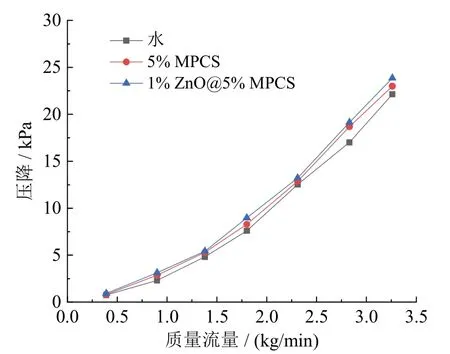

通过压差变送器测量不同流速下水、MPCS 和ZnO@MPCS 的压降,结果如图9 示,ZnO 的加入增大了测试管道中浆体的压降。但ZnO@MPCS 平均压降仅比MPCS 高5.44%,ZnO 的加入对水泵输送MPCS 功率的影响很小。

图9 MPCS 与水压降对比Fig.9 Comparison of pressure drop between MPCS and water

3.2 层流下水与MPCS 换热特性

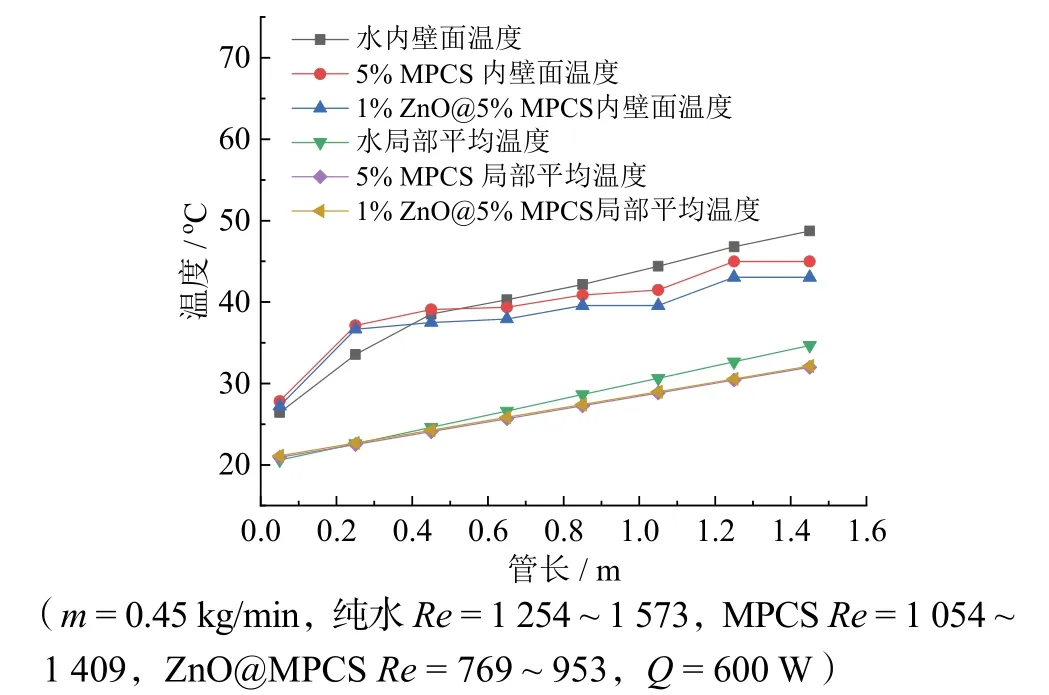

为了研究层流条件下金属氧化物对MPCS 传热特性的影响,对水、5%MPCS 和5%MPCS@1%ZnO在入口质量流量为0.45 kg/min、加热功率为600 W的条件下进行强制对流传热实验。图10 显示了试验段不同位置的内壁温度和局部流体温度沿管长的分布。由于PCM 发生相变,其相变过程需要吸收大量的热量,故MPCS 和ZnO@MPCS 的壁温在试验段距入口处的0.25~ 1.05 m 之间缓慢上升。在距离入口处1.05 m 之后,大部分的相变材料完成相变,铜管壁温升高幅度大于0.25~ 1.05 m 处。

图10 水、MPCS 和ZnO@MPCS 的内壁面温度和流体局部平均温度Fig.10 Inner wall temperature and local average temperature of water,MPCS and ZnO@MPCS

图11a显示了hx与试验段轴向管长之间的关系。由于MPCM 颗粒和ZnO 颗粒的加入增大了流体的黏度,故MPCS 和ZnO@MPCS 在入口处hx小于水。在距入口处0.25 m 后,相变材料开始逐渐熔化。相变材料在熔化的过程中需要吸收大量的热量,MPCS 和ZnO@MPCS 的黏度随着流体温度的升高而减小,流体的换热能力逐渐增强,因此MPCS 和ZnO@MPCS的hx逐渐增大。在距离测试段入口1.05~ 1.45 m 处,MPCS 和ZnO@MPCS 的hx先减小后增大,这是由于1.05 m 后大部分PCM 完成了相变,流体需要吸收的热量相较于相变过程所需的热量变少,导致hx减小;在1.3 m 后,随着流动的发展,流体的温度升高、黏度减小且局部雷诺数增大,这些原因使MPCS 在测试段末尾的对流换热系数增大。

金属氧化物的加入提高了MPCS 的导热系数,使浆料与壁面间换热增强。总体来说,层流条件下5%MPCS 的平均hx小于水,但加入1%ZnO 的5%MPCS 平均的hx比水高6.5%。ZnO@MPCS 的局部换热系数在整个换热过程中均大于MPCS,这是由于ZnO 的加入提升了MPCS 的导热系数,而且金属颗粒的运动促进了流体间以及流体和管壁之间的热量传递。

图11b 显示了Nux和轴向管长度之间的关系。可以看出,在入口处,MPCS 和ZnO@MPCS 的Nux小于纯水,但当PCM 逐渐开始熔化后,MPCS 和ZnO@MPCS 的Nux大于水,并且随着流动的发展,MPCS 和ZnO@MPCS 的Nux均明显增大,表明MPCM和ZnO的加入增强了流体与管壁之间的对流换热强度。

3.3 湍流下水与MPCS 换热特性

为进一步研究金属氧化物对MPCS 传热特性的影响,在湍流下对水、5%MPCS 和1%ZnO@5%MPCS进行强制对流换热实验。图12 显示了水、MPCS 和ZnO@MPCS 的局部平均温度和铜管内壁温度。MPCM 的加入使流体温度与壁面间的换热增强,流体局部平均温度接近圆管内壁面温度。加入ZnO 的MPCS流体与圆管内壁温差小于未加入ZnO的MPCS。湍流下流体间的扰动更加剧烈,流体与圆管壁面间的换热增强,使流体与壁面间的温差小于层流。

图12 水、MPCS 和ZnO@MPCS 的内壁面温度和流体局部平均温度Fig.12 Inner wall temperature and local average temperature of water,MPCS and ZnO@MPCS

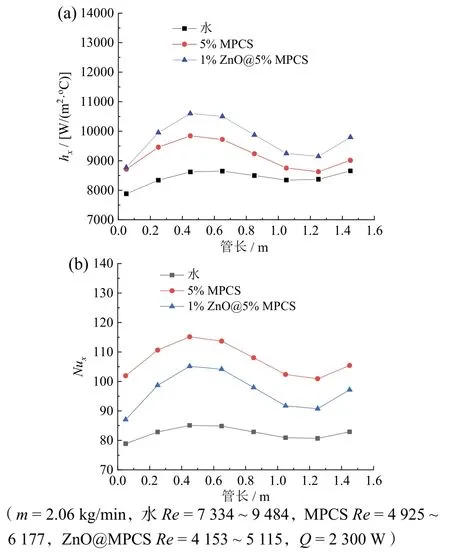

图13a 为湍流下hx沿轴向管长的分布情况。随着入口壁温的升高,壁温达到相变材料的熔点,靠近管壁的相变材料开始熔化,PCM 在熔化过程中需要吸收更多的热量,流体在入口处的hx呈现增大的趋势。在距离圆管入口0.5 m 处,有更多的PCM 开始熔化,此时圆管与流体之间的hx接近最大值。随着相变材料熔化量的减少,hx逐渐减小。在测试段的末尾,流体的hx随雷诺数的增大和浆液黏度的降低而增大。湍流下MPCS 的扰动更加剧烈,MPCS的平均hx较水高8.9%,加入1% ZnO 的MPCS 的hx较水提高了15.7%。MPCS 以及ZnO@MPCS 的hx均大于层流,这是由于流速的增加增大了浆体的雷诺数,使得颗粒、流体和壁面之间的换热增强。

MPCS 和ZnO@MPCS 在湍流下沿管道长度的局部Nux分布如图 13b 所示。5%MPCS 以及1%ZnO@5%MPCS 在湍流条件下均实现了传热增强。在入口处由于ZnO@MPCS 的黏度较大,致使其Nux略低于纯水,随着流体温度的升高,ZnO@MPCS 的黏度逐渐减小,在入口段之后,MPCS 和ZnO@MPCS 的Nux均高于水。

图13 水、MPCS 和ZnO@MPCS 的hx(a)和Nux(b)Fig.13 hx (a) and Nux (b) of water,MPCS and ZnO@MPCS

4 结 论

使用ZnO 作为高导热颗粒,制备具有较高导热率的MPCS 并对MPCS 的物理性质进行测试。设计搭建实验台,分别在层流和湍流下进行了强制对流换热实验,通过对比水,MPCS 和ZnO@MPCS 的局部换热系数hx和局部努塞尔数Nux,得出以下结论:

(1)制备出的1%ZnO@5%MPCS 导热系数较5%MPCS 提高了17.9%,1%ZnO@5%MPCS 的黏度略大于5%MPCS。ZnO@MPCS 具有良好的导热和储热性能。

(2)层流条件下MPCS 的平均hx低于水,1%ZnO@5%MPCS 平均hx比水高6.5%。湍流时,1%ZnO@5%MPCS 在相同质量流量和功率下的hx比水提高了9.6%。

(3)ZnO 对MPCS 局部换热的增强是由于ZnO的加入提升了MPCS 的导热系数,并且加强了流体间的微对流现象。随着流动的发展,流体温度的升高,流体的黏度降低以及局部雷诺数的增大也是MPCS 和ZnO@MPCS 的hx增强的原因。ZnO 的加入增大了MPCS 的黏度,但从换热效率的角度来看,ZnO@MPCS 的换热效率更高。在输送或交换同等热量的情况下,所需的流体更少,可以减少水泵的功耗。

符号表:

A铜管表面积,m2

Cp比热容,kJ/(kg·℃)

D圆管直径,m

hx局部换热系数,W/(m2·℃)

I电流,A

k导热系数,W/(m·℃)

L长度,m

M质量分数,%

m质量流量,kg/s

Nux局部努塞尔数

P铜管周长,m

Pr普朗特数

Q加热功率,W

Qw流体吸热量,J

qw热流密度,W/m2

Re雷诺数

r圆管半径,m

T温度,℃

U电压,V

u流速,m/s

v流体的运动黏度,m2/s

x距离圆管入口处的距离

下角标:

b 局部

i 入口

m 平均

mo 金属氧化物

mp 相变微胶囊

s 浆料

w 内壁面

wa 水

wo 外壁面