航空发动机机匣缩比件双电子束焊温度场及变形研究

杨 霄,李 湉,乔 雷,张世贵,张晟玮,李 达,袁力军

1.中国航发成都发动机有限公司,四川 成都 610599 2.西南交通大学材料先进技术教育部重点实验室,四川 成都 610031

0 前言

航空发动机大尺寸钛合金中介机匣属薄壁焊接结构,尺寸公差和形位公差要求高,焊接过程中较大的残余应力和焊接变形会严重影响构件的质量和使用性能,影响发动机的可靠性和寿命,解决焊接变形是产品质量提升的关键。在真空条件下进行电子束焊接(Electron Beam Welding,EBW)具有其他焊接方法无可比拟的优势,如焊缝化学成分纯净,焊接接头热影响区小以及焊接变形小,焊接工艺重复性和稳定性好等,因此电子束焊已成为钛合金焊接的首选方法。李晓龙[1]等研究了真空电子束焊接钛合金加强框的力学性能,发现电子束焊接是替代传统机械连接和潜弧焊的有效手段。龚玉兵[2]等研究了20 mm厚TC4板的电子束焊的接头组织及力学性能,结果表明采用中等热输入的焊接接头抗拉强度高达1 265 MPa。韩秀峰等[3]研究了TA19真空电子束焊接接头的组织及力学性能,结果表明,接头的强度与母材相当。

焊接过程中,局部产生高度集中的瞬时热输入会产生相当大的热应力,冷却后工件中会产生残余应力,导致焊接变形。为了有效控制焊接变形,必须得到焊接温度场和应力场的分布规律。近年来,随着计算机技术和有限元分析理论的迅速发展,出现了许多电子束焊接的数值模拟报道。张永和[4]等采用旋转高斯曲面体热源模型,对一定工艺条件下航天压力容器TC4钛合金试件的焊接过程进行温度场分析,建立了匙孔特征尺寸与焊接功率、焊接速度的关系,且模拟与试验结果吻合较好。李艳军[5]等采用有限元数值模拟方法预测Ti2AlNb合金电子束焊接接头的残余应力,模拟结果得到了试验验证,焊缝中心具有1 000 MPa左右的厚度方向应力,而增大熔宽可降低厚度方向应力,进而减小接头裂纹倾向。葛可可[6]等考虑了装配间隙的影响,对钛合金厚板的电子束焊接进行数值模拟,结果表明装配间隙增大会导致残余应力的增大。

文中以直径约为300 mm的TC4钛合金航空发动机中介机匣缩比件为研究对象,基于SYSWELD软件,采用3D锥形高斯热源对其电子束焊接过程进行数值模拟,得到温度场、应力场以及焊接变形等一系列结果,可为航空发动机机匣等各类复杂钛合金薄壁零件的电子束焊接变形控制提供一定的参考作用。

1 电子束焊热源模型的建立

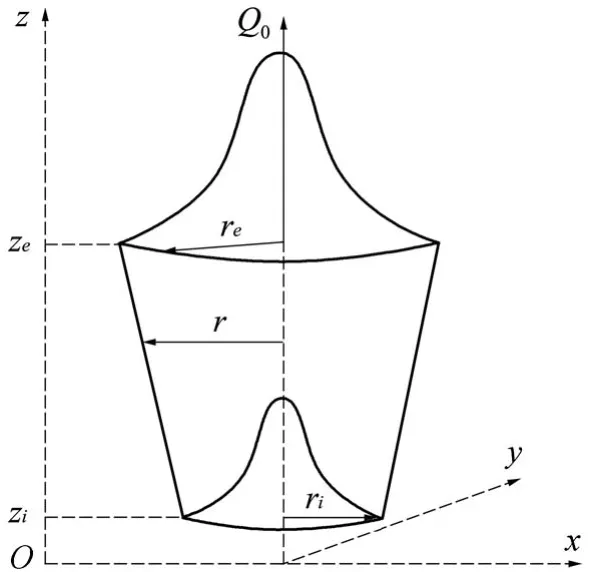

根据文献[4,7,8]和SYSWELD软件内置的热源模型,文中选用3D锥形高斯热源(也称旋转高斯体热源)作为电子束焊的数学模型。模型如图1所示。

图1 3D锥形高斯热源模型Fig.1 3D conical Gaussian heat source model

3D锥形高斯热源的表达式[9]为:

式中re、ri为热源作用工件上、下表面的热流分布半径;x0、y0、ze、zi为热源在各个坐标轴上的初始位置,根据焊接接头金相实验的焊缝熔池形貌来确定。

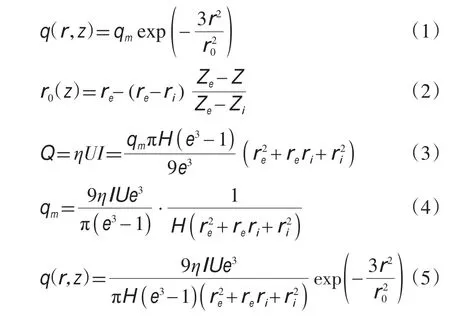

采用1 mm厚的薄板验证3D锥形高斯热源的准确性,两块TC4钛合金板尺寸均为150mm×50mm×1 mm(对接后宽100 mm)。焊接速度16 mm/s,束流8 mA,电压65 kV。通过SYSWELD计算得到焊接温度场,在Visual-viewer模块中观察温度分布,达到熔点以上的区域即可视作熔池部分。多次进行热源校核后,所得熔池形貌如图2所示,其中热源参数re、ri、h分别为1.5 mm、1 mm、8 mm。其熔池截面形貌和实际情况符合较完美。

图2 热源校核结果Fig.2 Results of heat source adjustment

2 有限元模型

2.1 几何模型

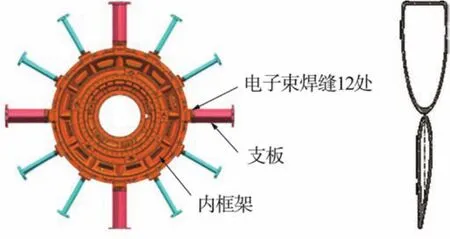

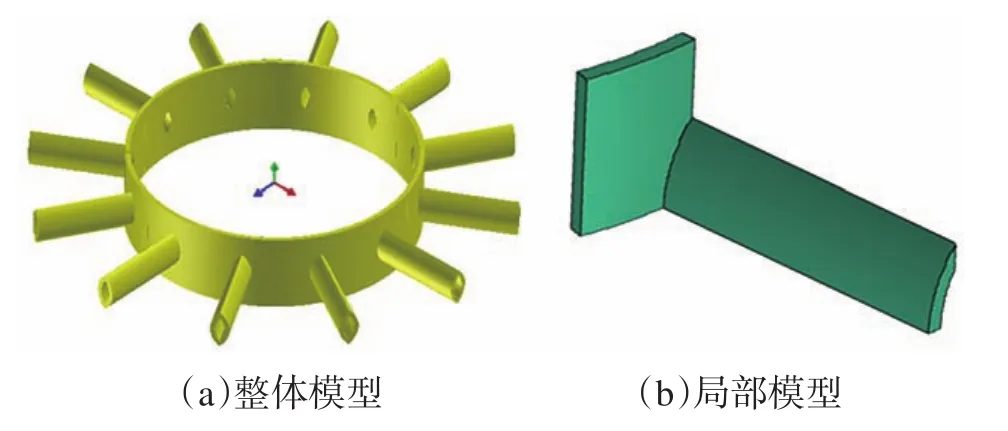

航空发动机钛合金中介机匣示意如图3所示。为简化计算,对模型尺寸进行等比例缩小并忽略局部细节。钛合金型材简化后的缩比件几何模型如图4所示,其筒体外径300 mm,壁厚5 mm,高度100 mm;共有12个支板,均匀分布在筒体周围,每个支板由两段圆弧组成,长50 mm,宽20 mm,高100 mm,壁厚5 mm。考虑到试件尺寸较大,依据其对称性,可以将其简化为原模型1/48的局部模型,在此基础上进行网格划分,如图4b所示。

图3 航空发动机大尺寸钛合金中介机匣Fig.3 Schematic diagram of large titanium alloy intermediate case for aero engine

图4 中介机匣几何模型示意Fig.4 Geometric models of titanium alloy profile

2.2 网格划分

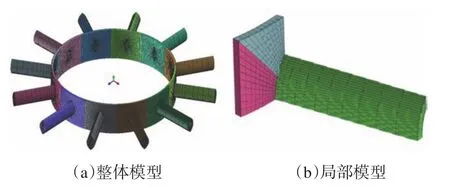

由于电子束焊接热源集中,熔深大而熔宽方向作用范围相对较小,因此采取非均匀网格。焊缝及其附近区域的温度随时间剧烈变化,温度梯度变化大,需采用较密集的网格(约1 mm),而在其他远离焊缝的部分采取相对稀疏的网格划分,且距离越远网格越稀疏(约5 mm)。采用六面体网格使计算更精确和稳定。中介机匣有限元模型的网格划分示意如图5所示。整个钛合金型材有限元模型中的3D实体单元个数为46 080,2D面单元个数为52 800,节点数为72 204。

图5 中介机匣有限元模型的网格划分Fig.5 Grid generation of finite element model of intermediate case

2.3 焊接参数

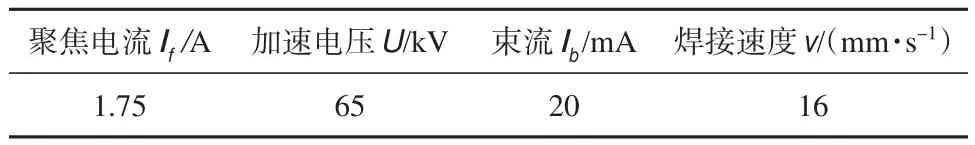

仿真试验采用与实际生产相同的焊接参数,如表1所示。在SYSWELD中通过Welding Advisor模块设置相关焊接工艺参数。

表1 仿真试验的电子束焊工艺参数Table 1 Electron beam welding parameters of simulation experiment

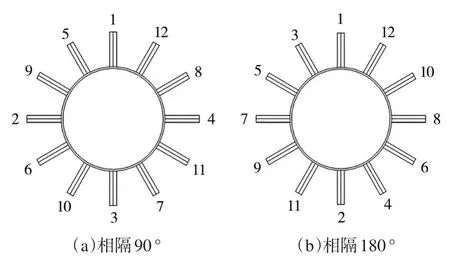

2.4 焊接顺序

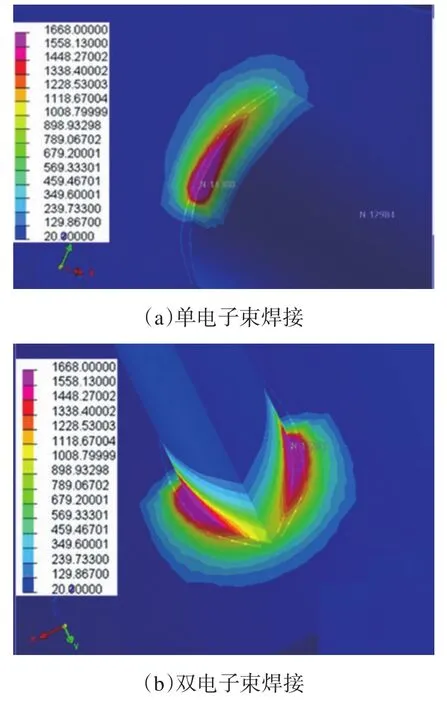

依据实际生产情况和焊接结构理论,设置了3组模拟工况,分别为单电子束相隔180°焊接、双电子束相隔180°焊接、双电子束相隔90°焊接,如图6所示。探讨不同焊接顺序对焊接温度场的影响。双电子束焊接即同时焊接支板两边的焊缝,参考图3的支板截面图。两侧变形不均匀。由图7b可知,双电子束焊的温度场分布十分对称,因此焊接过程中的局部变形也比较均匀,焊接残余应力与变形能得到较好的控制。

图6 焊接顺序Fig.6 Welding sequence

图7 焊缝局部区域Fig.7 Local area of weld

3 温度场模拟分析

焊接温度场的分布情况对焊接残余应力的分布有直接影响,从而影响焊接变形的类型和大小,因此得到正确的焊接温度场是后续研究焊接应力和变形的基础。

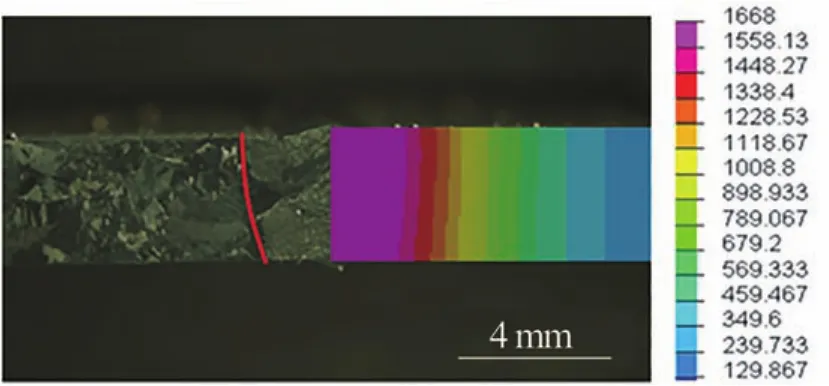

3.1 焊缝局部温度场分析

焊接过程中焊缝局部区域的温度场分布如图7所示,焊缝中心温度随着热源的移动发生显著变化。当热源移动时,附近区域的温度迅速上升;当热源离开该区域时,则迅速降温。焊接热源前方等温线密集,温度梯度较大;热源后方温度梯度相对较小,等温线为长椭圆形。图7中有明显的细长椭圆形等温线,表明热源能量高度集中,热影响区较小。熔池峰值温度远高于1 668℃(TC4钛合金的熔点),因此热源作用的附近区域会迅速熔化,且易将工件焊透。

由图7a可知,单电子束焊仅加热支板一侧,支板两侧的温度相差较大,必然导致焊接过程中支板

3.2 型材整体温度场分析

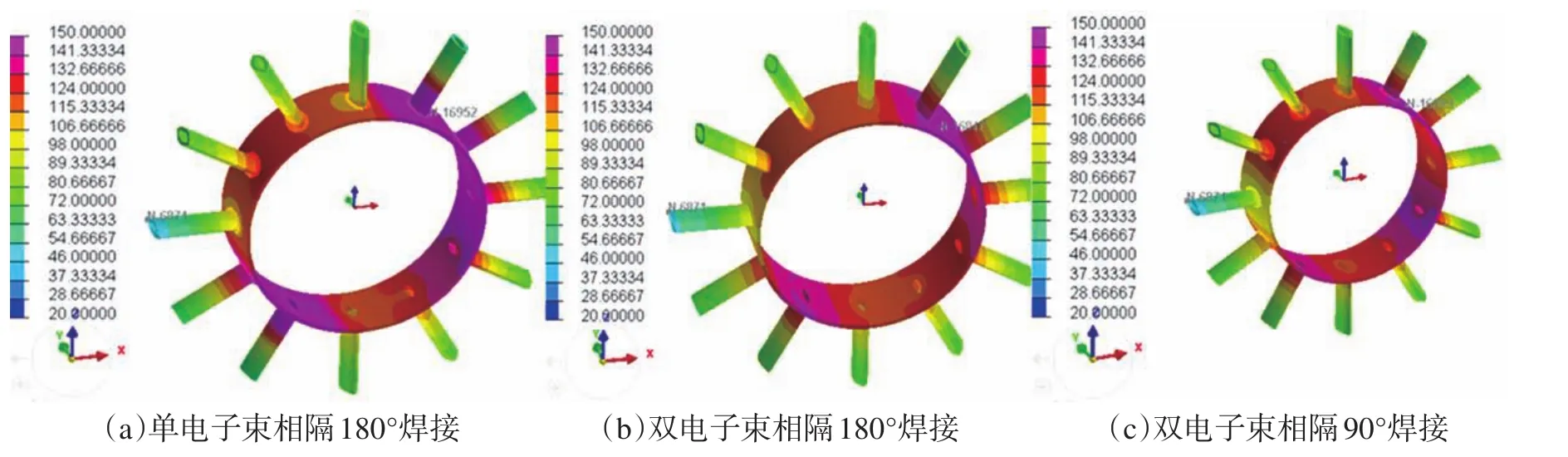

焊接热源相对集中,当热源离开后,受空冷作用,焊缝中心及其附近区域温度迅速降低。随着冷却时间的增加,整个工件的温度趋于均匀,冷却到200 s时的温度分布如图8所示。由图8a可知,冷却到200 s时,由于单道电子束的作用,支板焊缝周围的温度场分布存在明显的不对称。从钛合金型材整体温度场来看,虽然焊道的先后顺序导致温度场呈现出明显的区域性,但整体温度场是各向对称的,较为均匀。由图8b可知,双电子束相隔180°焊接在支板连接处的温度场分布更加均匀,且由于双电子束焊接减少了单个支板的焊接时间,在一定程度上减小了型材整体温度场的不均匀性。由图8c可知,两条焊道相隔90°,其温度场呈现出明显的不均匀性,先焊的焊道冷却时间长,温度较低,后焊的焊道冷却时间短,温度较高。而相邻的两道焊道相隔90°,使得温度相近部分的分布不对称,进而造成了型材整体温度场的不对称。温度场的不对称性容易造成工件整体的变形不对称,从而产生较大的焊后变形。

图8 冷却到200 s时的温度场云图Fig.8 Contours of temperature field cooling for 200 s

4 残余应力与变形的模拟与分析

4.1 残余应力分析

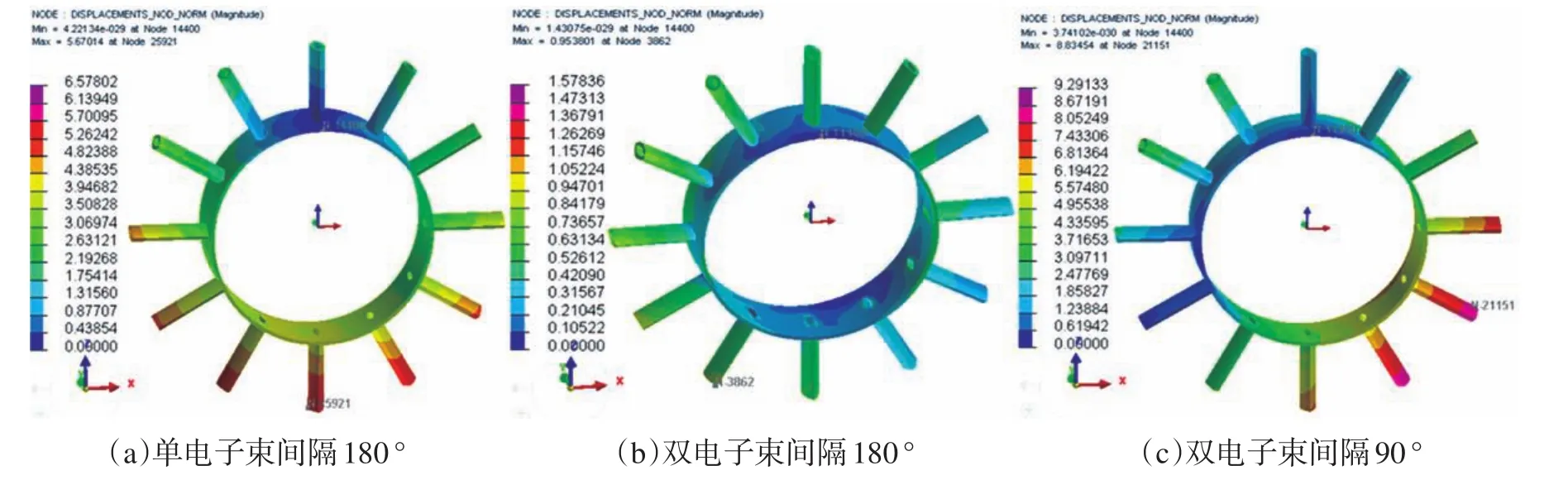

图9为型材焊接完成冷却至200 s时的Von mises应力云图。对于整个结构而言,焊缝区域尺寸相对较小,焊缝附近的残余应力分布可能存在一定差异,为了对比不同焊接顺序之间残余应力的差别,将云图的应力范围进行归一化处理。由图9可知,三种焊接顺序下整个结构的残余应力分布基本相同,其应力值也比较相近。单电子束相隔180°焊接、双电子束相隔180°焊接、双电子束相隔90°焊接的最大残余应力分别为531 MPa、525 MPa、523 MPa,三种焊接顺序在最大应力值上几乎一致。三种焊接顺序的残余应力分布均呈现出以下特点:①周围支板远端几乎不存在残余应力;②筒体残余应力较大,但应力值均不超过300 MPa,且分布均匀;③应力较大的区域集中在焊缝附近,且其附近存在较大的应力梯度。分析认为,支板应力较小是因为其远端离焊缝较远且相对独立,受焊缝影响较小;筒体与支板相连的区域直接受到电子束的作用,熔化后作为焊缝的一部分,焊缝附近的金属受到热应力的作用,当热应力超过屈服强度后就会产生塑性变形,从而在焊缝附近产生较大的残余应力。焊缝附近存在较大的温度梯度,不同温度的金属产生的塑性变形不同,导致冷却后的残余应力也存在较大的梯度。

图9 冷却到200 s时的应力场云图Fig.9 Contours of stress field cooling for 200 s

4.2 焊接变形分析

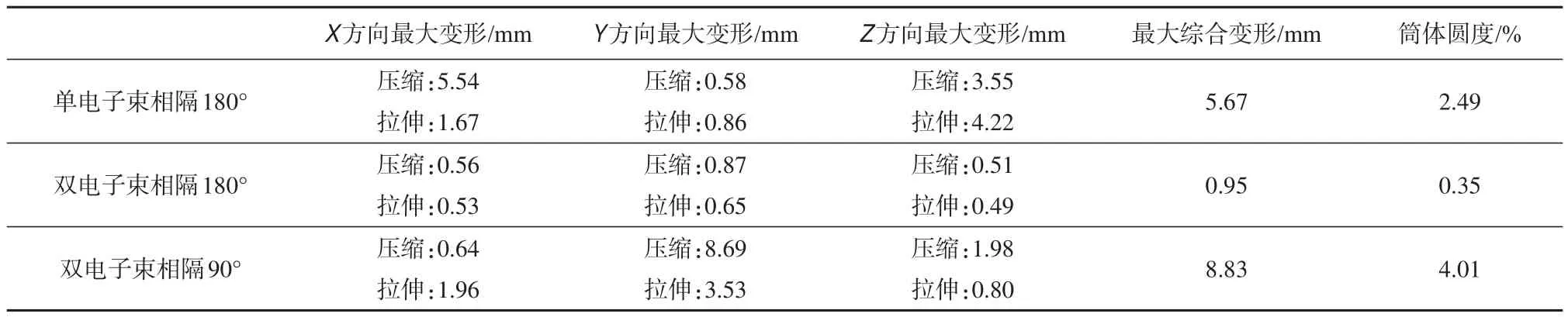

图10为三种焊接顺序焊后变形的分布云图。单电子束相隔180°焊接、双电子束相隔180°焊接、双电子束焊相隔90°焊接的最大变形分布为5.67 mm、0.95 mm、8.83 mm。相隔180°的两种焊接顺序产生的焊接变形分布基本相同,筒体上的变形与支板上的变形相近,分布较为均匀。相隔90°焊接顺序的筒体和支板的变形差别较大,支板变形的最大值比筒体的高3 mm。三种焊接顺序的最大变形发生在支板末端,筒体上的变形小于支板上的变形。

图10 焊接变形分布云图Fig.10 Contours of welding deformation distribution

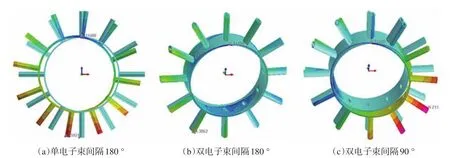

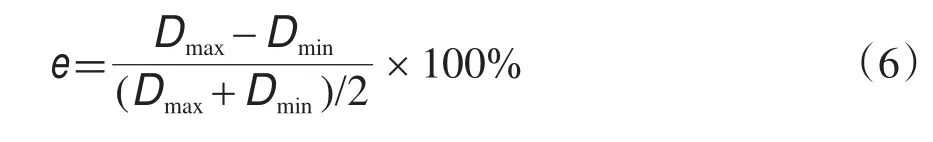

图11为三种焊接顺序焊前和焊后的对比图,为便于直观对比,将变形放大10倍。由图11可知,双电子束间隔180°焊接产生的变形最小。其余两种焊接顺序变形较大,甚至筒体局部区域的直径都发生了变化。为更好地分析筒体变形情况,采用圆度作为焊接残余变形的评判指标,圆度的数学表达式为:

图11 焊接变形对比Fig.11 Comparison of welding deformation

式中e为圆度;Dmax为直径最大值;Dmin为直径最小值。

从模拟结果中提取了筒体直径的最大值和最小值,三种焊接顺序的焊后变形及圆度如表2所示。双电子束相隔90°焊接的筒体圆度为4.01%,比单电子束相隔180°焊接的筒体圆度2.49%高了61.04%。这是因为相隔180°焊接顺序能够使得相隔180°的两条焊缝产生的变形部分抵消,从而减小焊接变形。双电子束相隔180°焊接的筒体圆度为0.35%,筒体直径基本无太大变化。

表2 不同焊接方式和焊接顺序下的焊接变形情况对比Table 2 Comparison of welding deformation with different welding methods and welding sequences

5 结论

(1)根据1 mm薄板电子束焊接试样熔池形貌结果,对模拟中的热源参数进行校核,采用3D锥形高斯热源能得到较好的结果,模拟熔池形貌与实际形貌吻合较好。

(2)钛合金中介机匣缩比件的Von mises应力模拟结果表明,焊后残余应力主要分布在焊缝及其周围区域,呈现环状分布,各组应力值普遍较小,峰值约为500 MPa,远低于TC4钛合金的屈服强度(824 MPa)。

(3)通过对X、Y、Z三个方向及整体焊接变形情况的分析,得到了焊接变形最小且分布均匀的焊接方法,即双电子束相隔180°焊接。

(4)针对复杂型材,采用双电子束对称焊有利于控制焊接变形,为企业在电子束焊接设备升级及焊接工艺选择方面提供理论参考。