LNG 码头引桥段跨斜坡堤灌注桩施工控制措施

孙方

摘要:本文以福建漳州 LNG 项目码头工程为实例,介绍码头引桥段跨斜坡堤冲孔灌注桩施工穿透抛石层的主要技术难题,总结施工过程中采取的一些措施和方法。

关键词:码头引桥跨斜坡堤;冲孔灌注桩;穿透抛石层;施工措施

中图分类号:U65 文献标识码:A 文章编号:1006—7973(2022)03-0125-03

1工程概况

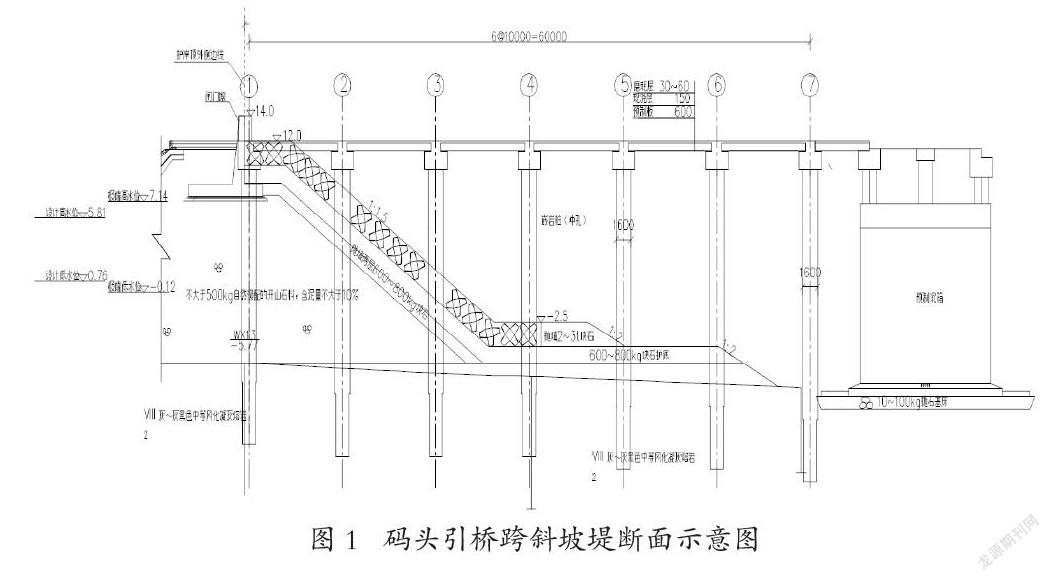

福建漳州 LNG 项目码头工程建设规模为8-26.6万 m3LNG 装卸泊位,其中泊位引桥总长556m,宽度15m,引桥顶面标高+12m(厦门零点),大部分位置采用重力墩式结构,其中引桥接岸段由于陆域抛石斜坡堤护岸已先期实施,引桥与护岸衔接段60m 内无法进行沉箱安装,因此该段引桥采用高桩梁板结构,排架间距10m,基础采用φ1600嵌岩桩(冲孔),每榀排架布置3根桩,上部结构为现浇横梁和预制+现浇钢筋混凝。

2主要施工工序及技术难点

本工程冲孔灌注桩施工过程中需穿透现有护岸斜坡堤扭王字块护面层和5~20m 厚的抛石层。由于扭王字块护面层和抛石层孔隙较大导致其透水性极强,冲孔灌注桩成孔施工时泥浆容易流失;同时设计高潮位和设计低潮位潮差5.05m,受潮汐影响冲孔内很难保持静水压力稳定,加上成孔时机械和其他外力的作用,冲孔灌注桩施工过程中很容易出现塌孔现象,导致施工难度较大。经综合分析冲孔灌注桩的成孔进度能否满足计划要求成为项目进度控制的重点。

2.1施工工序

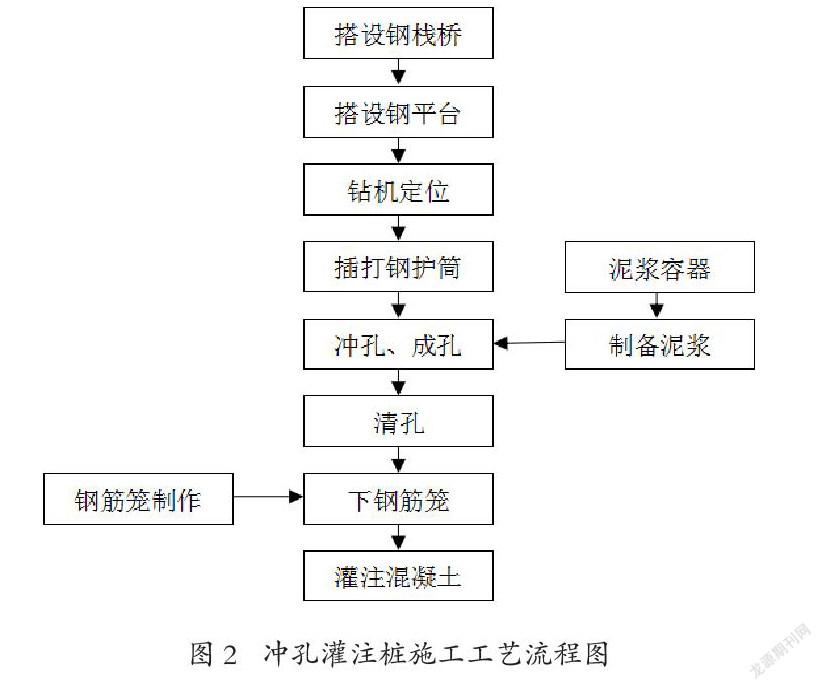

根據施工现场场地情况结合相关技术规范要求,确定冲孔灌注桩的工序为:钢平台(栈桥)搭设→测量定桩位→桩机布设→埋护筒、设泥浆池→冲进、排渣循环作业直至设计深度→吊放钢筋笼就位→清渣→浇灌桩身混凝土,详见下图:

2.2施工技术难点

(1)护筒打设困难。钢栈桥搭设完成后,桩机根据灌注桩孔位布置于钢栈桥桥面,大部分孔口距护岸斜坡面较远且没有淤泥层或沙土地层等利于钢护筒定位稳定的地质条件,加之海水水流湍急,钢护筒一次安装到位并保持稳定的难度较大。

(2)易造成漏浆。护岸斜坡堤由块石抛填而成,石块粒径大小不一且孔隙较大,造成其透水性极强,施工过程中极易造成漏浆。

(3)清渣难度较大。由于施工中漏浆严重,清渣过程中泥浆比重降低、粘度下降时,清渣难度较大。

(4)成孔工效很低。抛石层块石强度较高,部分位置含有大粒径石块,冲锤能量损耗大,成孔速度比一般地质效率降低较大。

(5)意外问题较多。前期护岸斜坡堤抛石层石料抛填过程中是不规则且经过海浪冲刷,块石长短大小不一堆积紊乱,灌注桩桩基位置范围内块石各个方向的强度各异,造成冲孔进尺较难,容易造成灌注桩孔底倾斜、卡锤、埋锤、塌孔等施工难题。

3采取的技术措施

3.1钢护筒定位

由于没有淤泥层或沙土地层等利于钢护筒定位稳定的地质条件,且灌注桩在冲击进尺时钢护筒和桩锤间的部分空隙处的块石未被及时冲碎,钢护筒底边缘坐落其上,进尺便会落后于桩锤,有时相差几米,易造成底部钢护筒未跟进处塌孔埋锤。在进尺的某个时刻,钢护筒会因为支撑的抛石边角被冲毁而瞬间下落,钢护筒的垂直度无法保证,严重时有可能压住桩锤。经分析研究后,施工现场采取了以下技术措施予以解决:

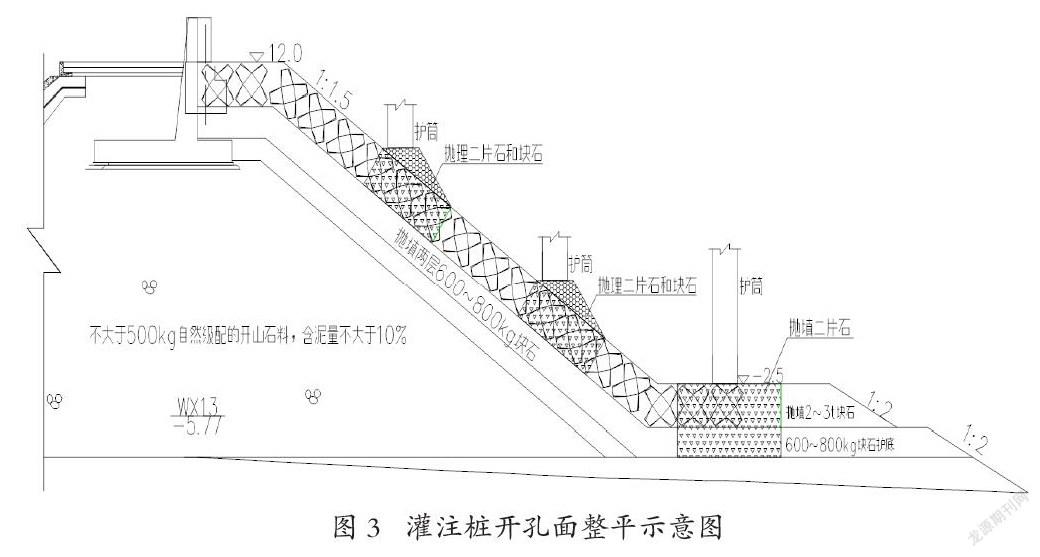

(1)在搭设施工钢平台前用沙袋、碎石和二片石填充护岸斜坡面上灌注桩位置及附近的扭王字块体的孔隙,并用片石和块石在斜坡面上找平出一个水平施工面,为后续灌注桩开孔创造条件。

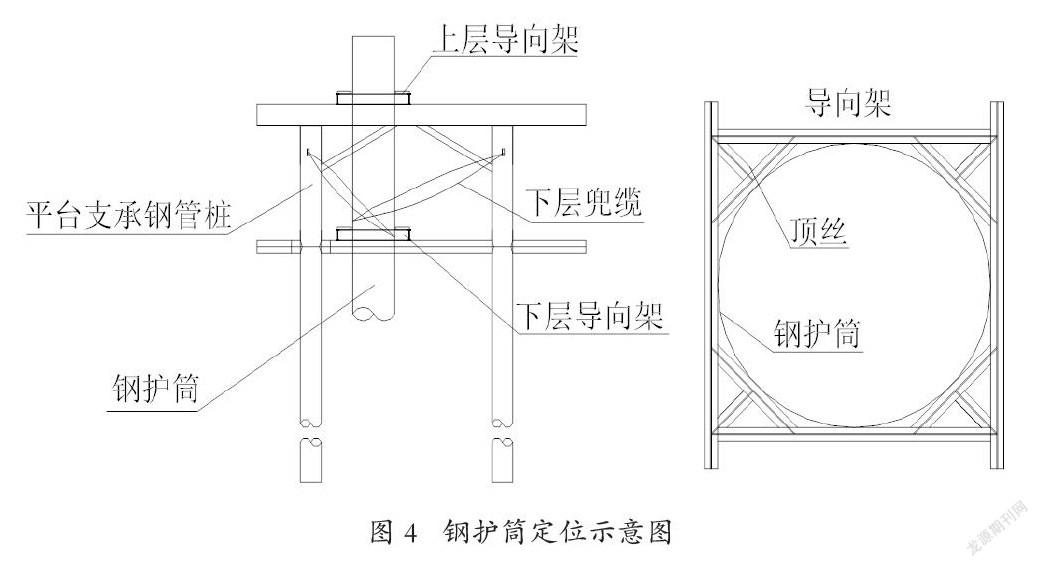

(2)为确保钢护筒的沉放精度,特设计制作钢护筒下沉井字型导向架,导向架采用20#槽钢对拼焊加工而成并准确安装定位焊接在钢栈桥上。护筒导向调整采用可调节的顶丝和底层兜缆结合。上下层导向架设置可调的顶丝进行平面位置调整,使护筒定位准确,底层设置钢丝绳兜缆,以有效保障钢护筒的垂直度,防止护筒下端倾斜和突然下沉,详见下图:

3.2泥浆配置

在抛石层中冲孔施工,漏浆不可避免,无法使用传统材料造浆;同时,灌注桩冲孔正常施工进尺,造浆循环滤渣环节是不可或缺的。因此采取以下技术措施予以解决:

(1)采用海泥作为造浆材料,优点是海泥本身的特殊性质更适应海水环境。海泥自身拥有较大的粘结度,能有效堵塞块石间的孔隙且不容易被海水冲散;同时可起到有效减少泥浆沉淀速度和沉碴厚度的作用。

(2)施工过程中在海泥中加3%~5%水泥用冲锤低冲程反复冲捣,过程中孔内的小粒径块石、二片石、风化石渣等细料会与海泥和水泥混合在一起,受压会挤入块石的间隙,形成止水孔壁,同时由于水泥的固化作用也提高了孔壁稳定性。

3.3采用双护筒工艺

本工程灌注桩成孔的关键之一在于护壁效果及孔壁的稳定性,由于抛石层较厚结合现场地质条件采取双钢护筒护壁。外护筒内径为φ1800mm,壁厚10mm,内护筒内径φ1600mm,壁厚16mm。冲击钻冲击成孔外护筒随之跟进,直到外护筒下至强风化层终止,然后把内钢护筒放入外护筒之中,更换较小的冲锤继续冲击成孔,随着成孔进尺地增加内护筒也同步跟进。

3.4采用双泵泥浆循环系统

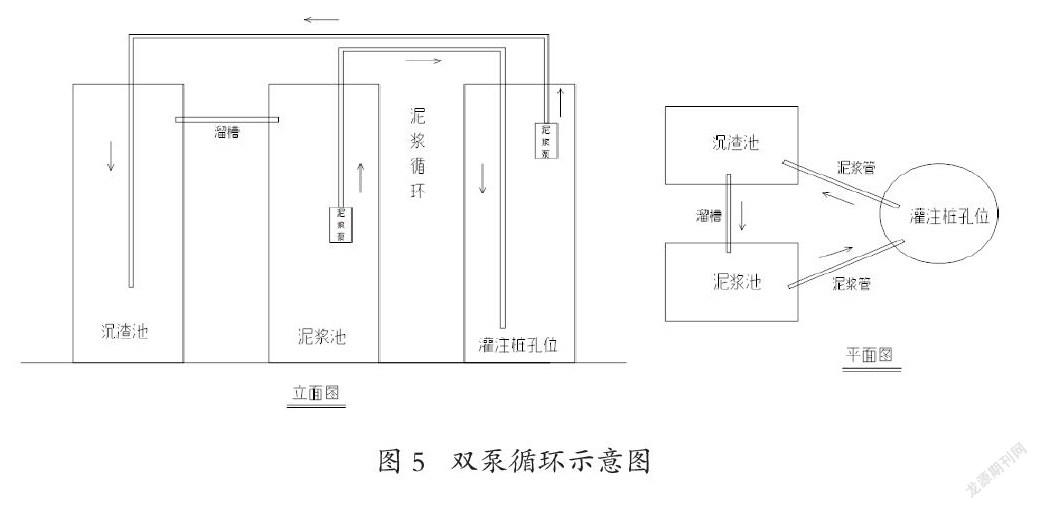

施工过程中由于漏浆导致泥浆浓度时常下降,为了提高泥浆循环清渣的效果,同时结合冲孔灌注桩在钢栈桥上进行施工的情况,本项目孔内排碴采用冲击双泵正循环工艺,此系统提高了泥浆在孔内的流动速度,同等泥浆浓度下比单泵循环清渣效果更优。该泥浆循环系统由泥浆泵、泥浆输送软管、泥浆沉渣池、泥浆池、溜槽等组成。其中一台泥浆泵安装于泥浆池内,将泥浆用高压胶管输入孔内钻头处,冲洗孔底并使沉碴随泥浆浮起至孔口上层;一台泥浆泵安装于孔口上部,将含有沉渣的泥浆用高压胶管输入沉渣池,沉渣池通过溜槽将经过沉淀的泥浆排入泥浆池再循环利用。

3.5加工捞渣筒捞渣

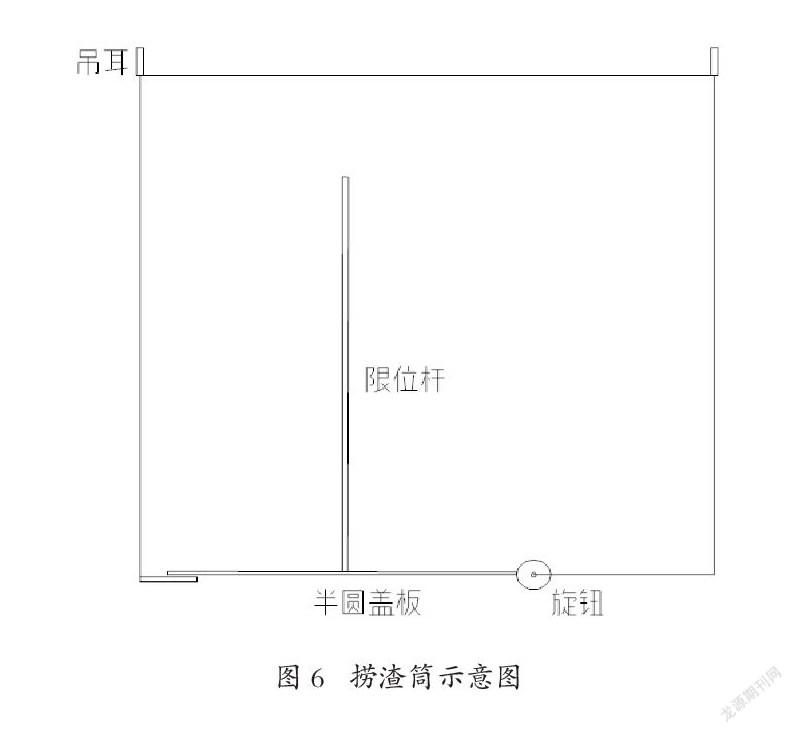

由于潮汐的作用和抛石层孔隙较大,在灌注桩冲击抛石层成孔过程中会遇到泥浆流失非常严重的情况,从而导致泥浆浓度和粘度降低较大,孔底沉渣较厚,继续采用泥浆循环清渣效果较差。为此现场设计加工了一个捞渣桶,其底部有个活门,桶在冲孔中往下放时因浮力的作用门会打开,泥浆进入桶内,上提时门在重力的作用下关闭,但关得并不严,渣就落在桶底了,同时泥浆还会流出到孔内,提至孔口打开门便可将石渣处理掉,详见下图。

4其它状况的预防和处理

(1)孔内泥浆监测。由于漏浆和潮汐引起的孔外水位变化影响,需派专人监测水位和泥浆浓度,根据漏浆和孔外水位变动情况,及时调整冲孔内泥浆浓度和液面高度,减小冲孔内外水压力避免产生塌孔。

(2)冲锤选择。由于抛石層石块强度高,冲击锤选用3T 重十字型锤头,锤底的锤牙长度宜短,同时在锤头位置上焊接钛钴合金。

(3)冲打抛石层。由于抛石层中块石长短大小不一堆积紊乱,有时块石呈倾斜面状,因此在冲孔时容易产生偏孔。发生该情况时需向孔底抛掷直径20~30厘米的片石,将岩层斜面和高低不平之处嵌补填平;然后进行低锤快打,造成一个较紧密的平台,承托冲锤,均匀受力,防止偏孔。待岩层基本上打平后,方可高锤猛打,加快冲孔进度。

(4)冲孔震动影响。冲孔灌注桩在进行冲孔施工时,会有一定的振动,对原护岸和胸墙有一定影响,施工过程中要注意多台桩机施工时冲锤不要同时起落,避免形成共振引起护岸和胸墙的损害。

5桩检情况

码头引桥跨斜坡堤21根冲孔灌注桩施工完成后,第三方检测单位进行了基桩声波透射法检测,21根桩全部为Ι类桩,占所检测桩数的100%。通过采取上述施工技术措施桩基质量完全满足相关技术规范要求,达到了预期的目标。

6结语

冲孔灌注桩施工穿透抛石层是漳州 LNG 项目的主要技术难点,项目开始便受到高度重视。结合本工程实际情况,在施工过程中通过采取相应措施解决了钢护筒定位的问题;通过采用双护筒工艺基本保证了孔壁的稳定性;通过选用海泥作为造浆材料,确保孔壁不易坍塌使冲孔顺利进行;通过采用海泥中参加适量水泥反复冲捣形成止水孔壁,降低了漏浆情况发生的同时也提高了孔壁稳定性;通过采用双泵泥浆循环系统和设计加工捞渣桶解决了孔内清渣的问题。本次漳州 LNG 项目码头工程跨斜坡堤灌注桩施工,摸索出了一套比较适合抛石层冲孔灌注桩成孔的施工工艺,为后续类似项目提供了施工经验。

参考文献:

[1]乔帅 , 尹永欣 , 高凌霄.冲孔灌注桩成孔经验浅谈[J].中国水运(下半月刊),2011,11(03):126-127.

[2]张伟 , 于建海 , 孙治林.防波堤抛石层地质钻孔灌注桩施工技术探讨[J].石家庄铁路职业技术学院学报 ,2010,9(03):24-27.

[3]林尚昭.强透水地质上冲孔灌注桩成孔技术[J].中国水运(下半月刊),2011,11(01):209-210.