硫脲—盐酸体系从稀土抛光粉废料中浸出回收稀土氧化物

翟京雨,刘广义

中南大学 化学化工学院,湖南 长沙 410083

引言

20世纪30年代,欧洲开始采用稀土氧化物来抛光玻璃,并很快将其应用于精密光学仪器的抛光[1-2]。稀土抛光粉的主要有效成分为氧化铈,根据氧化铈含量不同,分为低铈抛光粉、中铈抛光粉和高铈抛光粉,分别应用于阴极射线管/光学眼镜,液晶显示屏/光学玻璃和半导体元件/光学镜头的抛光[3]。稀土抛光粉抛光过程中不断有抛光对象物的组分进入,且抛光摩擦使得抛光粉颗粒变细、棱角磨平,导致抛光性能逐渐下降直至失效[4]。

21世纪以来,随着手机玻璃产量的快速增长和材料表面抛光精度的提高,稀土抛光粉的消耗量及其废料的排放量也快速增长[5]。虽然稀土抛光粉废料属于无危害固体废料,但其中的稀土氧化物总量与稀土抛光粉一样,并没有损失。稀土抛光粉废料的堆放填埋不仅占用土地,而且浪费宝贵的稀土资源[6-8]。为此,从稀土抛光粉废料中回收稀土资源具有重要的意义。

从稀土抛光粉废料中回收稀土氧化物的主要方法有物理分离法、碱焙烧法、硫酸焙烧法和还原浸出法等[9-17]。物理分离法主要基于稀土氧化物和非稀土杂质之间的物理性质如密度、磁性和亲疏水性的差异而采用重选、磁选、浮选等回收稀土氧化物。涂雅洁等[9]分别以苯甲羟肟酸和N-羟基邻苯二甲酰亚胺为捕收剂进行了浮选试验,二氧化铈含量由2.85%分别提高到14.17%和15.08%,达到了初步富集的目的。Kim等[10]用浮选法和化学溶解分别除去抛光粉废渣中的玻璃粉和絮凝剂,然后经焙烧和化学浸出,再选择性沉淀获得的稀土产品的纯度为94%。物理分离法的主要优点是操作较简单、药剂消耗低,但单级分离效率一般较低。

碱焙烧法一般采用强碱焙烧熔融稀土抛光粉废料中的玻璃组分,然后浸出回收稀土氧化物。Wang等[11]在450 ℃、抛光粉废料与NaOH的质量比为11的条件下焙烧,然后在液固比为25 mL/g、浸出温度为25 ℃时脱除稀土抛光粉废料中玻璃组分,回收的氧化铈产品可重新用于抛光。刘晓杰等[12]将稀土抛光粉废料与氢氧化钠混合在550 ℃下焙烧,所得焙烧产物通过水洗、酸化,其中有约10%的稀土和90%以上的硅、铝进入溶液,所剩滤渣中稀土含量得到提高。碱焙烧法有原理简单、稀土回收率较高的特点,缺点是一般需要酸碱转换,药剂消耗较多、成本较高。

硫酸焙烧法利用CeO2、LaOF不易溶于盐酸、硝酸,而易溶于热硫酸的特点,通过稀土抛光粉废渣与硫酸混合焙烧转化为硫酸盐而纯化稀土。Zou等[13]将稀土抛光粉废料与浓硫酸混合后在300 ℃焙烧,焙烧产物25 ℃水浸2 h,经草酸沉淀、焙烧得到产物,La和Ce的回收率最高可分别达到99.39%和89.02%。罗磊等人[14]研究表明,在反应时间100 min、反应温度270 ℃、酸粉比(浓硫酸与抛光粉废料质量之比)为2.6的条件下,约98%的镧、铈等能进入浸出液。硫酸焙烧法稀土的浸出率相对较高,但需要硫酸高温焙烧,对设备腐蚀严重,存在潜在的环境和安全隐患。

本文基于硫脲能将Ce(Ⅳ)还原为易溶于稀酸的Ce(Ⅲ)的特点,采用硫脲-盐酸体系还原浸出稀土抛光粉废料中的铈元素,重点考察浸出温度、浸出时间、液固比(L/S)、盐酸浓度和硫脲用量对稀土抛光粉废料中铈浸出率的影响。在此基础上,采用草酸沉淀分离出浸出液中的稀土离子,然后焙烧稀土草酸沉淀制备稀土氧化物产品,并对其进行激光粒度、XRD和SEM等分析与表征。

1 试验部分

1.1 原料及试剂

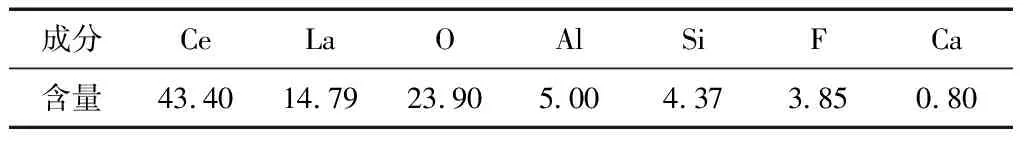

稀土抛光粉废料样品由湖南浏阳某企业提供,呈灰白色。在120 ℃下干燥2 h后过筛备用,其化学组成见表1。表1可见,稀土抛光粉废料中稀土元素主要为铈和镧,此外还含有铝、硅、氟、钙等元素。试验使用的盐酸(36%~38%)、草酸、氨水(25%~28%)、硫脲均为分析纯,购自国药集团化学试剂公司。

表1 稀土抛光粉废料的化学组成 /%

1.2 试验方法

还原浸出:取5 g稀土抛光粉废料样品,加入盐酸溶液,水浴升温至给定温度后加入硫脲,磁力搅拌(400 r/min)浸出一定时间,然后取出冷却至室温后过滤,得到稀土浸出液。此过程发生的主要化学反应见式(1)[18]:

(1)

二硫化甲脒[(SCN2H3)2]在酸性溶液中不稳定,会分解产生单质硫和氰胺[18],见式(2):

(2)

沉降—焙烧[17]:用氨水将浸出液的pH值调节至1.8~2.0后升温至80 ℃,缓慢加入一定量的草酸,保温一定时间,搅拌至沉淀析出,然后冷却到室温后过滤,得到白色的稀土草酸沉淀。稀土草酸沉淀在管式炉中800 ℃焙烧120 min得到最终产品[19]。此阶段发生的主要化学反应见式(3)和(4):

(3)

(4)

1.3 分析检测方法

稀土抛光粉中氧化铈含量采用化学滴定法分析[20]:取0.100 0 g试料置于250 mL锥形瓶中,用少量水润湿试料,加入10 mL磷酸、1 mL高氯酸,在低温电热板上加热溶解,待高氯酸冒烟剧烈反应后,取下稍冷,加入80 mL硫酸溶液(1 mol/L),冷却至室温。然后加2滴苯代邻氨基苯甲酸溶液为指示剂,用硫酸亚铁铵标准溶液滴定至亮绿色为终点。按式(5)计算试样中CeO2的质量分数(%):

(5)

式中:c(Fe2+)为硫酸亚铁铵溶液的浓度,mol/L;m为试样质量,g;V为消耗的硫酸亚铁铵溶液体积,mL。

稀土抛光粉废料和稀土氧化物产品的组成通过X射线荧光光谱(XRF;型号:S4-FPioneer,德国布鲁克)和化学滴定法分析;采用热分析仪(型号:METTLER-TOLEDO TGA-2,瑞士)对稀土草酸沉淀进行热重分析;物相分析则采用X射线衍射光谱仪(XRD;型号:D/max 2500,日本);稀土氧化物产品的粒度分析采用激光粒度仪(型号:BT-9300ST,中国丹东);其微观形貌则通过扫描电子显微镜(SEM;型号:JSM-7610FPlus,日本)获取。

2 结果与讨论

2.1 浸出工艺参数对废料中铈浸出率的影响

2.1.1 液固比

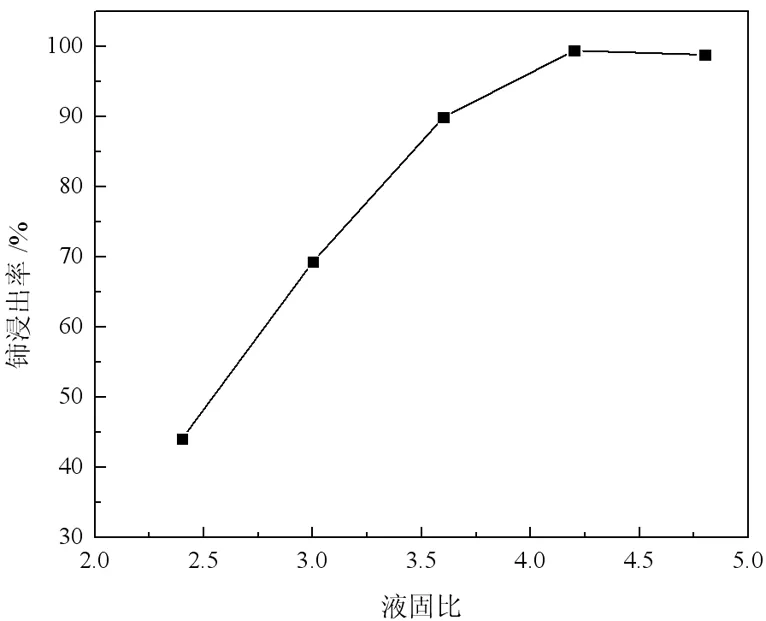

取稀土抛光粉废料5 g,加入4 mol/L的稀盐酸和0.2 g硫脲,在90 ℃下搅拌反应60 min,液固比对废料中铈浸出率的影响见图1。

图1 液固比对铈浸出率的影响

图1表明,铈浸出率随着盐酸用量的增加而提高,当液固比从2.4增加到4.2时,铈浸出率从44.12%提高到99.37%,再继续增大盐酸用量,铈浸出率增长不显著,故选定液固比为4.2进行后续试验。

2.1.2 盐酸浓度

取稀土抛光粉废料5 g,加入21 mL稀盐酸和0.2 g硫脲,在90 ℃下搅拌反应60 min,探索盐酸浓度对废料中铈浸出率的影响,试验结果见图2。

图2 盐酸浓度对铈浸出率的影响

图2表明,随着盐酸浓度的增加,铈浸出率增加,当盐酸浓度达到4 mol/L时,铈浸出率达到99.37%,继续增加盐酸浓度,铈浸出率基本保持不变,确定4 mol/L盐酸进行后续试验。

2.1.3 硫脲用量

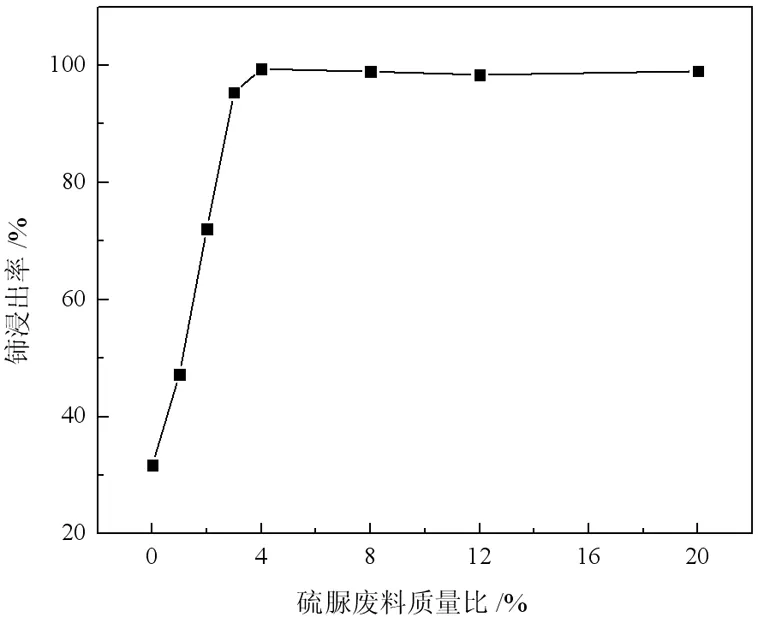

取稀土抛光粉废料5 g,加入21 mL的4 mol/L稀盐酸和一定量的硫脲,在90 ℃下搅拌反应60 min,探索硫脲用量对废料中铈浸出率的影响,结果见图3。

图3 硫脲用量对铈浸出率的影响

图3表明,铈浸出率随着硫脲用量的增加而提高。不加硫脲时,稀土抛光粉废料中铈浸出率仅为31.74%,硫脲加入量增加到0.2 g(即硫脲和稀土抛光粉废料质量比为125)时,铈浸出率增至99.37%,这说明硫脲能促进稀土抛光粉废料的铈进入浸出溶液。继续增加硫脲用量,铈浸出率变化很小,故选定硫脲用量为抛光粉废料量的4%(质量分数)进行后续浸出试验。

2.1.4 浸出时间

取稀土抛光粉废料5 g,加入21 mL的4 mol/L稀盐酸和0.2 g硫脲,在90 ℃下搅拌浸出,浸出时间对废料中铈浸出率的影响见图4。

图4 浸出时间对铈浸出率的影响

图4表明,铈浸出率随处理时间的延长而增加,在浸出时间为60 min时,铈回收率为99.37%,继续延长浸出时间,铈浸出率基本保持不变,确定优选浸出时间为60 min。

2.1.5 浸出温度

取稀土抛光粉废料5 g,加入4 mol/L稀盐酸21 mL和0.2 g硫脲,在一定温度下搅拌浸出60 min。浸出温度对废料中铈浸出率的影响见图5。结果表明,随着浸出温度的增加,稀土抛光粉废料中铈浸出率增大。当浸出温度从50 ℃增加到90 ℃时,铈浸出率从32.19%提高到99.37%。说明升高温度,有利于提高硫脲活性[21-22],促进Ce(Ⅳ)被还原,提高铈元素的浸出率。考虑到继续增加温度可能会造成盐酸快速挥发,因此确定优选的反应温度为90 ℃。

图5 浸出温度对铈浸出率的影响

2.2 浸出液中稀土元素的回收与稀土产品表征

对浸出液采用草酸沉淀—氧化焙烧回收稀土,同时,为认识稀土离子草酸沉淀焙烧分解的机制以及稀土氧化物产品的组成和性质,对稀土草酸沉淀物进行了热重分析,对稀土氧化物产品进行了粒度、XRD和SEM等分析与表征。

2.2.1 草酸沉淀—氧化焙烧回收稀土

在盐酸浓度为4 mol/L、L/S为4.2、浸出温度90 ℃、浸出时间60 min、硫脲用量0.04 g/g给料的优选浸出条件下,获得铈含量为16.56 g/L的浸出液。浸出液经氨水调pH至1.8~2.0后,升温至80 ℃,缓慢加入草酸搅拌至沉淀析出,冷却后过滤得到稀土草酸沉淀,在管式炉和空气气氛下800 ℃焙烧稀土草酸沉淀2 h得到稀土氧化物产物[17, 19]。硫脲-稀盐酸还原浸出—草酸沉淀—氧化焙烧从稀土抛光粉废料中分离和回收稀土元素的工艺流程见图6,铈和镧在各固体产品中的含量及其分布率也列于图6中,最终所得稀土氧化物的成分分析结果见表2。图6和表2表明,稀土氧化物产品主要由铈和镧的氧化物组成,其含量之和达到96.93%,如果氟也是以铈或镧化合物的形式存在,则稀土氧化物产品中稀土物种的总含量超过99%。以抛光粉废料为计算基准,稀土氧化物产品中铈的回收率达到91.66%,镧的为68.44%。与原料稀土抛光粉废料相比,稀土氧化物中铝、硅、钙等元素非常少,说明经过硫脲-稀盐酸还原浸出—草酸沉淀—氧化焙烧工艺处理,稀土抛光粉抛光玻璃制品过程中进入其中的杂质基本上被除干净,这为稀土抛光粉的循环利用提供了可能。

表2 稀土氧化物产品的化学组成 /%

图6 稀土抛光粉废料回收稀土元素数质量流程

2.2.2 稀土草酸沉淀热重分析

将制备的稀土草酸沉淀放入鼓风干燥箱中,在80 ℃下干燥2 h后,使用同步热分析仪,在升温速率为10 ℃/min、氧气流速为50 mL/min条件下进行热重分析,结果见图7。图7表明,稀土草酸盐的热分解主要有两个失重阶段:第一阶段,在200 ℃之前,水合稀土草酸盐会脱去9个结晶水分子,理论质量损失率为22.95%,见化学反应式(6),这与实际质量减少22.28%非常相近。第二阶段,从约200 ℃到400 ℃,无水稀土草酸盐分解形成稀土氧化物,化学反应见式(7)和(8),这表明,CO2的逸出和三价铈转化为四价铈造成的质量增加,一共造成理论质量损失率为29.03%,这与实际质量损失28.49%接近。在400 ℃之后,曲线基本为直线,表明试样热分解基本完成。稀土草酸盐的热分解过程总质量损失率为约50.77%,与理论损失率(51.98%)基本相符[23]。

RE2(C2O4)3·9H2O → RE2(C2O4)3+9H2O(g)

(6)

Ce2(C2O4)3+2O2(g) → 2CeO2+6CO2(g)

(7)

2La2(C2O4)3+3O2(g)→2La2O3+12CO2(g)

(8)

图7 稀土草酸盐热分解曲线

2.2.3 稀土氧化物产品的粒度分布

以去离子水为分散介质,稀土氧化物产品的粒度分布见图8。图8表明,制备的稀土氧化物产品的粒度分布较窄,d10、d50和d90分别为2.755 μm、9.073 μm和20.66 μm。若用作稀土抛光粉,其较窄的粒度分布有助于稀土氧化物抛光玻璃表面时减少划痕,获得光洁度较好的玻璃表面[24]。

图8 稀土氧化物产品粒度分布曲线

2.2.4 X射线衍射分析

在温度25 ℃,以Cu Kα作为辐射源,扫描速度为8 °/min,扫描范围为10°~80°,获得的稀土氧化物样品的XRD(X射线衍射)见图9。图9(a)表明,稀土抛光粉废料中除二氧化铈外,还有镧的氧化物[25]和二氧化硅。而图9(b)表明,制备的稀土氧化物产品主要由二氧化铈组成,未见二氧化硅的衍射峰。此外,La2O3的X射线衍射峰未出现在所制备的稀土氧化物中,可能与焙烧温度为800 ℃不利于La2O3晶面的生长有关[26-27],也可能是烧结过程中形成Ce0.8La0.2O2-δ结构导致La2O3的X射线衍射峰弱[28]。

图9 样品的XRD曲线:(a)稀土抛光粉废料,(b)稀土氧化物产品

2.2.5 扫描电镜分析

稀土抛光粉废料和回收产品稀土氧化物的扫描电子显微镜图像分别见图10(a)和(b)。图10(a)表明,稀土抛光粉废料颗粒团聚明显,多呈椭圆状,大小不一,几乎没有棱角。而图10(b)表明,所制备的稀土氧化物外观为长方体状,颗粒的表面平整,棱角分明,具有良好的抛光性能。并且,颗粒间无明显团聚现象,颗粒大小较均匀,可用于较精密玻璃器件的抛光,提高光洁度。

图10(a) 稀土抛光粉废料SEM图像

图10(b) 稀土氧化物产品SEM图像

3 结论

采用硫脲-稀盐酸体系对稀土抛光粉废料中的稀土氧化物进行了还原浸出研究,获得了优选的浸出工艺条件:盐酸浓度为4 mol/L,L/S为4.2,浸出温度90 ℃,浸出时间60 min,硫脲用量0.04 g/g给料,该优选条件下铈浸出率达99.37%。

浸出液经氨水调pH 至1.8~2.0,加入草酸沉淀,然后氧化焙烧稀土草酸沉淀,得到稀土氧化物产物,其中总REO含量约为97%,CeO278.00%,La2O318.93%,它们的回收率分别为91.66%和68.44%。激光粒度分析、XRD、SEM等研究表明,稀土氧化物产物粒度分布较均匀,主要为CeO2晶体,方形颗粒表面平整,棱角分明。

硫脲-稀盐酸还原浸出—草酸沉淀—氧化焙烧工艺处理稀土抛光粉废料得到稀土氧化物产品,这为稀土抛光粉废渣变废为宝创造了可能,也为稀土抛光粉的循环利用提供了技术途径。

与此同时,现有研究集中于铈元素的回收,对稀土抛光粉废渣中镧的回收涉及较少,稀土氧化物产品中镧的回收率较低。此外,虽然硫脲-稀盐酸还原浸出—草酸沉淀—氧化焙烧工艺得到的两个副产物浸出渣和低铈产品可以采用与现有稀土抛光粉废渣相似的方法填埋处理,但其中还有宝贵的稀土资源,其回收利用值得深入研究。再次,浸出—回收工艺研究中水的循环利用也有很多工作需要做,这些都是未来研究的重点。