广西巴里选矿厂高硫高泥微细粒锡石矿泥浮选—离心重选新技术研究

许大洪,蔡振波,卢琳

1.广西高峰矿业有限责任公司,广西 河池 547205;2.广西冶金研究院有限公司,广西 南宁 530031

1 前言

广西高峰矿业有限责任公司巴里选矿厂主要采用重选工艺回收锡石矿物,在重选流程中产生的原生和次生锡细泥进入锡石细泥回收系统,产率约12%,锡品位1%左右,锡金属对原矿分布率达8%,提高该部分细粒锡石回收指标意义重大。

锡细泥中锡金属主要分布于-0.053 mm粒级中,其中-0.019 mm粒级锡金属分布率大于37%,属于微细粒锡石嵌布[1]。为提高选矿厂锡综合回收指标,巴里选矿厂建立细泥系统专门回收锡细泥中的微细粒锡石。细泥系统前期采用浮选脱硫—矿泥摇床工艺流程,产出锡精矿锡综合品位2.5%,对细泥系统作业锡回收率20%,细粒锡石回收效果差。经过工艺流程优化,目前细泥系统生产上采用“浮选脱硫—离心重选”的联合工艺流程回收细泥中的微细粒锡石,获得锡精矿锡品位8%,对细泥系统锡回收率43%,锡精矿品位和回收率均有所提高,但仍有较大的提升空间。为了进一步提高锡细泥中微细粒锡石回收率,巴里选矿厂联合广西冶金研究院有限公司对该锡细泥做了大量的试验研究工作。

2 锡细泥性质

锡细泥试样取自巴里选矿厂现生产细泥系统的给矿。

2.1 化学组成和物相组成

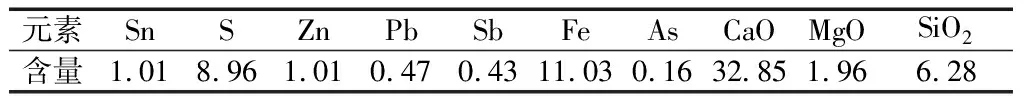

试样多元素化学分析结果见表1,物相分析结果见表2。

表1 试样多元素分析结果 /%

从表1可知,试样锡品位为1.01%,锡为主要回收元素。试样中硫品位8.96%,含量较高,对锡的选矿指标有较大影响,脉石成分主要为CaO和SiO2等。

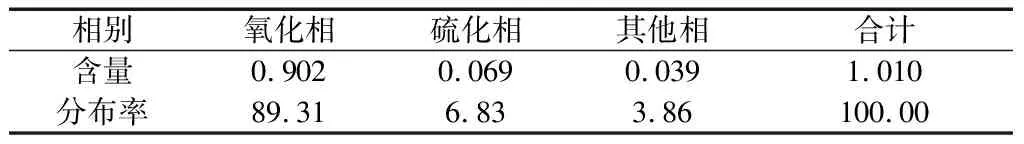

表2 试样锡物相分析结果 /%

从表2可知,氧化锡分布率达89.31%,锡以氧化相为主。

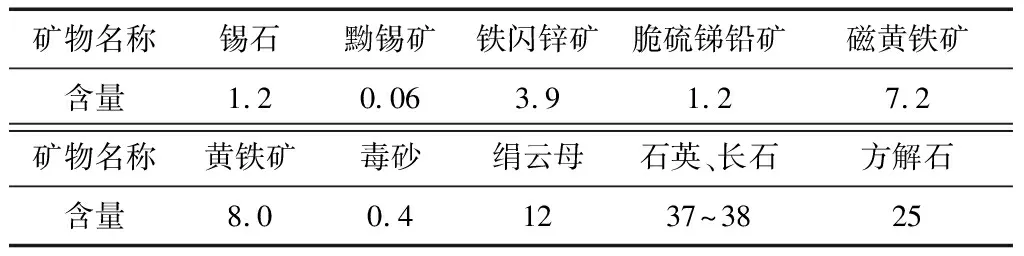

2.2 矿物组成

试样主要金属矿物为铁闪锌矿、磁黄铁矿和黄铁矿,此外有少量毒砂、脆硫锑铅矿、黄铜矿、硫锑铅矿、褐铁矿和锡石等,脉石矿物主要是方解石、石英、长石和绢云母等。矿物含量见表3。

表3 试样矿物组成分析结果 /%

2.3 粒度组成

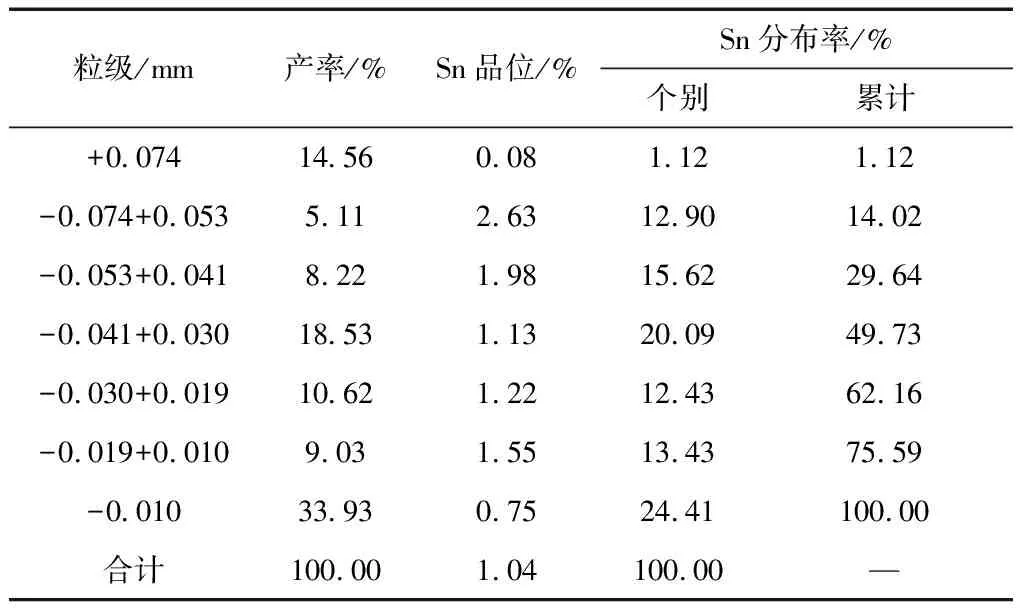

试样筛分分析结果见表4。

表4 试样粒度分析结果

从表4可知:试样中-0.053 mm粒级锡的分布率为85.98%,-0.019 mm粒级锡的分布率为37.84%,锡主要以微细粒形式存在。

3 选矿试验研究

3.1 试验流程方案选择

高硫高泥微细粒锡矿泥属难选物料,高硫高泥对浮选和重选影响均较大。现阶段,国内回收微细粒锡石常见的方法主要有浮选、云锡矿泥摇床、悬振锥面选矿机和离心选矿机[2-4]。锡石浮选可获得较高的锡回收率,但锡精矿杂质含量高、锡品位低;离心选矿机通过强化微细粒锡矿物重力分选效果,实现锡石与脉石矿物分离,不同粒度的矿石在离心机中受到的离心力差别较大,通过分级窄级别入选可提高离心机的分选效果[5-6],但无法分离出密度差异不大的硫化矿物。

试样中硫含量为8.96%(以硫铁矿为主),-0.01 mm粒级产率33.93%,硫含量高,对锡石的回收有较大影响,因此首先考虑高效脱硫脱泥,为锡石浮选排除高泥和易上浮细粒硫铁矿干扰,获得低品位锡粗精矿;然后再采用离心机对锡粗精矿进行精选,可获得较高品位的锡精矿。根据综合分析研究,本次试验拟采用浮选脱硫脱泥—浮选锡—离心重选的选矿工艺流程,即脱硫脱泥后采用浮选进行微细粒锡石粗选,再用离心机对锡粗精矿进行精选以提高精矿锡品位。

3.2 脱泥脱硫试验

3.2.1 脱泥脱硫方案选择

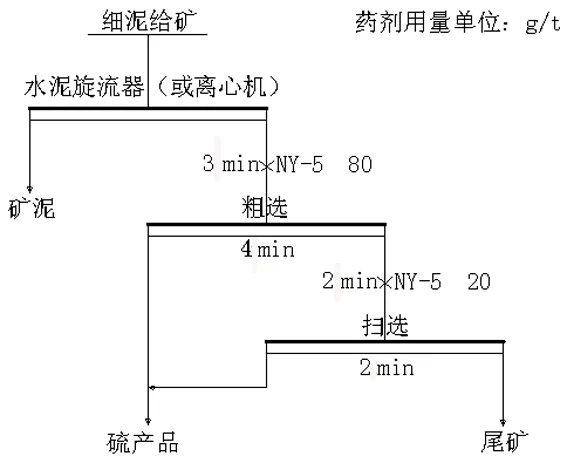

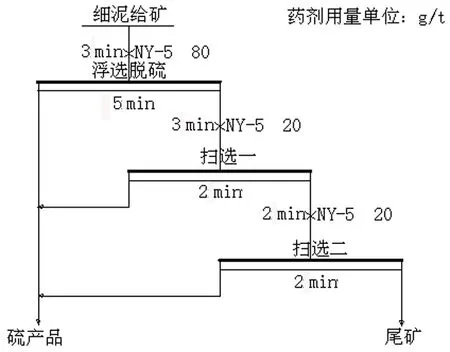

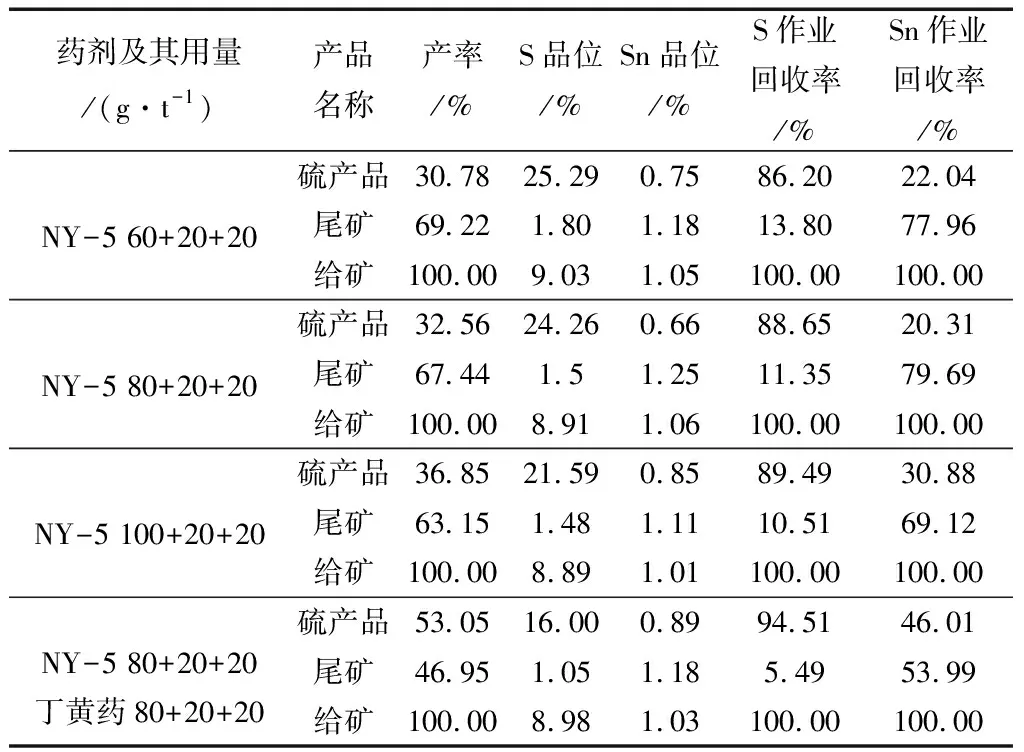

实践中一般采用浮选脱硫,采用重选或浮选脱泥,其中重选脱泥设备主要有水力旋流器和离心机。为获取最佳的脱泥脱硫效果,进行了脱泥脱硫流程方案对比试验,其中NY-5是以混合改性羟肟酸和黄药类为主配少量起泡剂合制而成,两种方案脱泥脱硫流程分别见图1和图2,对比试验结果见表5。

图1 重选脱泥—浮选脱硫试验流程

图2 浮选脱泥脱硫试验流程

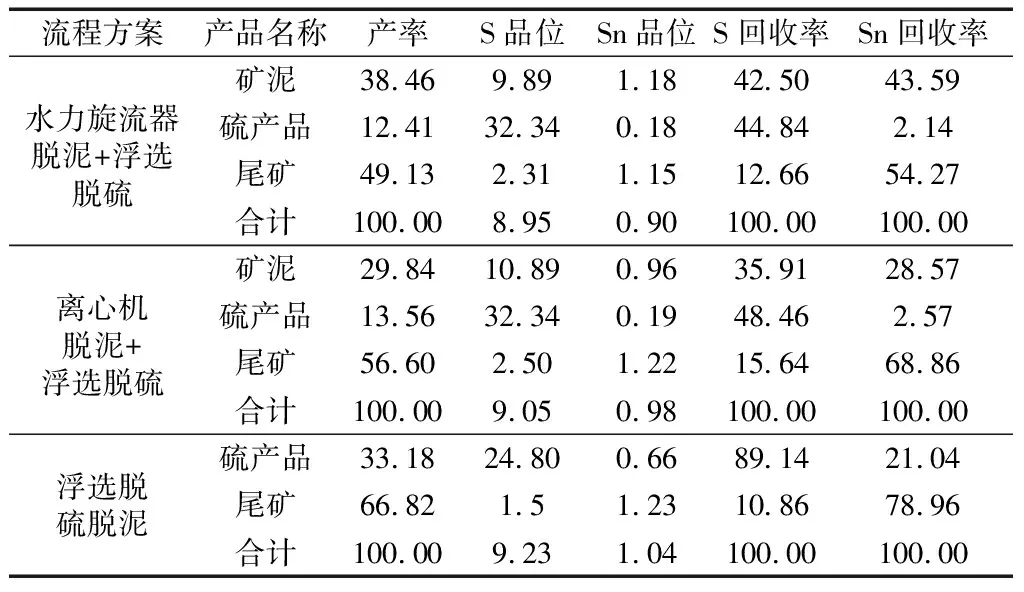

表5 脱泥脱硫流程对比试验结果 /%

由表5对比试验结果可见,采用浮选脱硫脱泥,尾矿中的锡回收率最高为78.96%,锡金属在矿泥产品和硫产品中的损失最小,因此采用浮选脱硫脱泥效果较好。

3.2.2 浮选脱泥脱硫捕收剂用量试验

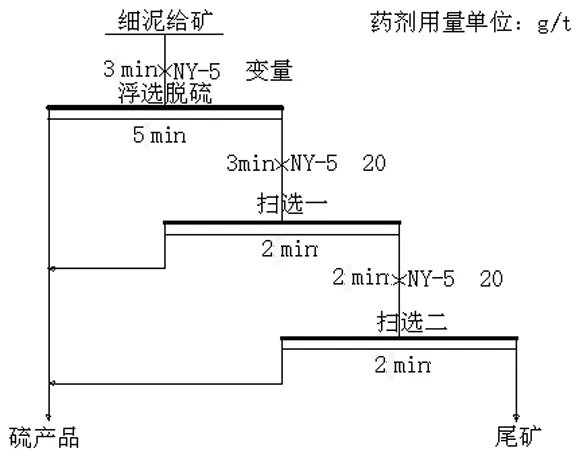

经过探索试验研究,确定NY-5作为捕收剂进行脱硫脱泥浮选试验试验流程见图3,试验结果见和表6。

图3 NY-5药剂用量试验流程

表6 NY-5用量试验结果

从表6试验结果可见,NY-5捕收剂总用量为120 g/t时,锡在硫产品中的损失最低,尾矿中含锡最高,锡回收率也最高,浮选指标最好。

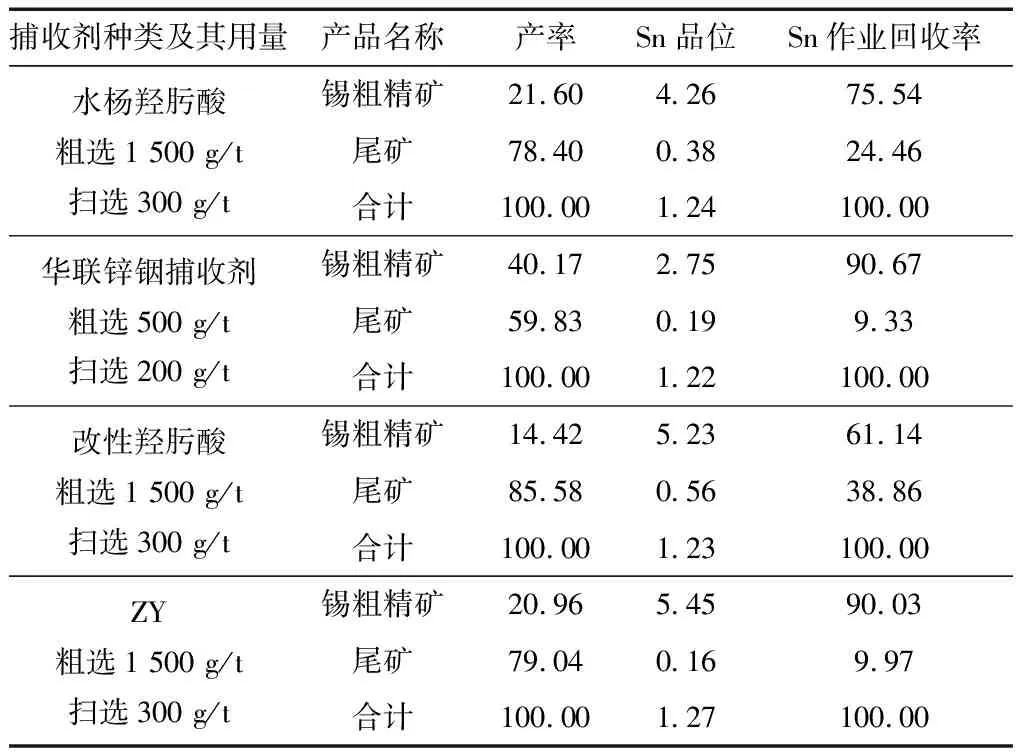

3.3 浮锡捕收剂种类试验

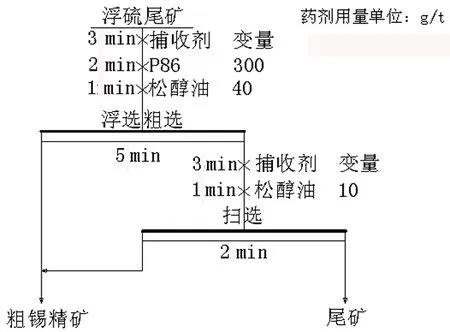

水杨羟肟酸是锡石浮选的有效捕收剂[7],随着近年浮锡技术的发展,出现了一些新型锡石捕收剂,为了确定最佳的微细粒锡石浮选捕收剂,试验选用了水杨羟肟酸、华联铟锡捕收剂(羟肟酸类)和ZY(混合羟肟酸和脂肪酸类)三种药剂进行浮锡捕收剂试验,采用P86(磷酸三丁酯)作为辅助捕收剂。试验流程见图4,试验结果见表7。

图4 浮锡捕收剂种类试验流程

表7 捕收剂种类试验结果 /%

从表7试验结果可见,ZY捕收剂获得锡粗精矿锡品位5.45%,锡作业回收率90.03%,锡品位和回收率都较高,综合指标优于其他捕收剂,故选择ZY作为锡石浮选捕收剂,其粗选用量以1 500 g/t为宜。

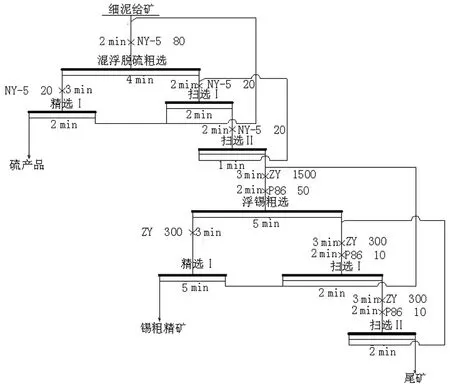

3.4 浮选闭路试验

在浮选条件试验获得的最优药剂制度的条件下进行浮选闭路试验。试验流程见图5,试验结果见表8。

图5 浮选闭路试验流程

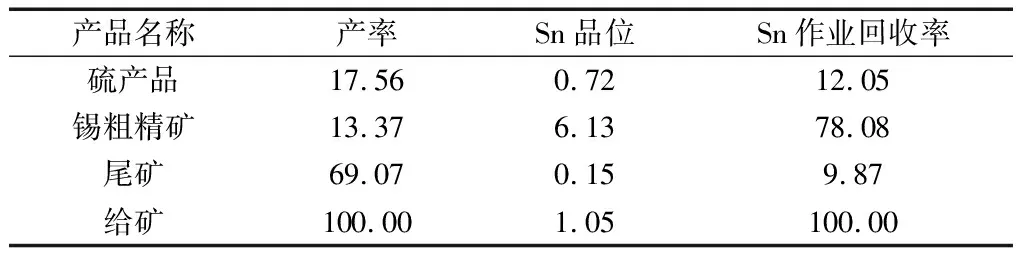

表8 闭路试验结果 /%

从表8闭路试验结果可见,锡在硫产品中损失率只有12.05%,锡粗精矿锡作业回收率高达78.08%,浮选闭路试验指标较好。

3.5 离心机重选试验

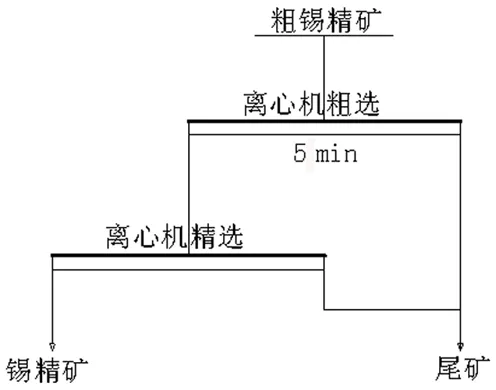

浮选闭路试验获得的锡粗精锡品位6.13%,采用Slon-160离心机在处理量为0.5 t/h、给矿质量浓度10%~15%、给矿时间100 s、间隔时间10 s、转速为180 r/min等最佳技术条件下,进行锡粗精矿精选试验。试验流程见图6,试验结果见表9。

图6 锡粗精矿精选流程

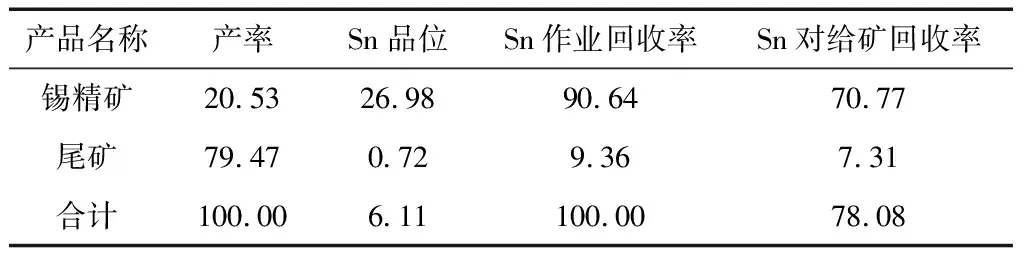

表9 锡粗精矿精选结果 /%

从表9试验结果可见,锡粗精矿经过离心机一次粗选和一次精选得到锡品位26.98%、锡作业回收率90.64%(对细泥给矿回收率70.77%)的锡精矿,实现了微细粒锡石的高效回收。

4 结论

(1)广西高峰矿业有限责任公司巴里选矿厂细泥系统的细泥给矿试样锡品位为1.01%,锡为主要回收元素。细泥中-0.053 mm粒级锡金属分布率为85.99%,-0.019 mm粒级锡金属的分布率为37.85%,锡主要以微细粒锡石形式存在。目前生产采用“浮选脱硫—离心重选”联合工艺流程回收细泥中的微细粒锡石,锡指标有较大的提升空间。

(2)试验采用浮选脱硫脱泥—浮选锡—离心重选联合选矿工艺流程,在最佳浮选药剂制度及技术参数条件下,最终获得的试验指标:锡精矿锡品位26.72%、对细泥系统锡回收率70.77%,比实际生产获得的锡精矿锡品位提高约18个百分点,对细泥系统锡回收率提高约27个百分点,细泥系统选矿指标提高显著。

(3)研究表明,浮选脱硫脱泥—浮锡—离心重选工艺流程能进一步优化巴里选矿厂细泥系统锡石回收指标,实现高泥高硫微细粒锡石高效回收,取得难选高硫高泥微细粒锡石选矿技术突破,并可在同类型矿山中推广应用。