超声波强化低阶煤浮选研究现状及展望

卜祥宁,陈昱冉,倪超,谢广元

1.中国矿业大学 化工学院,江苏 徐州221116;2.中国矿业大学 煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州221116;3.郑州大学 材料科学与工程学院,河南 郑州450001

1 引言

低阶煤(褐煤、长焰煤、不粘煤、弱粘煤等)储量巨大,占我国已探明煤炭储量55%以上[1]。低阶煤的提质、加工综合利用可以降低其灰分和含水量,从而提高发热量,用作高附加值的煤工化行业原料[2-3]。随着煤炭开采机械化程度的提高,低阶煤煤泥含量和灰分越来越高,制约了低阶煤的高效综合利用。浮选是低阶煤煤泥降灰提质的一种有效手段。然而,低阶煤由于表面发达的孔隙结构、高含量的含氧官能团(极性官能团),导致其表面疏水性差、浮选效率低。相较于高变质程度的煤,低阶煤表面的含氧官能团(-OH和-COOH等)容易与水分子发生氢键键合,形成稳定的水化膜,不利于浮选气泡突破水化膜从而与煤粒形成气液固三相接触[2, 4-5]。此外,低阶煤变质程度低,含氧官能团和非芳香结构含量较多。相较于高变质程度的煤,低阶煤芳香核的环数较少,导致其物理结构比较松散,孔隙率和比表面积较高[6-7]。低阶煤较高的孔隙率使得煤表面毛细管现象显著,加强了煤表面空隙的吸水现象,进一步增加了煤表面水化膜的厚度。由此可见,低阶煤表面较厚的水化膜阻碍了烃类油捕收剂在煤表面的铺展,不利于煤粒和浮选气泡的有效黏附使得浮选气泡与煤粒之间难以发生矿化作用。

低阶煤表面疏水性的强化研究主要包括表面疏水性调控技术和高效浮选药剂的开发两大类。前者主要通过磨矿预处理、超声波预处理、电化学调浆、微波及热处理等物理和化学方法以消除或钝化煤表面极性官能团在颗粒气泡黏附过程中的亲水效应,提高低阶煤表面疏水性[3, 8]。针对低阶煤表面富含极性基团的特点,有针对性地筛选和设计捕收剂分子结构,强化捕收剂与低阶煤表面官能团的相互作用,是高效浮选药剂开发的核心思路[9-10]。

超声波是一种常用的煤泥浮选强化手段。从过程强化的角度,超声波强化煤泥浮选可以分为选前预处理(pre-conditioning treatment)和浮选过程同步强化(simultaneous treatment)两种方式[11-13]。此外,超声波作为一种非极性油乳化方式,可以显著降低油滴尺寸,从而提高分选效率,降低药剂用量[14-15]。2018年,Ozkan[12]综述了超声波同步辅助煤泥浮选过程的研究进展,超声波瞬态空化引起的高速射流可以清洗颗粒表面,有利于药剂吸附。2019年,Mao等[11]进一步提出超声波处理可以使含煤和一定量药剂的矿浆的局部温度和压力发生显著变化,促进药剂分散及其在颗粒表面的吸附。同时,他们还发现浮选过程中超声处理还会在矿浆中产生大量的微泡,进而影响浮选泡沫区稳定性。2020年,Chen等[13]将浮选过程中的超声效应分为空化效应和声辐射力效应两类,在此基础上,综述了超声波在矿物浮选中的应用,包括煤泥包裹物去除、氧化膜去除、脱硫、微气泡产生、浮选药剂分散、团聚等。本文主要目的是系统梳理超声波在低阶煤浮选过程中的研究现状,从空化理论和声辐射力角度对超声波强化低阶煤浮选的机制进行讨论,为实现超声场强化低阶煤浮选提供理论指导。

2 超声空化理论

超声空化指存在于液体中的微小气泡(空化核)随超声波声压变化而振荡,当空化核外部能量达到某个阈值时,空化气泡出现生长、溃灭的过程。由此可将超声空化分为稳态空化和瞬态空化[13]。这两种类型的声空化都涉及气泡的径向运动,但是在时间尺度上相差很大。稳定空化中的气核在超声场中因整流扩散效应而逐渐膨胀形成气泡,最终在某些平衡尺寸附近非线性振荡或因浮力作用而摆脱声场,这些稳态空化气泡可在水中稳定存在。瞬态空化中气核在声场负压周期迅速膨胀,而在正压周期急剧收缩,过程中因无法维持自身稳定的形状而内爆[16]。

2.1 空化阈值

空化发生的最小声压称为空化阈值。传统意义上的空化阈值指瞬态空化阈值,即水中因超声波激励而形成空腔的最小声压。空化阈值的大小与液体中气体浓度、超声波频率、超声波场强、容器器壁性质、溶液表面张力、溶液中杂质的性质等密切相关[17]。纯水空化阈值的理论计算值约为1 000个标准大气压(101 MPa)[18]。然而,试验测量发现1%空气饱和度纯水(高度脱气状态)的空化阈值大小约为80 atm,比理论计算结果低一个数量级。随着空气饱和度的增加,空化阈值逐渐降低。空气饱和水的空化阈值仅约为1 atm[19]。理论空化阈值与试验空化阈值之间的差异是由于实际液体中存在空化核。此外,空化阈值很大程度上取决于水中杂质的浓度。

空化核可以在水中稳定存在有渗透膜模型和裂缝模型两个比较经典的理论模型。渗透膜模型认为,液体中的表面活性分子在气体周围组成弹性有机膜,有机膜可以阻止气体向水中溶解,使气体扩散与析出平衡而维持气泡稳定。裂缝模型认为,空化核存在于疏水固体颗粒(或液体容器的固体壁)上的缝隙中,缝隙中截留的气体界面是凹形的(图1)。结果,由于拉普拉斯压力,表面张力使内部气体压力低于液体压力。然后,与具有凸形界面的普通气泡的情况相比,气体到周围液体中的溶解被大大抑制。在超声作用下,缝隙中的气体在稀疏阶段膨胀,并且气压进一步降低,导致溶解在周围液体中的气体扩散到截留在缝隙中的气体中。结果,缝隙中的气体量逐渐增加。最后,由于浮力和辐射力的作用,从裂缝中产生了一个新的气泡。重复此过程是因为在加入新气泡后,缝隙中会残留一些气体。

图1 空化核分布模型

2.2 瞬态空化

气泡剧烈溃灭的空化称为瞬态空化(或惯性空化)。瞬态空化描述了空化核在超声场中生长及溃灭的过程,其空化阈值可由Black阈值模型计算得到。气泡溃灭后可导致一系列机械及化学效应,实现表面清洗及加速化学反应的作用。水中一些尺寸较大的气泡也可发生瞬态空化现象,在较高声压条件下,气泡将在经过一个或数个超声波周期后由于形状不稳定而分裂成几个“子”气泡。瞬态空化过程迅速,过程中空化核内外的气体交换、质量交换及热交换通常可以忽略不计。空化动力学行为可通过Prosperetti提出的Keller-Miksis修正模型进行描述,模型如式(1)所示[20-21]:

(1)

公式1中的Pl是作用于气泡壁上的液体压力,其大小由公式2决定:

(2)

式中:R—气泡任意时刻的半径;R·—气泡半径的变化率;R¨—气泡径向速度的变化率;R0—气泡初始半径;c—声波在液体中的速度;ρ—液体密度;κ—气泡内气体的多方指数;σ—液体的表面张力;μ—液体黏滞系数(内摩擦系数或黏度);P0—环境压力;Pv—气泡内气体蒸汽压;Pa—声波幅值;f—声波频率。

公式(1)数值积分后,其强非线性解结果见图2。当最大压力设置为1 bar(1 bar=0.1 MPa),1 μm半径的气核在水中无限振荡,大小不变。但是,当压力达到2 bar时,气核大小迅速增加,然后在一个周期内溃灭。这种现象就是瞬态空化(惯性空化)。随着空化泡的溃灭,可释放出巨大的能量,并产生速度约为110 m/s、有强大冲击力的微射流,导致剧烈的机械效应和声化学反应[17],因此超声波瞬态空化被广泛用在颗粒破碎、物体清洗及加速化学反应进程等方面。

图2 瞬态空化气泡的长大和破裂过程(T是周期,气泡初始直径1 μm,超声波频率20 kHz,(a)的声压1 bar,(b)的声压2 bar)[13]

2.3 稳态空化

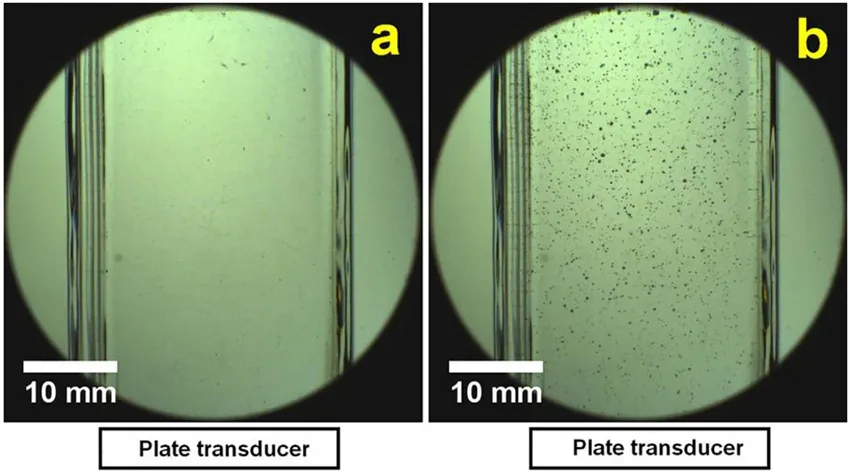

稳态空化的特点在于气泡在声场中周期性振荡、生长而不发生溃灭。在稳态空化过程中,水中溶解气体可能因为扩散效应向空化气泡内析出,引起空化气泡内气体含量的增长,该现象称为整流扩散,因此稳态空化阈值又称整流扩散空化阈值。水中及颗粒表面空化核可由整流扩散效应及兼并效应形成稳定的气泡。瞬态空化阈值始终大于稳态空化阈值,因此,声强的大小是决定瞬态/稳态空化发生的关键因素。稳态空化作用下,水中可形成大量而稳定微小气泡(如图3所示),对于微细煤颗粒浮选有较强的促进作用[22-23]。

图3 超声场中形成的稳态空化气泡(a:超声波开启前;b:超声波开启后)

目前超声波在浮选中的应用受限于现有的成熟设备,大部分超声波设备频率小于50 kHz,属于低频超声波,特点为瞬态空化现象明显,稳态空化现象较弱。超声波随着频率的升高呈现不同特点,因此超声波技术在浮选领域的应用潜力还远未被开发。

3 声辐射力

声辐射力是一种物理现象,是声波与沿其路径放置的障碍物相互作用的结果。简单地说,声辐射力是声波在物体表面产生的力效应。

3.1 初级声辐射力

其中,初级声辐射力由超声声场直接形成,该力的产生源于水中颗粒或气泡周围的声压梯度。初级声辐射力是一种二阶非线性力,是由粒子周围的非均匀动量通量引起的。当声辐射力作用在可压缩颗粒或气泡上时,这种声辐射力也被称为初级Bjerknes力。在超声波的作用下,气泡体积会随声波压力的变化而产生收缩和膨胀,当声压梯度不为零时,气泡的振荡会与声压的变化产生耦合而形成平移力,这就是Bjerknes力产生的原因[24]。颗粒所受初级声辐射力的方向与声泳系数(Ks)有关,取决于颗粒与声传播介质的密度与声速[25]。

(3)

声泳系数大于零,粒子受力方向朝向声压驻点;声泳系数小于零,粒子受力方向朝向声压节点。而气泡所受初级声辐射力的方向与气泡尺寸及共振半径有关。气泡共振半径由超声波驱动频率决定,而与气泡自身无关[26]。气泡共振半径(Rres)的近似计算公式如式(4):

(4)

当气泡尺寸小于共振半径时,气泡受力方向朝向声压驻点;当气泡尺寸大于共振半径时,气泡受力方向朝向声压节点。

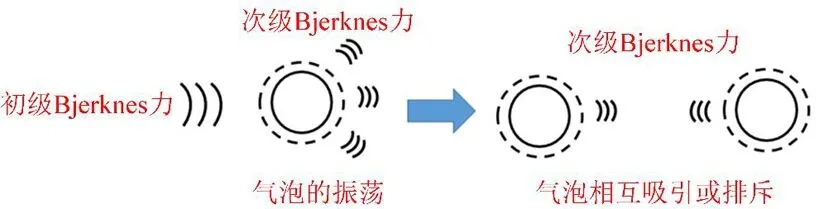

3.2 次级声辐射力

气泡在声场中会随着水压的变化而膨胀、收缩、溃灭或浮出。伴随着声波的周期性变化,气泡也会周期性地振荡,而这种振荡的气泡会在周围产生次级声场。相邻的两个次级声场之间会产生力的作用,从而使气泡在声场中相互吸引或相互排斥,而这种力的作用又被称为次级Bjerknes力[27]。如图4所示,当气泡在受到单一方向的初级Bjerknes力作用,会进行周期性振动而产生次级声场,而次级声场可以朝向任意方向。当两个振动气泡同时受到初级Bjerknes力的作用时,两个气泡之间就会产生相互吸引或相互排斥的作用。

超声波有行波和驻波两种类型。超声波换能器主要发射行波。两列沿相反方向传播的振幅相同、频率相同的超声波叠加时形成的波叫做超声驻波。在驻波场中,初级和次级声辐射力作用会导致明显的气泡/颗粒的聚集现象[28]。疏水颗粒表面附着的“气核”及其在超声场中形成的空化气泡是实现颗粒聚团的必要条件[29]。颗粒表面的气核在超声场诱导下选择性地在疏水颗粒表面析出和附着。附着的空化气泡在声辐射作用力的诱导下驱使着颗粒在超声波驻点/节点形成聚集。低频超声波(20 kHz)可以使得疏水颗粒聚集,但是停止超声波后颗粒聚团很快消失,其原因可能是低频条件下无法形成稳定的空化气泡[30]。高频超声波(>100 kHz)可以形成稳定的空化气泡,其形成的疏水颗粒聚团在超声波停止后仍然可以稳定存在[31-33]。

图4 初级Bjerknes力与次级Bjerknes力[24]

4 超声波强化低阶煤浮选的研究进展

现阶段超声波的应用可分为两种类型:一种为检测超声,一种为功率超声。前者通过超声波在构件内部传播时的不同反射信号检测管道内的缺陷情况及管道内的流量大小等,属于无损探伤探测的方法;后者相比前者需要更强的功率,通过超声波使得物体或物性发生变化,在浮选领域的研究及应用较广。本文所述的超声波研究进展主要围绕功率超声。

4.1 颗粒破碎、表面清洗和物性改变

超声波作用过程中,空化气泡可以选择性地在疏水颗粒或疏水位点的表面产生,由于瞬态空化效应,气泡溃灭后造成局部的高温、高压及高冲击力,从而起到破碎颗粒、表面清洗的作用。与此同时,气泡溃灭将导致水中产生大量的活性自由基,促使颗粒表面物性发生变化。颗粒破碎、表面清洗及物性改变是超声波在浮选领域最常见的应用。史英祥[34]考察了超声波预处理对5种煤样浮选效果的影响,某些易碎煤种因明显的超声波破碎效应导致浮选效果变差,因此,不同煤样的浮选需要选择不同的超声参数。超声波预处理造成煤泥浮选效果的恶化可以归因于长时间的预处理使得煤粒粒度变小,从而导致浮选精煤产率下降[35]。Xu等[36]发现,合适的超声波预处理时间可以去除煤粒表面的氧化层,有利于提高煤粒浮选效果;然而,过长的预处理时间会导致煤粒表面再次氧化,进而恶化浮选效果。石焕和史英祥[37]证实,经超声处理后煤表面含氧官能团减少,接触角变大,疏水性增强,可浮性得到改善。康文泽和吕玉庭[38]证明,超声预处理可以改变煤泥颗粒的大小、形状以及煤粒表面的状态,从而促使煤粒与黄铁矿的解离,提高浮选脱硫降灰效率。张红喜等[39]从超声化学角度系统论述了超声波预处理在优化粒度组成、提高精煤产率、降灰脱硫等的作用机理和应用。郑长龙和茹毅[40]采用粒度分析、接触角分析和红外光谱分析来表征煤样在超声处理前后性质的变化,发现超声处理使煤样中的粒度组成发生明显变化,煤样的接触角增大,含氧官能团数量减少。此外,毛玉强等[41]证实,超声波对煤粒表面的清洗和破碎作用使褐煤颗粒表面细泥罩盖减少,但并未改变煤粒表面疏水性与亲水性官能团含量。超声波对于颗粒的破碎和表面清洗主要源自超声波瞬态空化过程中的机械效应[13]。超声空化过程中可以产生大量的氧化自由基,这些自由基可以与低阶煤表面的酚、醇、醚、酯基作用,生成CO2和H2O,使得煤中含氧量减少,煤可浮性变好[35]。

超声波颗粒破碎、表面清洗和物性改变的效果有利有弊。一方面,超声波作用后,新鲜的煤表面将暴露出来,亲水基团含量减少,有利于提高颗粒表面的疏水性;另一方面,超声波作用难免会降低颗粒粒径,颗粒与气泡的碰撞效率将因此下降。合理控制超声波作用时间及作用强度将是影响低阶煤浮选效果的重要因素,也将是超声波浮选领域应用的关键。

4.2 药剂乳化和分散

超声波对浮选药剂的乳化和分散效果显著,气泡因瞬态空化形成溃灭后同样会使药剂分散。唐超[35]发现,将捕收剂加入矿浆中进行超声处理后的浮选效果最好,这主要是因为超声波可以降低油滴尺寸,提高油比表面积,从而增大油滴与煤粒黏附概率。李琳等人[42]和黄波等人[14]通过超声波制备微乳型捕收剂来降低油滴尺寸,提高煤样的接触角,增加煤粒表面疏水性,提高煤粒的可浮性。王卫东等[43]发现,在同等浮选条件下超声浮选比常规浮选所需浮选药剂用量低19%~35%。郭伟等人[44]发现超声波可以强化表面活性剂在煤和矸石表面吸附的差异性,降低低阶煤浮选精煤灰分,提高浮选完善度。孙小乐等[45]发现,在超声波预处理条件下,钙离子和表面活性剂之间的协同效应可用于强化低阶煤浮选效果。基于上文空化核存在的裂缝模型,药剂乳化和分散往往比颗粒的破碎及表面清洗需要更强的能量输入。因为颗粒表面粗糙,可以提供更多的空化核,而药剂液滴表面相对光滑,空化核较少,需要更大的能量使药剂分散。因此,建议未来的研究及应用中,可以考虑将超声促进破碎清洗的过程与超声药剂乳化和分散的过程分开,以减少煤颗粒的过粉碎对其浮选的不利影响。

4.3 微纳米泡效应

浮选中涉及的气泡分为三类:纳米气泡、微气泡和大气泡。根据纳米气泡的定义(ISO 20480-12017),体纳米气泡的尺寸小于1 μm[46]。大气泡指的是大于1 mm(或0.5 mm)的气泡,这些气泡在疏水颗粒的聚集中起作用[22, 43, 47]。直径介于大气泡和纳米气泡之间的气泡为微气泡,通常为30~100 μm直径[23, 48-49]。

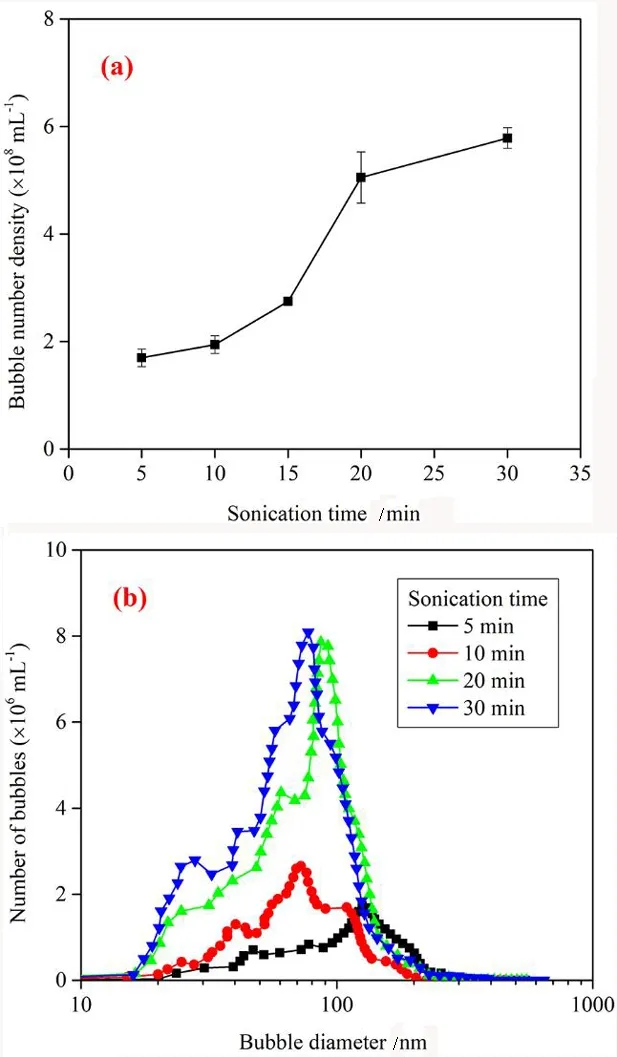

超声波的稳态空化效应及声辐射力效应可以在水中产生大量的微纳米气泡。其产生气泡的方式类似于水力空化,由于气体扩散效应使水中溶解气体析出形成微泡。很多研究表明,微纳米气泡的引入可以显著提高颗粒的浮选效率[22, 32, 48-50]。一个更重要的问题是,空化核分布在疏水颗粒表面,经稳态空化作用可在颗粒表面形成微纳米泡,提高颗粒表面疏水性的同时也促进了颗粒与大气泡的碰撞及黏附效率。Ozkan[51]认为,超声波同步浮选过程中可以产生微气泡,促进煤粒和浮选气泡的相互作用,提高黏附效率。毛玉强等[41]、Peng等[52]发现,浮选过程中的同步超声处理(20 kHz)可在浮选矿浆中产生大量微泡,既可吸附于褐煤表面增强其疏水性,又增加煤粒与气泡的碰撞/黏附效率。Chen[22, 31-32]等通过高频(>100 kHz)超声驻波在微细疏水性颗粒(74 μm煤颗粒、74~125 μm烷基化二氧化硅颗粒)表面形成稳定的空化气泡(稳态空化),借助声辐射力作用于颗粒表面的空化气泡,在超声驻波节点快速形成微细煤粒聚团。在此基础上,他们[33]还将高频超声驻波引入浮选气泡矿化过程,发现高频超声驻波场可以将微细煤炭颗粒的浮选产率从41%(常规浮选)提高至67%。近些年,不同学者[53-57]证实低频超声波可以在溶液中产生稳定的纳米气泡。如图5所示,随着超声时间的增加,纳米气泡浓度逐渐变大,纳米气泡的大小分布介于10 nm和250 nm之间。然而,超声场中纳米气泡的产生和稳定机制尚未阐明,特别是超声波频率、声强、处理时间等参数的影响规律[58]。

图5 不同超声处理时间下纯水中产生的体纳米气泡悬浮液:(a) 气泡浓度;(b) 气泡数和大小分布(数据来源:Nirmalkar et al.[55])

相比瞬态空化,因稳态空化形成的微纳米气泡可以在相对低功率超声下产生,能量消耗少,超声波作用过程相对平缓,破碎效应可控。超声波作用过程为正压与负压交替变化的过程,空化核仅负压过程中扩散生长,而空化核中的气体在正压过程中析出。水力空化作用过程中微纳米气泡在持续负压过程下形成,与超声空化气泡来源相似,均源于水中溶解气体的扩散作用,即通过气-液界面的传质形成。但水力空化形成微纳米泡的过程要比超声波剧烈得多,破碎现象更加严重。因此,利用超声波形成微纳米气泡可以避免颗粒的过粉碎,具有不可替代的优势。

4.4 浮选气泡大小和泡沫层的变化

气泡在声波作用下会发生径向振动和平动。若气泡附近存在其他气泡,气泡之间在次级声辐射力作用下会产生相对运动,从而形成气泡相互吸引聚合的现象[59]。图6展示了两个气泡在超声场中的兼并过程。声场中气泡的兼并过程受到气泡接近速度、气泡之间作用的大小、流体黏度、气泡大小等因素的影响[60]。除了气泡兼并,超声场中的气泡在声辐射力作用下也会形成气泡聚集体(见图7)。很多学者注意到浮选气泡在超声场中的行为是影响浮选效果的一个重要因素。Feng和Aldrich[61]发现,超声波预处理对氧化煤浮选的有利影响表现在较小的气泡尺寸分布、较高的泡沫负荷和较高的浮选泡沫稳定性。Mao等人[62]研究了常规浮选和超声同时浮选对高灰分褐煤浮选分离的选择性,发现在矿浆区超声浮选可获得最低的精矿灰分,而在泡沫区超声浮选可获得最高的精矿产率和水回收率。由于超声空化和振荡,泡沫区的超声处理产生了大气泡和薄泡沫层,从而通过水流夹带提高了细颗粒的回收率。然而,在泡沫区同时进行超声波处理并不能提高褐煤浮选的分离选择性。此外,Mao等人[63]发现,随着超声波作用时间和超声功率的增加,气泡的数量明显降低。气泡数量的降低说明浮选气泡发生了明显的兼并行为。气泡的兼并往往会导致颗粒从气泡表面的脱落,不利于疏水颗粒的回收。王卫东等[43, 47]发现,超声同步浮选过程中,超声波不仅能够去除煤粒表面吸附细泥,还能促使浮选气泡团聚,形成气絮团,提高大于0.045 mm粒级的浮选效率。

图6 两个碰撞气泡的聚结过程的示意图:接近[a-b],插入膜的扁平化[c],排水至临界厚度且膜上有凹坑[d],膜破裂[e],形成单个气泡[f](参考文献[60])

当超声波作用于浮选过程时,由于超声辐射力的存在会促进浮选气泡兼并。适度的气泡兼并可以抑制水流夹带、降低脉石对精煤的污染。然而,过度的气泡兼并往往导致颗粒从气泡表面脱落,不利于疏水颗粒的回收。相较于传统浮选气泡矿化过程,超声同步浮选过程中颗粒-气泡的矿化过程是一种基于载体气泡的吸引矿化,其矿化效率非常高(600 kHz超声驻波场中气泡矿化效率接近100%)[22]。因此。超声场中独特的吸引矿化现象可以有效地回收浮选气泡兼并过程中脱落的疏水颗粒。在超声场中,由于扩散或兼并作用,气核可能在水中或粒子表面上生长成微气泡(即载体气泡,图8a)。载体气泡的形成是超声场中吸引矿化现象发生的先决条件。在载体气泡和浮选气泡之间的声辐射力作用下,浮选气泡可以获得较高的颗粒捕获量(图8b)。

图7 超声功率对气泡聚集影响的图像超声处理的3 s(a,0 W、 b,20 W、 c,110 W、 d,200 W)[63]

图8 煤颗粒(74~125 μm)和CFB(常规浮选气泡)的吸引矿化模型(a:在煤颗粒上形成的载体气泡;b:具有高捕集量的矿化CFB)[22]

5 结论和展望

低阶煤由于本身特有的含氧官能团含量高和孔隙发达的结构表面性质和结构,天然可浮性较差,难以与常规非极性油捕收剂发生作用。功率超声技术是一种常用的浮选过程强化手段,具有显著的机械效应、热效应和化学效应,可通过药剂分散、煤粒表面含氧基团的去除、细泥罩盖的清除等方式改善低阶煤的浮选效果。超声波传播依靠介质,在空气中传播衰减明显,因此不会对人体造成危害,具有工业应用的良好潜力。随着大功率超声波发生器的不断发展,不久的将来定可以形成超声波在浮选领域应用的大型化方案。但功率超声技术的研究和发展又很不平衡,超声浮选领域的研究主要聚焦于低频超声波,关于高频超声波的研究还需要进一步加强。同时,能否将超声波从实验室走向浮选工业化还需要考察其作用效果和经济性。特别是针对超声波强化低阶煤浮选效果的研究还很不充分,我们建议未来可以从以下四个方面开展进一步的研究工作。

5.1 稳态空化改善低阶煤表面疏水性

现有超声波低阶煤浮选强化的研究中使用的超声波主要是低频超声波(<100 kHz),强化机制主要是颗粒的分散、药剂的乳化以及表面氧化膜和细泥罩盖的清洗等。目前关于高频超声波强化低阶煤浮选的研究还鲜有报道。通过高频超声波稳态空化可以形成稳定的微气泡,这些微气泡可以选择性地附着在煤粒表面,从而提高煤粒的疏水性。

5.2 声辐射力强化气泡聚集和兼并、提高低阶煤浮选选择性

微细颗粒浮选选择性差是制约低阶煤浮选的另一个难题。超声波特有的声辐射作用力可以使浮选气泡聚集,从而形成气絮团,有利于微细疏水煤粒的回收;同时,作用于浮选泡沫区的超声波可以通过声辐射力作用促进浮选气泡兼并,从而降低微细脉石颗粒的夹带。

5.3 超声波强化浮选药剂与低阶煤的相互作用

相较于常规的非极性油捕收剂,极性捕收剂更容易在低阶煤表面铺展,有利于提高低阶煤浮选效果。同时,表面活性剂-极性捕收剂-非极性捕收剂多元复配浮选药剂的开发可以进一步提高低阶煤浮选效果,降低药剂用量。超声瞬态空化产生的高速射流、高温高压可用于多元复配浮选药剂的分散和乳化。同时,瞬态空化过程中产生的氧化自由基可以和极性浮选药剂分子产生影响。

5.4 超声波提高浮选泡沫区的分离精度

浮选过程可以分为矿浆区和泡沫区。目前,关于超声波强化浮选的研究主要集中在提高颗粒和浮选气泡在矿浆区的捕集效率,关于超声波对于低阶煤泡沫区影响的研究还不系统。为保证泡沫区低阶煤颗粒的回收,浮选过程中的起泡剂使用量一般较大,使得浮选泡沫稳定性较高,这往往会导致严重的细泥夹带。在保证低阶煤颗粒回收的前提下,可以通过超声波强化浮选泡沫区气泡的兼并和破裂,降低微细脉石颗粒的水流夹带,减轻高灰细泥对于低阶煤浮选精煤的污染。