含能热塑性弹性体研究进展

罗运军,丁善军,张 弛

(1.北京理工大学材料学院,北京 100081)(2.北京理工大学 高能量密度材料教育部重点实验室,北京 100081)

1 前 言

火炸药是武器装备发射和毁伤的能源材料,一般由高分子粘合剂、高能固体填料和功能助剂组成,是一种聚合物基复合含能材料[1]。高分子粘合剂是火炸药的重要组分,赋予火炸药的几何结构与力学性能,决定火炸药的成型工艺。按照成型工艺不同,可将粘合剂分为热固性粘合剂和热塑性粘合剂。热固性粘合剂主要是高分子预聚物,这类火炸药通过浇注工艺制备,在制备过程中发生化学反应生成热固性的交联高分子网络,虽然其具有低温力学性能好、固体含量高、可浇注复杂结构等优点,但也存在不溶不熔、难以回收再利用及批间重复性差等缺点。通常只能采用焚烧的方法处理制备过程中的余料、不合格产品及退役产品,既浪费又污染环境。热塑性粘合剂主要是线性热塑性高分子,这类火炸药采用压伸工艺制备,其批间重复性好、生产效率高,还具备3R(recycle,recover,reuse)特性[2]。早期研究的热塑性粘合剂主要有氟橡胶、聚氨酯弹性体、聚氯乙烯(PVC)等,这些热塑性高分子均为惰性材料,限制了火炸药能量水平的提高。为了弥补这一不足,含能热塑性粘合剂应运而生。含能热塑性弹性体(energetic thermoplastic elastomer, ETPE)是在热塑性弹性体中引入含能基团(—NO2、—ONO2、—N3、—NF2、—NNO2),使其同时兼顾热塑性弹性体和含能材料的特点[3]。由于这类材料含有大量敏感性基团,其危险性程度高,因此研制难度大。随着高分子科学技术的发展,含能热塑性弹性体的研究也取得了长足的进步,因为含能热塑性弹性体具有能量高、感度低、机械性能好、特征信号低的优势,在火炸药领域展示出广阔的应用前景。本文对含能热塑性弹性体的合成方法与制备工艺、结构与性能表征、功能构建等,以及其在火炸药中应用的最新研究进展进行了综述。

2 ETPE的合成

2.1 合成反应原理

含能热塑性弹性体的合成方法主要有官能团预聚体法、活性顺序聚合法和大分子引发剂法[4]。

2.1.1 官能团预聚体法

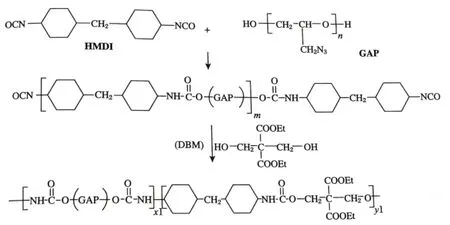

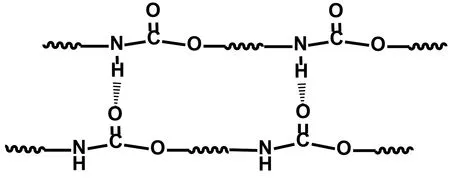

官能团预聚体法是以官能团(如—OH、—NH2等)封端的、可作为弹性体软硬链段的含能预聚物与含有另一官能团(如—NCO、酰氯等)的化合物通过官能团之间的化学反应将软硬链段连接在一起的合成方法,其合成路线如图1所示。

图1 官能团预聚体法合成路线

目前常见的官能团预聚体法有聚氨酯加成聚合法和聚碳酸酯缩合聚合法,其中聚氨酯加成聚合法是目前合成ETPE的主要方法。吕勇等[5]以聚叠氮缩水甘油醚(GAP)为预聚物、1,4-丁二醇(BDO)为扩链剂,采用聚氨酯加成聚合法合成了GAP基ETPE。Manser等[6]利用氯甲酸酯对端羟基软段含能预聚物进行封端,然后加入等当量或二倍当量的硬段预聚物,通过聚碳酸酯缩合聚合法合成了二嵌段或三嵌段的ETPE。

2.1.2 活性顺序聚合法

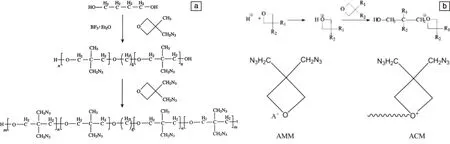

官能团预聚体法引入了连接键氨基甲酸酯和碳酸酯,而这两种连接键在环境水分的作用下会发生缓慢水解,且大量氨基甲酸酯键的存在会导致分子链间氢键密度过大,显著提高ETPE的熔融粘度。因此,研究人员尝试采用活性顺序聚合法,避免软硬段之间连接键的存在,而直接将软硬链段连接在一起。活性顺序聚合法利用活性聚合的优势,首先加入A段单体进行聚合,待单体消耗完全之后再加入B段单体继续聚合,最终形成A-B或A-B-A型嵌段ETPE,其合成路线如图2a所示。

目前应用最多的活性顺序聚合法是阳离子开环聚合,其聚合机理如图2b。作者课题组[7]采用三氟化硼·乙醚/1,4-丁二醇引发体系,基于阳离子开环活性顺序聚合法依次加入3-叠氮甲基-3′-甲基环氧丁烷(AMMO)单体和3,3′-双叠氮甲基环氧丁烷(BAMO)单体,合成了BAMO-AMMO三嵌段ETPE,其分子量可控,分子量分布较窄,软段与硬段之间产生了相分离,具有热塑性弹性体的性质。Talukder等[8]用p-双(α,α-二甲基氯甲基)苯(p-DCC)与六氟锑酸银(AgSbF6)预先反应所生成的碳阳离子活性中心,顺序引发3-硝酸酯甲基-3′-甲基环氧丁烷(NMMO)和BAMO单体聚合,成功地实现了阳离子活性顺序聚合,得到了BAMO-NMMO-BAMO三嵌段共聚物。

图2 活性顺序聚合法合成路线 (a), 阳离子开环聚合机理 (b)

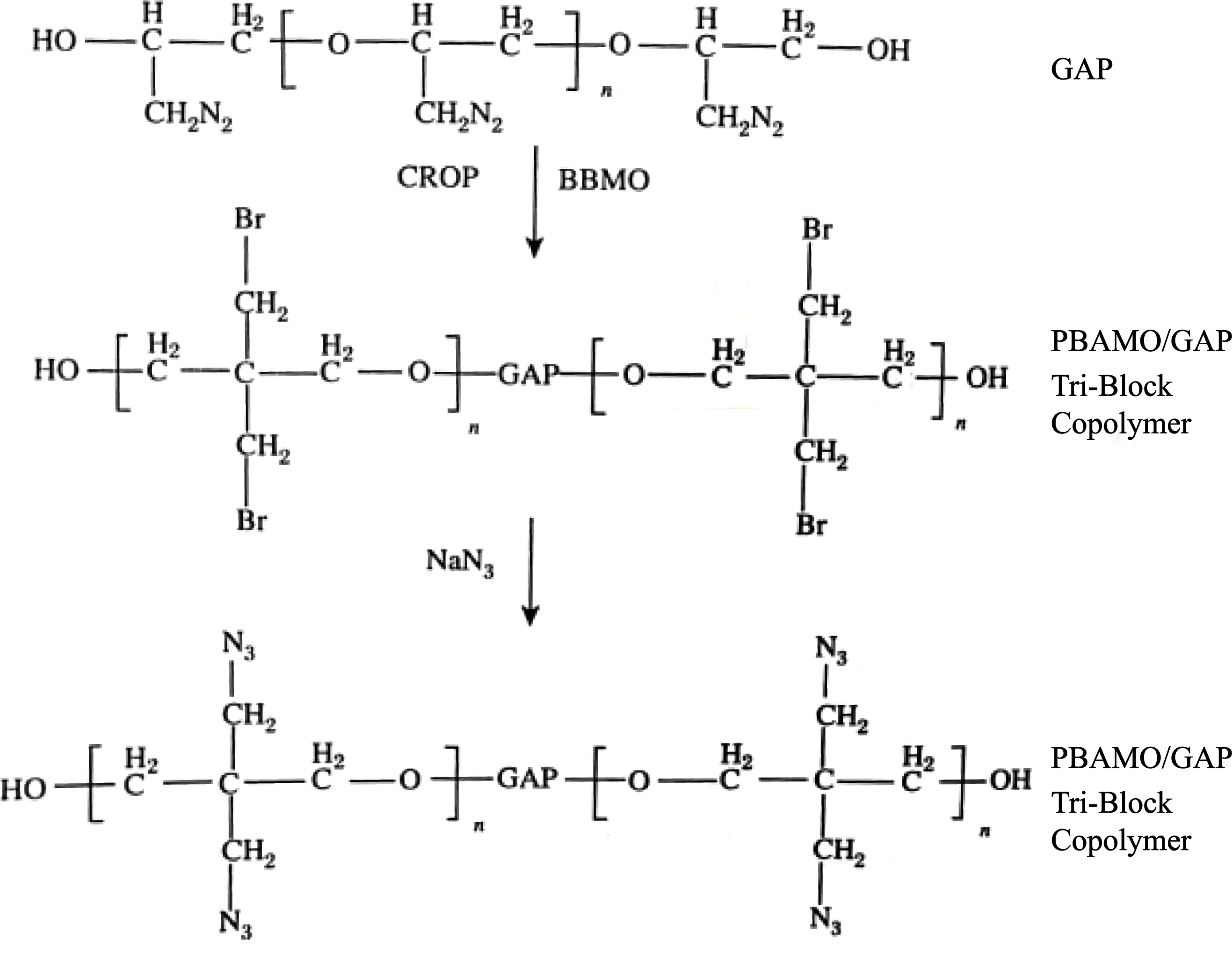

2.1.3 大分子引发剂法

大分子引发剂法的研究始于20世纪80年代后期,该方法是利用末端带有特殊官能团的大分子引发其它单体聚合形成ETPE,其合成路线如图3所示。赵一博等[9]以端羟基GAP为大分子引发剂、BAMO为单体,利用阳离子开环聚合反应合成了BAMO-GAP三嵌段共聚物。该共聚物分子量和官能度可控,具有热塑性弹性体的性质。

图3 大分子引发剂法合成路线

与活性顺序聚合法相比,大分子引发剂法可选用的单体范围更广。活性顺序聚合法中两种单体必须能够用同一种引发剂引发聚合,而大分子引发剂法则无此限制,大分子引发剂法可以通过活性自由基聚合、活性阳离子聚合或活性阴离子聚合来制备,而引发第二单体聚合时可采用与制备大分子引发剂截然不同的聚合方法。 Khalifa等[10]首先合成了GAP大分子自由基,然后采用光引发甲基丙烯酸甲酯(MMA)聚合,从而合成了GAP-PMMA热塑性弹性体,并采用红外光谱(Fourier transform infrared spectroscopy,FTIR)和差示扫描量热分析(differential scanning calorimetry,DSC)等手段表征了该ETPE的结构和性能。

近些年,还相继报道了一些关于ETPE合成的新方法,例如Ding等[11]利用炔丙基溴与丁羟(HTPB)封端的—OH反应,获得炔丙基封端的PTPB,然后利用炔丙基再与GAP的叠氮基反应,合成了ETPE。Hu等[12]用炔丙基封端的聚氧化乙烯四氢呋喃共聚醚与GAP中的叠氮基通过直接点击反应合成了ETPE。Sonawane等[13]用双炔丙基对苯二酚与GAP的叠氮基反应获得了ETPE。除上述基于炔丙基封端聚合物的点击化学反应之外,利用HTPB双键的叠氮化和硝化及相结合的方式[14-16]、羟基与羧基间的缩合反应[17]和超支化多臂叠氮化物共聚醚的耦合反应[18]等方法也制备出ETPE,同时在含能链段的合成方面也有了新的途径,例如利用甲磺酸酯前体合成叠氮和含氟软段[19, 20]。作者课题组[21]用微波辐射法对BBMO-BrMMO无规共聚物进行叠氮化反应制备了分子量为69 500以上的BAMO-AMMO无规共聚物,并用核磁共振波谱、凝胶渗透色谱(GPC)和DSC对其结构和性能表征。这些新合成方法为ETPE的制备提供了新的思路。

2.2 合成工艺和方法

根据聚合过程中是否使用含能单体可将ETPE的合成工艺分为直接法和间接法。直接法是直接通过叠氮化、硝化和氟化等反应制备含能单体,然后进行聚合反应;而间接法则是先进行聚合反应获得带有取代基团的弹性体前驱体,然后进行叠氮化、硝化和氟化等反应,获得ETPE。由于单体感度高,危险性较大,相比而言间接法的安全性更高,因此活性顺序聚合法和大分子引发剂法合成ETPE时多采用间接法。作者课题组[22]以3,3′-双溴甲基环氧丁烷(BBMO)和3-溴甲基-3′-甲基环氧丁烷(BrMMO)为单体,通过活性顺序聚合法合成了BBMO-BrMMO三嵌段共聚物,然后进行叠氮化反应,实现了BAMO-AMMO三嵌段共聚物的间接法合成。

根据ETPE合成过程中反应介质的不同可分为溶液法和本体法[23]。溶液法是指多元醇等聚醚/聚酯与催化剂先在某种溶剂中形成均匀溶液,再与异氰酸酯反应,随后加入扩链剂继续反应;而本体法则是在不含溶剂的情况下,将含能多元醇或氨等聚醚/聚酯与催化剂以及异氰酸酯混合后加热至熔融并进行反应,然后加入扩链剂,最后熟化处理。溶液法聚合速率较慢,通常需要十几至几十个小时才能完成;而本体法聚合速率快,几个小时就可完成。溶液法中经沉淀得到的是颗粒状弹性体粒子,可直接用于加工成型;而本体熔融聚合法得到的是块状物,需要经粉碎或造粒才能进一步加工成型。但溶液法得到的弹性体分子量较低,且需要纯化,而本体熔融聚合法得到的共聚物数均分子量较高。

3 ETPE的结构表征与基本性能研究

3.1 ETPE的结构表征

3.1.1 链段组成及序列结构表征

ETPE的近程结构对其力学性能、加工性能等具有显著影响。A-B-A型三嵌段共聚物作为一种重要的ETPE,对其进行微观结构的精确表征具有重要意义。定量核磁共振碳谱(13C-NMR)由于采用了去耦合处理,是计算嵌段ETPE链段组成和序列结构的有力工具。作者课题组[22]采用活性顺序聚合法制备了BAMO-AMMO三嵌段ETPE,并利用13C-NMR定量测定了该ETPE的共聚组成和序列分布。结果表明,BAMO-AMMO三嵌段共聚物的聚合过程可控,共聚组成与单体投料比一致。此外,Boopathi等[24]利用阳离子聚合制备了GAP共聚物,并利用MALDI-TOF质谱对其分子结构进行测定,结果表明,PGA两端由两个端羟基组成。

3.1.2 微相分离程度表征

由于ETPE软硬段不相容,若硬段区发生聚集,排列规整的硬段分子则会在小角范围内产生衍射。因此通过小角X射线衍射(small-angle X-ray scattering, SAXS)可以研究ETPE的微相分离程度。张在娟[25]对硬段含量分别为20%、25%、30%的高软段聚缩水甘油醚硝酸酯(PGN)基ETPE进行了SAXS测试。当硬段含量为25%和30%时,在q=0.5 nm-1左右有明显的衍射峰,说明硬段区聚集能力较强,硬段区聚集尺寸较大,这证明弹性体存在微相分离。Hu等[26]对GAP/聚四氢呋喃(PTMG)基的ETPE进行SAXS表征测试,当GAP和PTMG质量分数比例逐渐增加,则小角衍射峰逐渐向高q值偏移,其有序微区的尺寸和间距分别呈逐渐增加和减小趋势,表明有序晶区微相分离程度增加。

3.1.3 氢键化程度表征

图4 氢键形成示意图

3.1.4 结晶度表征

结晶度是含有结晶性链段ETPE的重要参数,结晶度的测定对ETPE本身及其制备的火炸药的性能具有重要意义。XRD分析常用于ETPE结晶度的测试。Li等[28]对无规嵌段型BAMO-GAP基ETPE进行了XRD测试。结果表明,相比于聚双叠氮甲基氧杂环丁烷(PBAMO),ETPE中BAMO链段的结晶度显著降低,这是因为扩链后产生的氨基甲酸酯基团破坏了分子链的对称性和规整性;并且,扩链形成的氨基甲酸酯键与BAMO的叠氮基团产生氢键作用,从而限制PBAMO分子链排入晶格。

3.2 ETPE的基本性能研究

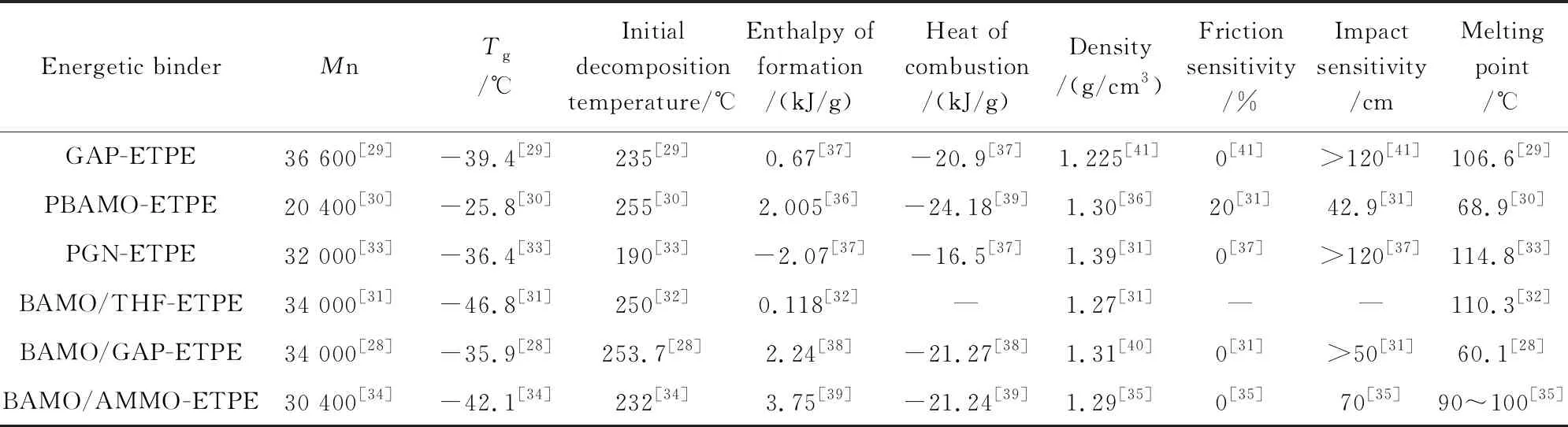

典型ETPE的基本性能总结于表1中。从表中可以看出,ETPE的分子量在20 000~35 000之间,玻璃化转变温度(Tg)在-25℃~-50 ℃范围。大部分叠氮基含能弹性体热分解温度高达230 ℃以上,具有较高的热稳定性。对于弹性体的生成焓,除PGN基ETPE的生成焓为负值外,其他的生成焓在0.118~3.75 kJ/g之间,而燃烧热则在-16~-25 kJ/g之间。ETPE具有较低的感度,其中摩擦感度低于20%,撞击感度大于42 cm。可见,典型ETPE性能满足在火炸药中的应用需求。

表1 ETPEs的基本性能

除以上基本性质以外,李冰珺[36]、孙启利[41]、赵一搏[42]采用真空安定方法对GAP-ETPE与Al、黑索今(RDX)、端叠氮基聚叠氮缩水甘油醚(GAPA),扩链的PBAMO(CE-PBAMO)与RDX、HMX,PBAMO/GAP与高氯酸铵(AP)、RDX、Al、丁基硝氧乙基硝胺(BuNENA)之间的相容性进行了研究,发现均相容,表明ETPE可以在火炸药中安全使用。

Kubota等[43]对ETPE的燃烧性能进行了研究,发现GAP基弹性体在1~8 MPa范围内的燃速为5~10 mm/s,燃速压力指数为0.44;恒定压强下,燃速温度敏感系数为0.010 K-1,其在凝聚相的反应热(624 kJ/kg)是HMX(300 kJ/kg)的两倍多。

流变性能测试表征是研究材料内部分子链构象、结构以及加工工艺的有效手段。流变性能是ETPE的重要性能。Wang等[44]系统研究了GAP基ETPE、ETPE/硝化棉(NC)和ETPE/NC/NENA的流变性能以及Al、RDX等固体填料对流变性能的影响规律,构建了粘度-剪切速率和粘流活化能-剪切速率关系,为ETPE火炸药成型工艺的确定奠定了基础。

4 ETPE的功能化与性能改进

4.1 功能化

4.1.1 赋予键合功能

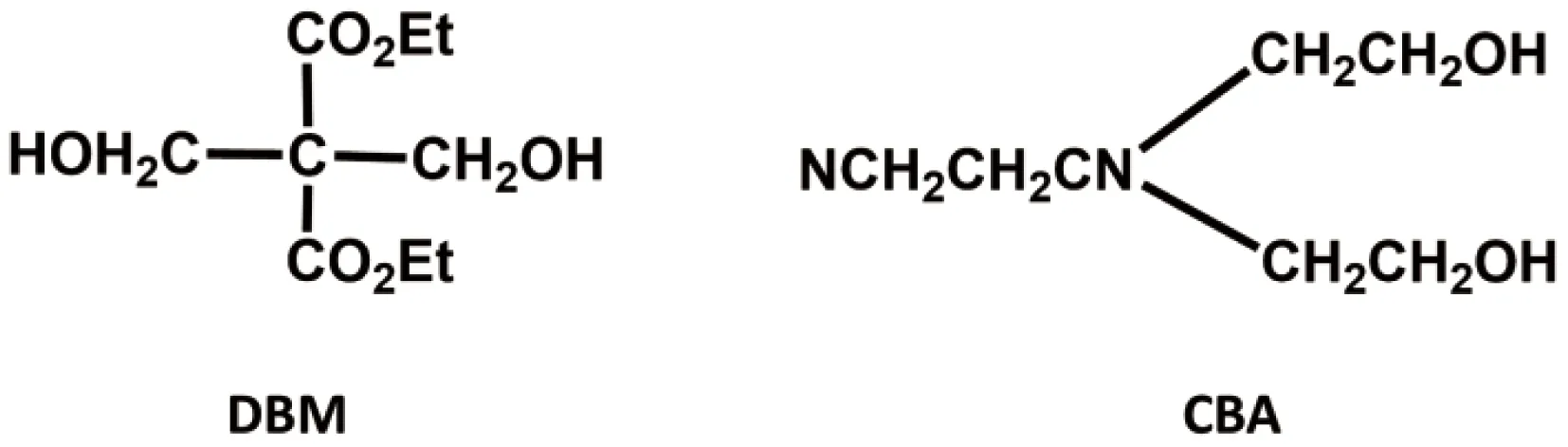

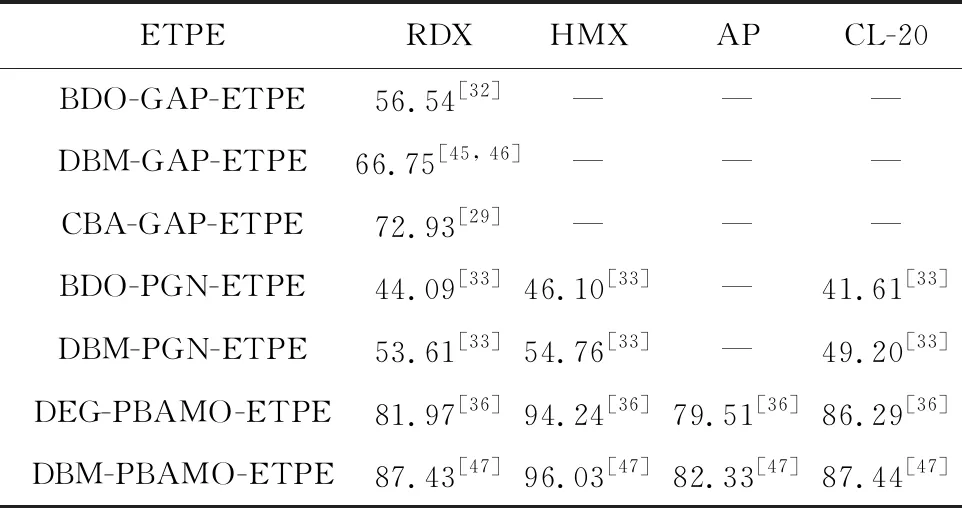

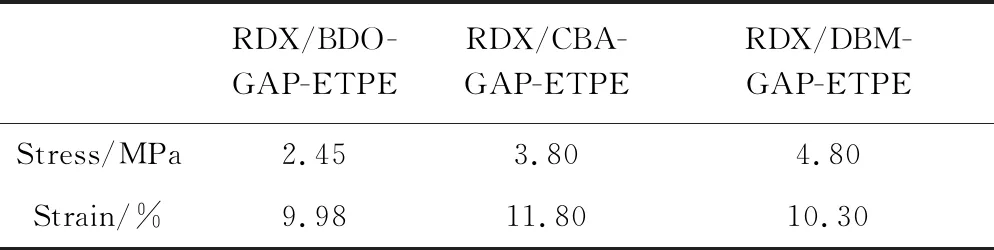

含能粘合剂是火炸药的重要组成部分,能够将固体颗粒有机地粘合在一起,使火炸药具有一定的几何形状并提供机械性能和能量。然而,高能固体颗粒与粘合剂之间的相互作用往往很弱,从而使得火炸药的力学性能差,难以满足装备应用需求。为了解决含能粘合剂基火炸药力学性能弱的难题,作者课题组提出了具有键合功能的ETPE的概念[29, 32, 33, 36, 45-47],其键合原理是酯基上羰基氧原子与硝基上氮原子之间的较强吸引作用,以及—CN基团与硝胺炸药的—NO2基团发生诱导作用。作者课题组[25]设计并合成了二羟甲基丙二酸二乙酯(DBM)和氰乙基二乙醇(CBA)两种键合剂(分子式如图5所示),然后利用DBM和CBA制备了系列具有键合功能的GAP基、3,3-双(叠氮甲基)环氧丁烷-四氢呋喃共聚醚(PGN)基和CE-PBAMO基ETPE,其与AP、RDX、HMX和CL-20等之间的粘附功如表2所示。由表可见,随着键合剂的加入,粘附功显著提高。另外,表3给出了含有DBM和CBA键合剂的GAP-ETPE/RDX基固体推进剂的力学性能,相比空白样品,发现两种GAP-ETPE/RDX模拟推进剂的拉伸强度分别由2.45增加至3.80和4.80 MPa,延伸率分别由9.98%增加至11.80%和10.30%,表明具有键合功能的ETPE可以显著改善火炸药的力学性能。

图5 DBM和CBA键合剂分子式[25]

表2 ETPE与固体颗粒间的粘附功

表3 引入键合剂前后GAP-ETPE/RDX模拟推进剂的力学性能对比[25]

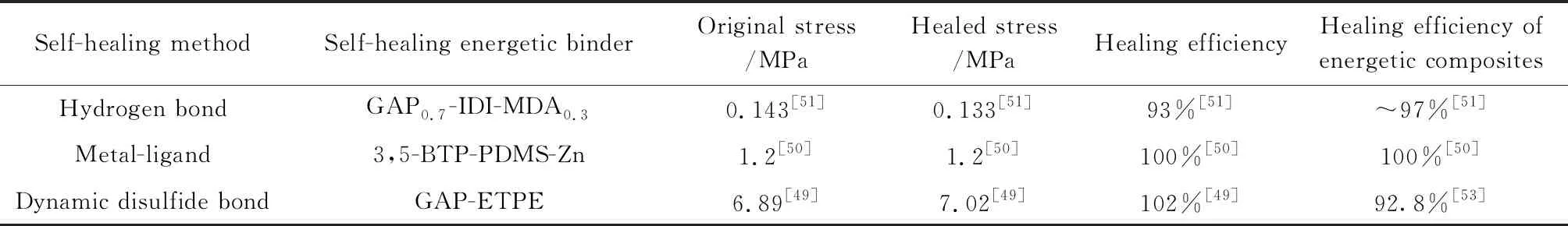

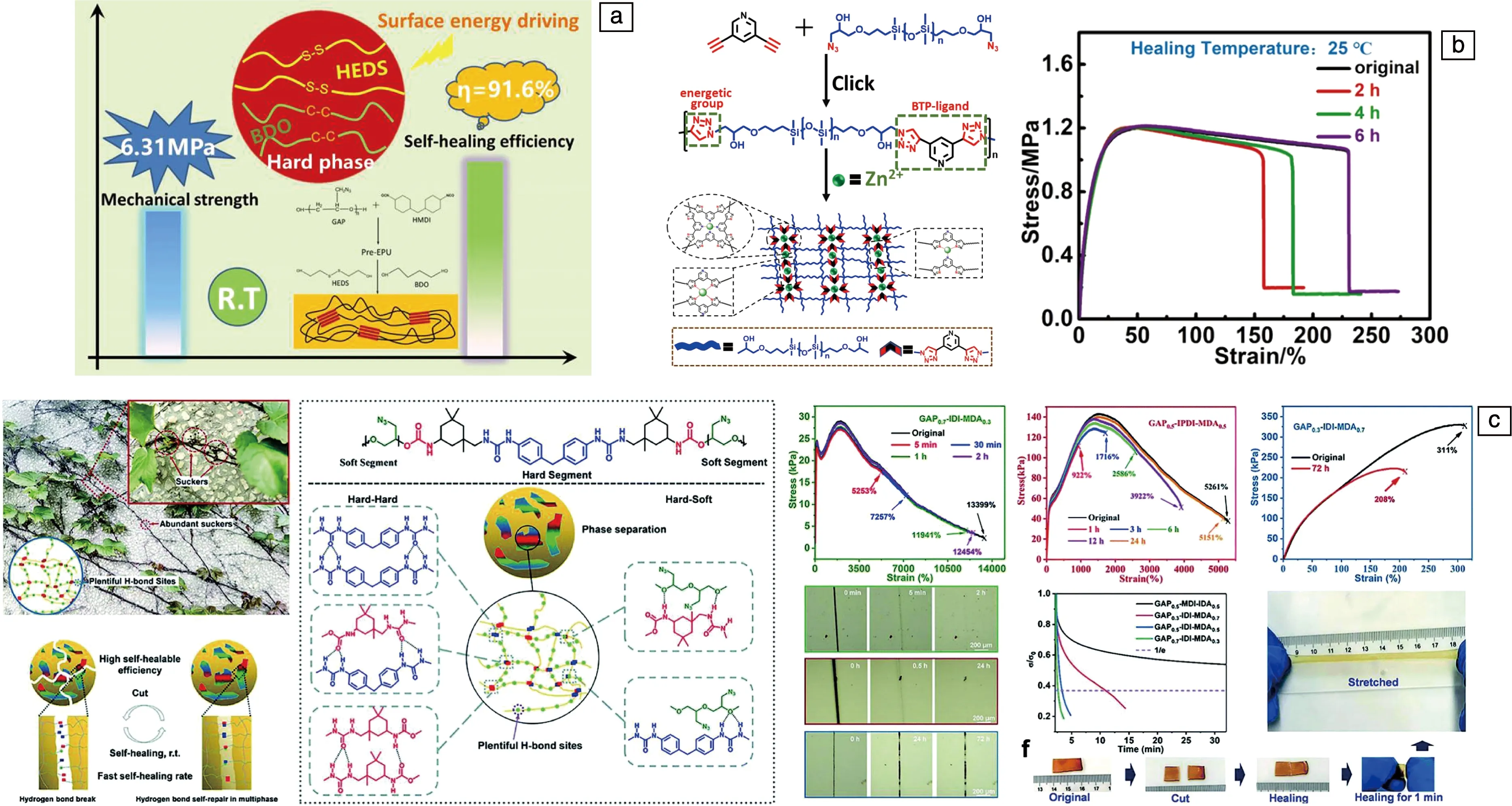

4.1.2 构建自修复功能

火炸药在生产、运输、存放以及使用过程中不可避免地会受到外界环境的作用而导致粘合剂产生裂纹等缺陷,这些缺陷如果不及时处理将会导致严重的安全事故。如能赋予其自修复能力,对维护武器弹药的安全性和完整性具有重要意义。虽然自修复技术包含诸多修复策略,但是火炸药对修复条件等要求相当苛刻,因此,有可能在火炸药粘合剂中采用的自修复技术有Diels-Alder反应[48]、二硫键交换反应[49]、金属配位作用[50]和氢键作用[51]以及可逆动态光交联反应[52]等。其中Diels-Alder反应需要120 ℃以上的高温解离,而可逆动态光交联反应则需要光照处理,因此在某种程度上这两者也不太适用于开发自修复火炸药粘合剂。另外,Diels-Alder反应和可逆动态光交联反应存在修复效率偏低且修复较慢等不足,而氢键作用、二硫键交换反应和金属配位作用的方式具有修复快、温度柔和、修复时间较短且效率高等特点。目前,基于不同修复策略制备的自修复火炸药粘合剂的性能数据列于表4中[49-51, 53]。从表中可以看出,基于金属配位、动态二硫键和氢键的自修复含能热塑性弹性体及其含能复合材料的修复效率最佳,均可以达到90%。而基于Diels-Alder反应和可逆动态光交联反应的自修复粘合剂及其火炸药的修复效率较差(<60%)[48, 52]。最近作者课题组[49]基于动态二硫键设计了自修复GAP基ETPE,样品不论在室温还是中温(小于80 ℃)均可实现90%以上甚至100%的修复效率,拉伸强度均高达6 MPa以上,如图6a所示。同时,作者又用BDO、GAP和4,4′-二环己基甲烷二异氰酸酯(HMDI)制备了自修复线性ETPE,基于表面能的驱动,该弹性体在室温下自修复效率为90%,拉伸强度为6.08 MPa,其性能远超其他未加任何可逆键的弹性体的修复效率(通常低于40%)。另外,Yang等[50]设计并合成了基于金属配位的自愈合含能聚合物粘结剂,其在25 ℃ (24 h)、0 ℃ (48 h)和-20 ℃(7 d)下均表现出优异的自愈合效率(100%),其拉伸强度为0.133 MPa,如图6b所示。Zhang等[51]设计并合成了具有类爬山虎结构的氢键网络和强粘附性的自修复含能聚合物粘结剂,其自修复效率为100%,拉伸强度为1.2 MPa,如图6c所示。值得注意的是,目前室温下自修复含能热塑性弹性体存在难以同时兼顾高修复效率和机械强度的问题。

表4 已报道的自修复含能热塑性弹性体及其含能复合材料修复性能对比

图6 基于动态二硫键与表面能(a)[49]、金属配位(b)[50]和氢键(c)[51]的自修复含能热塑性弹性体修复效果

4.2 性能提升

4.2.1 提高力学性能

ETPE应用于火炸药中,由于填充了超高含量的固体填料,其力学性能会急剧下降,甚至不能满足武器装备的使用要求。因此,需要不断提升含能粘合剂的力学性能,以满足应用需求。影响ETPE力学性能的因素主要包括分子量大小、扩链剂、固化剂和硬段含量等。

(1)提高分子量

聚合物的力学性能与其分子量密切相关,聚合物分子量大小影响其分子链运动能力和分子间的相互作用,继而影响力学性能。李冰珺[36]制备了不同分子量的PBAMO-ETPE,当分子量由4200增长至17 200时,其对应的拉伸强度则由1.23提高到2.72 MPa。ETPE分子中存在体积较大的侧基,存在较大空间位阻,使得进一步提高分子量受到了限制,可以引入线性聚醚链段来提高分子量。You等[54]将聚己内酯(PCL)引入GAP-ETPE中,其分子量从11 000增加至20 000,拉伸强度由0.37增加至3.39 MPa,延伸率由400%增加至518%。但引入的惰性聚醚链段会降低ETPE的能量,在应用时需要平衡能量与力学性能的关系。

(2)采用刚性强的异氰酸酯

硬段结构显著影响力学性能,异氰酸酯作为硬段组成之一,其种类对微相结构、氢键相互作用等有重要影响,继而影响力学性能。通常,选择有利于形成氢键和促进微相分离的芳香族异氰酸酯来提高力学性能。例如,Li等[30]分别以TDI、HMDI、IPDI和HDI 4种异氰酸酯对PBAMO进行扩链制备了CE-PBAMO基ETPE,其对应的拉伸强度依次为5.57,5.55,5.43和4.77 MPa。这主要是由于异氰酸酯的结构差异所致,其中芳香族TDI-CEPBAMO与脂环族HMDI-CEPBAMO和IPDI-CEPBAMO的拉伸强度相差不大,是由于它们分别具有刚性芳香结构和结晶硬段;而同为脂环族的IPDI-CEPBAMO和HMDI-CEPBAMO,前者的拉伸强度略低于后者的,是由于这两者的对称性不同所致。而脂肪族的HDI-CEPBAMO为线性结构,空间位阻小,导致其拉伸强度最低。

(3)优化扩链剂结构

扩链剂作为硬段的组成部分,对氢键形成和微相分离也有重要调控作用,因此对力学性能有重要影响。张在娟等[55]采用1,2-乙二醇(EDO)、1,3-丙二醇(PDO)、1,4-丁二醇(BDO)、1,5-戊二醇(PeDO)和1,6-己二醇(HDO)5种扩链剂制备了相同硬段的GAP基ETPE,其拉伸强度依次为6.11,4.90,8.37,4.09和10.74 MPa,对比力学性能发现,采用碳原子数为偶数的扩链剂时可以获得较高的力学性能,且随着碳原子数增加,其拉伸强度从6.11增加至10.74 MPa;而采用碳原子数为奇数的扩链剂时则呈现相反趋势,从4.90降低至4.09 MPa。左海丽等[56]以一缩二乙二醇(DEG)为扩链剂制备了类似硬段含量的GAP基ETPE,其拉伸强度约为11 MPa,延伸率约为310%,力学性能得到了较大提升,主要归因于DEG的C—O单键的内旋转柔性和氢键作用达到较好的平衡,从而导致体系的刚性增强。

(4)提高硬段含量

对于热塑性聚氨酯材料,增加硬段含量也是提升力学性能的重要途径。张在娟[25]用GAP、BDO和HMDI分别制备了15%和30%硬段含量的GAP基ETPE,其拉伸强度由3.50增加至4.8 MPa,主要是由于硬段区在体系中充当物理交联点且氢键化程度增加,硬段聚集能力增强所致。但此方法会降低能量,在实际研发时,需要平衡材料的能量、力学性能和加工性能。

4.2.2 提高能量

(1)提高含能软段含量

提高能量是火炸药研究的永恒主题。与传统的惰性粘合剂相比,含能粘合剂最显著的特点是能量密度较大,燃烧时能够释放出大量的热,并生成大量相对分子质量较小的气体,从而提高火炸药的做功能力。通常情况下,聚氨酯软段所携带的含能基团种类和数量均会影响ETPE的能量密度。张在娟[25]制备了不同GAP软段含量的ETPE,对比其能量发现,当含能软段含量从70%增加至90%时,其生成焓则由4828增加至6951 MJ/mol。这种方法通常会牺牲力学性能,因此,需要根据实际情况权衡能量与力学性能。

(2)提高单位软段含能基团数量

根据文献报道[57],含能链段PGN、GAP、PAMMO、BAMO/THF、PNIMMO、PBAMO的生成焓分别是-285,+490,+866,+874,+1163,+2460 J/g。因此,在硬段含量相同的条件下,采用高生成焓的含能结构单元可有效提高ETPE的能量。Diaz、Xu和王刚等[37-39]分别以GAP、GAP-PBAMO和PBAMO 3种结构制备了ETPE,对比发现,GAP、GAP-PBAMO和PBAMO基ETPE的生成焓分别为670,2240和6510 J/g。可以看出,单元结构含能基团占比增加可以有效提高ETPE的能量。但能量升高,会带来合成困难、分子量下降、感度升高等问题。

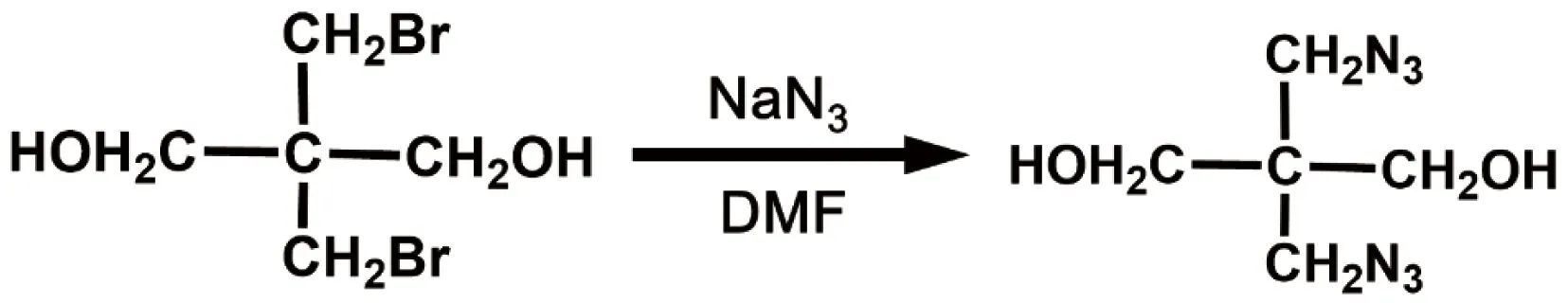

(3)引入含能扩链剂

目前,在ETPE合成中,扩链剂主要是一些惰性小分子二醇化合物。为了提高ETPE的能量,除了在软段引入含能基团,在扩链剂中引入含能基团是另外一条提高ETPE能量的方法。酒永斌[58]通过卤代二醇与叠氮化钠反应合成含能扩链剂2,2-二叠氮甲基-1,3-丙二醇(图7),以此作为扩链剂制备的GAP基ETPE的含氮量(31.92%)远大于以BDO为扩链剂的ETPE的含氮量(21.21%)。

图7 含能扩链剂2,2-二叠氮甲基-1,3-丙二醇的合成[58]

(4)引入氟元素

氟元素作为电负性最大的元素,是比氧更强的氧化剂,在化合物中通常以氧化剂的形式出现,因而能够有效提高负氧炸药和推进剂中硼和铝的燃烧效率。潘加安[59]以3-二氟氨基甲基-3-甲基氧杂环丁烷(DFAMO)和3-叠氮基甲基-3-甲基氧杂环丁烷(AMMO)合成了DFAMO-AMMO基共聚物PDA,热分解研究发现,热分解残渣为1.9%,说明DFAMO促进PDA的热分解较完全。李欢[60]采用阳离子开环聚合法,以DFAMO为原料制备了PDFAMO,结果发现,引入二氟氨基基团加速PDFAMO的分解,热分解残渣<2%。另外,含氟链段比例的增加有利于提高力学强度和热稳定性,徐明辉等[61]通过增加含氟聚3,3-二(三氟乙醇甲醚基)氧丁环(PBFMO)组分,使ETPE的断裂强度由6.4提高到15 MPa,断裂伸长率由1230%降为700%;同时热分解放热峰在258 ℃,说明含氟样品具有良好的热稳定性。作者近期也开展了相关研究,通过在ETPE中引入含氟链段,可以有效提高其与铝粉复合物的爆热至3000 J/g以上,是不含能聚氨酯/铝粉复合物的两倍[62]。

5 ETPE的应用

5.1 发射药

ETPE应用于发射药时主要有3种方式:一是单独作为粘合剂研制高能低易损发射药;二是与NC混合共同作为粘合剂降低发射药的感度;三是作为功能助剂改善发射药的性能。目前,用于发射药的ETPE主要有GAP基、BAMO/AMMO基和PNMMO基等,而固体填料主要包括RDX和CL-20。郭茂林[63]研究发现,当RDX质量分数为60%、GAP-ETPE和NC质量比为1∶1时,发射药的火药力可达到1186 J/g,爆温为3075 K。李伟等[64]以P(BAMO/AMMO)作为含能热塑性粘合剂、RDX和CL-20分别为高能固体填料研制了两种高能发射药,其火药力分别达到1182和1291 J/g,且火焰温度分别低于2900和3400 K。他们还以聚3-硝酸酯甲基-3-甲基氧杂环丁烷(PNIMMO)基ETPE为粘合剂、RDX和硝基胍为高能添加剂、BDNPA/F为增塑剂,研制了一种新型发射药,其火药力达到1236 J/g。另外,将ETPE引入发射药后,其冲击性能有明显改善。郭茂林[63]将GAP基ETPE应用于单基发射药中,研究了GAP基ETPE含量对改性单基发射药力学性能影响。结果发现,相比空白样品,在-40,20和50 ℃时样品的冲击强度分别由15.50,18.32和20.75 kJ/m2提高至40.51,47.66和54.78 kJ/m2;对应的压缩率分别由6.23%,8.56%和10.42%提高到21.58%,28.58%和38.14%。何卫东等[65]将GAP基ETPE应用于RDX改性的太根发射药中,发现添加量为3%时,改性太根发射药的低温冲击强度由5.0提高到12.5 kJ/m2以上,显著提高了低温冲击强度,有利于高膛压武器研制。

此外,ETPE也可用于3D打印制备发射药。Li等[66]制备了新型含能热塑性丙烯酸酯封端聚-3-硝基甲基-3-甲基氧代烷(APNIMO)低聚物,然后与CL-20复合后,采用3D打印制备了发射药。结果表明,与惰性粘合剂相比,含能粘合剂可将3D打印发射药的火药力提高15%,在100 MPa下的燃烧率提高480%。

5.2 混合炸药

目前,压装混合炸药通常以氟橡胶、聚氨酯和醋酸丁酸纤维素(CAB)等为粘合剂,这类聚合物是惰性高分子材料,会显著降低混合炸药的能量。ETPE具有较高的正值生成焓,将其应用于压装混合炸药可以提高能量。余咸旱等[67]将GAP基ETPE应用于聚奥炸药,代替Estane作为粘合剂,结果发现,相比惰性基体炸药,爆速增加了109 m/s,爆热增加226 J/g,做功能力提高27.6%。李冰珺[36]制备了HMX/IPDI-CEPBAMO和HMX/IPDI-DEG-CEPBAMO两种炸药,对其爆速、密度和力学性能进行测试,结果发现,两者密度均达到1.82 g/cm3以上,爆速均约为8600 m/s,抗拉强度分别为1.36和1.63 MPa。姚李娜等[68]研究了GAP基ETPE包覆TKX-50 炸药的安全性,结果表明,摩擦感度和撞击感度分别下降至24%和22%,在一定程度上提高了炸药的安全性。余咸旱等[67]还以BAMO/AMMO基ETPE包覆HMX制备聚奥炸药,与惰性粘合剂相比,爆速增加了182 m/s,爆热增加318 J/g。

另外,在以2,4,6-三硝基甲苯(TNT)、2,4-二硝基苯甲醚(DNAN)为小分子熔铸载体的熔铸炸药中,ETPE也具有应用价值。Thiboutot等[69]报道了在含CL-20的熔铸炸药中加入ETPE,其转晶浓度从42%提高到60%。

5.3 固体推进剂

以改性双基推进剂为代表的热塑性推进剂以NC为粘合剂体系,采用压伸方式制备,存在低温力学性能差的缺点,由于安全等原因,进一步提高能量受到限制。若以热塑性弹性体为粘合剂,结合热塑性推进剂的制备工艺和热固性推进剂的组分,制备的推进剂将结合上述两类推进剂的特点,在能量、力学性能、工艺性、安全性和三废处理等方面将具有新的特点,并有可能推动武器装备发展。

孙启利[41]以具有键合功能的GAP基ETPE为粘合剂,制备了一类不含AP的低特征信号推进剂,其比冲达257.4 s,撞击感度为65 cm,摩擦感度为15%,拉伸强度为2.92 MPa,蠕变应变量为0.012%,相比双基推进剂,GAP基ETPE的推进剂具有较低的机械感度、良好的力学性能和抗蠕变性能。

李鑫[70]将AP/CuO、AP/Fe2O3引入高能GAP-ETPE固体推进剂中,研制了一种高能高燃速推进剂,燃速高达52.46 mm/s,压力指数为0.39,摩擦感度低于36%,撞击感度大于20.9 cm,比冲高达271.66 s,密度为1.84 g/cm3,该推进剂是一种典型的高能低感度高燃速推进剂,具有重要的发展前景和应用价值。

5.4 改性球形药

球形药是浇筑改性双基推进剂的重要中间原料。目前,球形药主要有单基球形药、双基球形药和复合球形药。球形药的重要组分之一即是NC,纤维状NC难以均匀塑化、感度高、与高能固体填料界面作用弱。将GAP基ETPE用于球形药改性,通过高分子的增塑作用有望克服现有球形药的不足。吴艳光等[71]用GAP改性NC球形药后,其撞击感度为64.8 cm,15 min即可成浆,与RDX粘附功由78.46提高至85.45 mJ/m2,说明GAP可以有效促进浇筑改性双基推进剂塑化、缩短推进剂固化时间,并改善推进剂的力学性能。

5.5 可燃药筒

可燃药筒广泛应用于枪、炮等武器装备的装药中,目前,可燃药筒主要有模压、绕丝、卷制3种类型。其中,模压可燃药筒制备时需加入高分子材料来提高强度,以改善模压工艺,目前采用的高分子材料为惰性高分子材料,不仅能量低,而且燃烧时烟雾大、燃尽性差,而ETPE则具有热稳定性好、燃烧清洁、无残渣的特点,因此,ETPE在可燃药筒中具有重要的潜在应用价值。作者课题组[72]将GAP-ETPE应用于可燃药筒中,替换掉惰性高分子后,其火药力为1196 J/g,其爆热(2674 J/g)、拉伸强度(23.5 MPa)、延伸率(5.6%)和密度(1.67 g/cm3)分别提高了8%,11%,16%和14%,燃烧残渣由16.1%降低到2.4%。继而在GAP-ETPE/NC可燃药筒中加入RDX,火药力可达到1186 J/g。相比传统可燃药筒,该可燃药筒具有更好的防水性和燃尽性。

6 结 语

含能热塑性弹性体因具有能量高、感度低、热稳定性好、机械性能较高、特征信号低以及可回收利用等优点,在火炸药领域展示出广阔的应用前景。未来含能热塑性弹性体的研究方向将主要集中在以下几方面:

(1)在制备方法上,借鉴高分子合成化学的进展,将一些新型合成反应机理,如活性自由基聚合以及一些新型催化剂技术,应用到高分子量预聚物的合成上,进而合成高分子量的含能热塑性弹性体。

(2)目前的反应釜合成为间断法合成,存在反应时间长、批间重复性不一致的缺点,可发展双螺杆反应型挤出合成技术,缩短反应时间,提高产物的质量一致性。

(3)强化对含能热塑性弹性体的基础研究及应用基础研究,比如对含能热塑性弹性体基本的结构和性能研究仍然十分欠缺,同时在其燃烧性能、热分解温度、流变性能等方面研究还不够系统和深入。

(4)构建多功能的含能热塑性弹性体,如设计含二茂铁结构单元的扩链剂,在合成时将二茂铁引入到ETPE的分子结构中,赋予ETPE催化功能,并可克服二茂铁催化剂易迁移的缺点。以及进一步将键合、自修复和催化等功能同时引入到含能热塑性弹性体中,以赋予弹性体多重功能。

(5) 进一步拓展ETPE在火炸药领域的应用范围,如热塑性可燃药筒、高比冲热塑性弹性体推进剂、高分子载体熔铸炸药、高能高强度发射药等。