大口径长距离顶管内穿管及填充灌浆施工技术分析

王希勇 (中铁四局集团市政工程有限公司,安徽 合肥 230041)

0 前言

某管网工程沿线既有地势平坦的地区,也有穿越河流、公路、房建、地下管线等地势复杂的地区。对于地势平坦的地区,采用明挖的施工方法即可;对于穿越河流、公路、房建、地下管线等地段,采取明挖的施工方法不可行。穿越河流、高速公路、铁路等地段的管线,一般采取非开挖顶管施工,为方便以后供水管线的日常维护和安全,一般是首先顶钢管套管,然后在套管内穿自锚式球墨铸铁管。

目前国内较多采用的套管内安装管道施工方式为滚轮发射方案。其中,有轨小车方案[1,2]是在套管内浇筑基面,基面上安装钢轨,再通过钢支架进行管道的安装。该方案需要较大的套管空间,工期较长、内穿距离短。

另外,杨建明等[3]提出管道外壁安装钢脚轮方案,即在玻璃钢夹砂管外壁安装钢脚轮,借助牵引机构及辅助钓钩完成安装。该方案要求脚轮安装位置准确,以免管线与套管内壁、脚轮和套管接头发生碰撞,进而产生较大阻力,导致管线安装困难甚至损坏。

与小车方案类似的还有滑轮组及卷扬机配合吊车将钢管拉进的施工方法[4,5,6],套管内浇筑基面,利用 50t吊车配合卷扬机将钢管拉入套管,该方案要求卷扬机定位准确,拉进过程中需要防止管道偏转。

上述工程套管内管道长度为39~75m,而本项目内穿管最长距离达888m,若采取上述方案,一方面阻力大、牵引机构无法匹配,另一方面工期无法满足,同时项目面临以下几个特殊的困难。

①内穿管管径大、重量重、连接推力大、内穿距离长摩擦力大,且因管材制作误差导致的承口凸起不规则,直接将长度达到888m的内穿管推送进入到外套管中困难极大;且直接推送还会对内穿管的外壁防腐涂层带来一定的损害。故需研究合理的内穿施工方式,将自锚管顺利、快速内穿到位。

②自锚式内穿球管接口连接过程中,插口接入承口时,因内穿管受到摩擦阻力小于承插推力,导致承口侧管道会发生移动,对接存在困难。故研究在管节对接时保持管道固定不发生移动的措施,保证管节接口对接便捷、高效。

③顶管外套管与内穿管间需灌浆填实,最短注浆长度也达到330m,远超一般管道注浆长度,对注浆机注浆压力、料斗容量、浆液流动性、缓凝时间、防止气堵等均带来挑战。故研究使用的注浆料配合比、注浆工艺,既保证管道间注浆密实、又防止注浆时内穿管道不上浮移位。

本文依托某工程大口径长距离顶管内穿管及填充灌浆施工案例,重点对内穿施工方式、接口限位、注浆等方法进行研究分析,为后续大口径长距离顶管内穿管项目提供应用借鉴和技术支撑。

1 工程概况

某管网工程穿越三条河流,采用DN3200×30(Q235-B)单钢管顶进施工方式、泥水平衡施工工艺,顶管长度分别为888m、330m、566m。顶管施工完成后,钢套管内衬DN2400球墨铸铁K9自锚式连接,内穿管与外套管间隙灌浆密实。

2 内穿管、填充灌浆施工技术

2.1 工艺原理

在顶管套管内安装钢轨作为滑动导向系统,顶管套管顶安装注浆管作为灌浆系统。内穿管外壁上安装多个抱箍、每个抱箍底端上安装滚动行走单元,多个抱箍沿内穿管的轴向均匀分布。利用原顶管工作井后靠背及主顶设备,通过千斤顶顶进系统,可以使内穿管更为方便地推送到外套管中,从而避免内穿管和外套管直接摩擦,间接地保护了内穿管的外壁不会受到损害,形成了推进式滑动一体化的体系。本工艺工序包含钢轨道铺设、抱箍的制作与安装、后靠背及主顶设备安装、注浆设备与注浆管安装、支撑胶圈、前后挡块、密封胶圈安装、洞门限位装置的安装等,完成一节管道顶进施工后进行后续管道推进连接。

2.2 施工工艺流程图

见图1。

图1 内穿管施工工艺流程

2.3 主要施工方法

2.3.1 钢轨道铺设

根据抱箍滑轮间距,利用激光经纬仪配合全站仪在外套管内部放出钢轨轴线。利用原有的顶管工作井,使用12kg/m规格轻轨加工作为内穿管轨道,将导轨沿既定线路与外套管焊接,铺设出两条直线导轨,导轨一直铺设至井内后靠背处,同时钢轨表面涂抹润滑剂。

2.3.2 抱箍的制作与安装

为减小顶进阻力以及对内穿管防腐保护,采用抱箍(带滑轮)+导轨的方式进行球墨铸铁管内穿施工。抱箍采用8mm厚钢板材质,左右两侧各采用1组M24螺栓进行固定,正下方30°夹角两侧对称设置1组滑轮。

将抱箍安装于内穿管外壁上,第一节管道安装2个抱箍,后续管道安装1个抱箍,抱箍安装位置为管道两端向内量取管道长度的1/5处。采用分节安装的方法,将安装好的内穿管逐一放置于导轨上,使滑轮可以正常在导轨上滚动。

2.3.3 后靠背及主顶设备安装

主顶设备采用2个150吨千斤顶,后靠背采用10mm厚钢板(前后两块),钢板间采用C30混凝土进行填充。

2.3.4 注浆设备与注浆管安装

经试验确定,注浆材料采用水灰比1:1的水泥净浆(见表1)。浆液由原材料在浆液搅拌桶中拌合而成,由注浆机经注浆管注入内穿管与外套管之间;以长度最大的888m管道间注浆说明如下:从两端同时向管间注浆的方法,注浆管选用DN65PE管,采用φ10钢筋U型卡箍固定,分段排布在外套管上方,每隔50m设置一个注浆点(见图2)。

图2 注浆管布置示意图

2.3.5 支撑胶圈、前后挡块、密封胶圈安装

安装密封胶圈、支撑胶圈。先安装两个后挡块,安装时将后挡块的卡槽套入到支撑圈的凸起上,使后挡块和凸起的中心对齐,然后使用安装工具挤压后挡块。将一个前挡块对应放入到两个后挡块之间的空隙中,然后松开一个安装工具,交替安装剩余的后挡块和前挡块,前后挡块均要咬合,挡块不托底应该和挡环仓底部有悬空,可用橡皮锤敲打挡块到相应位置,直到全部安装完成(见图3)。

2.3.6 管节吊装与安装

成品管在搬运、吊装及运输过程中,应轻吊、轻装、严禁碰撞,应对管体承插口部分、橡胶圈、挡块进行特别的保护,以防止在运输和吊装过程中碰伤损坏;对于管的承插口尺寸、结构应认真测量,符合标准方可吊放至顶管工作井导轨上,准备连接顶进;管节连接前,需要用润滑脂对插口端部和密封胶圈工作面进行润滑处理,保证接口顺利连接。

2.3.7 洞门限位装置的安装与管道顶进

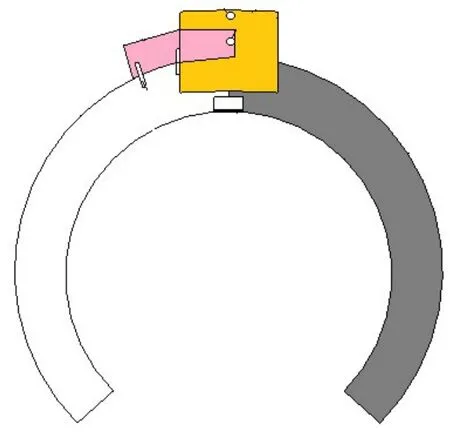

自锚式内穿球管接口连接过程中,插口接入承口时,因内穿管受到摩擦阻力小于承插推力,导致承口侧管道会发生移动,通过在洞门处设置“类似剪刀构造限位装置”(呈对称分布且上端部贴合的第一弧形板和第二弧形板,第一弧形板上安装有第一连接件,第二弧形板上安装有第二连接件,第一连接件和第二连接件之间活动插接有活动件,实现在外力作用下驱使第一弧形板和第二弧形板展开,无外力时第一弧形板和第二弧形板在自身重力作用下自动复位贴合形成包围限位结构)卡住承口限制管道往里移动,保证插口顺利推进到位,操作较为方便(见图4、图5)。

图4 洞门限位装置图

图5 洞门限位示意图

顶管工作井内设备安装完毕,经检查各部分处于良好状态,即可进行试顶(见图6、图7)。

图6 顶进施工

图7 安装完成示意图

通过对某段穿管顶进过程中顶力的监测(见表1),顶力最大438.1kN,管材最大允许顶力16970kN,滑轮与轨道间摩擦力较小。每天顶进80m(10节球管),施工效率较高。

2.3.8 分层注浆填实

内穿管注浆采用两端同时向内注浆的方法,注浆管分段排布在外套管上方;浆液注入前,需用砖砌体将端头封堵,待强度达到后开始注浆,每次分节注浆完成后,冲洗注浆管防止堵管。第一次封堵至管道抗浮高度(经计算为内穿管管底往上72cm),待浆液注入至此高度且浆液初凝后将端头封堵至内穿管管中,继续第二次注浆至管中,待浆液初凝后将端头封堵至管顶,并在管道两端安装排气管道,继续注浆至管顶填实(见表2)。

注浆量及工效统计表 表2

3 结语

本文详细介绍大口径长距离顶管内穿管及填充灌浆施工技术。针对关键核心技术方法,主要结论如下:

①创新采用“内穿管推送移动成套机构装置”(抱箍(带滑轮)+导轨的方式)对内穿管进行分节施工、分节顶进,利用千斤顶作为内穿管的穿进动力,有效减小了摩擦阻力,施工效率高,解决了自锚管内穿施工难题,使管道水平穿越顺畅;

②内穿管管节对接时,已安装的自锚管保持固定不发生移动,传统采用型钢螺栓锚固连接,每节管道安装都需要螺栓的拆卸,较为繁琐,创新地采用“类似剪刀构造”的管节限位装置,解决了接口对接难题,而且操作便捷;

③多管间错、分层注浆,每天可注浆200m3,注浆工效高,缩短了工期,管道不上浮。同时有效地解决了管道注浆与井内附属工作交叉施工的影响。

通过以上技术应用,可有效缩短内穿管施工周期,具有施工快捷、成本低、安全可靠等优点,同时确保套管与穿管间灌浆密实。适用于各类大口径、长距离管道的过河、过路、过洞顶管内穿管的施工,可在类似大口径长距离顶管内穿管项目中推广应用。