大跨度超重板支模架施工技术

罗倩倩,徐群,俞月红,张永军 (浙江农林大学,浙江 杭州 311300)

1 引言

承插型盘扣式钢管支模架具备节点及整体稳定性高,对施工人员技术要求低、施工工效高、工期短、综合成本低等特点,同时热镀锌产品外形美观,占地少,为工程创优提供新亮点。承插型盘扣式钢管支模架架体灵活,配合不同配件,多功能使用,广泛应用于市政桥梁、大型民用建筑等领域。

2 工程概况

拱墅区城北文化中心建设项目位于杭州市拱墅区祥符镇,该工程包括1#楼,2#楼及整体地下室三个单体,工程总建筑面积36550㎡,框架剪力墙结构。本工程质量目标为“确保钱江杯,争创鲁班奖”,安全目标为确保浙江省安全生产文明施工“双标化”样板工地。

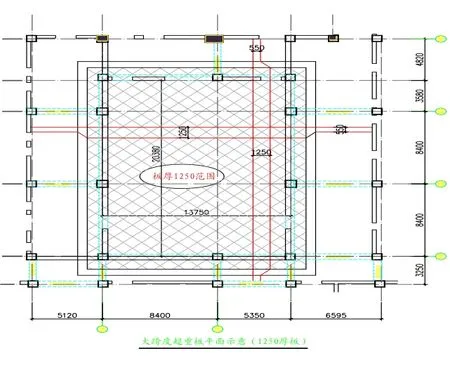

工程地下室南侧人防区指挥中心顶板厚度为 1250mm,长 24.80m,宽17.48m,高 6.65m,面积 433.50m2,其边缘部位由1250mm呈45°角变截面成550mm厚。指挥中心四周皆由500厚剪力墙围成,其内部无框架梁。该顶板自重达31.38kN/m2,最小跨度13.75m,属于大跨度超重板平面布置,见图1所示。

图1 平面布置图

3 承插型盘扣式钢管支架组成

3.1 承插型盘扣式钢管支架简介

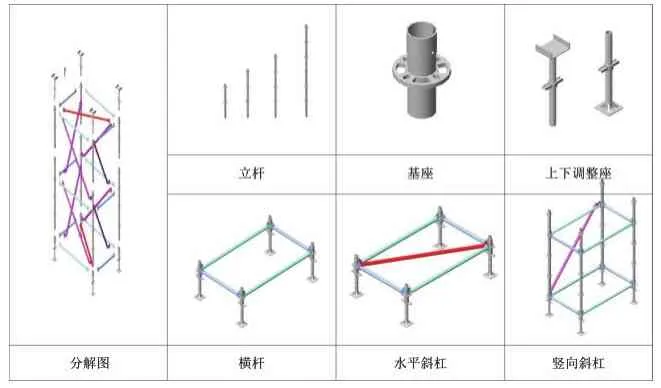

盘扣式脚手架体系的主要构件:可调底座、基础立杆、立杆、水平杆、斜拉杆、可调托撑及工字铝梁。所有构件均采用热镀锌工艺,有效避免了因为构件锈蚀而导致的架体性能下降。立杆、水平杆使用Q345B低碳合金结构钢,较之传统脚手架Q235普碳钢管材质大幅度提升,尤其立杆(直径60mm、壁厚3.2mm)的承载力显著增强,单杆极限值可达20t。特有的斜拉杆设计及稳定的格构柱结构,极大地提高了设计方案的可行性,并有效地规避了人为施工的误差[1]。

3.2 承插型盘扣式钢管支架基本构件

如表1所示。

基本构件图示 表1

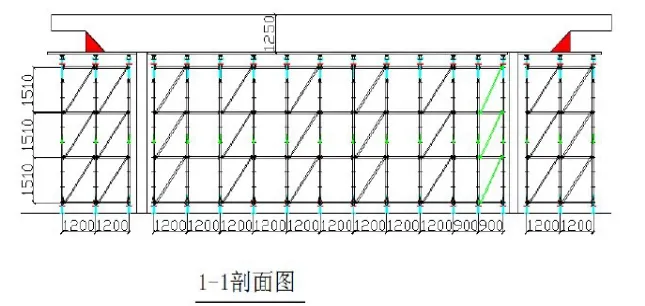

3.3 支模架搭设间距及歩距

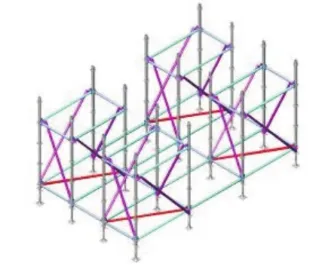

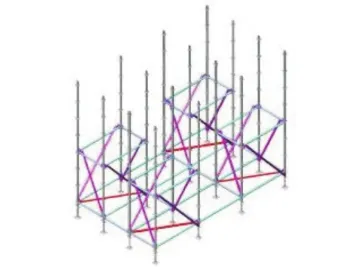

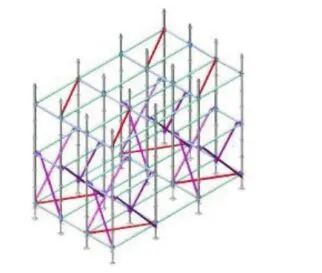

经计算采用1.2m×1.5m间距搭设,步距为1500mm。具体布置如图2所示。

图2 支模架立面图

4 承插型盘扣式钢管支架承载力验算

4.1 计算混凝土浇捣过程施工人员、机械振捣、集料堆积、结构自重等荷载

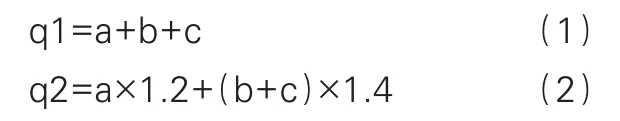

荷载组合:

式中:a——恒荷载标准值;

b,c——活荷载标准值;

1.2,1.4——分恒荷载和活荷载的分项系数;

q1,q2——不同组合的荷载值[2]。

4.2 面板强度验算

面板材料为16mm镜面模板,力学性能比较出众,应力δ=Mmax/W=1.08N/mm2<fm=13N/mm2,故强度满足要求。

4.3 次龙骨计算

次龙骨材料为60×80木方间距100。应力 δ=Mmax/W=10.35N/mm2<fm=13N/mm2计算结果基本满足要求,为确保绝对安全,由原设计的方木作为次龙骨改为方木与钢管间隔使用,间距100不变,经计算:

δ =6.53N/mm2<fm=13N/mm2,完全能够满足承重要求,并大大降低了安全风险[3]。

4.4 主龙骨抗弯计算

主龙骨的备选材料为槽钢,其荷载计算需增加模板与次龙骨的荷载d,荷载组合:

式中:L——为主龙骨跨距,取值为1.5。

经过多次验算,得出14#槽钢满足要求,考虑到槽钢自重较大,且与盘扣式脚手架配套的顶托尺寸不配套,故不选用。后采用新材料S-150型铝梁,其质轻,且上下两面都可用木方嵌于其中,方便固定,且其力学性能比较良好,经过计算其弯矩最大值δ=116.7N/mm2<fm=188.36N/mm2,完全能够满足使用要求[3]。

4.5 立杆承载能力验算

顶板下架体布置间距为1.2m×1.5m,单根立杆所受荷载对应的计算体积为 1.25m×1.2m×1.5m=2.25m3。盘扣式支架立杆为Φ60.2mm×3.2mm。

δ=N/∮A=271.91N/mm2<fm=300N/mm2,满足要求[3]。

5 支模架搭设及稳定性监测

5.1 预压试验及材料检测

①编制预压方案,需考虑到几方面:a.场地布置;b.工序流程;c.人员分工;d.监测方法及频率。

②试压件有序整齐放置以保证受力均匀,支模架稳定性监测人员使用全站仪无棱镜模式测量主龙骨、次龙骨挠度、位移。一旦接近预警值马上通知上部加载人员停止,待确定无影响后方可继续加载。

③各零部件送实验室检测,待检测合格后方用。

5.2 搭设过程质量安全控制

①搭设前对全部管理人员和相关操作人员进行详细的安全技术交底,要求全体操作人员严格按照操作规程施工,正确使用“三宝”,不冒险作业。

②严格按照专项施工方案尺寸1.2×1.5搭设,仔细检查立杆间距、拉结点位置。

③加强施工过程质量检查与控制,主要检查项目为盘扣式支模架插销是否按要求施工,铝梁连接片固定螺栓是否连接到位,以及上部次龙骨搭设是否按照方案设计要求布置[4]。

5.3 承插型盘扣式钢管支架搭设步骤

如图4~图12所示。

图3 试压区平面图

图4 搭设步骤1

图5 搭设步骤2

图6 搭设步骤3

图7 搭设步骤4

图8 搭设步骤5

图9 搭设步骤6

图10 搭设步骤7

图11 搭设步骤8

图12 搭设步骤9

5.4 支模架稳定性监测

①编制针对性监测方案,确保数据真实性的情况下操作安全、简单有效。

②由项目部施工员负责按照监测方案对盘扣式支模架位移、主次龙骨挠度等的全程监测,频率为浇筑时间0.5h一次,养护前3天1h一次。

③发现有接近报警值数据时立即通知上部混凝土浇捣人员停止浇捣,待查明问题原因,确认无影响之后方能继续施工[5]。

5.5 工期与经济效益

按原施工计划,该分部分项工程搭设工期为22d,先实际作业工期为18d,达到预期效果。原预算费用为7.63万元,实际支付费用为6.21万元,节约1.42万元。

6 结语

本工艺不仅操作简单、工期短,为后续工作节约了大量时间,更具有施工安全、质量容易保证的特点,且施工中无建筑垃圾产生、材料无损耗,符合国家倡导绿色施工、降耗减排的政策要求,在建筑工程标准化施工中具有良好的推广应用前景。