一种机器人电炉测温取样作业系统的设计实现

万小丽,吴曼玲,龚贵波,陈 波,刘景亚,刘向东

(中冶赛迪技术研究中心有限公司,重庆 401122)

电炉测温取样作为影响出钢质量至关重要的一个工艺环节,目前仍多以人工操作为主,该种作业模式不仅面临高温、高飞溅、高粉尘等危险恶劣环境,同时难以避免人工操作水平不一带来的作业稳定性不高、测量精度不一致等系列问题,存在较大的安全隐患与时间浪费,严重制约电炉的生产效率与稳定性。基于机器人的冶金作业系统是一种危险性低且作业能力稳定的机器代人作业模式,已经得到初步的应用与广泛的关注[1-3],其成功将操作人员的作业环境从恶劣的高温现场转为更为安全的中控室。但目前基于机器人的测温取样系统还多集中应用于精炼炉、转炉工艺环节,针对电炉的机器人测温取样系统仍处于早期探索阶段[4]。

针对精炼炉、转炉的机器人测温取样作业系统中,由于精炼炉、转炉的测温取样口位置固定,目前主要针对系统的执行装置、防护方式、测枪变形检测及钢液高度检测进行研究优化,且多采用机器人进行测枪装置上探头的拆装而非直接测温取样[5-7],系统对多变的工序和环境异常情况缺乏灵活处理能力。而电炉冶炼过程中,炉门位置因振动难以固定,且炉门处存在动态变化的炉渣喷溅堆积,作业系统对炉门恶劣环境的感知能力和对机器人路径的灵活控制能力成为自动测温取样成功与否的关键,致使已有测温取样系统难以应用于电炉。

1 作业控制策略

针对以上电炉测温取样复杂的工艺特点,为保证机器人电炉测温取样系统控制的灵活性与对炉门状态的自适应性,本文提出基于工艺点划分的路径规划策略、基于机器视觉的炉门状态识别策略、基于多模式融合的灵活控制策略,并结合PLC、工业机器人、视觉系统搭建机器人电炉测温取样作业系统。

1.1 基于工艺点划分的路径规划策略

基于电炉测温取样一般工艺,本策略在机器人整套测温取样路径上设置探头接插点、停机点、待机点、测温取样悬停点1、测温取样点、测温取样悬停点2、检修点、避障点,各点间可达关系如图1所示。其中停机点与待机点分别作为长期停靠位和临时停靠位,检修点和避障点分别作为机器人设备检修停靠位与其他设备运输时的机器人临时避让位,多数场景下,停机点、待机点、检修点及避让点中的部分或全部可设置相同。

图1 工艺点间可达关系示意图

基于已确定的工艺点划分整个测温取样路径,得到多个子路径,例如:探头接插点至待机点路径、探头接插点至测温取样悬停点1路径、测温取样悬停点1至测温取样点路径等,并将完整测温取样路径与其他子路径编号保存于机器人控制器中。控制机器人作业时,上位控制系统可根据用户输入的目标工艺点及正/反向前进选项进行逻辑处理生成子路径序列号,并依次发送至机器人控制器调用执行相关路径令其到达所选目标工艺点。通过该种策略,基于中控室的操作界面可控制机器人从当前工艺点正反向到达任意目标工艺点,并远程微调各工艺点位置数据,实现更灵活的路径规划,提高可操控性。

1.2 基于机器视觉的炉门状态识别策略

在实际冶炼过程中,电炉的振动导致炉门位置存在小幅偏移,同时大量炉渣飞溅并堆积至炉门使炉门状态发生改变,仅依靠预示教固定路径的机器人控制策略无法满足电炉测温取样的生产要求。

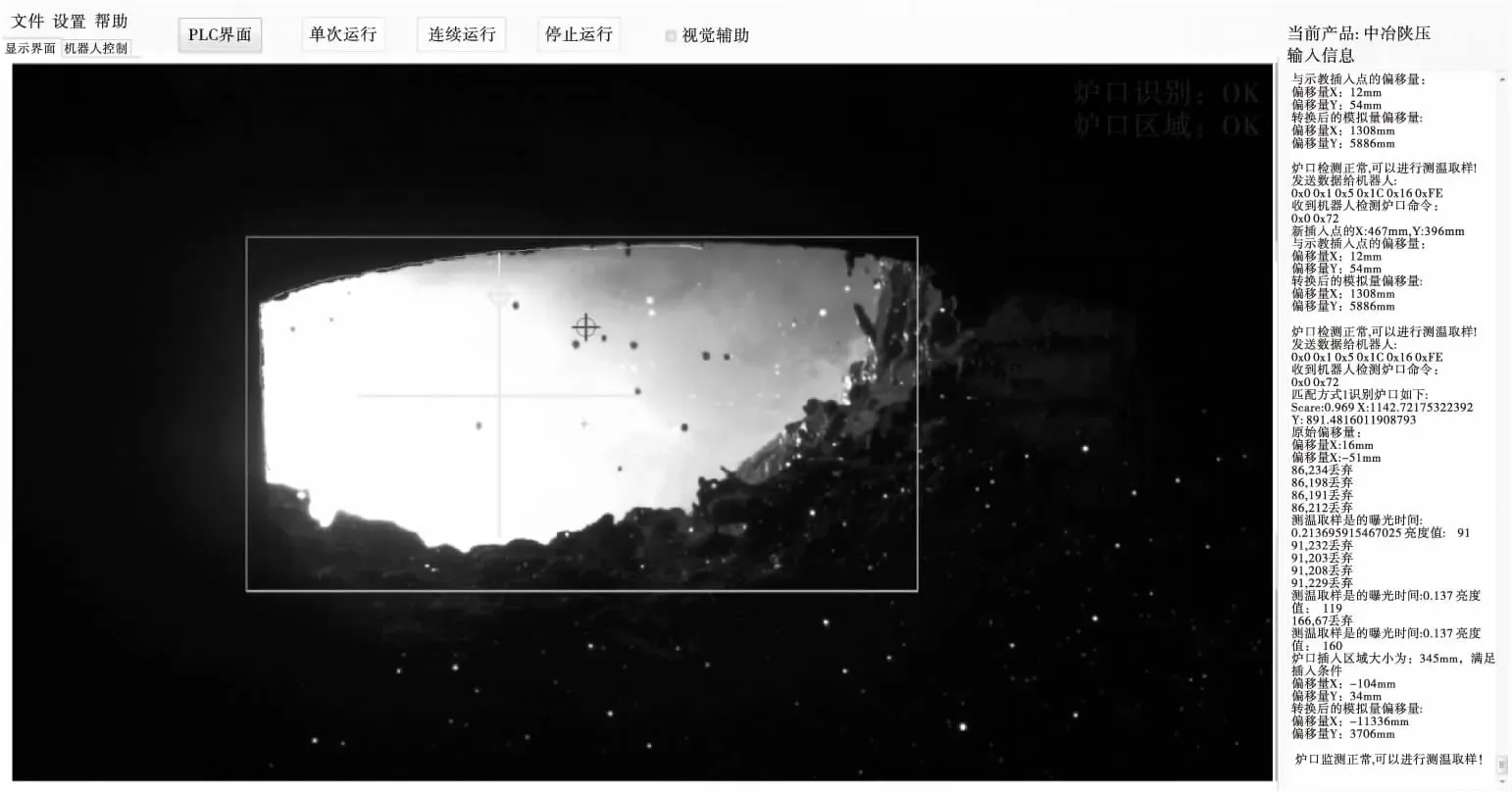

本策略采用视觉技术对炉口亮度特征及炉口形状特征进行图像分析,可在炉口积渣的状态下准确定位炉口位置,进一步计算炉口与基准位置的偏差数据,并根据炉渣堆积程度判断是否满足测温取样枪进炉作业[8]。机器人运动到探头接插点时,上位控制器向视觉系统请求是否可下枪数据与炉门位置纠偏数据,并将纠偏数据发送到机器人中,对路径后面的测温取样悬停点1、测温点、测温取样悬停点2的位置值进行统一纠偏,从而提高机器人测温取样系统的自适应能力。如图2所示,右侧靶点表示机器人示教的插枪点位置,左侧靶点为通过视觉系统实时识别的插枪点位,两点间横纵向差值通过标定换算即可获取炉门xy向的实时偏移值。

图2 基于视觉的炉门状态识别

1.3 基于多模式融合的灵活控制策略

本策略在上位系统控制器主控制程序中设置多种控制模式,包含手动模式/自动模式、测温模式/取样模式、本地模/远程模式,以应对多样化操作需求。控制模式可在本地按钮或远程操作界面进行切换。自动模式用于实现对作业系统内各种装置设备的动作连锁控制,启停测温/取样全套动作,且可在任意状态下切换至手动控制模式。手动模式用于对各种装置设备进行单独控制,如独立控制机器人在各工艺点间的往返、控制与视觉系统的连接通断及信息交互。本地/远程模式用于选择获取本地操作指令或远程操作界面的操作指令,实现在多个地点对作业系统的控制。此外,任意模式下上位控制器和远程操作界面都可实时获取机器人的当前坐标值,手动模式中还支持微调各工艺点坐标值及复位至原始示教值。

2 作业系统的搭建与实现

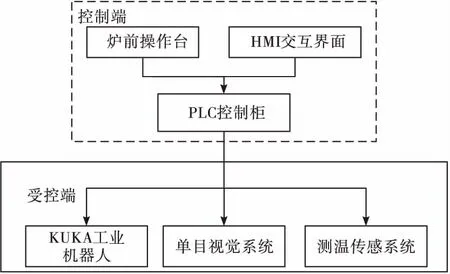

机器人电炉测温取样作业系统具体由PLC控制器、炉前操作台、HMI操作界面、KUKA工业机器人、视觉系统、温度传感系统组成,各组成单元间的关系如图3所示。

图3 机器人电炉测温取样作业系统组成架构

2.1 系统控制端组件及功能

作业系统控制端组件主要包括PLC控制柜、炉前操作台、远程操作界面。其中PLC控制柜内含西门子S7-1500系列PLC、I/O模块,负责整个作业系统的任务调度。通过运行作业系统主控制程序,接收炉前操作台、远程操作界面的输入指令及工业机器人、视觉系统等各受控单元的当前状态进行逻辑处理,并向各受控单元发送具有时序特征的连锁指令及信号。炉前操作台主要用于作业系统的本地控制,其主要由炉前操作台体、柜上模式选择按钮、控制按钮、状态信号灯、动作警报器、急停开关等组成,炉前操作台的电子器件通过硬接线与PLC控制柜内的I/O模块连接,传输触发信号。远程操作界面置于中控室内,主要包括工控机、显示屏,其中工控机运行WinCC人机交互界面,并通过Profinet现场总线协议与PLC进行交互,显示屏显示系统主操作界面、状态显示界面、报警界面、运行记录界面等,其中状态显示界面如图4所示。

图4 系统状态显示界面

2.2 系统受控端组件及功能

系统受控端组件主要包括KUKA工业机器人、视觉系统、测温传感系统。其中机器人由重载机器人本体、机器人控制柜、末端测枪装置及防护设施组成。机器人控制柜基于Profinet现场总线与PLC 进行信息交互。为防止喷溅及热辐射,机器人本体采用防护服加机械挡板的双防护模式[9]。为防止测温取样过程中测枪末端及传感器烧坏,测枪内部还设置气冷通道[10]。视觉系统主要包括工控机、单目相机、相机防护装置[11]。其中相机与相机防护装置安装在炉门前一定距离处,通过以太网将获取的图像传输至控制室工控机中。通过工控机运行图像处理程序得出炉门状态变化后的下枪许可标志和位置偏移数据,并反馈传输至PLC中。测温传感系统主要包括热电偶与测温仪表,热电偶安装于测枪末端,通过信号线将采集到的温度信息传输至中控室的测温仪表。测温仪表显示温度值并将温度值通过RS485通信协议传输至PLC中,用于PLC判断测温成功与否及进行温度记录。

机器人电炉测温取样作业系统总体架构如图5所示。

图5 机器人电炉测温取样作业系统总体架构

3 作业系统测试

基于以上多种控制策略的设计与测温取样作业系统的搭建,对该系统进行实际作业测试,以测温测试为例(见图6):

图6 机器人执行电炉测温取样

(1)于远程操作界面选择手动模式、测温模式、远程模式,点击“至待机点”按钮,并根据当前位置与待机点距离,选择正向或反向运行,PLC自动生成子路径编号序列并显示于操作界面。

(2)PLC依次将路径序号发送至机器人控制器,机器人按序运行选定的子路径后到达待机点。

(3)切换至自动模式,点击启动按钮,机器人自动运行至探头接插点,人工安装测温探头至测温枪上,界面显示探头接插成功。

(4)点击二次确认按钮,PLC自动向视觉单元请求插枪许可标志与炉门偏移数据。插枪许可情况下偏移数据经PLC发送到机器人控制柜并叠加到测温悬停点1、测温点、测温悬停点2的坐标值上,同时机器人自动依次运行至纠偏后的测温悬停点1、测温点、测温悬停点2,其中机器人于测温点处停留3 s,获取温度信号,并反馈于测温仪表及操作界面。

(5)机器人完成测温作业自动停至探头接插点,人工取下测温探头后点击确认,机器人自动回到待机位,等待下一次启动指令。

经在国内某炼钢厂电炉平台进行多次测试,该作业系统均能稳定正常执行整套测温动作,反馈合理的钢水温度信号,系统执行稳定。

4 结 论

本文开发的机器人电炉测温取样作业系统具有如下特点及意义:

通过划分多工艺点的路径规划策略,系统实现机器人在任意工艺点间正反向到达的灵活规划;通过视觉识别策略,实时获取炉门积渣状态及偏移数据,指导机器人正确下枪执行作业,使系统对环境变化具有自适应能力;通过配置多种控制选项及模式,使系统可满足多样化的控制需求。

该系统不仅令操作工远离恶劣现场,同时提高了作业可靠性稳定性,成功实现机器人在电炉领域的应用拓展。但目前该系统还未实现全无人化作业,后续还将在探头的自动插接、与生产系统测温需求的自动连锁上优化系统,以进一步实现全无人化的作业。