深水FPSO 上部模块抗集装箱坠落撞击结构分析

张美荣 徐田甜

(1.海洋石油工程股份有限公司 天津 300451;2.中海石油(中国)有限公司天津分公司 天津 300459)

0 引 言

浮式生产储卸油装置(FPSO)是深水油田开发的重要工程设施。FPSO 起重机作业可能因人为操作失误、设备故障等原因引起吊物坠落事故,可能会对FPSO 上部模块、船体甲板造成损伤,甚至可能撞穿甲板,进而损坏甲板下的设备、设施,导致次生事故。因此,由FPSO 起重机作业所引发的吊物坠落事故是主要的机械碰撞损伤风险。

深水油田开发通常应用化学药剂注入FPSO 和水下生产工艺系统中。化学药剂采用符合《国际海运危险货物规则(IMDG Code)》要求的罐式集装箱(以下简称“罐箱”)装载,由供应船定期为FPSO 补给。化学药剂腐蚀性较强,一旦化学药剂罐箱在FPSO 起重机吊运过程中坠落受损而泄漏,可能会伤及人员、污染环境,并造成设备、设施损失等后果,因此是石油公司要求的FPSO 抗坠物撞击风险和结构分析的重要事件。

基于此,本文以1艘深水FPSO为例,阐述其所属石油公司的企业标准——《技术风险评估方法》和《海上平台结构设计总则》(以下简称“企标I”)对FPSO抗坠物撞击结构分析的技术要求,对罐箱坠落撞击上部模块和主卸货区甲板结构分析过程和优化设计结果进行探讨。

1 化学药剂注入上部模块总体布置

FPSO 船体的总长为330 m、型宽为61 m、型深为33.5 m,设计寿命25 a。船首部FR.0~FR.35肋位之间布置生活模块,FR.35~FR.60 肋位之间布置主卸货区,在FR.50 肋位处的两舷舷侧各布置1台主起重机。总体设计将P1 化学药剂注入上部模块紧邻左舷起重机和主卸货区布置,以尽量缩短罐箱在FPSO 甲板上的吊运路径和时间,降低罐箱坠落风险和影响范围。FPSO 左舷主起重机、主卸货区和P1 模块顶层甲板布置见图1。

图1 FPSO 左舷主起重机、主卸货区和P1 模块顶层甲板布置

FPSO 主卸货区甲板和P1 模块的顶层甲板分别高于FPSO 主甲板6 m 和22 m。基本设计在P1模块顶层甲板上布置长×宽为16.0 m×7.2 m 的罐箱卸货/存储区,补给采用5 种不同规格的罐箱,罐箱的额定吊重质量为0.5~8.6 t 不等。详细设计将P1 模块顶层甲板中部的22.6 m×12.6 m 范围布置为罐箱卸货/存储区,见下页图2。为提高罐箱换装不同药剂的通用性、减少罐箱的规格种类,补给采用1 种立式罐箱(共5 个)和1 种卧式罐箱(共20 个)。立式和卧式罐箱的额定吊重分别为 6.5 t 和15.0 t,由起重机将罐箱吊运、存放在FPSO主卸货区甲板或P1模块的顶层甲板上,见下页图3。

图2 P1 模块顶层甲板中部罐箱卸货/存储区

图3 左舷主起重机吊运罐箱路径(详细设计)

2 化学药剂罐箱坠落风险分析

2.1 企业标准要求

《技术风险评估方法》要求:海上生产设施工程设计应针对起重机吊运作业,根据布置和作业情景开展坠物定量风险分析,确定坠物超越撞击能量(Exceedance Impact Energy)对应的风险可接受发生概率为1.0×10/a。若未开展坠物定量风险分析,主卸货区及上部模块甲板结构应按质量为12 t的集装箱从3 m 高处坠落撞击进行结构设计。

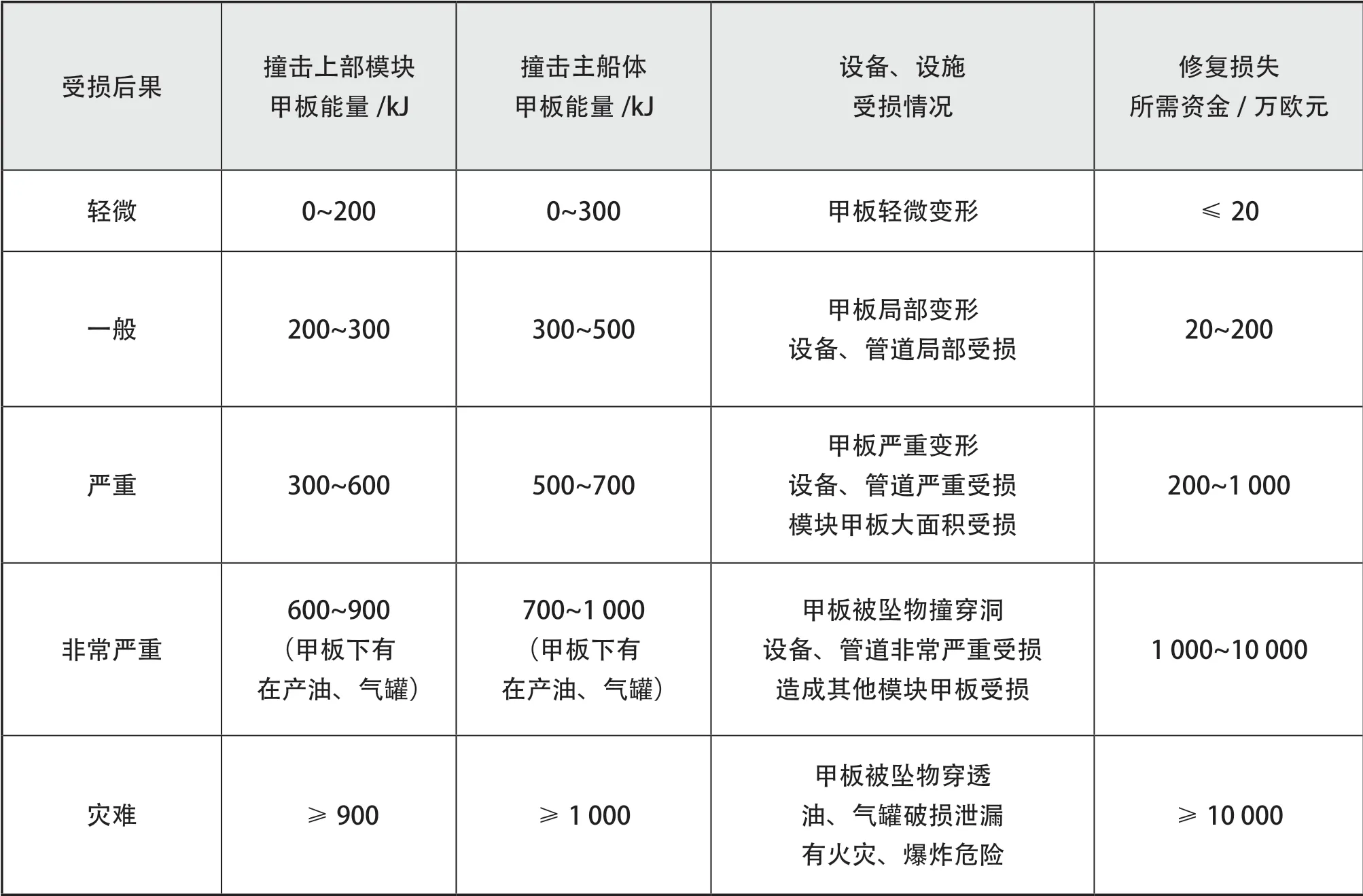

企标I 要求:化学药剂罐箱在主卸货区甲板上方的吊运高度为5 m;当向上吊运罐箱至上部模块甲板的补给点时,应在罐箱达到上部模块甲板以上5 m 高处后方可水平移运、下放。坠物撞击海上设备、设施受损后果评级原则见下页表1。

表1 坠物撞击海上设备、设施受损后果评级原则(企业标准)

2.2 罐箱坠落风险降低措施

FPSO 详细设计按企标I 要求,针对吊运罐箱作业开展了坠物定量风险分析。左舷起重机每年从供应船向P1模块顶层甲板吊运卧式罐箱总次数为32.2次,从FPSO 主卸货区甲板向P1 模块顶层甲板吊运卧式罐箱总次数为13.8 次。起重机每次吊运罐箱可能发生坠落撞击FPSO、撞击供应船和坠海的风险概率按国际石油与天然气生产者协会(OGP)统计数据取值,见表2。可见,罐箱坠落撞击供应船的风险概率最高,撞击FPSO 的风险概率次之。罐箱坠落撞击(Dropped Impact)以及侧向撞击(Swinging Impact)的风险概率比重各为50%;起重机在提升、水平移运、下放罐箱过程中的坠落风险概率比重分别为40%、30%和30%。

表2 海上设施起重机吊物坠落撞击风险概率(OGP 数据)

起重机将卧式罐箱提升至P1 模块顶层甲板之上5 m 高处,罐箱至FPSO 主卸货区甲板的高度达20 m,罐箱坠落撞击主卸货区甲板能量已达到企业标准定义的“灾难”等级。主卸货区甲板之下的锚机、消防水泵为关键设备。为了尽量降低罐箱的坠落撞击风险和后果,详细设计将起重机从供应船向P1 模块顶层甲板吊运罐箱的作业路径规划为4个阶段(见图3):

1)第1 阶段:起重机用时60 s 将罐箱从供应船甲板上垂直提升至FPSO 舷外的高空处,罐箱到达的高度为FPSO 主卸货区甲板之上5 m;

2)第2 阶段:起重机用时50s将罐箱从FPSO 舷外水平移运至主卸货区内的垂直提升作业区,罐箱坠落主卸货区甲板的设计撞击能量为562.86 kJ;

3)第3 阶段:起重机用时60 s 将罐箱垂直提升至主卸货区甲板之上20 m 处,罐箱坠落主卸货区甲板的设计撞击能量为2 943 kJ;

4)第4 阶段:起重机用时40 s 将罐箱水平移运至P1 模块顶层甲板补给点上方后垂直下放,罐箱坠落P1 模块顶层甲板的设计撞击能量为562.86 kJ。

与基本设计的起重机将罐箱从供应船甲板上连续垂直提升至P1 模块顶层甲板之上5 m 高处的路径方案相比,详细设计的起重机吊运罐箱作业路径尽量缩短了罐箱处于FPSO 舷外高空中的时间,降低了罐箱坠落撞击供应船以及坠海的风险。卧式罐箱坠落撞击供应船以及坠海的风险概率分别为1.64×10/a 和5.47×10/a,坠落撞击FPSO 主卸货区甲板和P1 模块顶层甲板的风险概率分别为1.51×10/a 和1.30×10/a。

3 结构抗罐箱撞击分析

3.1 结构材料模型

坠物撞击是结构在短时间内在撞击载荷作用下的非线性动态响应过程,被撞结构迅速超越弹性阶段后进入塑性流变阶段,可产生撕裂、屈曲等形式的破坏或失效。企标I 要求:按DNVGLRP-C204 规范,应用显式非线性有限元法对坠物撞击结构过程进行模拟分析。

在动态载荷作用下,钢材的屈服应力显著提高,瞬时应力也随应变率的提高而提高,即钢材屈服应力和拉伸强度极限随应变率的增加而增加。采用Cowper-Symonds本构方程考虑应变率对钢材力学性能的影响,方程中的应变率系数和按DNVGL-RP-C208 规范取值:=4 000 s,=5。

3.2 结构抗撞击设计衡准

结构抗坠物撞击分析中采用许用最大塑性应变来判定材料是否失效,即当结构单元的等效塑性应变达到许用最大塑性应变时,结构单元失效。企标I 要求的结构许用最大塑性应变见表3,主要结构件包括甲板板、立柱、主桁材和一类骨材,次要结构件包括二类骨材、加强筋等。

表3 结构许用最大塑性应变(企业标准)

根据DNVGL-RP-C204 规范,可先将罐箱假定为刚性体,被撞击结构吸收所有撞击能量,此分析所得结构变形最大;如分析结果不满足要求,则对罐箱准确模拟刚度后再次分析,罐箱和被撞击结构都吸收部分撞击能量。撞击点选为甲板板格中心点、主桁材中点和骨材中点。

企标I 要求:坠物撞击结构后,坠物不得穿透结构,被撞击结构不得倒塌;坠物不得撞击到甲板下的重要设备、设施;如设备、设施上方有保护结构,则保护结构被撞击后与设备、设施的间距应大于300 mm。

3.3 主卸货区甲板

3.3.1 结构分析模型

主卸货区甲板抗罐箱撞击分析应用MSC/PATRAN 软件建立了甲板板、甲板室、立柱、主桁材和骨材的有限元模型;所有结构件按BV-NR445规范要求,扣除了0.5 mm 的腐蚀余量;模型的边界条件取立柱根部为刚性固定边界。甲板结构采用壳单元模拟,有限元网格尺寸小于50 mm×50 mm,使骨材和主桁材腹板高度上至少分别有5 个和8 个网格单元,以保证分析结果的精度;罐箱与被撞击结构之间模拟为“主-从”摩擦接触,摩擦系数取0.3。

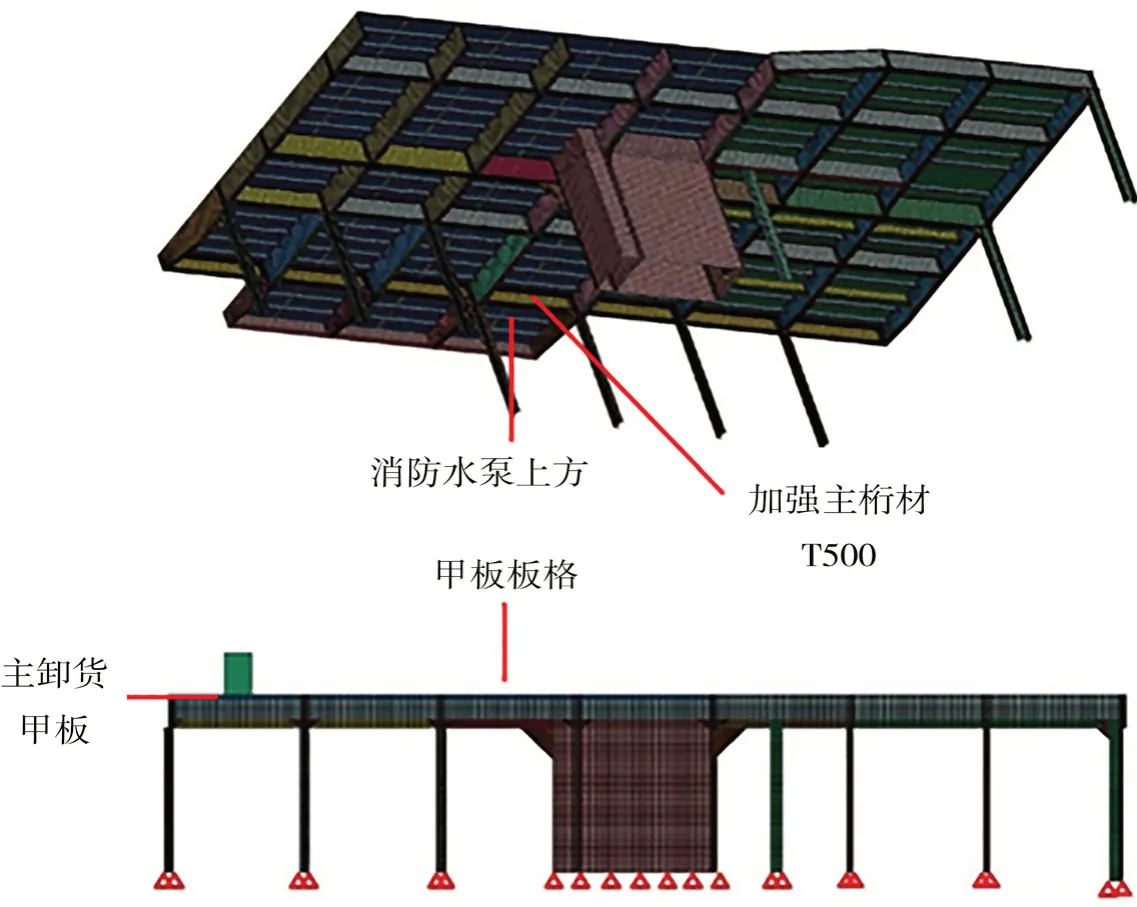

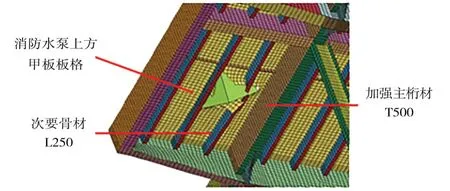

为计算甲板最大塑性应变,应用LS-DYNA 3D软件将罐箱简化模拟为刚性体(Rigid body),模拟刚性体底面垂直撞击甲板板格中点或撞击主桁材中点,刚性体撞击面长×宽为1 m×1 m。在FR.35肋位之前的15 mm 厚甲板区,重点关注锚机上方的甲板。在FR.35 肋位之后的12 mm 厚甲板区,重点关注消防水泵上方的甲板,见图4。

图4 FPSO 左舷主卸货区甲板有限元模型(12 mm 厚甲板区)

为计算罐箱撞入甲板的最大深度,4 种典型工况分别为罐箱角撞击骨材中点、罐箱角撞击板格中心、罐箱边平行撞击骨材中点和罐箱边垂直撞击骨材中点。罐箱模拟为刚性体,刚性体长×宽×高为2.991 m×2.438 m×2.591 m,模型中约束刚性体垂向位移之外的其他自由度。

3.3.2 吊运罐箱第2阶段

吊运罐箱第2 阶段分析罐箱撞入主卸货区甲板深度结果见下页表4。可见:罐箱角撞击甲板板格中心时的撞入深度最大,罐箱未撞击消防水泵。从图5 可看出:被撞击甲板板格和次要骨材的塑性变形较大,甲板和次要骨材上产生撕裂、屈曲。

图5 罐箱撞击主卸货区甲板分析结果

表4 罐箱撞入主卸货区甲板深度分析结果(吊运第2 阶段)

3.3.3 吊运罐箱第3阶段

吊运罐箱第3 阶段分析罐箱撞击主卸货区甲板最大塑性应变分析结果见表5。消防水泵上方甲板主桁材腹板厚度原设计为20 mm,罐箱撞击主桁材中点时,腹板上的最大塑性应变超过了5%,故将腹板厚度增大为25 mm,使其最大塑性应变满足企标I 要求。

表5 罐箱撞击主卸货区甲板最大塑性应变分析结果(吊运第3 阶段)

将罐箱模拟为刚性体撞击主卸货区甲板,甲板吸收所有撞击能量,罐箱撞入甲板深度为1 462 mm,即罐箱撞击了锚机,此分析结果与工程实际不符,故需对罐箱准确模拟刚度后再分析;罐箱的支座局部、主框架局部以及罐体容器与框架连接处是局部高应力区,对罐箱进行有限元建模时,除角件采用实体单元模拟外,其他结构均采用壳单元模拟,见图6。

图6 罐箱撞击主卸货区甲板分析有限元模型

该罐箱设计符合ASME-VIII-1-2010、DNV2.7-1-2015 和EN12079-1-2006 标准要求,罐体容器(壁厚4.4 mm)、主框架以及次要结构的材料分别为S316L 级不锈钢、S355 J2H 级钢和S235 JR 级钢。对罐箱模拟真实刚度后撞入甲板深度分析结果见表6。

表6 罐箱撞入主卸货区甲板分析结果(吊运第3 阶段)

可见,罐箱可吸收约95%的撞击能量。罐体的容器破裂,主框架上产生撕裂、屈曲,罐箱撞入甲板深度小于主桁材的高度500 mm,罐箱未撞击锚机,见图7。罐箱撞击主卸货区甲板板格中心的能量变化时历曲线见图8。

图7 罐箱撞击主卸货区甲板分析结果

图8 罐箱撞击主卸货区甲板板格中心的能量变化时历曲线

3.4 P1上部模块顶层甲板

P1 上部模块顶层甲板抗罐箱撞击分析应用LS-DYNA 3D 软件建立了顶层甲板的板、梁和支柱的有限元模型,未模拟甲板四周的格栅走道,模型的边界条件取立柱根部为刚性固定边界。罐箱模拟为刚性体,仅分析罐箱角撞击工况,见图9。

图9 罐箱撞击P1 模块顶层甲板分析有限元模型

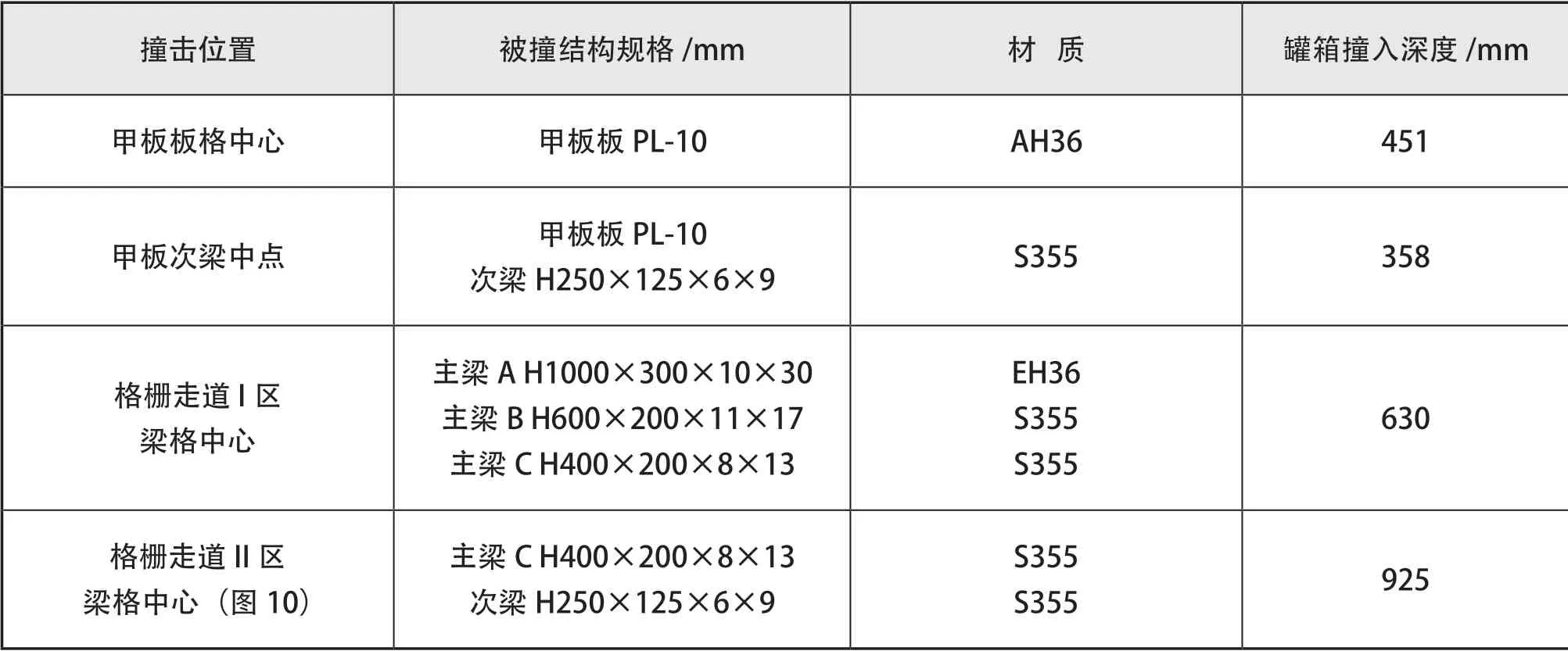

罐箱撞入P1 模块顶层甲板的深度分析结果见表7。罐箱撞入深度最大处为格栅走道II 区,被撞击主梁和次梁上产生撕裂、屈曲,见图10。罐箱撞入甲板的深度小于主梁的高度1 000 mm,故罐箱未撞击顶层甲板下的化学药剂管道。

表7 罐箱撞入P1 模块顶层甲板深度分析结果(吊运第4 阶段)

图10 罐箱撞击P1 模块顶层甲板格栅走道区分析结果

4 结 论

深水FPSO 设计应用定量风险分析和非线性有限元分析方法,对化学药剂注入上部模块顶层甲板和主卸货区甲板抗罐箱坠落撞击的分析得出主要结论如下:

(1)应合理规划FPSO 上化学药剂罐箱的吊运路径,控制罐箱坠落撞击事件的风险概率和撞击能量。

(2)罐箱坠落撞击引起的甲板损伤变形呈现局部性,甲板被撞击区域表现为较大塑性变形,远离被撞击区域为较小弹性变形,罐箱角撞击甲板板格中心时的撞入深度最大。

(3)罐箱的刚度模拟方式对其坠落撞击甲板结构的分析结果影响很大。真实刚度的罐箱在坠落撞击主卸货区甲板结构过程中,实际可吸收约95%的撞击能量,罐箱撞入甲板深度仅为刚性体撞入甲板深度的12%。消防水泵上方的主卸货区甲板厚度取12 mm,甲板主桁材腹板高度取500 mm,局部段腹板厚度需由20 mm 增加为25 mm,便可保证消防水泵不受罐箱撞击。

(4)化学药剂注入上部模块顶层甲板的最大主梁高度取1 000 mm,可保证罐箱撞入格栅走道的深度小于主梁高度;顶层甲板厚度取10 mm,可有效减小罐箱撞入甲板的深度,保证顶层甲板下的化学药剂管道不受罐箱撞击。