面向冬奥示范的新一代燃料电池系统技术突破

方 川,袁 殿,邵扬斌,徐梁飞,李飞强,胡尊严,李建秋,周 宝,戴 威

(1.北京亿华通科技股份有限公司,北京 100192;2.清华大学,汽车安全与节能国家重点实验室,北京 100084;3.上海神力科技有限公司,上海 201401)

前言

燃料电池汽车具有加氢时间短、续驶里程长、零排放等优点,是新能源汽车的重要技术路线,受各国政府和车企重点关注。经过多年发展,燃料电池汽车经历了概念车型、关键技术攻关和示范运营等阶段,其商业化推广是氢能产业发展的突破口,对于优化能源消费结构、实现双碳目标有着重要意义。

2022冬奥会上有批量燃料电池车辆提供通行服务,北京和张家口示范应用条件对燃料电池发动机系统的性能、环境适应性等提出了更高要求。

目前,全球氢燃料电池汽车主要分布在韩国、美国、中国、日本和欧洲等。这里主要介绍燃料电池客车示范运营情况。

国外方面,欧美日陆续开展了多个小批量燃料电池大巴示范项目,主要验证并改进燃料电池在公共服务领域应用的可用性和稳定性。例如,欧洲“城市清洁氢能”(CHIC)项目(2010−2016年),运营54辆燃料电池公交车和4辆氢内燃机公交车,累计运行里程960万km,12 m公交百公里氢耗为7.90~10.40 kg;美国“燃料电池公共汽车”(AFCB)项目(2012~2018年),运营14辆12 m燃料电池公交车,累计运行里程110万km,百公里氢耗为9.57~12.88 kg。

国内方面,自2003年起,在联合国开发计划署(UNDP)、全球环境基金(GEF)和国家科技部(MOST)的支持下,分3期启动了“促进中国燃料电池汽车商业化发展”项目。一期项目(2003—2007年),北京示范3辆燃料电池公交车累计运行里程逾9万km。二期项目(2007—2012年),北京3辆燃料电池客车累计运行7.5万km,平均百公里氢耗9.56 kg;上海6辆燃料电池客车累计运行20万km,平均百公里氢耗11.60 kg。三期项目(2016—2021年),北京、上海、张家口、郑州、盐城、佛山、常熟等7个城市3 000多辆燃料电池车辆累计运营6 000多万km,包括客车、物流车、邮政车、乘用车等多种车型。

在上述示范中,张家口应用环境最大的特点是低温,运营期间最冷月均温−14~−3℃,单日最低温度可达−28℃,远低于其它示范区域,因此,张家口地区也成为全球燃料电池车辆首个高寒示范运营地区。这对燃料电池车辆(尤其是燃料电池发动机系统)的低温环境适应性提出了高要求,也是为确保燃料电池车辆在2022冬奥会上顺利应用必须攻克的难题。

1 燃料电池发动机系统

为适应整车研制需求(如性能、轻量化等)及环境适应性(如低温、低湿、高海拔等),燃料电池发动机系统在高密度集成、耐久性管理和冷启动技术等方面进行了改进。

1.1 高功率密度燃料电池系统集成

(1) 电堆

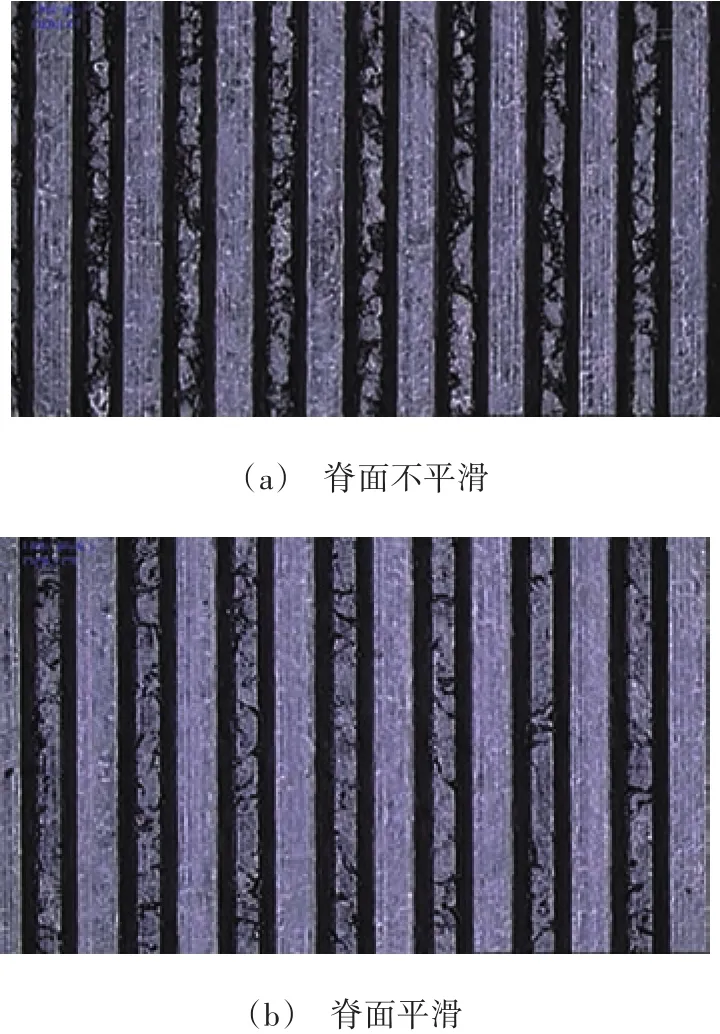

由于人工石墨脆性强、气密性弱,导致石墨双极板厚度较大,电堆功率密度低于金属双极板电堆,因此薄双极板技术是提升石墨双极板电堆体积密度的关键,主要包括双极板流道设计和制作工艺。通过两面流道错位设计的方法(见图1),利用膨胀石墨连续的石墨相,制备导电性能、挠曲性能优异的膨胀石墨双极板,该设计可提高冷却量,有利于极板减薄、温度均匀分布。双极板制作采用膨胀石墨浸渍工艺技术,包括碾压、真空浸渍和粘接等步骤,重点解决两个缺陷:由于柔性石墨蠕虫力学各向异性,致使脊成型面填充缺陷,影响气体流动分配和内阻,需要做好材料选型、压缩过程控制、模具优化设计,实现脊面平滑完整(见图2);通过树脂改性和浸渍工艺改进,提升局部孔隙的封孔程度,改善极板防冻液保压耐受能力。通过上述改进,使燃料电池单体厚度从4减小到1.6 mm水平,燃料电池电堆体积功率密度可达到4.25 kW/L。上述设计已形成自主模压双极板装备工艺体系,降低制造成本,提升生产效率,可实现批量供应。

图1 极板切面结构示意

图2 石墨模压板流道平面图

(2) 燃料电池发动机系统

燃料电池发动机系统的集成并非简单物理集成,而是采用正向开发的模式。根据发动机设计目标,对各零部件提出需求,各零部件供应商根据系统对零部件的性能、尺寸边界、安装位置、电气接口、控制算法等多方面的需求,进行同步开发。通过高度集成设计,能够降低在管路、线束、机械传动等各个环节能量的损失,从而降低辅助系统能耗,同时减少了结构冗余,减轻了质量。以端板的高集成一体化设计为例,借鉴传统内燃机集成与开发体系,将节气门、氢喷、节温器等9个部件集成在端板上,采用一体化铸造替代独立机加工结构,将52个系统结构件整合为24个,结合金属−塑料复合结构实现轻量化设计,将附件总质量减轻了70%以上,附件总成本降低80%以上。

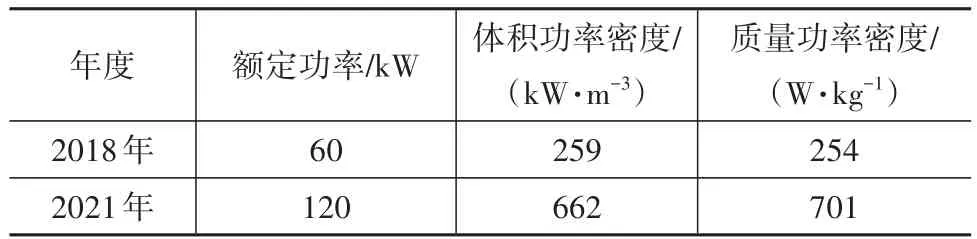

基于上述改进,以2018年示范初期水平为参照,燃料电池发动机系统额定功率、功率密度等参数得到较大幅度的提升(见表1)。图3是60 kW(2018年)和120 kW(2021年)两款燃料电池发动机系统集成图,可以看到,后者在集成度、空间布局上均有较大程度的改善,更有利于整车布置。

表1 燃料电池发动机系统参数对比(体积密度均按排水体积计算)

图3 燃料电池发动机系统

1.2 燃料电池系统耐久性管理

燃料电池性能衰退与可靠性变差,本质上是环境和工况变化(启停、变载、高/低持续负载、温度/湿度/压力等)导致堆内状态失衡(局部水淹、膜干、缺气、过热等),进一步造成材料性能损伤(膜、催化剂、气体扩散层等)的动态演变过程。燃料电池系统耐久性管理主要在空气子系统协调控制、氢气子系统协调控制和电堆水含量状态观测与闭环控制3个方面进行了改进。

(1) 空气子系统协调控制

循环变载工况引起空气系统供气失衡,造成堆内局部缺气从而导致膜电极和双极板等关键材料腐蚀,是导致燃料电池系统耐久性不佳的关键因素。基于分层耦合的思路,从两个层面实现空气循环系统动态协调策略。

首先是整车层面,采用基于功率预测的能量管理方法,预测在未来30~60 s时间尺度内的平均需求功率,预测功率作为前馈输入给空气系统管理模块,通过该方法,整车需求功率和燃料电池空气供给实现了适度解耦,同时又满足了整车动态响应需求。

其次是燃料电池系统层面,采用空压机和背压阀分区解耦的协调控制。由于空压机在工作区域的压比和流量可以分为强耦合区和弱耦合区,如图4所示,蓝色虚线上方是弱耦合区,流量对空压机转速的变化敏感、对背压节气门开度的变化不敏感,压比对背压节气门开度的变化敏感、对空压机转速的变化不敏感;蓝色虚线与红色实线(喘振线)中间区域是强耦合区,流量和压比均对空压机转速、背压节气门开度的变化敏感。针对弱耦合区,流量、压力分别用空压机转速、背压节气门开度进行闭环控制;针对强耦合区,采用自抗扰控制算法实现燃料电池空气系统流量和压力的解耦闭环控制。图5是空气子系统流量、压力闭环控制仿真结果,红色是目标流量,蓝色是常规PID反馈控制的流量,绿色是解耦控制的流量。从图5(a)可以看到,解耦控制的流量控制误差为−2.59~3.20 g/s,从目标流量的阶跃幅值的10%上升到90%所需的时间为0.39 s;PID反馈控制的流量控制误差为−2.91~3.00 g/s,从阶跃幅值的10%上升到90%所需的时间为0.99 s。从图5(b)可以看到,解耦控制的压力控制误差为−4.81~2.68 kPa,从目标压力阶跃差值的10%上升到90%所需的时间为0.40 s;PID反馈控制的压力控制误差为−1.27~4.82 kPa,从阶跃差值的10%上升到90%所需的时间为0.69 s。因此,解耦控制与PID反馈控制相比,控制误差接近,但具有更高的响应速度,且动态压力闭环控制的正向超调量更小。

图4 空压机工作区域耦合分区示意

图5 空气子系统闭环控制仿真结果

另外,通过负载与氧气浓度调控,增加阴极过电势,可避免在循环变载工况中产生高电位或高电位循环,抑制膜电极化学衰退。

(2)氢气子系统协调控制

为了提高阳极氢气利用率和阳极排水,需要定期开启尾排电磁阀,以排除阳极积累的氮气与液态水。但尾排吹扫易导致阳极压力骤降,使得膜电极阴阳两侧压差变大,对膜电极产生机械疲劳,这也是初期燃料电池系统寿命不超过3 000 h的主要原因之一。

针对氢气循环泵−入堆氢气喷射器−出堆尾排阀组成的氢气循环系统,通过精确匹配氢气尾排阀开启和氢气喷射器的喷气时刻,可有效地抑制膜电极两侧压力波动,实现阳极排水、减少氢气损耗,有效解决尾排阀开启导致的膜电极机械循环应力衰退问题。主要在如下两个方面进行改进。

首先是采用氢气电控喷射装置,能够在不同工况下灵活调节氢气侧的压力,保证阴阳极压差,同时能够在吹扫过程中及时补偿吹扫消耗的气体流量,避免出现压力突降使质子交换膜处于交变应力的作用下,确保质子交换膜的使用寿命。图6是阳极压力响应曲线,黑线是目标压力值,红线是机械减压阀响应值,蓝线是氢气喷射器响应值,将全工况负载下氢气压力最大波动从30降低到3 kPa,最大误差由23%降至2.3%。

图6 阳极压力响应曲线

其次是在氢气喷射控制算法中引入自学习闭环控制方法,进一步优化过程控制。常规的控制方法采用预先标定的前馈控制加上PID反馈控制的方法,前馈量通过事先标定得到(见图7(a))。但随着燃料电池的运行,由于燃料电池内部水含量的变化,导致阳极流道内流阻相比标定时已经发生了变化,此时预先标定的前馈参数无法适用于当前状态下的氢气喷射控制,导致控制效果变差。图7(b)是自学习闭环控制方法,利用目标压力、压力偏差量、消耗流量、吹扫阀开关信号、氢气喷射占空比,通过自学习算法得到自学习的函数关系,根据该函数关系计算前馈控制量,最终与反馈控制量相加得 到氢气喷射占空比,实现氢气压力的有效控制。

图7 氢气压力控制算法

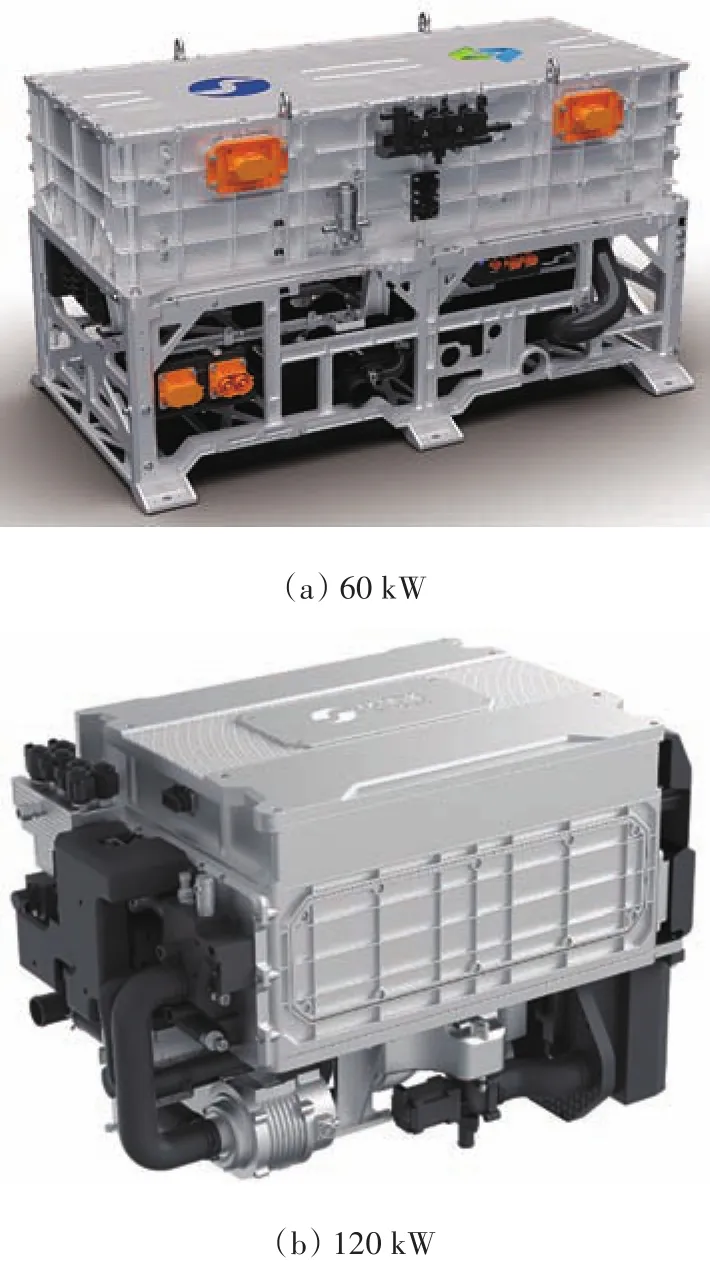

图8是燃料电池发动机运行过程中压力误差随电流和吹扫阀动作的变化情况。

图8 燃料电池发动机运行过程中压力误差随电流和吹扫阀动作的变化情况

燃料电池发动机从开机逐步加载到额定点后降载关机,整个过程持续约1 000 s,压力误差在4.9和3.2 kPa之间,在258 s处,由于电堆刚经历大幅度加载,阳极流道内发生水的大量聚集,低电流密度下自学习的吹扫前馈参数已经不适宜此时的吹扫流量,导致吹扫时压力出现较大超调。但经过3个吹扫周期后,经过自学习算法,吹扫前馈参数进行了自适应调节,吹扫超调已经从3.2下降到2.4 kPa,在第4个吹扫周期(约320 s处)达到2.0 kPa并趋于稳定。实测结果证明,自学习控制算法能够使前馈参数针对电堆内部状态变化进行自适应调节,确保阳极压力控制的控制精度、动态响应和鲁棒性。

(3) 水含量状态观测与闭环控制

电堆内部的水含量,对燃料电池的运行状态非常重要。目前针对电堆内部水含量没有直接的测量方法,采用交流阻抗只能测量膜内的水含量,而且在电堆适宜的工作区间内,交流阻抗的变化对水含量的变化不敏感。这里设计了电堆水含量状态观测与闭环控制的技术路线(见图9),从阳极氢气瞬时流量估计出发,实现对阳极尾排水浓度的估计;从阴极电堆进出口压差出发,实现对阴极尾排水浓度的估计;结合阳极和阴极的尾排水浓度,根据阳极的尾排水浓度控制阳极吹扫的时间,根据阴极排放水浓度控制入堆水温使得阴极排放水浓度在合理区间内;通过上述两种手段实现了对电堆内部水含量的闭环控制,保证电堆的水含量始终处于合适的范围。

图9 电堆水含量状态观测与闭环控制技术路线

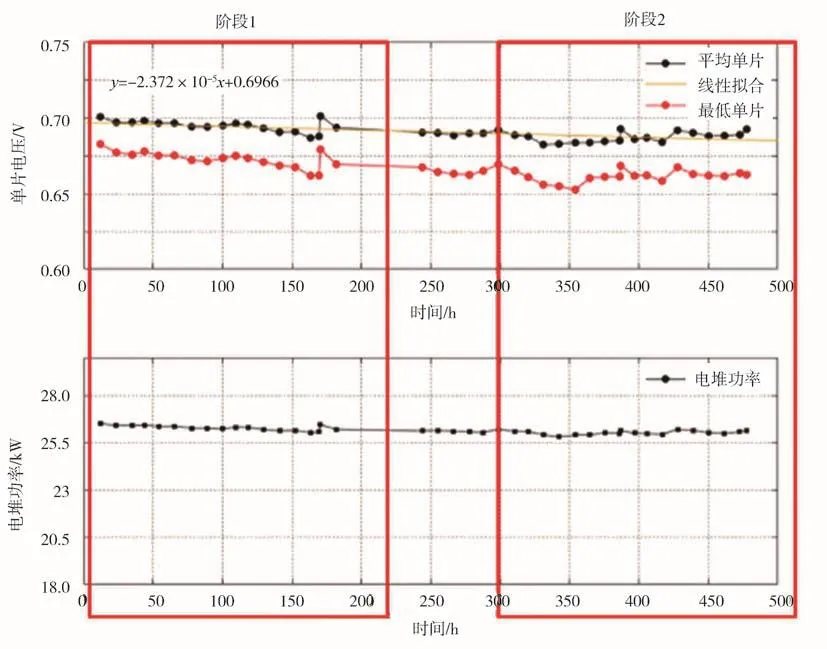

图10是电堆水含量闭环调节前后的性能衰减率对比,其中,阶段1(0~200 h)为无水含量闭环控制,平均单片和最低单片均在逐渐下降,此时电堆处于逐渐失水的状态,总运行时间182 h,拟合衰减率为42.5 μV/h;在阶段2(250~500 h)加入了水含量闭环调节,可以看到平均单片和最低单片比较稳定,总运行时间178 h,平均单片电压拟合斜率为正值,系统无可见衰减。测试结果证明水含量闭环调节能够维持燃料电池的内部含水状态,避免电堆进入持续膜干或持续水淹的状态,对提升耐久性起到较为显著的积极作用。

图10 电堆水含量闭环调节前(阶段1)与后(阶段2)的性能衰减率对比

1.3 燃料电池系统冷启动措施

冷启动能力是对冬奥示范场景下燃料电池系统的重要考量指标。由于石墨双极板燃料电池极板厚、热容大,在极寒环境下启动极易发生结冰失效,其低温冷启动是国际公认的技术难题。示范初期,燃料电池系统的冷启动能力一般在−10℃左右。燃料电池系统冷启动性能提升需要从电堆组件、零部件和系统控制3个层级入手。

(1)电堆组件遴选

电堆组件遴选主要指膜电极和双极板方面。膜电极可通过绝热冷启动方法进行测试,以放电时间作为考核指标,同样的条件下,放电时间越长,低温启动能力越强,最后结合电堆实际的运行性能筛选出既能满足电堆输出功率又具有较好低温启动能力的膜电极。

双极板可通过高低温循环进行测试,以极板气密性作为评价指标,考察不同冷冻/解冻循环后双极板性质变化,最终选取气密性变化较小的材料作为双极板基础材料。当然,双极板流道的合理设计有助于及时排出反应生成的水,避免结冰,也有利于冷启动。

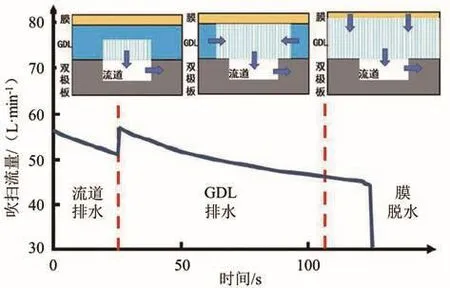

(2)停机吹扫

停机过程需防止残留水结冰,采用基于交流阻抗和充排水传质模型的3阶段残留水控制技术(见图11),包括:流道中液态水吹扫、气体扩散层(GDL)中残余水分吹扫、质子交换膜中残余水分吹扫。其中,含水量在线估计是吹扫策略优化的关键,这里采用在线交流阻抗测量膜内含水量的方法,通过在燃料电池直流输出上增加一个反向交流扰动测量其膜内阻,综合判断气体扩散层排水和膜内失水状态,进而控制残余水含量。吹扫结束,阴阳极出口关闭,保证−40℃低温储存。停机吹扫将确保各单片处于电堆最优冷启动水含量区间,为下一次低温冷启动奠定基础。

图11 电堆3阶段吹扫排水过程

(3)冷启动控制

针对冷启动过程,需加大启动电流以加快产热防止过冷水结冰,但较大的启动电流易导致单体反极而损伤电池。采用阴极EGR阀(废气再循环阀)快速冷启动技术,利用阴极EGR阀门回流,解耦氧气浓度和流量关系,在大回流流量下增强排水的同时,得到低浓度氧气,使得燃料电池堆热效率高于常态,加快低温启动过程;配合膜电极抗反极功能,有效缩短低温启动时间,减弱低温启动导致的衰减问题。

(4)零部件选型

零部件方面,与低温启动关联度较大的包括电堆、加热器、增湿器、氢气循环泵和氢气喷射器等。这些零部件除了满足工作温度−30℃的要求外,还需要满足一些特殊指标,例如,加热器的功率、电堆的冷启动时间、氢气循环泵的转矩与工作介质、氢气喷射器的转矩、节气门的转矩与工作介质、加湿器的结冰/解冻循环次数和吹扫时间等。

上述策略已在量产石墨双极板燃料电池系统上应用,实现了−30℃低温冷启动、−40℃低温储存。图12是燃料电池发动机系统(2018年产品)−30℃冷启动曲线,耗时454 s。

图12 燃料电池发动机系统−30℃冷启动曲线

2 整车综合热管理

为优化整车在低温环境的应用,开发了基于多热域耦合协调控制的燃料电池系统余热利用控制策略,由于燃料电池发动机系统采用高温高湿高压的技术路线,电堆出口水温最高超过85℃,较高的水温使得余热利用系统更容易回收冷却液中的热量,用于冬季车厢内的暖风、除霜等;同时,较高的水温也降低了对燃料电池发动机散热器散热面积的要求,有利于整车布置。

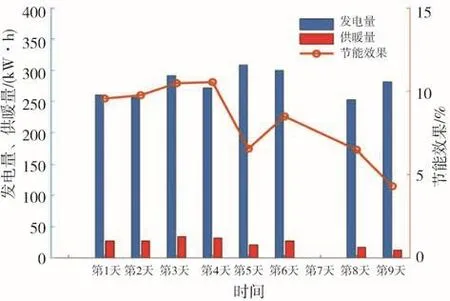

图13是整车热管理构型,在燃料电池水循环路中并联换热器,将热能换到整车循环路,供整车取暖用。图14是实车余热利用效果,燃料电池在供电的同时还输出一定量的热能,起到了较好的能量综合利用效果。经统计,采用余热利用后,12 m公交车冬季的百公里氢耗由8.6降至7.6 kg,降低了11.6%。

图13 整车热管理构型

图14 实车余热利用效果

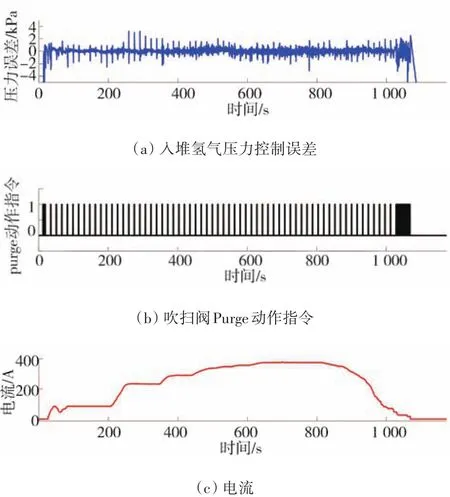

2020年,两款燃料电池客车在位于牙克石高寒的中汽中心呼伦贝尔冬季汽车试验场,成功完成“冬奥环境”极寒测试,成为首次通过极寒实地测试的氢燃料电池客车。图15是现场测试的燃料电池大客车。

图15 极寒测试现场

2021年2 月,“相约北京”冬季体育系列测试赛启动,作为2022年北京冬奥会的一次重要测试,共投入氢燃料电池客车80辆,分9.5和12 m两款车型。总运营15条线路,包括:两个核心赛区(云顶场馆群、古杨树场馆群)、两条长距离运载志愿者班车(张家口市建工学院−云顶安保线外、张家口市北方学院古杨树安保线外)、两条运动员及教练专车。测试赛期间,张家口最低气温接近−28℃,测试结果表明,投入赛事服务的燃料电池客车全部运行良好,充分验证了燃料电池汽车服务北京冬奥会的可行性。图16是现场测试车辆。

图16 参与冬奥会测试赛的车辆

3 示范运营

除上述实车测试外,张家口还开展了国际首个高寒地区长周期示范运营,充分验证了燃料电池车辆性能。

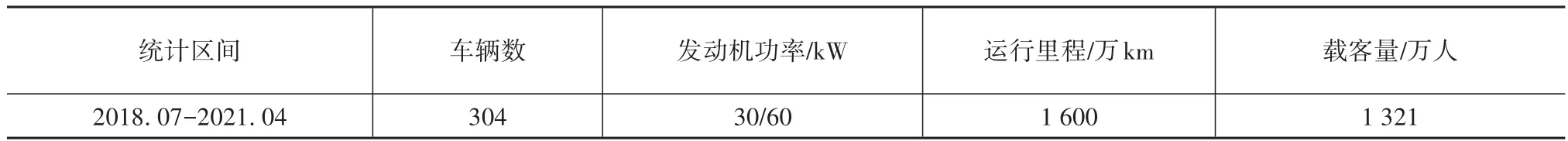

目前,张家口示范运营车辆主要为公交车,包括9.5、10.5、12 m等车型。示范路线为城区或机场方向,往返里程20~60 km不等。自2018年7月至2021年4月,共计304辆燃料电池公交车陆续分批次投入运营,累计运行里程超1 600万km,历经3个冬季低温考验(极端气温−20℃以下)。根据记录,2020年冬季,实车冷启动(冷却液温度在−10℃以下)次数达800次以上。表2是燃料电池公交车运营数据统计表。

表2 燃料电池公交车运营数据

这里以10辆10.5 m燃料电池公交车为样本(2018年7月第1批次投入),分析示范运营期间的经济性、可靠性和耐久性。

(1)经济性

图17是10个取样车辆累计运行里程和加氢统计情况,累计运行144.26万km,加氢90 700.00 kg,平均百公里氢耗约6.29 kg。假设加氢站终端加注价格按35元/kg计,则示范运营期间的百公里能源成本为220.15元。

图17 车辆样本数据统计

(2)可靠性

可靠性方面,累计故障次数192次,平均无故障里程为7 513 km,该数值优于一期、二期项目(分别为1 375 km、3 430 km)。

故障包括电堆、氢系统、空气路、散热系统、电气系统、控制系统和绝缘等。其中,电堆故障主要通过活化等方式处理;氢系统故障主要采用更换减压阀等方式处理;空气路故障主要采用更换空滤、空压机等方式处理;散热系统故障主要采用更换电子节温器、添加防冻液等方式解决;电气系统故障主要采用更换传感器、DC/DC、接触器、配电盒、保险等方式解决;控制系统故障主要采用更换控制器、更新程序等方式处理;绝缘故障主要采用更换去离子罐等方式解决。

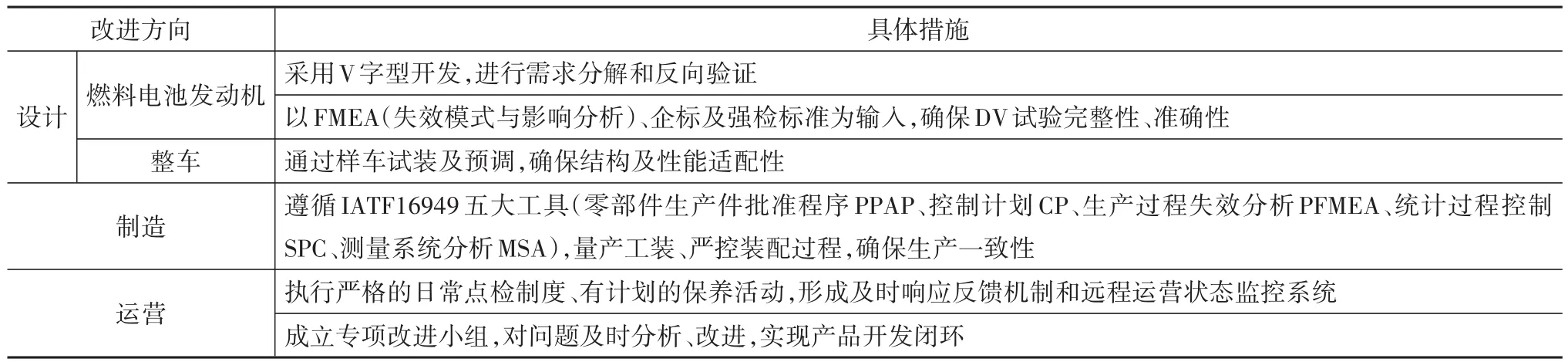

可靠性的提升主要是在设计、制造、运营等方面实现管控和改进,见表3。后续经过多轮迭代,燃料电池系统平均无故障里程逐步提升至25 000 km以上。

表3 可靠性提升措施

(3)耐久性

耐久性方面,基于数据驱动展开寿命估算,即根据示范运营常用工况电流点下的电压线性衰减率进行外推预测。图18是某车辆燃料电池平均单片电压随运行时间变化图(常用工况电流点取48 A),可以看到,随着运行时间增加,平均单片电压呈近似线性衰减趋势。根据电压−时间线性拟合斜率预测寿命。按上述方法预测的样本平均寿命约为8 700 h。受产品一致性、实际工况、运行环境、驾驶习惯、运营强度、开关机次数等差异影响,不同燃料电池系统的寿命存在一定的差异。需要说明的是,本次示范用燃料电池发动机属于示范早期国产产品,近3年的产品在材料、工艺、控制策略等方面迭代升级,其性能及寿命均得到进一步提升。以2019年开发的燃料电池发动机系统(60 kW)为例,张家口实车运行后的样本数据表明,该系列燃料电池发动机系统的平均寿命在16 000 h左右。

图18 燃料电池平均单片电压衰减情况

4 小结

燃料电池系统经过多轮技术迭代,产品性能得到较大幅度的提升,并通过实车示范运行,验证了其环境适应性、耐久性和可靠性,为2022冬奥“氢能出行”服务和燃料电池示范城市群建设打下了坚实基础。进一步地,为实现商用车从传统燃油动力向氢燃料动力的转型提供技术支撑,将有利于缓解环境污染问题、优化能源消费结构,助力实现双碳目标。