新型动力电池热管理系统设计及性能研究

曾祥兵,谢 堃,张 伟,徐俊超,张培根,孙正明

(1.东南大学材料科学与工程学院,江苏省先进金属材料高技术研究重点实验室,南京 211189;2.奇瑞新能源汽车股份有限公司,芜湖 241000)

前言

随着社会经济的日益发展,能源需求进一步提高,尤其是在“双碳”背景下,新能源技术的呼声越来越高,发展电动汽车已是大势所趋。动力电池作为电动汽车的核心部分,其性能和使用寿命直接决定了电动汽车的性能和成本。锂离子动力电池因寿命长、自放电率低、比功率高、能量密度大和无污染等优点,成为电动车辆主要的选择。但是锂离子电池充放电存在一个最优温度区间,电池充放电时会产生大量的热量,热量累积导致电池温度不断上升。当电池温度升高,超出它的允许工作温度范围时,会导致充放电能力急剧下降,甚至使放电无法完成,为了保证电池的正常工作,需要采取辅助降温措施。冬季时,低温下充电会发生析锂现象,影响电池的性能和寿命,因此需要对电池进行加热。通常在电池系统内的模组底部设置一套液冷板,液冷板通过连接管路与循环泵、热交换器、过水加热器形成一套循环加热冷却系统。当高温电池需要冷却时,启动空调系统和水泵,利用热交换器对冷却介质进行降温,降温后的冷却介质流经电池包内部,与模组进行热量交换,带走电池的热量。当低温电池需要加热时,启动水泵和过水加热器,加热后的冷却介质循环通过液冷板,对电池进行加热。

当前电池厂家采用的液冷板主要有两种结构形式。一种是微通道管,采用铝合金多孔扁管,两端与汇集管钎焊连接。这种结构质量较轻,但自身刚度不高,需要结构件的支撑,才能使扁管压紧模组的底部,以保证良好的导热。另一种是双层冲压板结构,上层为平面铝板,下层为铝板冲压流道结构,上下层铝板通过高温钎焊连接。这种结构的流道设计比较自由,并能很好地适应电池包内不规则的模组排布。

然而,无论是采用微通道管或者冲压板结构,流道成型均需采用钎焊工艺,且焊接面积较大、焊接部位较多,存在一定的泄漏隐患。且由于液冷板布置在电池包内部,一旦液冷板出现冷却液泄漏,可能造成电池包内部短路甚至起火的风险。另外,大部分液冷方案的支路流道流量的分配是固定的,不能根据模组冷却需求灵活调节冷却液的供应,导致分区的冷却速度不一致,增大了电池系统内部温差。

为此,本文中提出了一种新型电池液冷系统的设计方案,基于独立式盘绕铝管嵌入铝材基板结构,设计了新的液冷板,其中,铝板为无焊缝设计,冷却管路采用特殊工艺嵌入冷板上;同时集成了正温度系数(positive temperature coefficient,PTC)热敏模块,以进行内部加热,实现了冷热集成;进一步采用了液冷流量实时分配,使其既能满足电池系统的快速冷却和加热需求,并能根据模组温度灵活调节各分区的冷却液的供应,保证各分区电池模组温度的均匀性。

1 新型冷热集成系统设计方案

1.1 新型冷热集成系统介绍

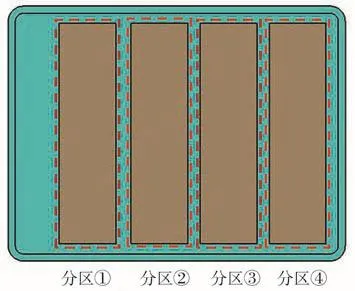

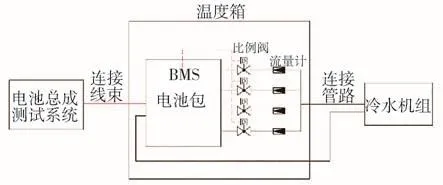

本文中设计的冷热集成系统如图1所示。系统由循环泵、换热器、比例阀、电池包内液冷流道构成循环回路,并设置集成PTC加热回路。循环泵驱动冷却介质循环流动,冷却介质在电池包内吸收热量,经过换热器释放热量。进电池包的液冷管路分为4路,分别对包内4个分区进行冷却。在电池包外各冷却管进口设置比例调节阀,充放电运行过程中,根据不同分区的换热需求,通过比例阀实时调节冷却介质流量,及时均衡各区域模组之间的温差。当电池温度达到设定阈值>40℃时,水泵和空调系统开始工作,比例阀全部调至80%开度,对各分区模组进行冷却。当BMS检测到各区域模组平均温度之间的差值达到设定阈值即-−-≥3℃时,高温区域对应比例阀开度增大到100%,低温区域对应比例阀开度减小到60%,其它区域比例阀开度保持原80%不变。当电池管理系统BMS检测到各区域模组平均温度之间的差值达到设定阈值即-−-≤2℃时,所有比例阀开度回调至原开度80%。另外,在冷却板上集成了PTC加热条单独形成加热回路,根据整包温度需求,可通过回路电流调节加热速率。

图1 电池冷热集成系统示意图

根据车辆续航里程要求和给定的包络空间,电池包模组排布示意如图2所示。液冷板安装在模组底部,模组与液冷板之间布置有导热垫,以填充模组与液冷板之间的空隙,保证与模组底面的良好接触,以利于热量的传导。电池包内的模组划分为4个冷却分区,设计相应的液冷板与每个分区的模组相配合。

图2 电池包模组排布示意图

1.2 嵌管式液冷板设计

1.2.1 液冷板基材结构设计

液冷板设计为盘绕铝管嵌入铝材基板的结构。盘绕铝管采用整根铝管弯折成型的挤出管,具备良好的延展性,铝材基板采用挤压成型模一体成型。铝材基板上成型有多个与铝管的外圆相配合的凹槽结构,以及容纳发热芯片的长方扁孔腔体结构,其截面形状如图3所示。铝管与铝材基板通过钎焊结合,构成嵌管式液冷板。

图3 嵌管式液冷板铝材基板结构截面

1.2.2 铝管盘绕设计与液冷散热效果模拟

根据电池包的模组尺寸,单个分区的液冷板尺寸设计成355 mm×1 200 mm。铝管在铝材基板的凹槽内进行盘绕构成嵌管式液冷板。冷却介质温度沿流程不断升高,模组温度沿流道方向也逐渐升高。为此,本文中采取双向流动流场设计,进液管段与出液管段并行布置,以尽可能缩小液冷板表面的温差。

为了保证液冷板和冷却介质之间的传热效果,铝管与铝板之间应有足够的接触传热面积,同时为了降低流阻,须对铝管管长进行控制。本文中选取3种不同直径的铝管进行盘绕设计,由于不同的管径所需的折弯半径不同,故所能布置的盘管长度也不相同。根据铝板尺寸和工艺限制,直径为8、10和12 mm的圆管在铝材基板上可分别布置12、10和8根直管段,各规格圆管盘绕示意见图4。

图4 不同规格铝管盘绕示意图

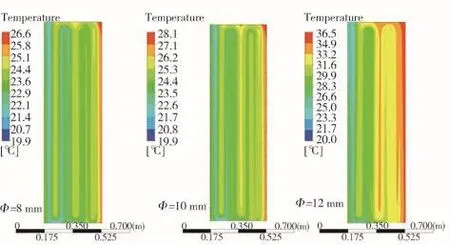

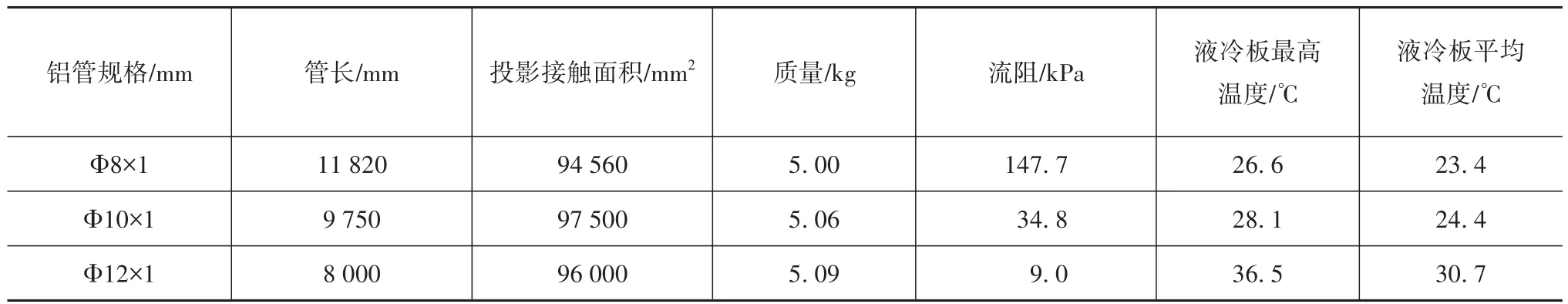

为对比上述3种盘管方案对应条件下的散热效果和流道阻力,对不同的方案进行了仿真分析。仿真条件如下:环境温度40℃,根据模组发热功率,冷板表面设置均匀热负载,功率为2 369 W/m,冷却介质物性参数按照50%水+50%乙二醇进行设置,冷却介质入口温度为20℃,流量为3 L/min,液冷板与环境进行对流换热。仿真结果的温度场云图如图5所示。可以看出,3种方案中,8和10 mm的盘管,液冷板温度场较为均匀,而12 mm盘管,液冷板温度场均匀性较差,这是由于12 mm盘管方案在液冷板表面可以设置的直管段较少,这一点也可以从表1中看出,直径为12 mm的盘管在铝板表面能够盘绕的长度为8 000 mm,导致散热效果较差。

图5 不同规格铝管盘绕方案液冷板表面温度场

表1 不同规格圆管盘绕方案对比表

结合表1和图5可以看出,3种设计方案中,盘管与液冷板的投影接触面积和质量变化不大。采用方案1时,液冷板的最高温度和液冷板的平均温度最低,冷却效果最好,但是流动阻力高达147.7 kPa;而采用方案2进行盘绕时,液冷板的最高温度和液冷板的平均温度略高于方案1,流动阻力下降至34.8 kPa;采用方案3时,尽管液体的流动阻力最小,只有9 kPa,但是液冷板的最高温度和液冷板的平均温度大幅高于方案1和方案2,温度控制和均匀性较差。综合比较3种方案,方案2冷却效果和流阻都较适中,因此本文采用了直径为10 mm的铝管盘绕作为液冷通道。

1.3 集成加热系统设计

当前电池系统采用的加热方式,大多在电池包外的循环管路上串接一只过水加热器。低温环境下,启动循环水泵和过水加热器,冷却介质流经电池包内,通过液冷板传热提高模组的温度。但是这种方案须在电池包外单独布置一个加热器件,模组的加热须通过冷却介质的不断循环,电池包外循环管路、器件同时被加热至较高温度,过程中向外界低温环境持续散热,降低了加热效率并提高了能耗。

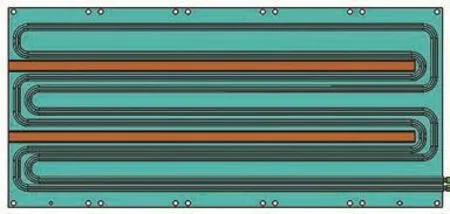

本文中将加热部件集成设计在液冷板上,如图6所示。根据铝管在铝板上的盘绕走向,在两根相邻的长直管段中间,近似对称地布置两根加热条,所在位置同时方便加热条导线的引出。加热部件采用正温度系数PTC热敏电阻,将PTC发热芯片与绝缘块间隔排列,上下表面与导电金属片贴合后,采用绝缘膜进行包裹,再装进液冷板长方扁腔体内,在压力机上压紧成型。这一布置的优点是加热部件布置在电池包内部,直接通过铝板向模组传热,减少了冷却介质循环时向外界环境的散热,加热效率较高。

图6 加热集成液冷板

2 冷热集成系统冷却加热性能

根据上述设计方案装配了一套电池包,并搭建了液冷测试台架,如图7所示,实验研究了冷热集成系统的冷却加热性能。实验设备包括:青岛美凯麟BPT2−300−600 电 池 总 成 测 试 系 统 ,北 京 凌 工LQMB10K冷水机组,上海百纳FR120D分路流量计,江苏拓米洛TOF−10800EW温度箱和日置LR8402−21数据记录仪。

图7 液冷系统冷却和加热实验系统

2.1 高温环境冷却性能

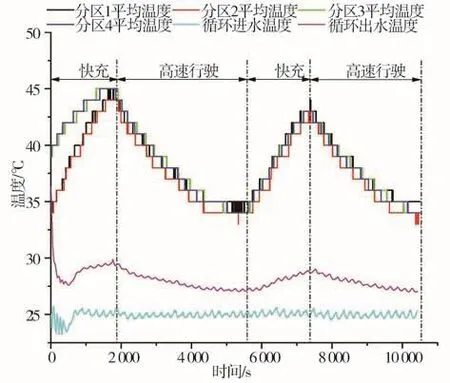

实验模拟车辆在40℃环境温度下,快速充电—高速行驶—快速充电—高速行驶的工况,电池包在环境舱内进行充放电,研究电池液冷系统的冷却和均温性能。

首先将电池包连接充放电设备,并通过管路连接比例阀和冷水机组;然后置于温度箱中,温度箱温度设置为40℃,静置12 h以上,直至电池温度全部达到环境温度40℃。同时为了使电池模组在初始段具备一定的温差,首先开启3、4两路比例阀,对3、4分区的模组单独进行冷却,使此两区域模组的平均电池温度降至35℃;而1、2分区模组的平均电池温度仍保持在40℃,使电池系统在初始状态即存在5℃左右的温差。

当电池包达到设置的预定温度与温差后,对电池系统进行快充—大功率放电—快充—大功率放电。并开启冷水机组,设定冷水总流量为10 L/min、温度25℃的冷却液对电池系统进行冷却。为了监测过程中电池温度的变化,每个模组在模组两侧与电芯两端极耳焊接的汇流排上布置2个温度采样点,并通过BMS记录温度变化。实验结束后,BMS自动计算分区全部模组的平均电池温度。BMS根据分区的电池平均温度,自动调节各分区的比例阀开度。各支路流量分配如图8所示。可以看出,第1阶段快充过程中,由于1、2分区温度较高,系统分配的支路流量为3 L/min左右,而低温3、4区域的支路流量为1.3 L/min左右。实验过程各分区电池平均温度与进出水温度变化如图9所示,在30 min的快充过程中,电池电量从30%充至80%,各分区电池平均温度均上升至45℃左右,且分区电池温差由初始设置的5℃逐渐减小,直至为0。快充过程结束后,各分区电池平均温度基本相等,此时BMS再次调节比例阀开度,各支路流量均变化至2.5 L/min左右,并且在后续过程中不再发生明显变化,而电池系统持续经历放电、充电、放电过程中,各分区电池平均温度均基本保持一致。

图8 各分支流量分配随时间变化

图9 充放电过程各分区电池平均温度变化

上述结果表明,本文中设计的液冷系统可以保证电池系统在高倍率的充放电条件下,电池温度稳定维持在45℃以下,满足车辆要求。另外,当电池系统各分区电池平均温度存在较大温差时,通过系统设置的自动流量调节功能,可以迅速减小各分区电池间的温差,并持续维持电池包温度均衡。

2.2 低温环境加热性能

为了对比本文设计的集成加热与通常采用的电池包PTC外循环加热性能,针对两种方案进行了低温环境下的电池系统加热对比实验。实验对象均为本设计电池包,两种方案的加热功率均为3 kW。

本文中设计的集成加热方案如下。首先将电池包置于环境舱内,在−20℃温度下保温24 h以上,至电池系统全部模组温度达到−20℃。启动集成在液冷板上的加热器,当电池包内模组温度达到可大电流充电温度时加热停止。对于PTC外循环加热方案,通过管路将电池包与循环水泵、过水加热器、水/制冷剂换热器连接后,置于环境舱内,在−20℃温度下保温24 h以上,至电池系统全部模组温度达到−20℃。启动过水加热器和循环水泵,直至电池包内模组温度达到可大电流充电温度时加热停止。

两种方案下电池模组加热过程中的平均温度的时间历程曲线如图10所示。可以看出,同样的加热功率条件下,将电池模组从−20℃加热至15℃,集成加热方案需要用时92.3 min,而电池包外循环加热方案用时157.6 min,本方案节省时间65.3 min,加热耗能减少了41.4%。另外,对于包内加热出现的电池模组温差较大的问题,通过控制策略增加对温差的判别,当电池模组温差大于设定值时,即启动水泵循环2−5 min,可快速降低电池温差,实现电池模组均温。

图10 集成加热与PTC外部循环加热电池平均温度随时间变化曲线

3 结论

本文中提出一种新型冷热集成动力电池热管理系统,并对系统的冷却加热性能进行了实验研究,主要结论如下。

(1)采用整根铝管盘绕与铝材基板结合的方式,设计并制作了嵌管式液冷板,该液冷板具有流道成型无泄漏隐患、表面温度均匀、轻量化的优点;

(2)各冷却管路入口设置比例阀调节进入分区的冷却液流量,动态适应各分区的冷却需求,提升了电池包的均温性能;

(3)集成PTC热敏电阻加热系统,实现了分区加热,且系统热损耗低,加热效率高,相对节能41.4%;

(4)高温和低温环境下分别研究了该液冷系统的冷却和加热性能,结果表明该新型冷热集成动力电池热管理系统满足电池对温度和均温性的要求。