关于消除某车型A柱异响故障的分析

张 健,邵科君,黄 宏

(杭州吉利汽车有限公司,浙江 杭州 310020)

1 引言

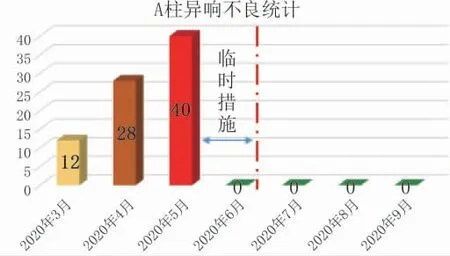

2020年4~5月,某车型A柱异响问题频发,其中5月异响40例,占异响问题的16.53%,严重影响整车品质,同时,该问题也是整车异响中普遍存在的一个痛点,整改难度大,涉及零件多,尺寸链长。若故障车辆流入市场,必然会产生客户抱怨,严重影响整车舒适性和品牌口碑。通过为期一周的旧件收集,发现左右A柱在路试时直扭路和扭曲台均存在异响。本文将按照3824改善法从现状调查、原因分析、对策制定、改进实施、效果验证、防止再发、横向排查7个步骤,对该问题进行专题讨论分析。

2 现状调查

笔者及小组成员首先对故障机理进行解析,异响的原理:异响实际上是一种声音,是物体震动产生的波动,借由空气为介质传到人耳中。波源震动主要是硬质材料之间碰撞、摩擦等作用带来的。整车上与A柱能产生联系的分别有:仪表板、管梁、车身、线束、玻璃等。故障机理:路试时,A柱和玻璃、A柱和钣金、线束和A柱钣金、A柱仪表端盖接触异响。根据异响机理进行推测,得出了现状解析的5个因素。

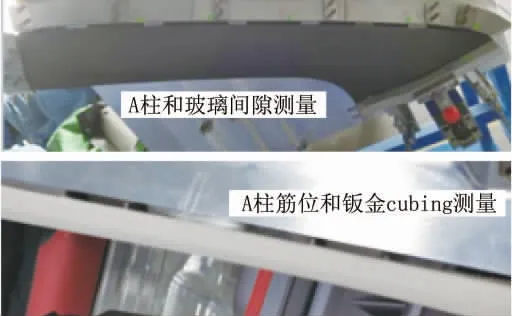

1)小组成员对故障车A柱和玻璃间隙进行分析,确认A柱和玻璃是否干涉,A柱和玻璃间隙(2±1.5mm),现场实测10台异响车辆,4台A柱和玻璃干涉。因此小组判断A柱和玻璃干涉有异响的风险。

2)小组成员对故障车钣金进行确认A柱和钣金是否干涉。A柱和钣金无干涉(设计间隙1mm)。现场拆解10台异响车辆,6台A柱筋位处和钣金接触,路试异响。

3)小组成员对线束进行确认,线束和钣金是否干涉(因A柱有吸音棉,已排除线束和A柱异响)。故障车拆除A柱后路试无异响,线束固定牢固无鼓起。拆解线束后装上A柱异响存在,排除线束和钣金异响。

4)小组成员对仪表台端盖板进行确认,A柱和仪表板端盖板间隙是否干涉,A柱和仪表板端盖板间隙1.2±1.2mm。现场10台异响车辆,A柱和端盖板间隙满足要求,拆除端盖板异响未消除,排除A柱和仪表台端盖板异响。

5)小组成员对A柱异响问题进行排查,拆解10台故障车,发现A柱和玻璃干涉路试异响不良占比40%,A柱和钣金干涉路试异响不良占比60%,因此小组确认A柱和玻璃干涉异响,A柱和钣金干涉路试异响为主要影响因素;我们通过实物解析统计表将车A柱异响门故障的主要变异点锁定为钣金、A柱和玻璃,小组召开头脑风暴,使用关联图进行具体分析,推测出以下7个可能原因导致异响并进行分析。

3 原因分析

3.1 人员岗位技能资质

首先小组成员对人员岗位技能资质进行确认,技能满足岗位要求,并安排新老员工分别装车50台份,统计合格率,均为100%,完全符合作业指导书要求;人员岗位技能资质符合要求,员工装配并无问题,排除此因素。

3.2 玻璃尺寸

小组成员对玻璃尺寸进行确认:①垫块高度要求5±0.2mm,实测4.97~5.06mm,满足要求;②玻璃和cubing钣金止口间隙要求5±0.5mm,实测4.8~5.1mm,满足要求;③玻璃实车装车和钣金止口间隙5±1mm,实测4.9~5.1mm,满足要求。玻璃尺寸确认如图1所示。

图1 玻璃尺寸确认

由以上确认可知,测量玻璃垫块高度、cubing和实车玻璃装配间隙满足设计要求。

3.3 A柱上尺寸

小组成员对A柱上尺寸进行确认:①A柱和玻璃间隙要求5±0.5mm,实测5.2~5.3mm,满足要求;②A柱和钣金止口间隙要求1±0.5mm,实测0.8~1.1mm,满足要求。A柱上尺寸确认如图2所示。

图2 A柱上尺寸确认

由以上确认可知,测量A柱和玻璃间隙、A柱和钣金止口间隙满足设计要求。

3.4 线束路径

小组成员对路径进行确认如下。①线束直径设计要求15±0.5mm,实测14.6~14.9mm,满足要求;②线束卡扣安装尺寸进行确认:卡扣间距要求85mm,实测85~92mm;③对线束路径进行确认,发现装配后测量线束卡扣间距尺寸上限,满足设计要求。但线束安装后鼓起,装配A柱时存在干涉导致A柱旋转,故此存在不合理现象。线束的状态确认如图3所示。

图3 线束的状态确认

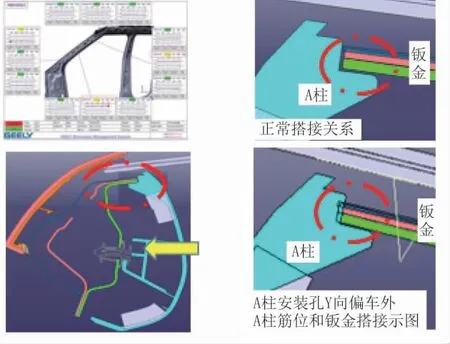

3.5 A柱上钣金安装孔

小组成员对钣金孔进行确认如下。①对A柱上钣金孔1位置进行确认:孔位置度设计要求±1.5mm,实测1.25~1.71mm,不满足要求;②对A柱上钣金孔2位置进行确认:孔位置度设计要求±1.5mm,实测1.21~1.55mm,不满足要求。如图4所示。

图4 A柱上钣金安装孔确认

由以上确认可知,测量A柱安装尺寸Y向偏,导致A柱上筋位和钣金干涉异响。

3.6 车身钣金止口

小组成员对车身钣金止口进行确认如下。①对钣金止口单件进行确认:钣金止口轮廓度±0.5mm,实测0.4~1.1mm,不满足要求;②对钣金焊接精度进行确认(焊接3层钣金止口是否平齐):钣金止口轮廓度±1mm,实测0.9~2.1mm,不满足要求。如图5所示。

图5 A柱钣金止口测量和对标

由以上确认,现场测量4台车A柱上单件钣金止口不合格。通过对标,A柱和钣金容差小,一致性要求高。

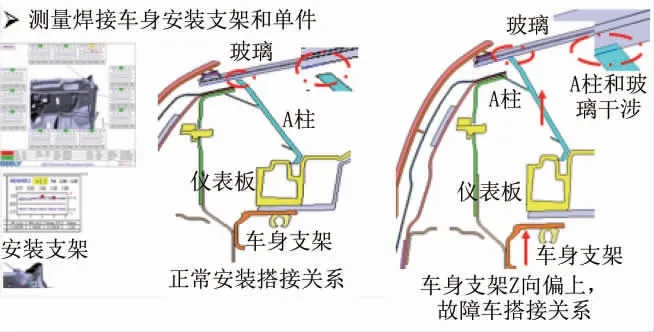

3.7 车身仪表板钣金止口

小组成员对车身仪表板支架钣金进行确认如下。①支架单件孔位置度±0.5mm,实测0.31~0.95mm,不满足要求;②支架焊接到车身后孔位置度±1.2mm,实测0.76~1.51mm,不满足要求。如图6所示。

图6 钣金支架进行确认

由以上确认,测量车身支架单件安装孔尺寸偏上限,导致A柱玻璃干涉异响。

综上分析,针对以上7个影响因素进行确认,得出影响A柱路试异响的4个因素:线束路径不满足要求;车身A柱安装孔不满足要求;车身钣金止口不满足要求;车身安装支架不满足要求。下面将针对这4项故障原因制定具体解决措施。

4 对策制定及实施

1)对策1:小组对线束路径进行调整。线束卡扣间距尺寸80+50mm,现场检查,调整线束卡扣间距尺寸间距在80~83mm,装配后无鼓起,A柱无扭转路试无异响。完成时间为2020/5/30。线束路径调整及验证如图7所示。

图7 线束路径调整及验证

2)对策2:调整车身A柱安装孔尺寸,车身焊接夹具调整,Y向往车内调整1mm三坐标测量卡扣安装孔尺寸满足要求,路试无异响。完成时间2020/6/30。A柱安装孔焊接工装调整如图8所示。

图8 A柱安装孔焊接工装调整

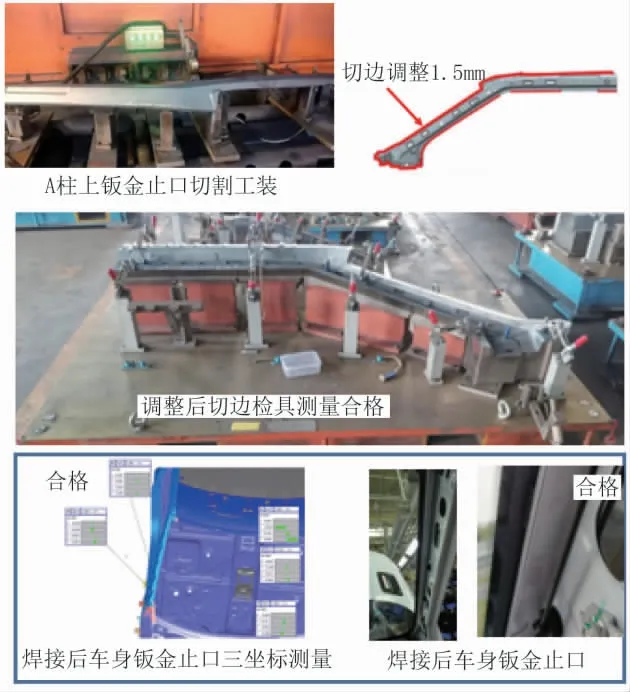

3)对策3:调整车身A柱钣金止口,A柱上钣金激光切割程序调整,钣金翻边减小1.5mm。钣金单件合格,焊接后满足要求,路试无异响。完成时间2020/5/30。A柱止口调整和确认如图9所示。

图9 A柱止口调整和确认

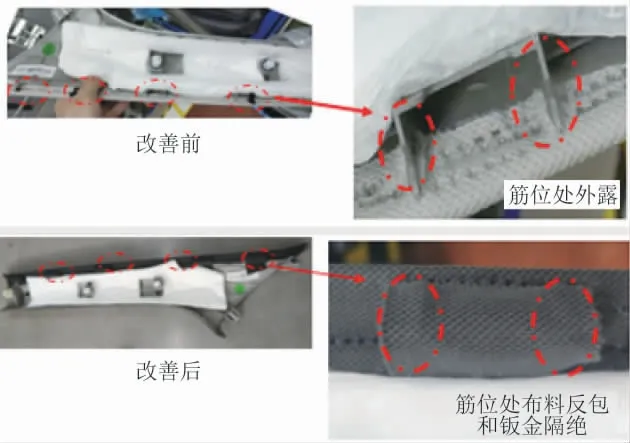

4)对策4:A柱上装饰板布料反包工艺调整,A柱上装饰板筋位处布料反包。A柱上装饰板布料反包现场检查,A柱筋位处布料反包,筋位无外漏,路试无异响,完成时间2020/5/30。A柱筋位反包调整如图10所示。

图10 A柱筋位反包调整

5)对策5:车身安装支架调整,车身支架单件焊接调整,Z向调整-1mm,三坐标测量车身支架Z向尺寸合格,装配后玻璃和A柱无干涉,路试无异响,完成时间2020/6/10。

5 效果验证

1)所有措施实施后,我们对车门单件进行验证,抽检50A柱和玻璃间隙在1.8~2.6mm之间,满足设计要2±1.5mm要求,如图11所示。

图11 A柱和玻璃间隙满足要求

2)进行车辆路试验证,路试无异响,改善有效,如图12所示。

图12 路试验证情况

3)为了科学性和有效性验证,小组连续验证3个月,问题无复发,故障率百分百消除,因此小组判定改善有效,如图13所示。

图13 A柱异响统计表

6 防止再发

调整线束路径,线束卡扣间距尺寸80mm并更改图纸,来料检验要求更新列入每批次检验。车身A柱安装孔及钣金止口和车身支架调整,每批次三坐标检测,并专人监控尺寸稳定性和走向。每周进行统计分析和调整。A柱反包工艺进行调整,作业指导书进行优化,签订样件按样件进行检验。

7 横向排查

对车内存在异响的零件和车身安装点进行排查,列入异响管控表。每批次来料进行检验。车身数据每批次进行检测,并专人监控尺寸稳定性和走向。每周进行统计分析和调整,可有效避免类似问题发生。

8 结语

通过对某车型车门异响故障解决,期间经过了现状调查、原因分析、对策制定、改进实施、效果验证、防止再发、横向排查7个步骤,最终找到了A柱异响的根本原因,并对问题点制定了相应的整改措施,经验证后证实有效,并找到监控异响的一套有效流程。通过此项目改善,对车身精度影响点和尺寸链有了更深一步了解。遇到问题要系统分析,对零部件进行拆解及故障再现分析,挖掘问题真因,制定整改计划,整改完成后,进行验证,确保方案的有效性。通过本次改善项目活动,小组完成了预定的目标值,将该车型A柱异响问题彻底消除。

针对其他零部件依然存在一些品质问题,通过此次改善横向推广、排查,切实根据客户使用实际工况、驾驶习惯等优化零部件,提升国产汽车的整车品质及市场形象。