某超贫钒钛磁铁矿中有价元素综合回收试验研究*

张作金,周振华,韩佳宏,吴天来,张占峰,杨帅峰

(1.承德宝通矿业有限公司,河北 承德 067000;2.朝阳师范高等专科学校,辽宁 朝阳 122000)

0 引言

河北省承德市某超贫钒钛磁铁矿资源含有铁、磷、铜、钒、钛、硫、钴等多种有价元素[1-4],目前对于此类矿石资源的研究主要集中于铁、磷、钛的综合回收[5-7],其中以回收磷和铁居多,分选技术也比较成熟[8-10]。如:张韶敏[11]开展了从承德钒钛磁铁矿干选尾矿中回收磷的研究,结果表明:经过1次粗选2次精选可获得产率为2.35%、P2O5品位为38.00%的磷精矿;邢波等[12]采用磁选法对朝阳某钒钛磁铁矿中的铁进行了回收,最终获得了铁品位为49.49%、铁回收率为80.31%的铁精矿;孙大勇[13]采用浮选法从钒钛磁铁矿选铁尾矿中回收磷,首次采用磁浮联合工艺,最终获得了P2O5回收率为70.96%、P2O5品位为35.03%的磷精矿。此类矿石中铜的高效回收还有待深入研究[14-16]。

本文对某超贫钒钛磁铁矿资源进行了综合回收研究。采用磁选法选铁-浮选法分步选铜、磷的联合工艺流程,通过对主要试验条件和工艺流程的优化,最终获得了良好的分选指标,有效提高了此类资源的综合利用率。

1 矿石性质分析

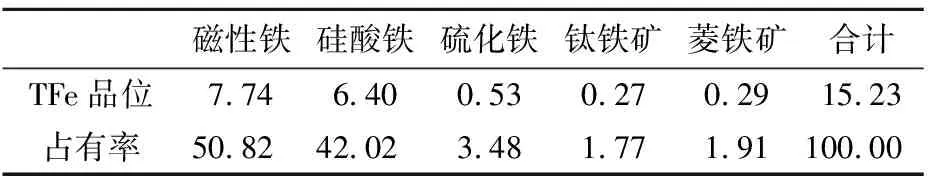

对原矿进行了化学多元素分析和铁物相分析,结果见表1和表2;对选铁尾矿进行了铜物相分析,结果见表3;对选铁选铜尾矿进行了磷物相分析,结果见表4。

表1 原矿化学多元素分析结果 单位:%

表2 原矿铁物相分析结果 单位:%

表3 选铁尾矿铜物相分析结果 单位:%

表4 选铁选铜尾矿磷物相分析结果 单位:%

由表1可知,原矿中主要可回收有价元素为铁、磷、铜,主要脉石矿物为SiO2,质量分数为34.10%。由表2可知,铁主要以磁性铁和硅酸铁的形式存在,采用磁选法可对磁性铁进行有效回收。由表3可知,铜主要以硫化铜的形式存在,可采用浮选法进行回收。由表4可知,选铁选铜尾矿中的磷主要以磷灰石形式存在,具有较好的可浮性,可以利用浮选法进行回收。

磁铁矿是该矿石最主要的选矿回收目的矿物。原矿中磁铁矿镜下分析结果见图1。由图1可以看出:磁铁矿在该矿石中主要呈不规则粒状嵌布,部分磁铁矿嵌布粒度较粗,在磁选回收过程中较易回收;另外矿石中还有少量磁铁矿呈微粒、细粒嵌布于脉石矿物中,这部分磁铁矿较难在磨矿过程中与脉石矿物单体解离。

对选铁尾矿中磷灰石的嵌布特征进行了镜下分析,结果见图2。由图2可以看出:选铁尾矿中的磷灰石主要以不规则粒状嵌布于脉石矿物中,其嵌布粒度较粗,可以采用浮选法回收;也有少量磷灰石以细粒状嵌布于脉石矿物中,较难与脉石矿物分离,在回收过程中易损失于尾矿中。

图1 原矿中磁铁矿

图2 选铁尾矿中磷灰石镜下分析结果镜下分析结果

对选铁尾矿中黄铜矿的嵌布特征进行了镜下分析,结果见图3。

图3 选铁尾矿中黄铜矿镜下分析结果

由图3可以看出:选铁尾矿中的黄铜矿主要呈不规则状、他形粒状分布,多以单体形式存在,有少量与脉石矿物连生,还有部分细粒级黄铜矿被脉石矿物包裹。

2 选铁试验

对钒钛磁铁矿中铁的回收采用阶段磨选工艺,即一段磨选大量抛尾,二段磨选提高铁精粉的精矿品位。

2.1 一段磨矿细度试验

一段磁选是为了大量抛尾,减少磨矿量;磨矿后采用磁选法回收铁,磁场强度为199 kA/m。一段磨矿细度对铁精矿TFe品位及TFe回收率的影响见图4。

图4 一段磨矿细度对铁精矿指标的影响

由图4可知:随着磨矿细度的增加,铁精矿TFe品位逐渐增加,而TFe回收率逐渐降低;当磨矿细度为-0.074 mm质量分数占41%时,铁精矿TFe回收率为53.08%;进一步提高磨矿细度后,铁精矿TFe回收率降低。为了更好地对铁进行综合回收,选择一段磨矿细度为-0.074 mm质量分数占41%。

2.2 二段磨矿细度试验

一段磨矿磁铁矿单体解离度低,需要进行二段磨矿。二段弱磁选磁场强度为96 kA/m。二段磨矿细度对铁精矿TFe品位及TFe回收率的影响见表5(TFe回收率以一次磁选精矿作为原矿计算)。

表5 二段磨矿细度对铁精矿指标的影响 单位:%

由表5可知:随着磨矿细度的增加,铁精矿TFe品位也逐渐增加,但是TFe回收率逐渐降低;当磨矿细度从-0.074 mm 质量分数占64%增加至占72%时,精矿TFe回收率由93.36%降至89.79%,铁精矿TFe品位均超过65%,符合铁精矿质量要求。综合考虑,确定二段磨矿细度为-0.074 mm质量分数占64%。

2.3 选铁流程试验

选铁采用的工艺流程见图5。流程试验结果见表6。

图5 铁矿物回收流程

表6 铁矿物回收试验结果 单位:%

由表6可知,对原矿采用两段磨矿、两段弱磁选的工艺流程,最终可以得到TFe品位为65.13%、TFe回收率为49.56%的铁精矿指标。结合原矿铁物相分析结果可知,现有选铁流程实现了原矿中磁性铁的高效回收。

3 选铜试验

选铁尾矿铜物相分析结果(见表3)表明,选铁尾矿中的硫化铜矿可以采用浮选法回收。铜硫粗选采用丁基黄药为捕收剂、2#油为起泡剂,铜硫分离采用石灰为调整剂。

3.1 捕收剂用量试验

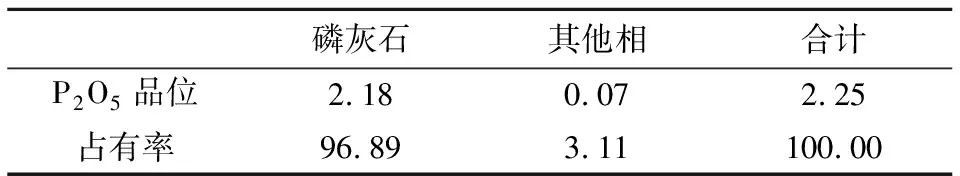

对选铁尾矿采用1次粗选工艺流程回收铜矿物,在2#油用量为8 g/t的条件下进行捕收剂用量试验,结果见图6。

图6 丁基黄药用量对铜浮选效果的影响

由图6可知:铜精矿Cu回收率随着丁基黄药用量的增加而升高;当丁基黄药用量为40 g/t时,精矿Cu回收率的增幅开始减小,此时铜精矿Cu品位为1.71%、Cu回收率为53.44%。综合考虑,选择丁基黄药用量为40 g/t。

3.2 选铜闭路流程试验

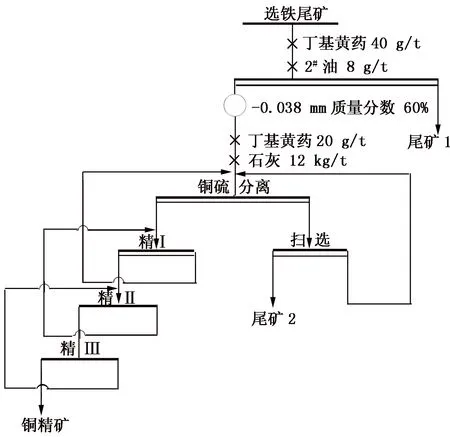

采用铜硫混合浮选—铜硫分离的原则工艺流程进行选铜闭路流程试验,其中铜硫混合浮选采用1次粗选流程,铜硫分离采用1次粗选、1次扫选、3次精选流程(见图7),试验结果见表7。

图7 铜矿物回收流程

表7 铜矿物浮选试验结果 单位:%

选铜闭路试验获得了Cu品位为14.85%、Cu回收率为48.07%的铜精矿指标(以选铁尾矿作为原矿计算),实现了超贫钒钛磁铁矿中共伴生低品位铜的回收利用。

4 选磷试验

4.1 捕收剂用量试验

选铁选铜尾矿磷物相分析结果(见表4)表明,磷矿物多以磷石灰单体形式存在,解离度较好,可以通过浮选法回收。捕收剂用MES和氧化石蜡皂按照4∶1的质量比混合配制。以选铁选铜尾矿作为原矿进行磷回收试验,采用1次粗选的工艺流程考查组合捕收剂用量对磷回收的影响,试验结果见图8。

图8 捕收剂用量对磷精矿浮选指标的影响

由图8可知:随着捕收剂用量的增加,磷精矿P2O5回收率先升高后降低;当捕收剂用量为400 g/t时,磷精矿P2O5回收率最高,为91.30%;当捕收剂用量超过400 g/t时,磷精矿P2O5回收率呈下降趋势,因此选择捕收剂用量为400 g/t。

4.2 选磷闭路试验

选磷闭路试验采用1次粗选、1次扫选、2次精选流程(见图9),结果见表8。

图9 选磷闭路试验流程

表8 磷矿物浮选闭路试验结果 单位:%

由表8可知,采用闭路试验流程对选铁选铜尾矿中的磷矿物进行回收,最终获得了P2O5品位为30.10%、P2O5回收率为91.10%的磷精矿指标(以选铁选铜尾矿作为原矿计算),实现了超贫钒钛磁铁矿中共伴生低品位磷矿物的回收利用。

5 结论

a.原矿属超贫钒钛磁铁矿石,其中TFe品位为 15.23%,Cu品位、P2O5品位分别为0.03%和2.12%,可回收矿物为磁性铁、硫化铜以及磷灰石,脉石矿物主要为石英。

b.根据矿石性质确定优先采用磁选法回收其中的磁性铁,采用浮选法从选铁尾矿中回收含铜矿物,最后从选铁选铜尾矿中回收磷矿物。

c.采用磁浮联合工艺流程实现了矿石中铁、铜、磷的综合回收,获得了TFe品位65.13%、TFe回收率49.56%,Cu品位14.85%、Cu回收率48.07%,P2O5品位30.10%、P2O5回收率91.10%的良好指标。该研究方法可为类似钒钛磁铁矿的综合利用提供参考。