动车牵引传动试验系统

尤勇

(株洲中车时代电气股份有限公司,湖南株洲 412001)

0.引言

动车作为目前乃至未来铁路事业的重要交通工具,其牵引传动系统是动车快速运行、稳定运行和安全运行的保障。原牵引传动试验系统主要是针对机车的牵引传动系统试验,已远远不能满足动车牵引传动系统试验指标[1]。

1.原牵引试验系统存在的问题

原牵引试验系统存在以下不足:

(1)转向架滚动试验速度偏低。最高试验速度为348km/h,且试验时间较短,无法满足动车牵引传动系统450km/h左右的最高试验速度。

(2)较小的试验电源容量。原牵引试验系统单相工频电源(模拟接触网)容量约有2500kVA,无法满足单个转向架功率试验高达4800kW的动车牵引传动系统的电牵引试验和电制动试验需求。

(3)变流器中间直流电压偏低。原牵引试验系统为DC2100V左右,无法达到2600V的要求,对于中间电压为3500V的高压IGBT变流器更无法达到指标。

2.试验系统工作原理及基本结构

2.1 工作原理

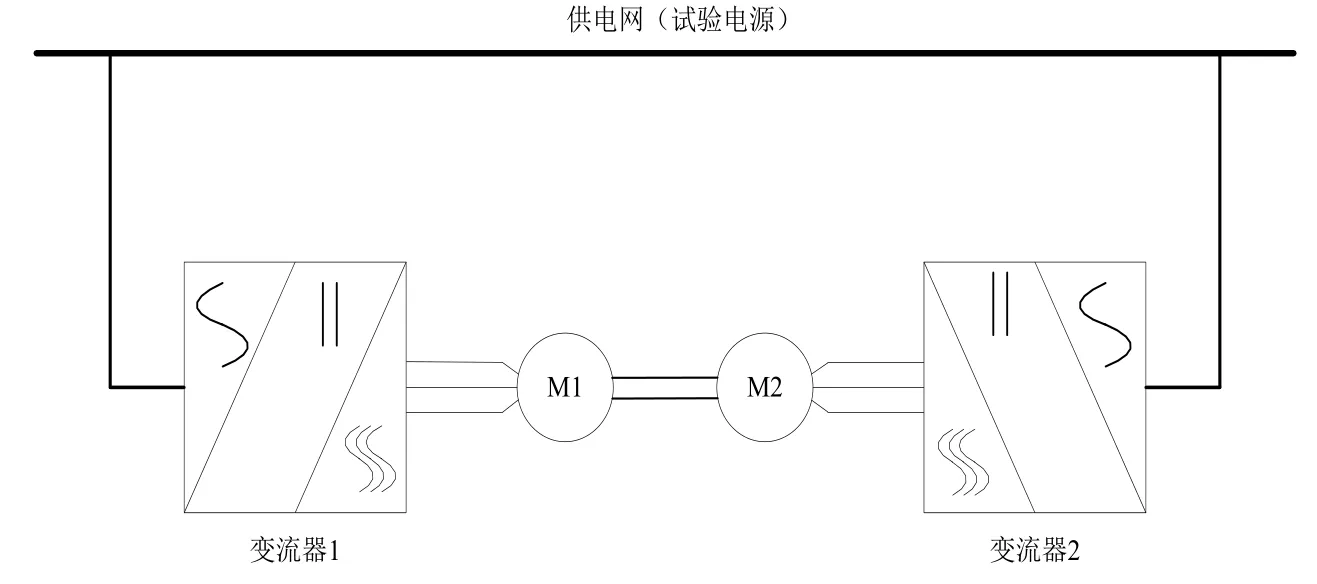

试验系统采用背靠背(Back-to-Back)试验系统原理,即互馈式交流传动试验系统原理[2]。系统通过耦合电能和机械能来实现能量的循环,对牵引系统的功能和性能进行检验,其原理框图如图1所示。

图1中的“变流器1—异步电机M1”和“变流器2—异步电机M2”通过联轴器实现背靠背连接。变流器1通过频率控制使异步电机M1工作于电动机状态,实现电能到机械能的转换;并通过联轴器将机械能传递给异步电机M2,此时异步电机M2工作于发电机状态,经变流器2实现机械能到电能的转换,并回馈到供电网(试验电源),此为背靠背试验系统内部能量流动过程。“变流器1—异步电机M1”和“变流器2—异步电机M2”这2套相同的试验装置可互视为陪试对象和被试对象,异步电机的工作状态决定内部能量流动方向,实现机械能和电能的互馈[3]。

图1 背靠背试验系图统原理框

2.2 基本结构

试验系统基本结构框图如图2所示。主要包括电气传动子系统、机械传动子系统、控制子系统、测试子系统、辅助子系统和安防监控子系统。

图2 试验系统基本结构框图

试验系统包含6个子系统,其中电气传动子系统实现供电网的电能提取,主要包括高压开关柜、牵引变压器、滤波电抗器、高压接线柜和牵引变流器[4]。机械传动子系统是将电气传动子系统提取的电能转换成机械能,并输向被试动车牵引传动系统。机械传动子系统主要由陪试电机、联轴器、同步齿轮箱、变速箱和转矩转速传感器组成。辅助子系统实现试验系统辅助功能,如辅助供电、水冷和风冷等,主要由配电柜、辅助变压器柜、辅助变流器柜、控制单元电源柜、测试单元电源柜、水冷电气柜和通风机控制柜组成。控制子系统完成试验系统的控制;测试子系统完成试验系统的所有数据测试,安防监控子系统完成试验系统的安全防护工作,各子系统之间可实现相互通信和数据传输。

3.试验系统硬件设计

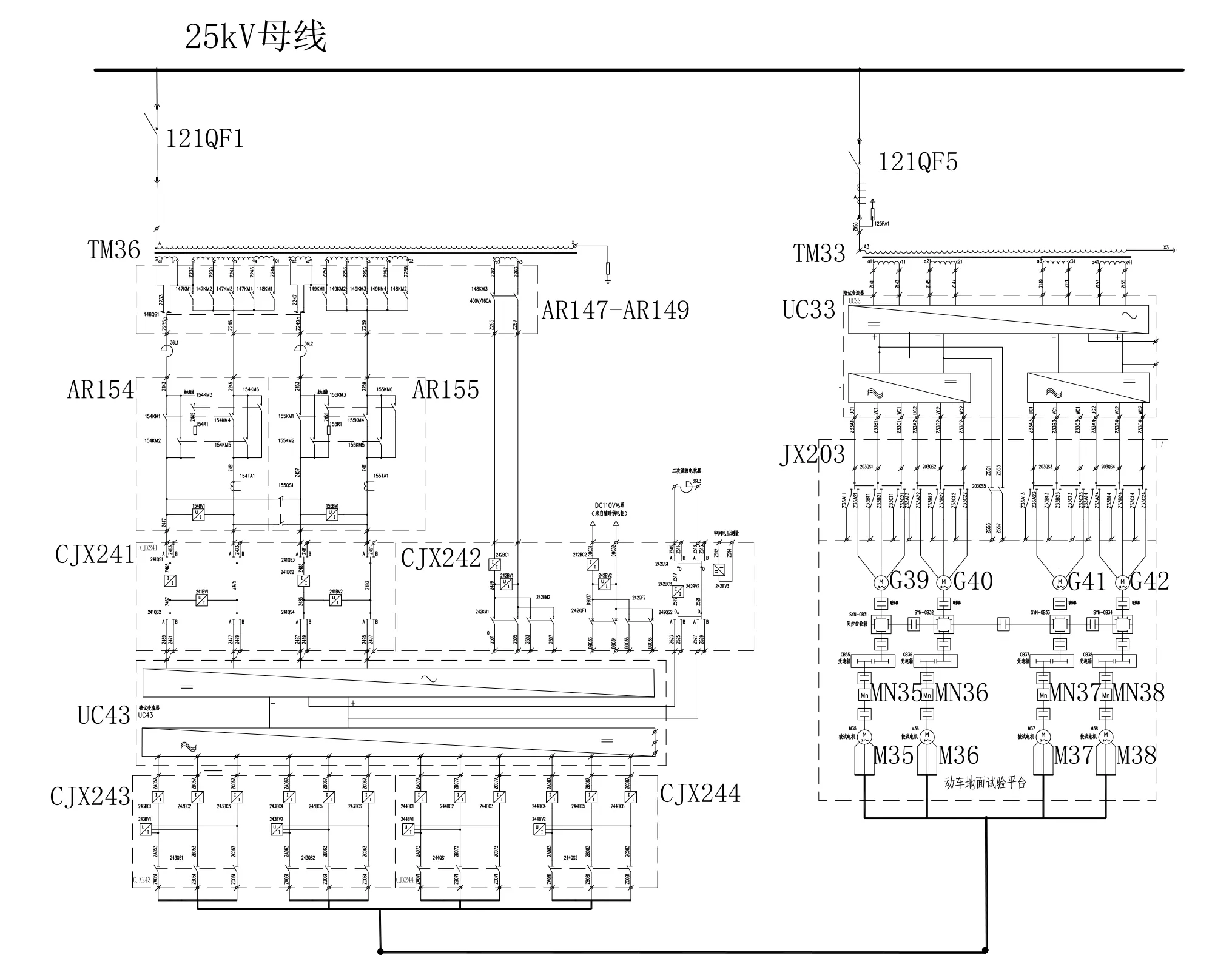

试验系统具体电路原理图如图3所示。

图3 试验系统电路原理图

能量流向如下:

(1)牵引工况(以被试变流器工作模式为准)。牵引工况下[5],系统首先从AC25kV电源母线取出电能,后经断路器121QF1传给陪试牵引变压器TM36,电能由TM36次边经控制柜AR147~AR149和控制柜AR154~AR155传给测量柜CJX241~CJX242,电能通过测量柜CJX241~CJX242再传给被试变流器UC43,被试变流器UC43输出电能经过测量柜CJX243~CJX244使被试电机M35~M38转动,陪试电机将电能转换为机械能,机械能经过机械传动单元(包括转矩转速传感器MN35~MN38、变速箱GB35~GB38和同步齿轮箱SYN-GB31~SYN-GB34)传给陪试电机G39~G42,陪试电机又将机械能转换为电能,此时电能经过接线柜JX203传给陪试变流器UC33,再由陪试变流器UC33将电能传给陪试反馈变压器TM33,最后经断路器125QF1返回AC25kV电源母线[6-7]。

(2)制动工况(以被试变流器工作模式为准)。制动工况下,能量流动方向与牵引工况恰恰相反,具体为:系统首先从AC25kV电源母线取出电能,后经断路器125QF1传给陪试反馈变压器TM33,电能由TM33传给陪试变流器UC33,经UC33处理后由接线柜JX203连接陪试电机G39~G42,带动陪试电机。此时陪试电机将电能转换为机械能,机械能经过机械传动单元(包括同步齿轮箱SYNGB31~SYN-GB34、变速箱GB35~GB38和转矩转速传感器MN35~MN38),传给被试电机M35~M38,被试电机又将机械能转换为电能。此时电能先后经过测量柜CJX243~CJX244传给被试变流器UC43,再由被试变流器UC43经测量柜CJX241~CJX242和控制柜AR147~AR149及控制柜AR154~AR155传给陪试牵引变压器TM36,最后经断路器121QF1返回AC25kV电源母线。

4.试验系统软件部分

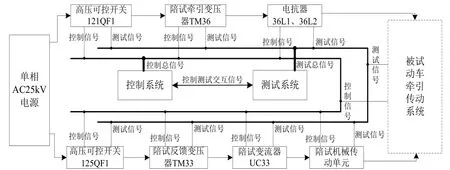

试验系统软件部分体现为控制子系统软件设计和测试子系统软件设计。原理框图如图4所示。

图4 试验系统软件部分原理框图

整个动车牵引传动试验系统软件设计,主要实现高压可控开关125QF1、陪试反馈变压器TM33、陪试变流器UC33、陪试机械传动单元、高压可控开关121QF1、陪试牵引变压器TM36、电抗器36L1、电抗器36L2等组成部分的控制及测试。并实现控制子系统的控制信号和测试子系统的测试数据实时交互,达到试验系统的动态实时要求。

4.1 控制子系统

控制子系统相关联的部分有电源系统、水冷系统、风冷系统、稀油系统、辅助供电系统、机械传动系统、陪试变流器DCU和测试子系统,其软件设计原理框图如图5所示。

图5 控制子系统软件设计原理框图

控制子系统软件设计原理为由PC上位机通过LabVIEW进行控制程序编写,控制程序经工业以太网交换机向S7-400下位机PLC发送控制指令,控制指令经PROFIBUS总线由智能从站或分布式I/O从站对电源系统、水冷系统、风冷系统、稀油系统和辅助供电系统,并机械传动系统采集陪试变流器和温度巡检仪信号作为控制子系统控制参考信号,同时实时的与测试子系统进行数据交互。

4.2 测试子系统

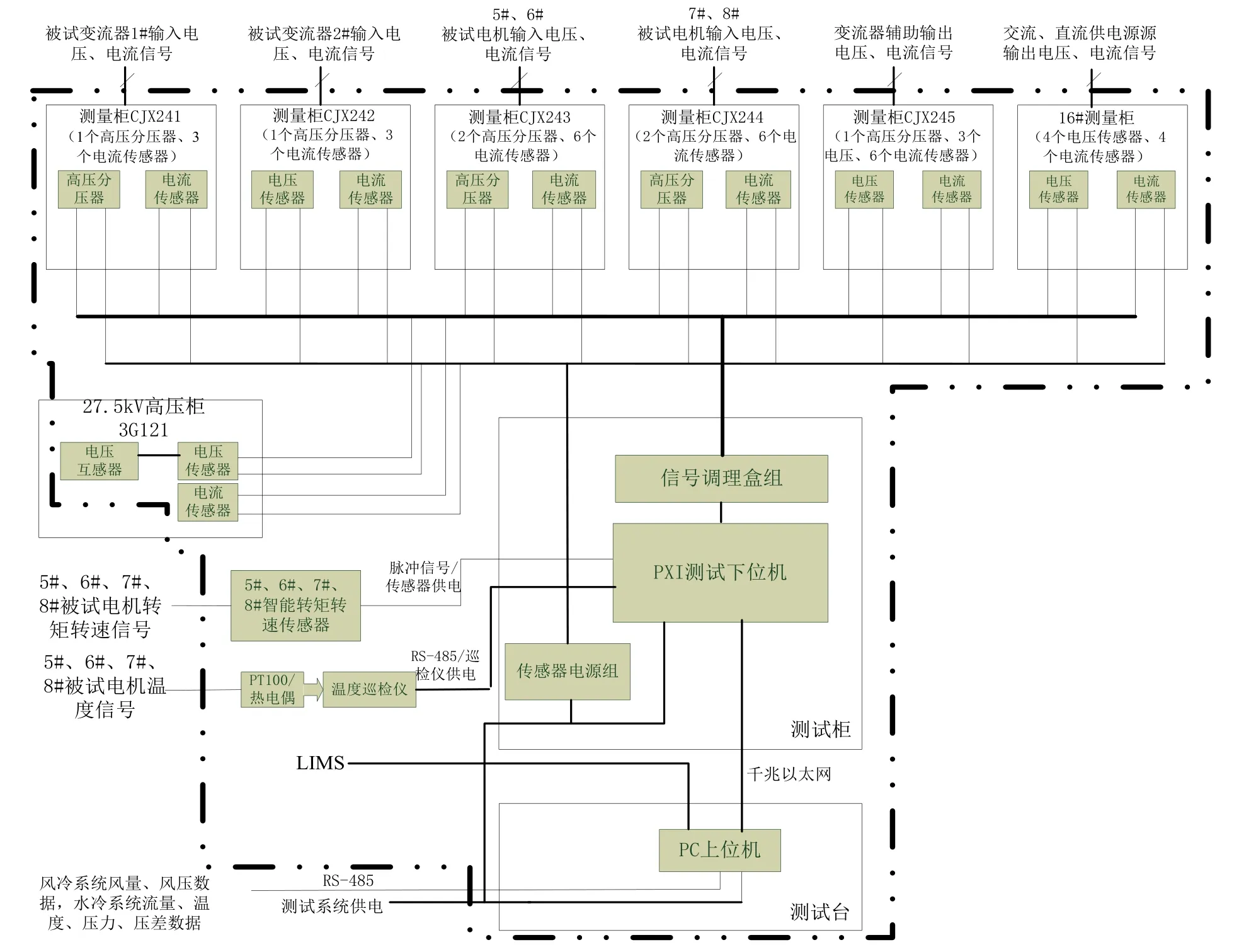

测试子系统软件结构设计原理框图如图6所示,测试子系统完成测量的信号有:变压器TM36(网侧)输入电压、电流信号,被试变流器1#输入电压、电流信号,被试变流器2#输入电压、电流信号,被试电机5#、6#、7#、8#电压、电流信号,变流器辅助输出电压、电流信号,交流、直流供电电源电压、电流信号,被试电机5#、6#、7#、8#转矩、转速信号,被试电机5#、6#、7#、8#温度信号,风冷系统风量、风压信号,水冷系统流量、湿度、压力、压差数据。

图6 测试子系统软件设计原理框图

测试系统采用LabVIEW软件平台和PXI硬件平台构成,实现动车牵引传动系统各中组合试验。

5.性能测试

试验系统以被试品“中国标准动车组牵引传动系统”为被试对象,完成中国标准动车组牵引系统组合试验,完成试验项目有“满档牵引试验”“满档再生制动试验”和“全速度范围扫频试验”。

5.1 满档牵引试验

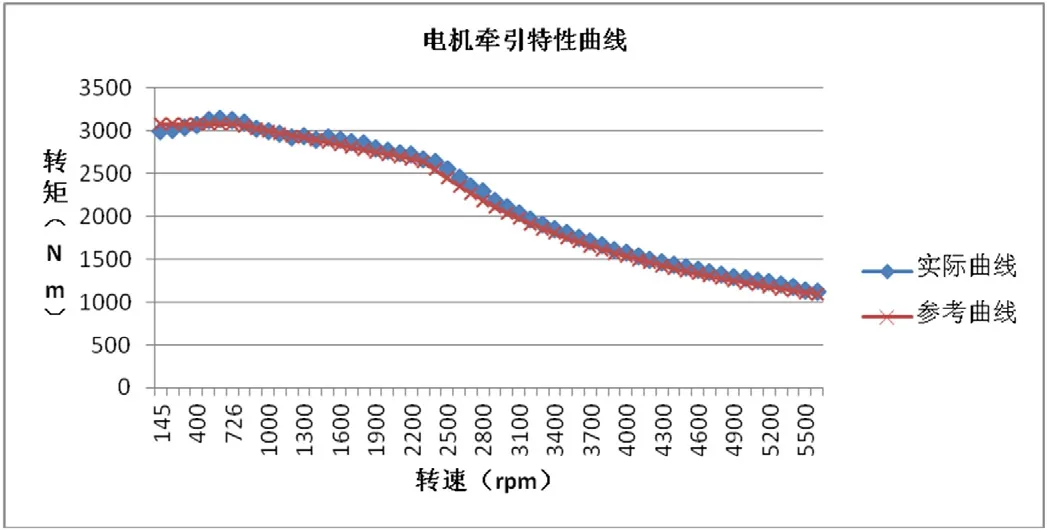

满档牵引试验曲线如图7所示。

图7 满档牵引特性曲线图

5.2 满档再生制动试验

满档再生制动试验曲线如图8所示。

图8 满档再生制动特性曲线图

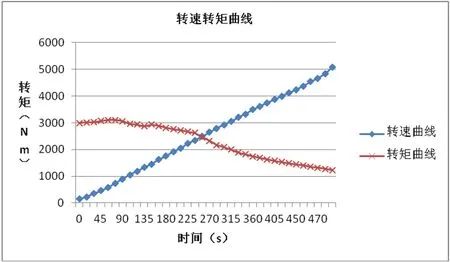

5.3 全速度范围扫频试验

全速度范围扫频试验在8min(480s)内速度上升到350km/h,扫频曲线如图9所示。

图9 全速范围扫频曲线图

6.结语

动车牵引传动试验系统完成后,根据“中国标准动车组组合试验大纲”,以被试品“中国标准动车组牵引传动系统”为被试对象,完成中国标准动车组牵引系统组合试验,试验结果证明试验系统性能可靠,满足设计要求。