汽车前端模块设计研究

庄京彪

三一重机有限公司,江苏昆山 215300

0 引言

前端模块是位于汽车前部并集成了众多零部件的模块化结构,是现今汽车制造技术向模块化、集成化、轻量化方向发展的一个重要研究课题。前端模块包含前端框架及集成其上的各零部件,前端框架作为系统集成平台,将各零部件组合成一个相对独立的模块,然后与白车身连接。前端模块可降低零部件管理物流成本,提高总装配效率,提升车身前脸的匹配精度,通过模块化设计的前端模块还可以满足多个车身平台共用,缩短开发周期,降低开发成本;前端框架以塑料代替钢材可实现前端模块的轻量化,有助于整车油耗的降低。文中详细介绍了前端模块的装配定位及结构设计,可供设计参考。

1 前端模块的构成

前端模块由前端框架和集成于框架上的零部件构成,可集成于前端框架上的零部件有散热器、冷凝器、中冷器、风扇、盖锁、喇叭、大灯、缓冲块、小腿保护支架、防撞梁、传感器、前保险杠等位于发动机舱前端的零部件,这些零部件涉及整车冷却系统、信号照明系统、行人保护、碰撞安全、外观造型、传感器和驾驶辅助系统,图1为某车型的前端模块。

图1 某车型前端模块

前端模块集成度的高低取决于整车造型、布置、安全性能、制造工艺及成本等因素。高集成度的前端模块适用于工艺、布置较为复杂和成本较高的高档车型,图2为宝马Mini高集成度前端模块;造型相对简单、布置方便、工艺简单且成本不高的中低档车型一般采用集成度相对低的前端模块。

图2 宝马Mini高集成度前端模块

前端框架上集成的零部件组装方式分为两种:①厂内分装,前端模块上的零部件在分装线完成组装,再配送至总装线装配至车身上;②供应商分装,总成供货给主机厂。前者需建设分装线,占用总装厂地,但可以节省安装和运输费用,为大多数自主品牌所采用,后者可以减少生产和存储空间,简化了整车厂的生产和管理,有利于提高生产线的灵活度,对供应商的制造和质量控制水平要求较高,合资品牌采用较多。

2 前端模块的装配定位

汽车前脸是整车的视觉重心,前脸各零部件的匹配安装精度对整车的品质有重要影响,前脸的外观匹配主要是控制各零部件配合的间隙面差,包括发动机罩与前格栅、发动机罩与前大灯、前格栅与前大灯、翼子板与前大灯、翼子板与前保险杠、前大灯与前保险杠等的配合间隙面差。

前端框架是汽车前脸诸多零部件的安装支撑平台,汽车前脸的重要外观零部件如前大灯、前格栅、前保险杠都直接或间接地安装在前端框架之上,前端模块在车身上的定位装配精度对整车外观品质至关重要。

前端模块因集成多个零部件,质量和尺寸较大,不便于人工搬运和装配定位,需要借助机械手及工装实现转运和在车身上安装定位,其中工装包含前端模块固定单元和车身固定单元,分别实现前端模块在工装上的定位和工装在车身上的定位。

2.1 前端模块在工装上的定位

机械手抓取放在料架上的前端模块时,将工装上的定位销穿过前端模块上的向基准孔,定位块贴合向基准面,固定夹爪夹紧前端模块,将其固定在工装上。

图3为前端模块在工装上的定位基准示意图。向定位设计有两种方式:①前端框架上一个圆孔和横向长圆孔作为向定位基准,其中圆孔兼作为向定位基准;②前端框架上两个横向长圆孔作为向定位基准,一个纵向长圆孔作为向定位基准。前端模块整体尺寸较大,为了保证向定位稳定,框架上设置4处定位点,向定位基准面位于前端模块下端。向定位策略有两种:①向定位面:定位面选取在前端框架上端,离定位基准面尽可能远,与工装定位块配合限位;②向定位基准孔:基准孔设置在前端框架顶部,为两个横向长圆孔,与工装上的向定位销配合限位,推荐此种定位方式,可简化夹紧机构的设计。

图3 前端模块在工装上的定位

2.2 工装在车身上的定位

工装夹持前端模块,在机械手辅助下将工装定位在车身上,工装上的向定位块先与车身向定位面贴合,同时工装上的两个定位销插入车身定位孔中,定位销与向居中机构相连,确保工装向居中定位在车身上,之后夹爪将工装与车身向定位面夹紧,工装固定在车身上。

图4为工装在车身上的定位基准示意图。工装在车身上有4处向定位面,定位面设置在左右轮罩的加强板上,如图5所示,定位面设置有以下几种方式:

(1)设置在前纵梁上 ,前纵梁上部成形凸台定位面。

(2)设置在与前纵梁焊接的前端板上,前端板上部局部翻边形成定位面。

(3)前端板上设置向定位孔,工装上的向定位销穿过定位孔实现向定位。

图4 工装在车身上的定位

图5 Z3/Z4定位基准

前端板焊接在前纵梁上,再经过前机舱总成焊接,定位孔及定位面易形成累计偏差,定位一致性难以保证。通过调整焊接工序,将前端板调整至前机舱总成后工位焊接,可改善误差累计。对于前端板向定位孔的定位设计,可采用激光切割的方式提升定位精度,在白车身焊接最后工位,使用激光设备切割出定位孔,可保证向定位精度,但需要投入激光及机器人设备,投资成本较高。

工装在车身上向定位依靠左右翼子板上的定位孔,向定位孔对称布置,利用工装上的向居中机构可以将前端模块调整至两个定位孔的正中,也有车型将定位孔布置在前端板上,这种定位方式对车体精度及稳定性要求较高,建议采用翼子板进行对中,可以缩短尺寸链,提高前脸大灯、翼子板、前格栅的匹配精度。

2.3 前端模块与车身的固定

工装完成在车身上的定位后,工装上的前端模块固定单元沿着工装滑槽向向移动,将前端模块移至安装位置。

前端模块与车身的安装接口有以下两种形式:

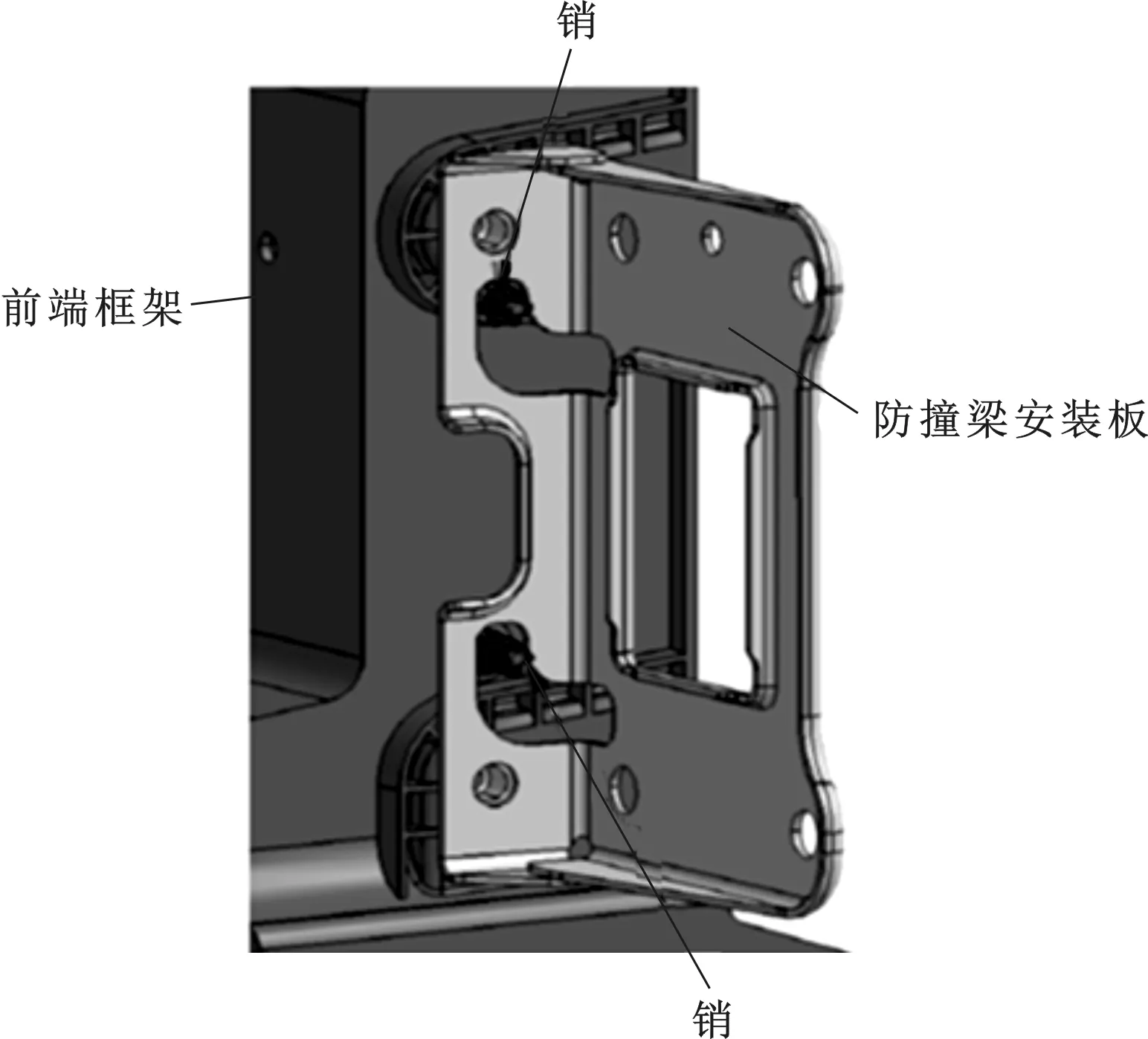

(1)前端框架与防撞梁线下分装,防撞梁安装板侧边伸出翻边并布置安装孔,与前端框架向打紧。分装后的前端模块通过工装定位,防撞梁安装板与车身前纵梁的前端板贴合,左右防撞梁安装板上各4个安装孔,用螺栓向安装固定,如图6所示。

图6 前端框架与防撞梁Y向装配

前端框架与防撞梁向装配有利于避免车身安装面偏差造成的前端模块翻转问题,但分装需要工装定位,增加工装投入成本。通过优化防撞梁安装板设计,增加豁口,在线下将防撞梁预挂至前端框架的销上,前端模块安装时,先紧固防撞梁安装板与前端板安装面,再向紧固前端框架与防撞梁安装板,可省去分装定位工装,同时便于前端模块姿态的调整。

防撞梁预挂示意如图7所示。

图7 防撞梁预挂示意

(2)前端框架与防撞梁线下分装,前端框架定位销定位防撞梁,向打紧。前端框架安装面与前纵梁的前端板贴合后,螺栓紧固,如图8所示。

图8 防撞梁与前端框架X向预装

前段框架与防撞梁向紧固自定位,无须开发定位工装,前端模块装配无须考虑车身及前防撞梁向开口精度,但前端模块与车身向连接,翻转问题难以控制,后期调试周期较长。

3 前端框架结构设计

前端框架是前端模块各零件的支撑和安装平台,需要满足各零部件安装点的强度和刚度要求,同时前端框架也是整车结构和力学性能的重要组成部分,需要满足整车在各种使用工况下的强度和刚度要求。在发动机舱内复杂多变的环境下,前端框架还需满足耐高温,高低温冲击、耐老化等性能指标的要求。

最早的前端框架由钣金件焊接而成,随着塑料材料和工艺的发展,逐渐被塑料和金属复合结构的前端框架取代,塑料具有可热成型复杂结构的特点,可提高前端框架的集成度,金属具有极好的可塑性变形特性和较高的刚度,塑料和金属复合结构的前端框架得到了广泛的应用。随着轻量化需求的日益增加,全塑方案的前端框架应运而生,塑料的密度仅为钢材的1/6,可实现前端框架30%的减重,现今全塑方案的前端框架逐渐成为各大主机厂设计的主流。

常用于前端框架的纤维增强塑料材料有玻纤毡增强热塑型塑料片材(GMT)、长玻璃纤维增强聚丙烯(LFT-PP)、短玻纤增强尼龙(SFT-PA)。GMT材质的前端框架由于需要模压成型,工艺成本和设计自由度方面不及注塑级玻纤增强热塑性塑料,因此LFT-PP和SFT-PA占据了前端框架材料市场的主流。LFT-PP和SFT-PA中玻纤含量的增加有助于材料力学性能的提高,同时也会增加材料成本,比较常用的为玻纤含量30%的LFT-PP和SFT-PA,其材料性能参数见表1。

表1 玻纤含量30%的LFT-PP和SFT-PA性能参数

相较于PP,尼龙的价格高、密度大,通常只用于耐温性较高的场合。

3.1 塑料-金属复合结构的前端框架

前端框架的复合结构可分为两大类:金属嵌入注塑和模塑后组装。

金属嵌入注塑是将成形好的钣金件放入模具后注塑,塑料以加强筋的形式与钣金结合,达到设计所需的强度,图9为薄板冲压形成零件轮廓然后嵌入注塑成型的前端框架。嵌入式注塑成形的前端框架整体性好,刚度高,但钣金件防腐处理困难,注塑模具磨损大,生产成本高,产量达到一定规模时才具有成本优势。

图9 钣金嵌入注塑前端框架

为了增强塑料与钣金的结合强度,钣金嵌件需设置穿孔,以供注塑时塑料贯穿,加强筋与板件的连接边宽度保证10~15 mm,钣金端部覆盖塑料,避免毛刺,提高注塑时材料的流动性,钣金与加强筋的融合结构如图10所示。

图10 钣金与加强筋的融合结构

模塑后组装即前端框架主体结构注塑成形后,组装钣金件。例如,前端框架上的发盖锁安装部位,需要满足向和刚度要求,同时满足抗压和极限拉力测试,对结构的设计强度要求比较高,受可用空间和关联部件结构限制,单纯的注塑结构通常无法满足强度要求,增加钣金结构是优化方法之一。图11为前端框架上发动机罩锁安装点钣金加强结构,加强筋增设圆柱结构并布置安装孔,钣金件通过自攻螺钉与安装孔连接固定。

图11 发动机罩锁安装点钣金加强结构

模塑后组装较嵌入注塑的模具成本低,便于售后维修拆装,具有一定的优势。

3.2 全塑结构的前端框架

无论是塑料-金属复合结构还是全塑结构的前端框架,其设计都以满足各项性能指标、低成本轻质为目标。在前端框架设计过程中,应该充分利用现有空间,优化加强筋布置提升力学性能,尽量避免采用钣金加强。

前端框架主体壁厚一般为3 mm,加强筋设计遵守均匀壁厚原则,厚度一般不超过主壁厚度的50%~70%。为了降低材料的充模阻力,减小应力集中,在壁的交接处及材料厚薄交接处采用圆角过渡。

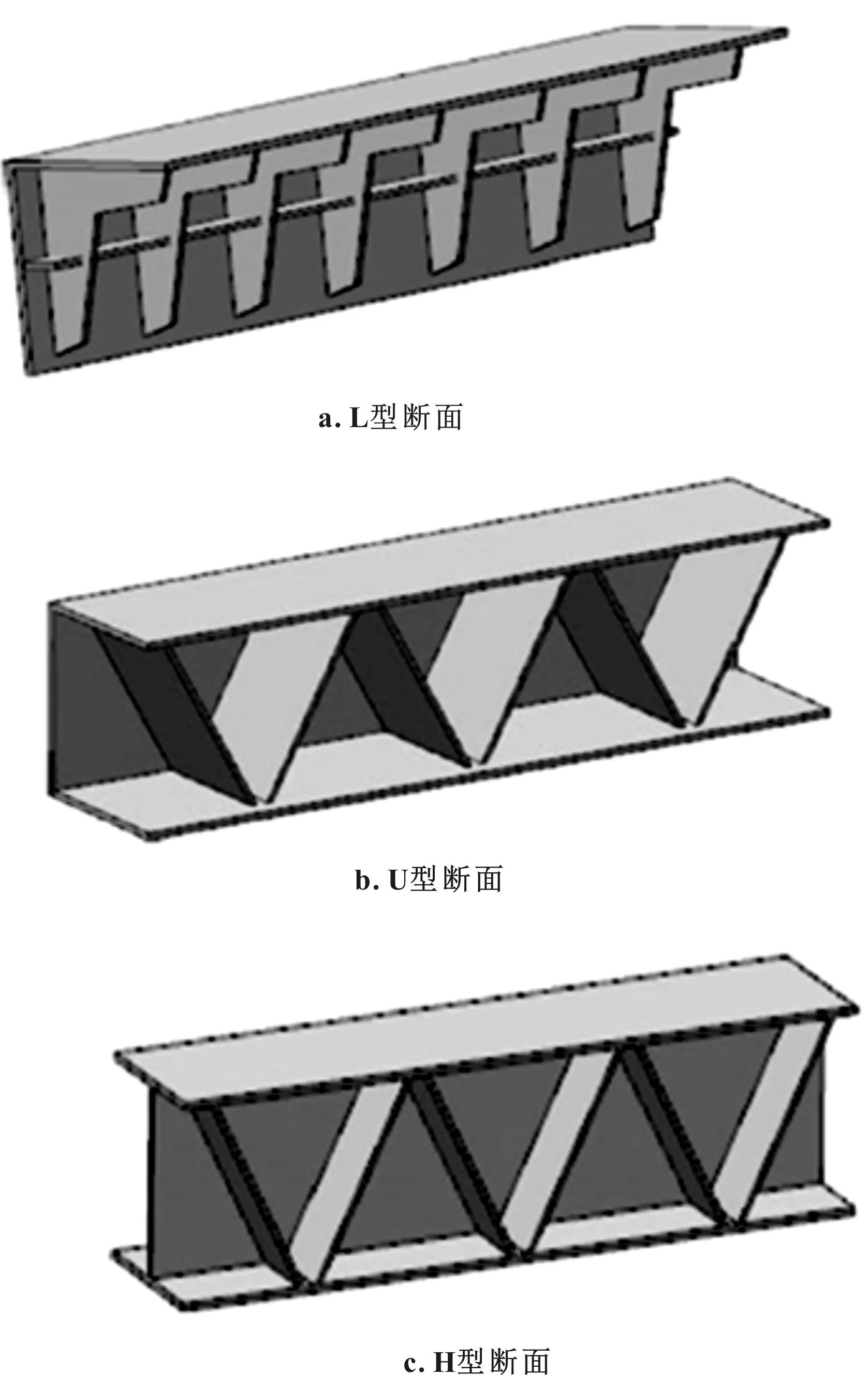

常见的前端框架典型断面有L型、U型、H型3种,如图12所示。

图12 前端框架断面形式

L型断面多用于前端框架上部和两侧,三角形筋可以增加结构的承载能力,增加贯穿于三角形筋的筋可提高抗扭转能力,此断面结构占用的空间较小,适用于设计空间相对不足的区域。U型断面承载能力强,结构强度和刚度较好,需要足够的设计空间,内部增加对角线加强筋可提高断面抗扭转强度。H型断面同U型断面类似,但需要从两侧脱模,且不便于布置安装点,多用于前端框架中的小加强梁。

3.3 前端框架搭载件接口设计

前端框架上的搭载件包含前大灯、发罩锁及拉线、洗涤壶、喇叭、冷却模块(散热器、冷凝器、中冷器、散热风扇)、导风板、小腿保护支架、前格栅、前保等,搭载件的安装点孔位尽量与脱模方向一致,避免侧面开孔,增加抽芯机构,导致模具成本上升。

搭载件通常以螺接方式安装在前端框架上。对于塑料-金属复合结构的前端框架,通常在嵌件钣金或组装钣金上焊接螺母为搭载件提供固定点;对于注塑的前端框架,通常采用嵌件螺母或拉铆螺母为搭载件提供安装点。

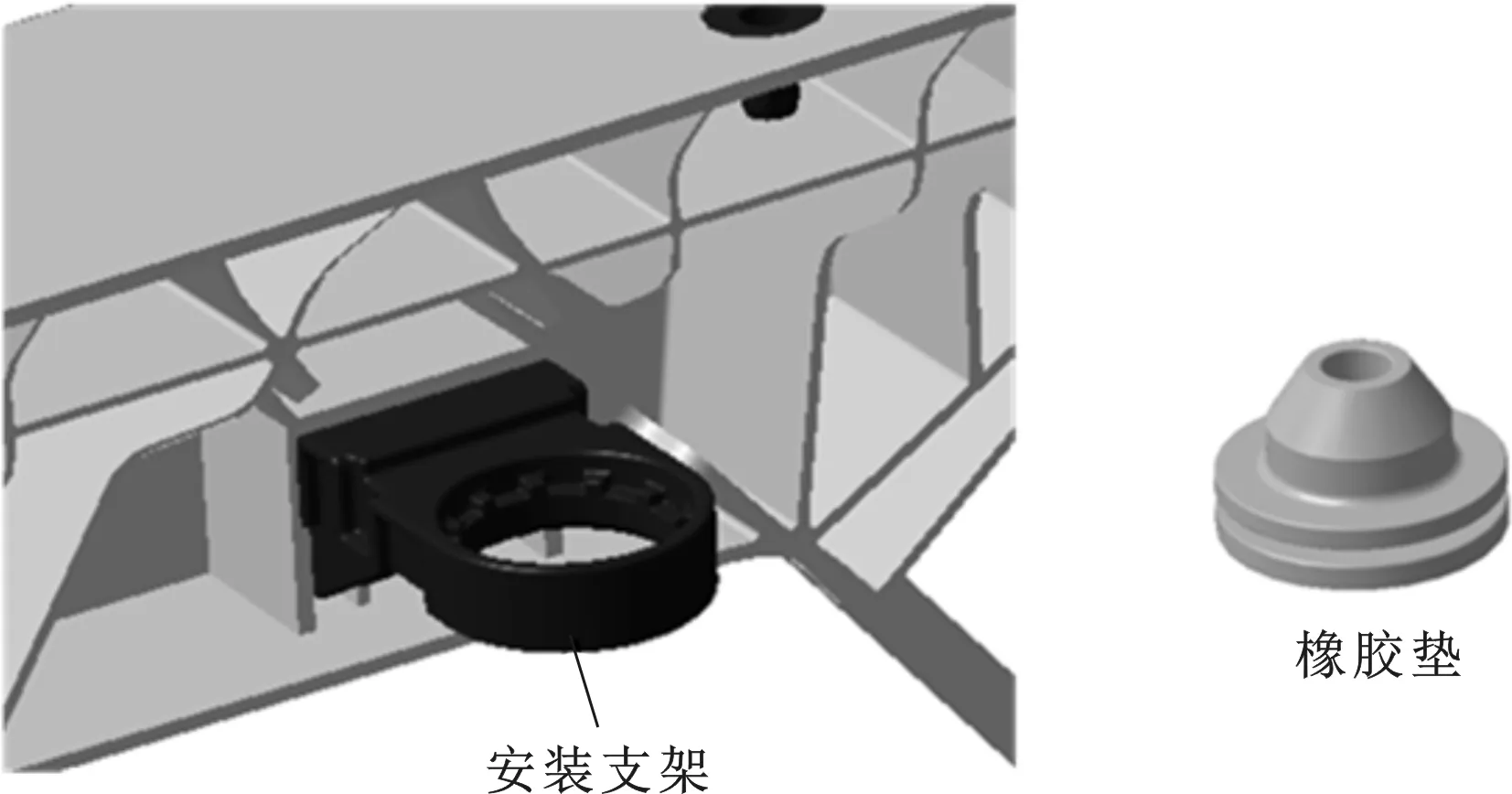

前端框架与搭载件大部分都为刚性连接,螺接或卡扣卡接即可。冷却模块由于质量大且靠近发动机,振动较大,为了减振通常用橡胶垫与前端框架柔性连接,上部和下部各两个安装点。下部安装采用橡胶垫过盈配合卡接在前端框架的孔中,受布置及空间的约束,前端框架上的安装孔有直接布置在框架横梁上的,也有在框架下横梁上伸出支架布置安装孔,如图13所示。下部安装支架既可以在框架上直接注塑成型也可以单独注塑成型再螺接至框架上。

图13 冷却模块下安装结构

冷却模块上部安装主要约束向位移,同时对冷却模块施加-向载荷,使橡胶垫有一定变形量,确保向限位可靠。安装结构可采用螺接在前端框架上的支架固定橡胶垫,也可直接在前端框架上注塑楔形卡槽,橡胶塞卡接在槽内再用螺栓紧固,如图14和图15所示。支架安装由于是悬臂梁结构,不如楔形卡接结构的安装强度高。以上两种安装方式只起限制冷却模块向位移的作用,整个模块的质量全靠下部安装点支撑,对前端框架下部横梁的结构强度和刚度要求比较高,将上部安装点移至前端框架左右两根竖梁上,采用悬挂安装的方式,可降低对前端框架下横梁结构强度和刚度的要求。

图14 支架固定结构

图15 楔形卡槽固定结构

冷却模块的安装很大程度决定了前端框架的结构尺寸,不同平台的冷却模块尺寸可能存在差异,通过合理设计前端框架结构并预留多安装接口(图9),可实现多平台前端框架的通用化,缩短开发周期,减少开发成本。

3.4 前端框架力学性能要求

前端框架既是前端模块零部件的安装平台,同时也是整车的重要结构部件,对车身刚度、行人保护和整车碰撞性能有重要影响,其结构需满足一系列力学性能要求(表2)。

表2 前端框架关键力学性能要求

前端框架的力学性能主要包括发罩锁安装结构的强度刚度、冷却模块和大灯安装点的刚度、振动和机罩盖冲击耐久性、模态等,在满足搭载件安装固定的基础上,其结构的设计优化要以满足力学性能要求为目标,通过有限元分析工具对设计方案进行评估,不断调整优化直到各项性能满足要求。为了避免过度设计造成的结构冗余,导致质量和成本增加,需要对前端框架的结构进行精益化设计,运用拓扑优化技术获得前端框架设计空间内材料的受力路径,通过优化材料的分布,在受力路径上增加加强筋,非受力路径区域弱化结构,实现结构的轻量化设计。

4 结束语

随着汽车制造技术向模块化、集成化和轻量化的发展,前端模块的设计也逐渐向多平台通用化,高集成度和全塑方向发展,前端框架是前端模块设计的核心,是前端模块实现轻量化和通用化的关键,其结构不仅要满足搭载件的布置安装同时也要满足各项力学性能要求,在设计过程中利用有限元分析工具,对结构进行优化可实现精益化设计。文中详细介绍了前端模块的构成及装配定位,对前端框架的结构设计及力学性能要求进行了分析,为前端模块设计提供借鉴和参考。