红砂岩地质隔水喷锚施工技术

魏伟 朱宗义

关键词:红砂岩地质;富含地下水;隔水;喷锚支护

中图分类号:TU990.3 文献标志码:A

0引言

随着城市建设的推进,城市发展的空间逐步转向地下,而喷锚施工技术因其工艺简单,与其它支护形式的组合较为灵活,且造价低廉,被广泛应用于各类深、浅基坑支护施工中。由于兰州地区普遍存在着富含地下水的红砂岩地质如图1所示,使喷锚支护施工非常困难。且如果砂岩层支护不够及时、效果不够良好,极易导致基坑涌砂、坍塌事故的发生。因此,采用隔水喷锚施工技术来解决红砂岩地质的喷锚支护施工难题及其必要。下面便结合兰州灯泡厂棚户区改造项目基坑支护及降水工程对该施工技术展开具体的介绍、分析。

1工程概况

本工程地层及其特征从上到下分别为:(1)杂填土,厚度0.50~3.90m;(2)粉土,厚度1.00~5.00m;(3)细砂,厚度0.60~2.50m;(4)卵石,厚度3.50~8.30m;(5)强风化砂岩,厚度4.60~6.30m,桔红色,层状构造,钙泥质胶结,岩心遇水或暴露在地表较易风化。(6)中风化砂岩,揭露厚度8.40~17.10m,桔红色,层状构造,钙泥质胶结,该地层遇水或暴露较易风化。本工程主要地层土性参数见表1所列。本工程水位埋深1.2~4.62m,主要含水层为卵石层和强分化砂岩层。该基坑开挖深度为16.1~16.8m,基坑施工至砂岩层时,由于砂岩的特性与地下水的影响,导致喷锚支护施工无法正常实施,从而采用了隔水喷锚施工技术,及时保证了基坑安全。

2隔水喷锚施工技术原理

要有针对性的解决富含地下水的红砂岩地质的喷锚支护问题,首先必须清晰了解红砂岩地质的特征及为喷锚支护带来的难点。红砂岩地质具有裂隙水丰富、风化严重、胶结程度弱、水理性质差,在干湿循环作用下极易崩解、软化、膨胀,承载力、粘聚力快速下降的特性。且实践表明,通过管井降水措施对基坑周围地下水位进行降排,水位只能降低至卵石層与砂岩层交接部位,剩余无法实现降排的地下水大多来自卵石层与砂岩层的交接部位,少量来自红砂岩本身的裂隙水,且这两部分地下水在地层开挖后渗流持续时间较长。另外,由于地层的高低起伏等原因渗漏点杂乱无章,即便采用引流措施效果也是微乎其微。地下水造成喷锚支护混凝土面层无法施工,且如果砂岩层支护不够及时、效果不够良好,极易导致基坑涌砂、坍塌事故发生。因此,对富含地下水的红砂岩进行喷锚支护,其关键在于隔水后及时支护。

隔水喷锚施工技术就是为了及时解决喷锚施工工艺在富含地下水的红砂岩地质层的施工而改进的技术,在土方开挖至卵石层与红砂岩层交接部位时,便开始实施。通过对两层交接部位及砂岩表面采取隔水措施,保证外部喷锚支护在干作业环境下施工。并在隔水层外侧人为增设喷锚施工基层的方式,实现在砂岩层表面存在地下水的情况下的喷锚支护。其对砂岩层的支护,一方面体现在形成了完整的支护体系,从设计意图保障基坑侧壁安全;另一方面体现在对砂岩层的及时封闭,保留了原砂岩层本身高稳定、承载力的特征,从而保障基坑侧壁的稳定性。

3隔水喷锚施工方法

隔水喷锚施工技术工艺流程如下:施工准备→岩层表面开挖、修整→钢筋骨架加工→桩身植筋→钢筋骨架、塑料布、草帘安装→钢筋网片绑扎→喷射混凝土面层→排水沟、集水井施工。隔水喷锚施工工艺剖面示意如图2所示。

3.1施工准备

(1)待上层喷锚面层施工完成满7d,方可进行下层红砂岩地质层喷锚支护工作面的土方开挖。土方开挖应竖向分层、水平分段,每层开挖厚度不得超过2m,分段长度不宜超过20m。机械开挖桩间土应与桩表齐平即可,避免开挖过深扰动砂岩层。

(2)喷锚支护工作面开挖后应及时延基坑侧壁开挖临时排水沟及集水井,将渗漏地下水有组织收集,并经三级沉淀后排入市政管网,以防地下水浸泡基坑,影响施工。

(3)施工前按照劳动力需求计划及设备需求计划合理安排各工序施工人员及设备投入。提前组织塑料布、草帘、钢材、水泥、砂、石等材料的进场。

3.2岩层表面开挖、修整

(1)为避免机械开挖扰动砂岩层,且防止待支护砂岩长时间暴露在外界环境中,砂岩层表面预留300mm采取人工进行开挖、修整。

(2)由于卵石层与砂岩层交接部位地下水渗漏量较大,修整时,可在交接部位下方砂岩层表面剔凿漏斗状引流槽,以减少渗漏水对整个砂岩表面的冲刷作用。

(3)修整后桩间土应较桩表深300mm。同时,桩表不得残留泥土、砂石等。桩间土修整后应平整,有利于塑料布、草帘、钢筋骨架紧密贴合砂岩表面,岩层表面的开挖、修整应按临时排水沟中水流的流向依次施工,以防止落土封堵临时排水沟,造成水流不畅。

3.3钢筋骨架加工

骨架钢筋选用C16钢筋,垂直支护桩方向自上而下每间隔500mm布置水平钢筋骨架一根,水平钢筋下料时应考虑焊点距离植筋基材混凝土表面大于15d(d为钢筋直径)。平行支护桩方向设置2根通长钢筋骨架,水平间距与水平钢筋骨架长度相同。加工好的钢筋骨架,在桩身植筋前预先放置于植筋钢筋与岩层表面之间,待植筋完成并达到设计强度后便可安装钢筋骨架。

3.4桩身植筋

(1)植筋孔位布置在距离岩层表面约50mm的两侧桩身上,应能保证草帘与塑料布安装后可紧贴岩层表面。从上层喷锚支护面层底部开始依次向下,每隔500mm间距水平布置孔位一对。

(2)钻孔时,钻头尽量与岩层表面保持平行。钻孔后,应立即洗孔清孔植筋,若不能及时植筋,及时防护孔口,防止建筑垃圾落入,影响植筋效果。

(3)为能提高隔水喷锚施工的施工效率,应尽量选用固化时间短的植筋胶。植筋的钢筋选用C16钢筋,钢筋下料长度应考虑焊点距离植筋基材混凝土表面距离及钢筋搭接焊长度。

3.5钢筋骨架、塑料布、草帘安装

(1)钢筋骨架采用焊接的方式連接,单面焊接长度不小于10d(d为钢筋直径)。采用降温措施以防止焊接热量把混凝土烧炸。焊接所采用的焊条满足相关要求。

(2)选用的草帘厚度不宜小于40mm,草帘采用扎丝固定在钢筋骨架内侧,钢筋骨架与草帘共同将塑料布压紧贴在砂岩面层上。由于塑料布与草帘均为易燃物,安装需待焊缝温度降至常温后再进行。

3.6钢筋网片绑扎

钢筋网片采用A6钢筋,横纵间距200mm×200mm均匀绑扎在钢筋骨架外侧,若钢筋长度不足需要搭接时,绑扎搭接长度不小于35d(d为钢筋直径)。钢筋网与钢筋骨架的绑扎应确保绑扎到位,相邻绑扎点的铁丝扣要成八字形,并应绑扎牢固,防止喷射混凝土时松动位移。

3.7喷射混凝土面层

(1)混凝土面层采用C20混凝土,喷射厚度不小于80mm。混凝土厚度可采用在支护桩侧壁标记的方式进行控制,不得在待支护面上打入短钢筋标志作为混凝土厚度的控制措施,以免扎破塑料布而造成隔水失效。

(2)面层喷浆时,由底部逐渐向上部喷射,分层喷射,确保厚度及表面平整。喷嘴与喷射面尽量保持垂直,以减少回弹,确保喷射混凝土的质量。待支护面与桩、上层喷锚面层的结合部位应妥善喷射,不能存在漏喷部位。

(3)喷射混凝土终凝2h后喷水养护,养护时间根据气温确定,一般不小于7d。

3.8排水沟、集水井施工

(1)喷锚支护施工至基底设计标高后,应立即延基坑底部进行正式排水沟与集水井的施工,将渗漏地下水有组织收集,并经三级沉淀后排入市政管网。

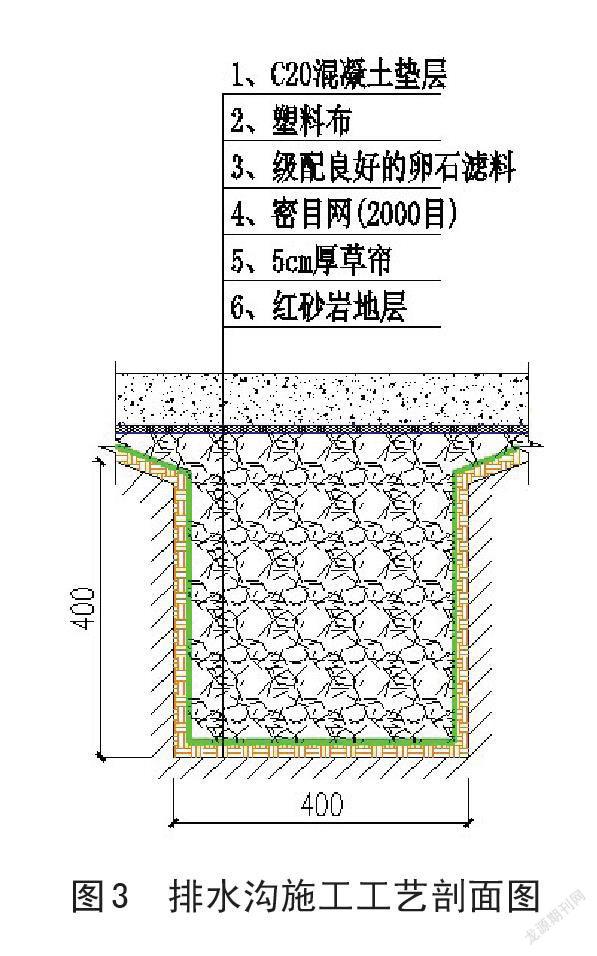

(2)由于砂岩层裂隙水丰富,采用的砌体形式的排水沟可能造成地下水向坑内四散外渗,这里采用一种专门用于红砂岩层的具有隔水、排水功能的排水沟做法如图3所示,在满足红砂岩层隔、排水的同时,可增加排水沟上部空间的利用率。具体做法如下:开挖400mm×400mm排水沟,排水沟立面及底面铺设5cm厚草帘,草帘上铺设一层2000目密目网,然后填充级配良好的卵石滤料,卵石粒径为20~40mm。滤料填满平整后上面铺设一层塑料布,塑料布上浇筑10cm厚的C20混凝土垫层。

4施工效果检查

通过对原材料、混凝土配合比及各工序施工质量的层层把关,混凝土面层喷射完成28d后对留置的混凝土试块及钻芯取样样品进行检测,混凝土强度、厚度符合相关规范、标准的要求。

本工程红砂岩地质喷锚支护施工于2019年5月开始,于2020年年底已全部完成。截至2021年5月,部分红砂岩地质喷锚支护已完成约两年(该基坑支护结构设计有效期为1年)。经现场检查,喷锚支护面层无裂缝、脱落、坍塌等现象。施工期间经监测组对该基坑的监测数据显示,基坑顶部水平位移最大累计值12mm,竖向位移最大累计值9mm,监测结果均在报警值范围以内,符合设计及规范要求,基坑处于安全稳定状态。

5隔水喷锚施工优缺点

从隔水喷锚施工技术在兰州灯泡厂棚户区改造项目基坑支护工程的实际运用中可以看出,其在施工中的优点在于:(1)该技术仅在原喷锚支护施工工艺的基础增加了隔水层及再造喷锚基层,便实现了喷锚支护在富含地下水的红砂岩地质层的喷锚支护施工的可行性,施工工艺较为简单,操作相对快捷;(2)因钢筋骨架与支护桩的连接点较多,加强了隔水喷锚支护与支护桩的支护整体性,使喷锚支护更加可靠安全;(3)人为增加的草帘喷锚基层相对修整后的岩层表面更加平整,有利于喷锚面层整体厚度的控制,可有效节约砂石、水泥材料。但是,隔水喷锚施工也有其缺点:(1)隔水喷锚对红纱岩地质的地下水仅起到隔水效果,久而久之会对完成喷锚支护的岩层表面形成冲刷作用,且每层土方开挖时必须延支护桩底部开挖临时排水沟以收集渗漏水,增加了土方开挖成本;(2)由于红砂岩地质裸露后易崩解、软化,红砂岩地层开挖后隔水喷锚施工应及时,导致分段开挖长度短,支护施工人员需求量严格;(3)隔水喷锚面层需紧贴红砂岩表面,隔水层与喷锚基层不易安装。

6结束语

从以上隔水喷锚施工技术的实施效果可以看出,隔水喷锚施工技术对红砂岩地质的支护效果比较明显,可有效解决喷锚支护施工在红砂岩地质运用的不足。且其构造简单、施工快捷、建设成本低,是红砂岩地质基坑支护的低廉高效的施工方法,具有很好的推广意义。