高压蒸汽温度测点管座气流冲刷模拟分析

吕玉坤,杨帆,卢权

(1.华北电力大学动力工程系,河北 保定 071003;2.国华三河发电有限责任公司,河北 三河 065201)

燃煤电厂热力设备及多数零部件长期工作于高温、高压环境中,并经受来自蒸汽、烟气等流体介质的冲刷和磨损,其金属强度会逐渐降低,致使设备性能和使用寿命受到影响,威胁机组的安全稳定运行[1]。

锅炉受热面作为热量传递的重要载体,时常出现由于高温腐蚀或颗粒冲蚀所导致的爆管泄漏事故[2]。葛闯等[3]利用数值模拟探究了煤粉及飞灰颗粒对分隔屏过热器的磨损特性,发现弯管处的磨损速率远高于直管。赵宪萍等[4]对主要应用于省煤器的20 号碳钢进行了常温态和热态条件下的冲蚀磨损试验,分析了不同飞灰颗粒粒径对材料磨损的影响。

对于燃煤电厂中冲蚀磨损现象的研究还集中于其他关键设备及其零部件。Cao Lihua等[5]模拟发现汽轮机调节级叶片的磨损会影响级内气流运动并导致级效率下降。叶学民等[6]以某单级轴流风机为对象,模拟探究了不同动叶安装角下的颗粒运动特征及其对叶片磨损的影响。

布置于压力管道上的温度测点在为电厂安全可靠运行提供保护的同时,也带来了许多安全隐患。温度计通常通过管座连接于主管道以探测管道内部介质温度。然而,目前国内外对于管座内壁磨损致泄漏的研究较少。本文以某300 MW 机组主蒸汽温度测点管座为研究对象,应用雷诺时均法模拟其内部流动特征,探究管座内壁磨损原因,并提出针对性的改造方案。

1 数值模拟

1.1 研究对象

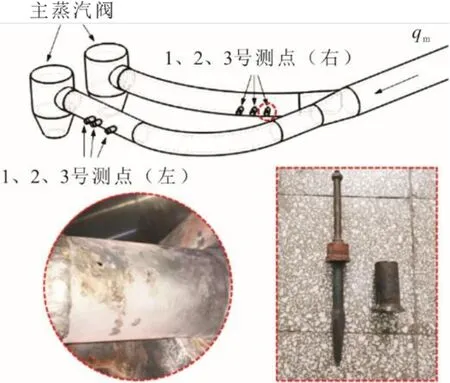

2020 年初,某电厂300 MW 机组以80%负荷运行时,主蒸汽温度测点管座发生穿孔泄漏故障。该机组主蒸汽通过斜向三通结构分别由左、右两侧管道进入高压缸主汽阀,泄漏测点为位于右侧主蒸汽分支管道上游的3 号测点。由宏观检查发现:漏点位于管座上端部,距离焊缝约30 mm 处;泄漏圆孔直径约为5 mm,其周围管壁已明显减薄;管座上端部的内壁面磨损最为严重,圆周方向的气流冲刷和磨损痕迹明显。主蒸汽管道布置及泄漏测点位置如图1 所示,其主蒸汽压力测点位于右侧3 号温度测点上游约200 mm 处。该机组不同负荷下主蒸汽参数见表1。

图1 机组主蒸汽管道布置Fig.1 Arrangement of pipelines for the unit main steam

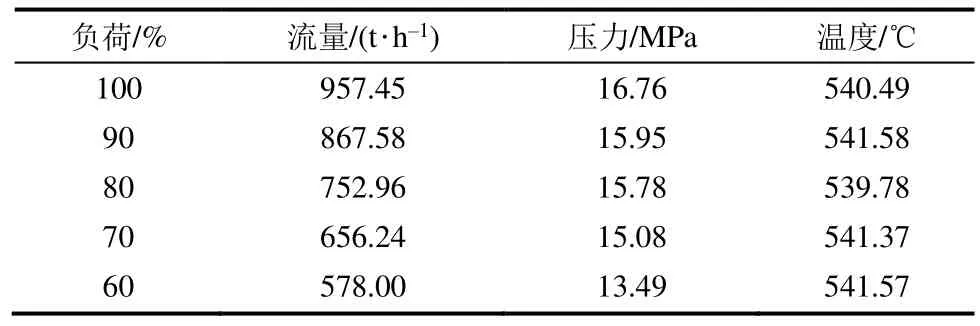

表1 不同负荷下主蒸汽参数Tab.1 The main steam parameters at different loads

主蒸汽温度测点通常由热电偶及热电偶保护套管组成,套管上端的管帽与管座焊接固定,下端独特的三棱锥型感应体(下称棱锥体)则与位于主蒸汽管道上的安装圆孔(直径38 mm)通过线接触配合,以确保其伸入管道内探测介质温度时不发生晃动。热电偶温度计安装示意如图2 所示。

图2 热电偶温度计安装示意(mm)Fig.2 The installation schematic diagram of thermocouple thermometer (mm)

1.2 控制方程

直角坐标系下,不可压缩流体的时均控制方程可表示为:

式中:ρ为流体密度,kg/m3;η为流体动力黏度,Pa‧s。

主蒸汽在弯曲管道中会形成垂直于主流方向的二次流,故选取realizabilityk-ε湍流模型,以计算由脉动所造成的湍流应力[7-8]。

采用realizabilityk-ε模型时,湍流黏性系数可表示为:

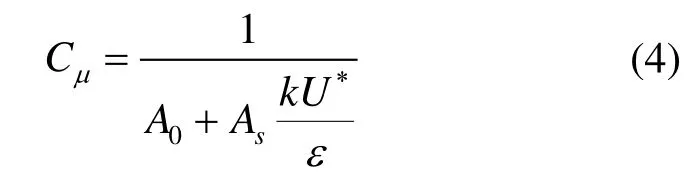

其中,系数Cμ[9]由下式计算:

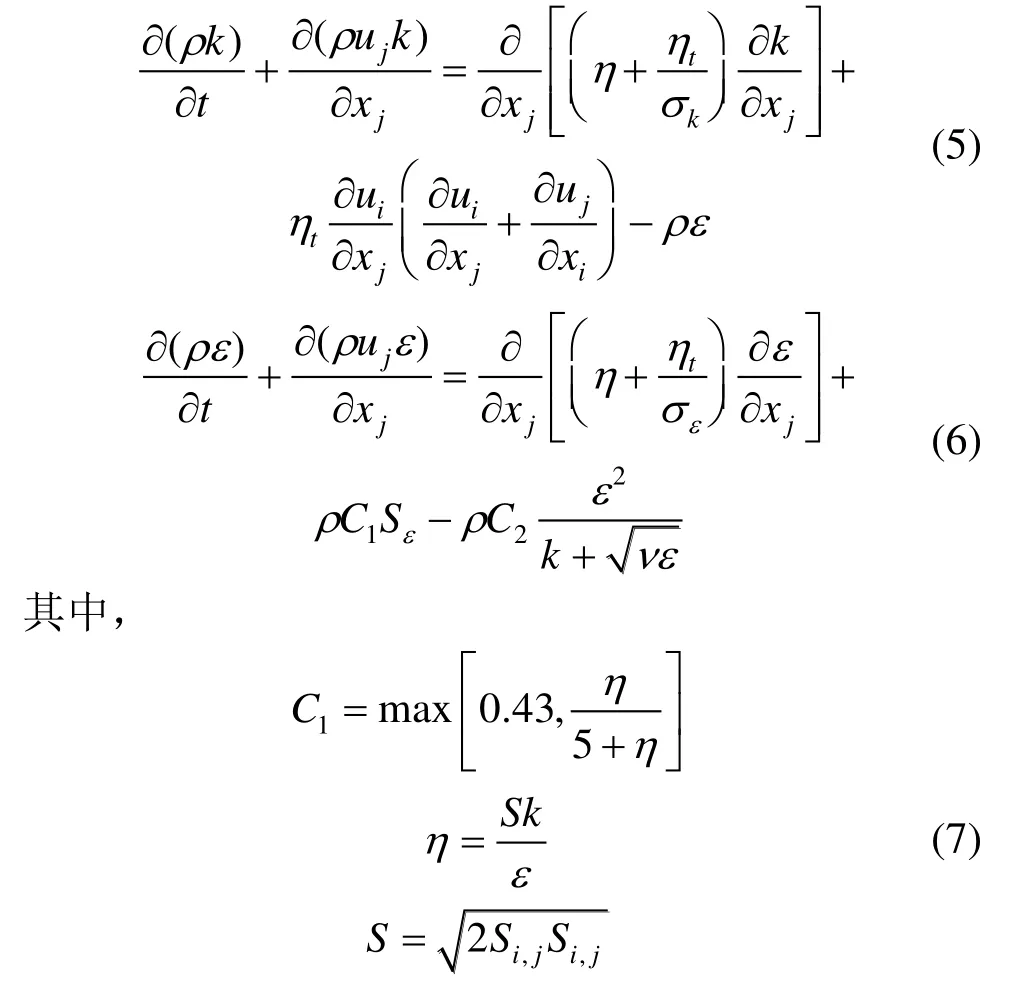

湍动能和耗散率输运方程形式如下:

式中:C2=1.9;σk=1.0;σε=1.2。

1.3 单值性条件设置及合理性验证

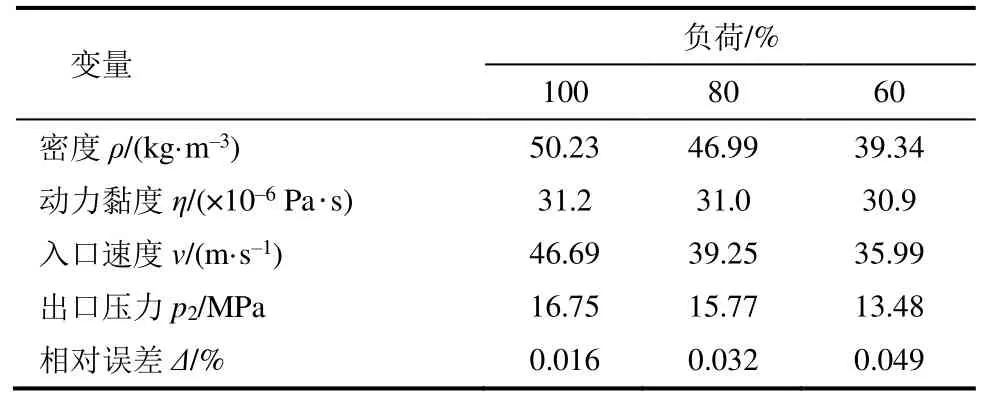

本文拟分析100%、80%和60% 3 种负荷工况下管座内部的流动特征。模型边界选为速度入口、压力出口,模拟单值性条件设置见表2。其中,假设左、右两侧主蒸汽管道出口压力相等,并给定主蒸汽压力测点位置处至右侧管道出口之间的压损为0.01 MPa。由表2 可知,3 种负荷下主蒸汽压力测点位置处压力计算值p'与实测值p之间的相对误差Δ皆低于0.050%,满足工程误差要求。相对误差Δ计算式如下:

表2 不同负荷下模拟单值性条件Tab.2 The simulated single-value conditions at different loads

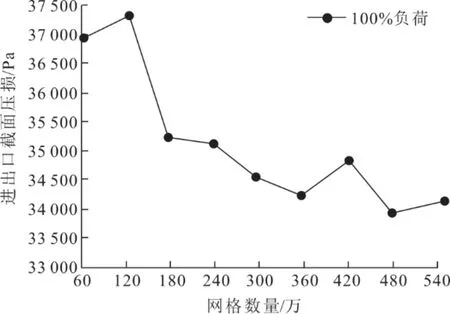

以100%负荷下入口与右侧主蒸汽管道出口截面之间的压损为衡量指标,进行网格无关性验证,网格无关性验证结果如图3 所示。由图3 可见,在100%负荷下,网格数量超过300 万后压损变化幅度较小,故综合考虑确定计算所用网格数量为357 万。

图3 网格无关性验证Fig.3 The grid independence verification

2 管座内流域整体流动特征

2.1 数据处理方法

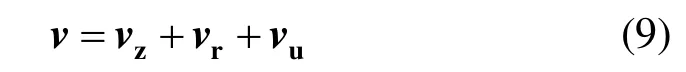

为便于对流域整体流动特征进行分析,管座内三维流场空间中任意一点的气流速度可表示为:

式中:vz、vr、vu分别为气流轴向、径向和周向速度。

定义气流螺旋偏角θ为:

气流在管座内部以轴向和周向运动为主,在忽略径向速度的前提下,螺旋偏角θ可以表示三维流场空间某一点速度与流域中以轴向为法线方向的平面(下称流域平面)之间的夹角。

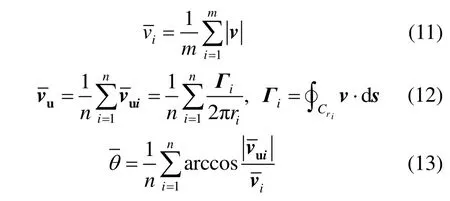

图4 给出了管座流域平面划分示意。为研究管座近壁区流动特征,统计各流域平面不同圆周半径(r1=23 mm,r5=19 mm,径向步长Δr=1 mm)上的气流运动参数。其中,引入近壁区周向速度和近壁区螺旋偏角θ:

图4 管座内流域平面划分示意Fig.4 Schematic diagram of division of fluid domain planes inside branch tube socket

图5 为棱锥体安装角α定义示意。棱锥体与安装圆孔通过线接触配合时产生3 个间隙口,致使管道内主蒸汽经由此进出管座。主蒸汽流向与保护套管棱锥体表面的夹角α称为棱锥体安装角。

图5 棱锥体安装角α 定义示意(mm)Fig.5 Schematic diagram of definition for pyramid installation angle α (mm)

2.2 管座内流域整体流动特征影响因素对比分析

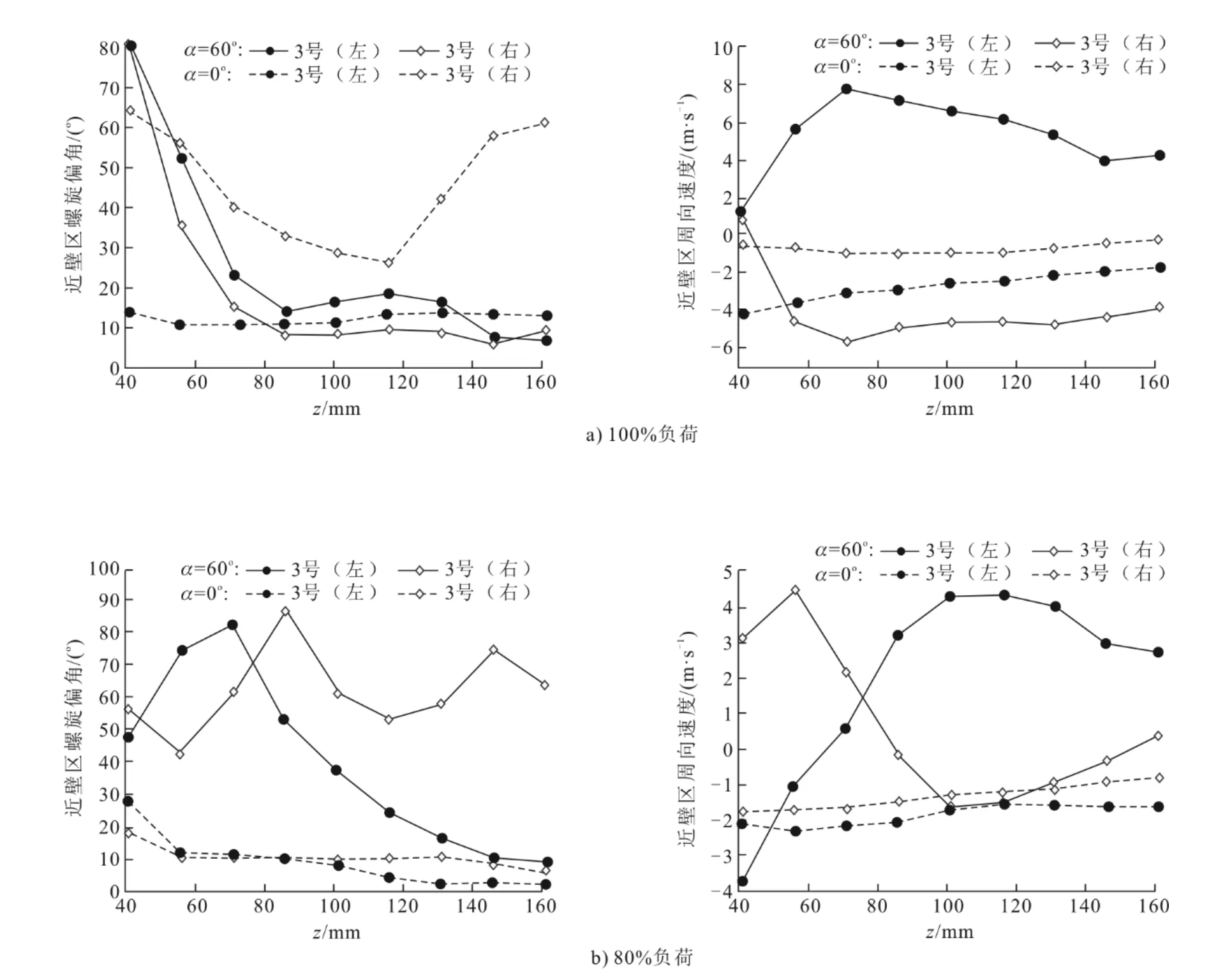

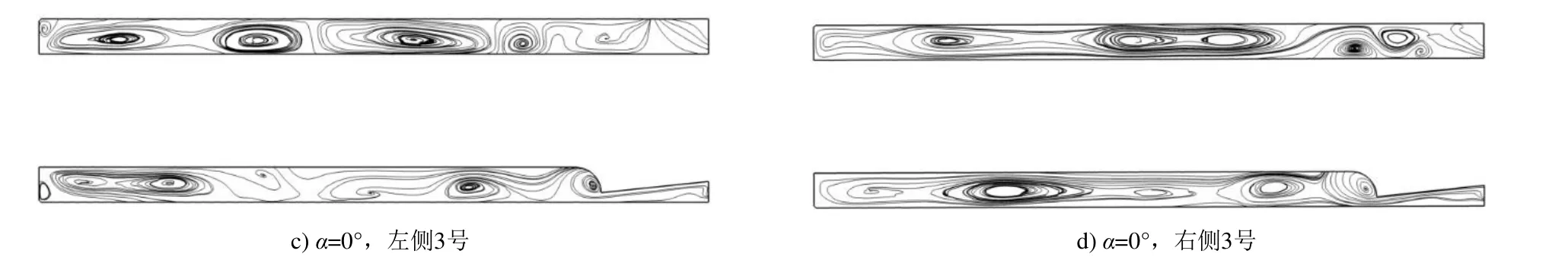

图6 示出了左、右两侧3 号温度测点管座内部气流运动参数沿z轴的分布。通常而言,从下端面(z=0)进入的主蒸汽主要在管座内形成螺旋运动,并以较高频率(7~40 Hz)冲刷其内壁面。并且,管座内部气流流动特征受棱锥体安装角、弯管二次流和机组负荷等因素的影响。

图6 机组各负荷下不同温度测点管座内部流场特性分布Fig.6 The distribution of flow field characteristics inside tube sockets for different thermometers at different unit loads

2.2.1 棱锥体安装角对流域整体流动特征的影响

以布置于左侧直管道上的3 号温度测点为对象,分析棱锥体安装角对其管座内部流动特征的影响。

由图6a)可知,当棱锥体安装角α=60°时(即平面迎流方式),气流在向上端面运动的过程中近壁区螺旋偏角从80°降低至10°左右,周向运动在中上区域逐渐占据主导,其近壁区周向速度约为4~7 m/s。这是由于流域上端面封闭,主蒸汽的持续涌入导致管座内部形成由下端面至上端面的逆压梯度区所致。气流在克服逆压梯度向上端面运动的过程中,轴向速度分量逐渐衰减,最终形成以周向为主的绕z轴环形流动。而当棱锥体安装角α=0°时(即锥面迎流方式),管座近壁区螺旋偏角约为15°,且沿轴向(z轴)变化较小。

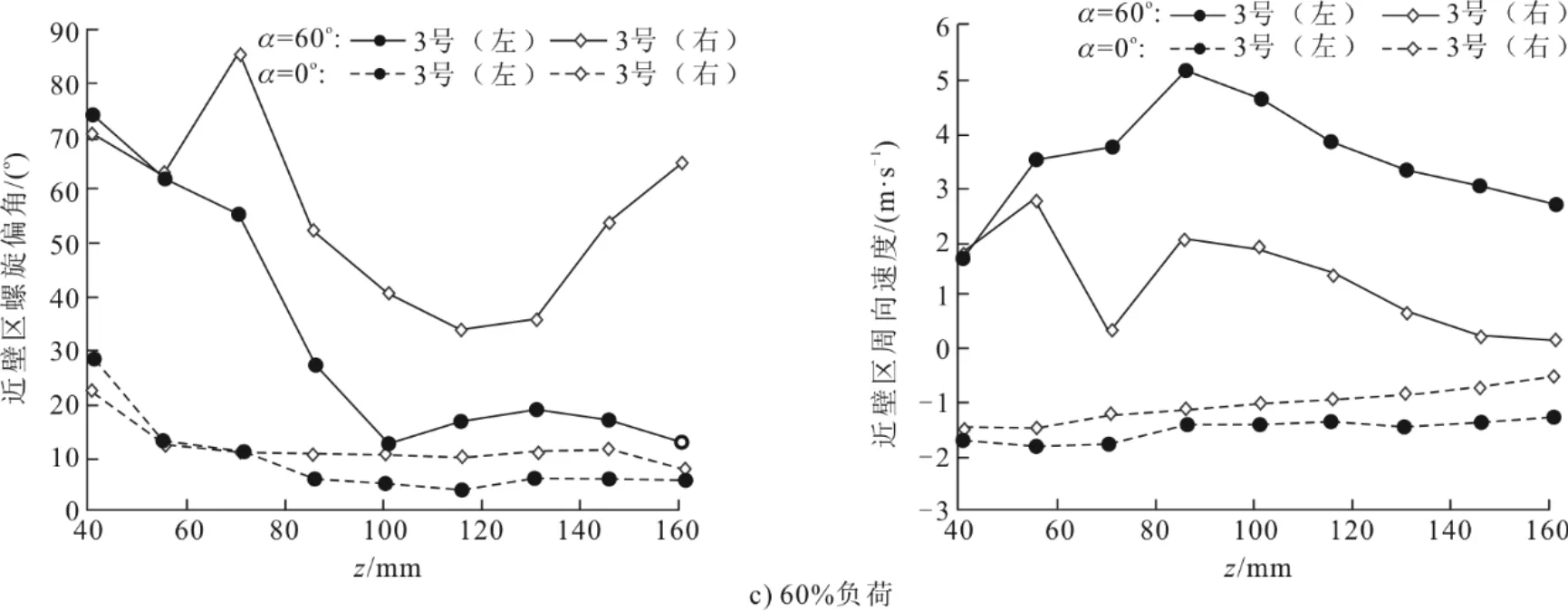

造成上述差异的原因在于棱锥体安装角α影响管道内主蒸汽通过间隙口进入管座的方式。图7 为80%负荷下安装角对间隙口处流动的影响。由图7可见:当棱锥体安装角α=60°时,主蒸汽可直接由某一间隙口沿轴向冲入管座,导致其内部气流速度水平较高、螺旋偏角较大;当棱锥体安装角α=0°时,主蒸汽主要由两侧的间隙口斜向进入管座,并驱动其内部流体形成绕z轴的环形流动。需要特别指出的是,中上区域(100~171 mm)内气流的低螺旋偏角运动轨迹与管座解体后所观察到的其内壁的磨损痕迹较为吻合。

图7 80%负荷下安装角对间隙口处流动的影响Fig.7 Influence of installation angle on flow at gaps at 80% load

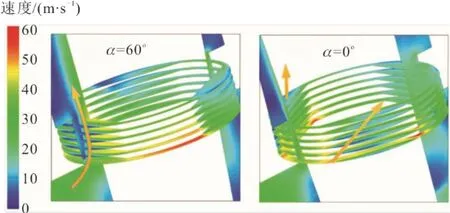

2.2.2 弯管内二次流对流域整体流动特征的影响

弯管内二次流分布如图8 所示。由图8 可见:流体流过弯曲管道时受离心惯性力影响,外侧(B处)压强升高,内侧(B′)压强降低,促使流体沿壁面自外侧向内侧流动;同时,由于连续性及离心惯性作用,内侧流体则沿BB′线向外侧流动,即形成了垂直于主流方向的二次流。右侧3 号温度测点水平布置于弯管道外侧,二次流的存在不但增加了主蒸汽管段的局部阻力,而且还使得主管道外侧区域流体压强升高、流速降低。较高的压强有利于主蒸汽克服管座内的逆压梯度而向上端面运动。因此,由图6 可见,相较于布置于左侧直管道上的3 号测点,右侧3 号测点管座近壁区螺旋偏角较大。

图8 弯管内二次流Fig.8 The secondary flow in curved pipe

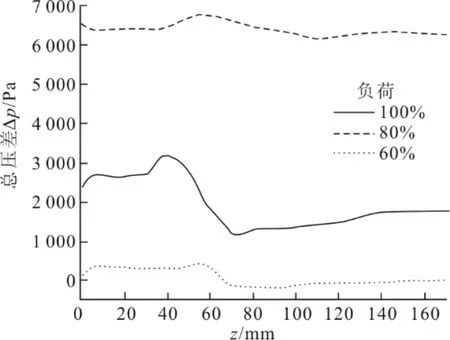

图9 给出了棱锥体安装角α=60°时左右两侧3 号温度测点管座内流体总压差沿z轴的分布。其中,总压差按下式计算:

图9 棱锥体安装角为60°时不同管座内部总压差分布Fig.9 Distribution of total pressure difference inside different tube sockets at pyramid installation angle of 60°

2.2.3 机组负荷对流域整体流动特征的影响

机组负荷变化首先影响主蒸汽压力和流速,高负荷意味着管座内部能量水平越高,冲刷强度越大。由图6 可知:当棱锥体安装角α=60°时,左侧3 号测点管座中上区域(80~130 mm)气流平均周向速度在100%、80%和60%负荷下分别为6.2、3.9、4.2 m/s;而当棱锥体安装角α=0°时,则分别为2.6、1.7、1.5 m/s。可见,100%负荷工况下管座内部气流冲刷速度明显高于其他工况,且负荷对周向速度的影响随负荷降低而逐渐减弱。

3 管座内流域局部流动特征

涡是流体运动特有的存在形式,管座内的湍流运动形成了不同形态的涡旋,其存在将影响流场近壁区的速度、湍流强度及固体颗粒运动轨迹[10]。因此,本节拟对管座内部涡旋运动特征进行定性和定量分析。

3.1 旋涡特征

3.1.1 局部平均旋涡频率计算

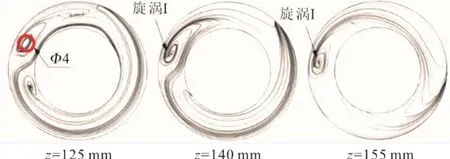

图10 给出了80%负荷下右侧3 号温度测点管座流域平面二维流线分布(α=60°)。

图10 80%负荷右侧3 号温度测点管座流域平面二维流线分布(α=60°)(mm)Fig.10 The two-dimensional streamlines distribution in the fluid domain planes inside tube socket for No.3 temperature measuring point on the right side at 80% load (mm)

由图10 可知,管座内部沿周向分布有直径小于轴向长度的旋涡,亦称轴状涡。

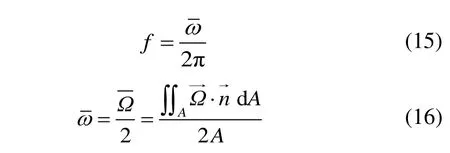

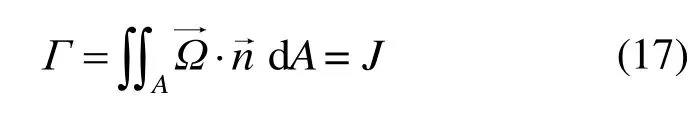

旋涡是流体动能高度集中的相对稳定的结构[11],其所具有的高能量、强离心力易造成局部气流冲刷频率加快。本文定义流场局部平均旋涡频率为:

3.1.2 局部平均旋涡频率分布

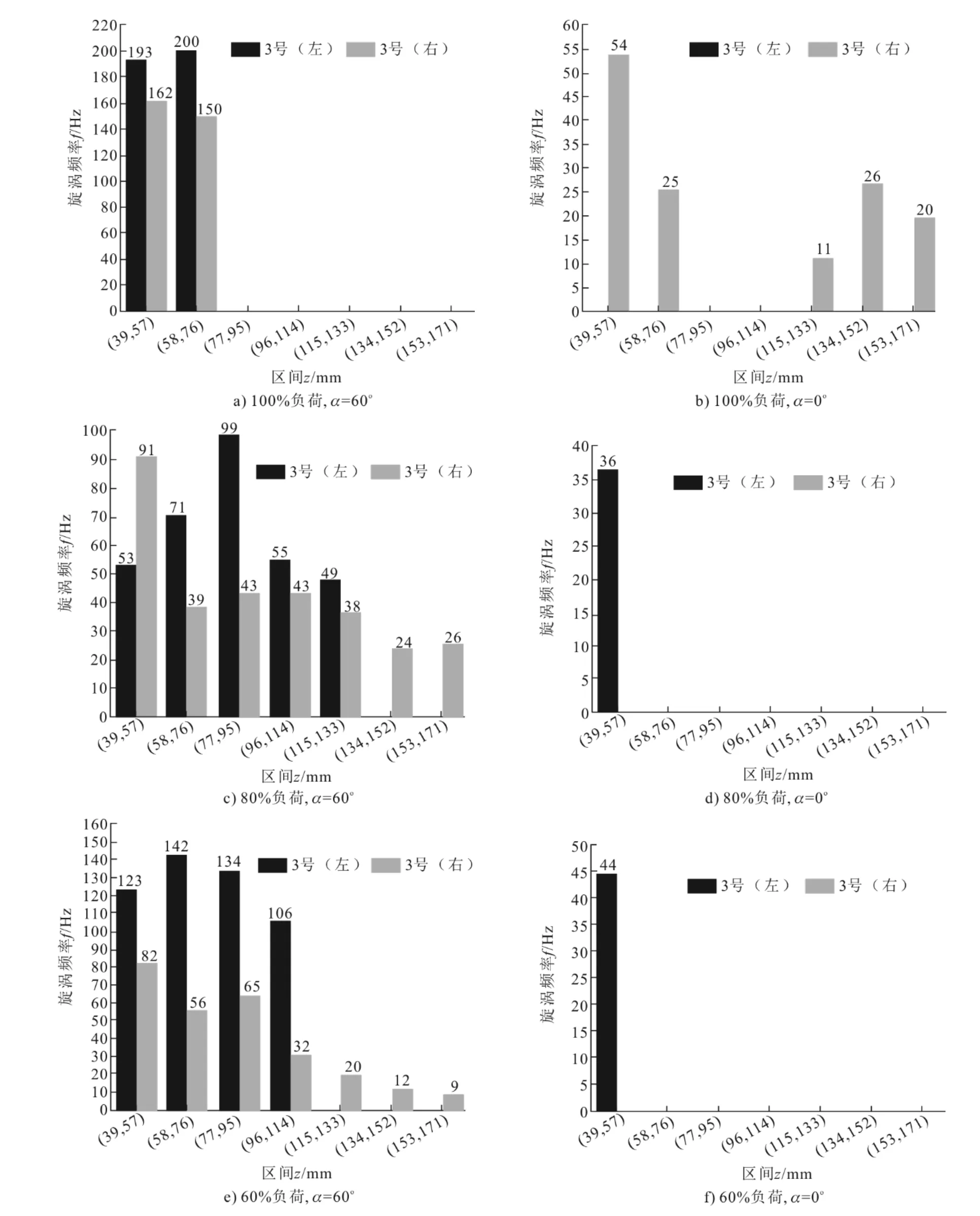

沿轴向(z轴)将管座内流域均等划分为多个小区间,统计各区间内局部平均旋涡频率极大值,结果如图11 所示。

通常而言,气流螺旋偏角较大的区域更易形成局部旋涡。观察图11b)、图11c)和图11e),对于布置于右侧弯管道上的3 号温度测点,局部旋涡近乎分布于管座流域各个区间,其整体平均螺旋偏角分别约为45°、60°和55°(图6);与之相反,由图11b)、图11d)和图11f)可知,当棱锥体安装角α=60°时,左侧直管道3 号测点管座中、上段流域(57~171 mm)内并未观察到局部旋涡的存在,此时整体平均螺旋偏角分别约为12°、9°和10°。

由图11c)、图11e)中右侧3 号温度测点管座内旋涡频率分布可知,局部旋涡频率与所处区域内气流速度大小有关。由于靠近进出口平面(z=0),管座下段流域(0~57 mm)流场紊乱且动能较大,故该区域分布有频率较高的局部旋涡;主蒸汽向流域上端面(z=171 mm)运动的过程中,气流速度逐渐降低,各区间内局部旋涡频率也随之减小,80%负荷时由91 Hz 减小至26 Hz。此外,弯管二次流效应导致右侧3 号温度测点管座内气流速度较低,故其中、下段流域各区间内(0~114 mm)局部旋涡频率明显小于左侧3 号温度测点。

图11 各区间内局部旋涡频率极大值分布Fig.11 The distribution of maximum value of the local vortex frequency in each interval

3.2 Taylor 涡分布

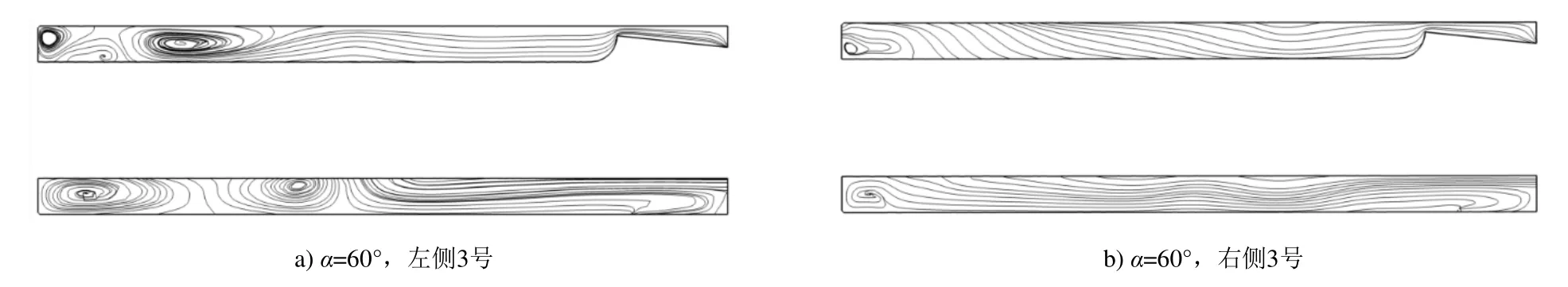

图12 为80%负荷时管座内流域子午面上二维流线分布。

图12 80%负荷时管座内流域子午面上二维流线分布Fig.12 The distribution of two-dimensional streamlines on meridian plane of fluid domain inside tube sockets at 80% load

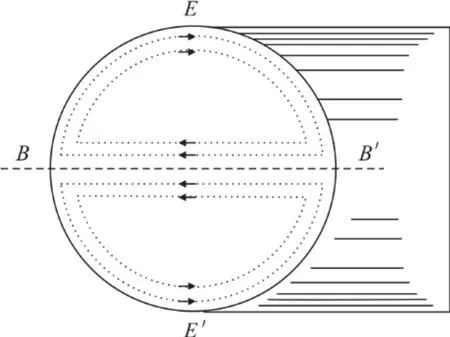

由图12a)、图12c)和图12d)可知,流域中存在一对对交错排列、旋转方向垂直于z轴的涡旋。由于Taylor首先在旋转同心圆柱面间流体稳定性实验中观察到这个现象,故这种交错排列的涡旋称为Taylor涡[12]。

Taylor 涡的出现表明气流在管座内运动的过程中形成了二次流[13]。由第2 节整体流动特征分析可知,主蒸汽进入管座后形成螺旋流,其螺旋偏角随气流向上端面运动而逐渐减小,且受棱锥体安装角α影响。螺旋偏角较小时,绕z轴的周向运动占据主导。此时,流体将在离心力的作用下向半径更大处移动,致使管座近壁区压强升高。之后,沿径向的压力梯度促使流体由流域外侧向内侧运动,最终导致一对对Taylor 涡,即二次流的形成。因此,观察图12 可以发现,当棱锥体安装角α=60°时,对于左侧3 号温度测点,Taylor 涡分布于管座中上段流域(100~171 mm),该区域气流螺旋偏角不超过40°;右侧3 号温度测点则因管座内气流螺旋偏角较大(即使在上段流域也高于55°),其流域子午面内并未观察到Taylor 涡的存在。而当棱锥体安装角α=0°时,对于左右两侧温度测点,其管座内部气流螺旋偏角皆低于30°,故Taylor 涡近乎分布于整个流域子午面。

4 管座结构改进方案及模拟结果分析

工作条件(载荷、速度及运动方式等)是影响磨损的重要因素。对于温度测点管座而言,其内壁面承受的载荷来自于高压主蒸汽流及夹杂于其中的微小固体颗粒。机组运行时,主蒸汽的持续涌入致使管座上段流域成为能量积聚区域,高压气流裹挟小颗粒在该区域形成高速环流,对内壁面造成严重磨损。当金属壁面厚度减小至难以承受来自于高压主蒸汽的正应力时,管座便出现穿孔泄漏。

综合考虑管座内气流流动特征和保护套管现场安装,设计3 条直肋片加装于内壁面以改进管座结构。直肋片与管座等长(131 mm),肋高6 mm,肋宽4 mm,沿圆周方向均匀布置。加装直肋片的管座结构示意如图13 所示。

图13 加装直肋片的管座结构示意(mm)Fig.13 Structural schematic diagram of the tube socket with straight ribs (mm)

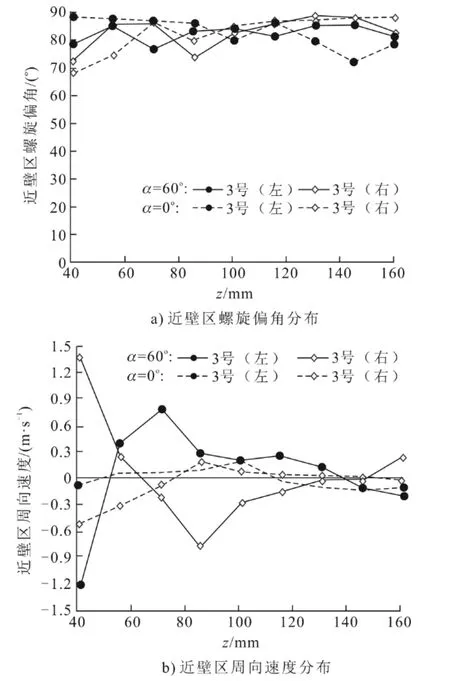

图14 为80%负荷下管座结构改进后内部整体流动特征分布。

图14 80%负荷下管座结构改进后内部流动特征分布Fig.14 The flow field characteristics distribution inside the tube sockets after improvement at 80% load

由图14a)可知,2 种棱锥体安装角度下(α=60°、α=0°),左右两侧温度测点管座近壁区螺旋偏角皆高于70°。这表明加装直肋片改变了管座内部气流原有的螺旋运动方式,此时气流以轴向运动为主,进行物质的“上下交换”。而对比图14b)与图6 可知,改进后管座近壁区气流周向速度大幅降低,中、上段流域(57~171 mm)降幅超过90%,表明加装直肋片可有效避免高压气流继续以高频冲刷管座内壁面。

5 结论

1)高压主蒸汽进入管座后形成大尺度螺旋流,其螺旋偏角随气流向上端面运动而逐渐减小,最终在上段流域形成环形流动,以较高频率冲刷内壁面。

2)棱锥体安装角影响主蒸汽通过间隙进出管座的方式,使螺旋流具有不同表现形式。安装角为60°时,管座近壁区螺旋偏角较大,中上段流域内气流周向冲刷速度约为0°安装角时的2 倍。

3)机组高负荷时,弯管内二次流可为管座内部的螺旋流提供更强的能量,有利于主蒸汽克服管座内的逆压梯度而向上端面运动。

4)管座内部存在2 种不同形态的涡。气流螺旋偏角较大区域易形成高频旋涡(轴状涡),致使局部气流冲刷频率加快。而受离心力影响,气流螺旋偏角较小区域将形成Taylor 涡,导致管座内二次流的出现。

5)管座内加装直肋片可有效改变其内部气流原有的螺旋运动方式、削弱气流周向冲刷速度,从而缓解由高压气流冲刷所导致的壁面损伤。