不锈钢杀菌锅封头裂纹分析

黄孟

摘要:在不锈钢杀菌锅定期检验中,宏观检查发现蝶形封头内表面存在变形、裂纹缺陷,采用渗透检测、化学成分分析、硬度分析及氯离子含量分析等检验、检测方法分析验证,判定该裂纹缺陷为应力腐蚀开裂。文中深入分析裂纹产生的原因,提出整改和预防措施。

关键词:奥氏体不锈钢;杀菌锅;应力腐蚀开裂;防护措施

Analysis on Cracks in the Sealed Head of Stainless Steel Sterilization Pots

HUANG Meng

(Zhangzhou Branch of Fujian Special Equipment Supervision and Inspection Institute,Zhangzhou 363000,Fujian,China)

Abstract: In the regular inspection of stainless steel sterilization pot, the macro inspection found that there are deformation and crack defects on the inner surface of the dished head. Penetration testing, chemical composition analysis, hardness analysis, and chloride ion content analysis are used to analyze and verify the inspection and testing methods to determine that the crack defect is stress corrosion cracking. This paper deeply analyzes the causes of cracks, and finally puts forward rectification and preventive measures.

Key Words: Austenite stainless steel; Sterilization pot; Stress corrosion cracking; Protection measure.

1 前言

随着预包装和罐头食品行业生产工艺的改进,以及相关法规、规范、标准对压力容器检验、使用管理的进一步严格要求,奥氏体不锈钢制杀菌锅的使用普及率越来越高。文中根据TSG 21-2016《固定式压力容器安全技术监察规程》[1]规定,对某食品企业一台立式杀菌锅进行定期检验,检验发现作为顶盖使用的上封头内表面圆心处存在不符合要求的严重裂纹缺陷。文中针对该裂纹产生的原因进行深入分析讨论,并提出相应的预防整改措施,以期提高类似设备在生产使用中的安全性,避免出现安全事故。表1为问题杀菌锅设计和运行参数。

2 检验结果与分析

2.1 宏观检查与渗透检测

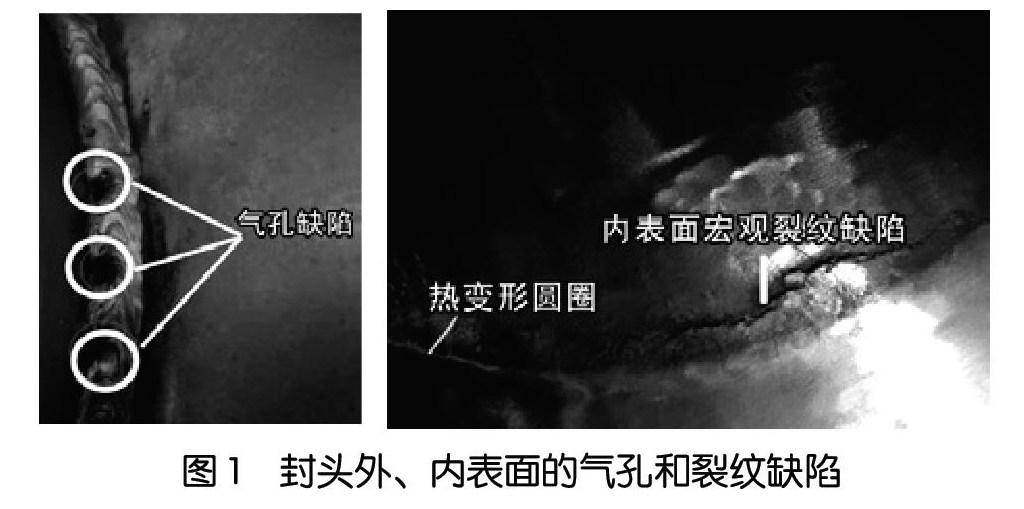

对封头内、外表面进行宏观检查,检查结果如图1所示。检查发现封头顶部与连接轴支撑件的连接采用单面焊的角接接头形式,且角焊缝存在多个严重的气孔及咬边缺陷,最大气孔直径为6mm,不符合TSG 21-2016《固定式压力容器安全技术监察规程》规定的焊接接头表面不得有表面气孔缺陷。

内表面顶部圆心处存在一圈明显的热变形圆圈,变形圆圈直径300mm,宽度8mm,与外表面角焊缝完全对应一致,属于角焊缝热影响区,同时在热变形圆圈内与母材交界处存在一些肉眼可见的明显裂纹,说明该角焊缝的施焊未进行焊接工艺评定或未能严格按照评定合格的焊接工艺规程进行施焊,导致热影响区存在较大的焊接残余应力。

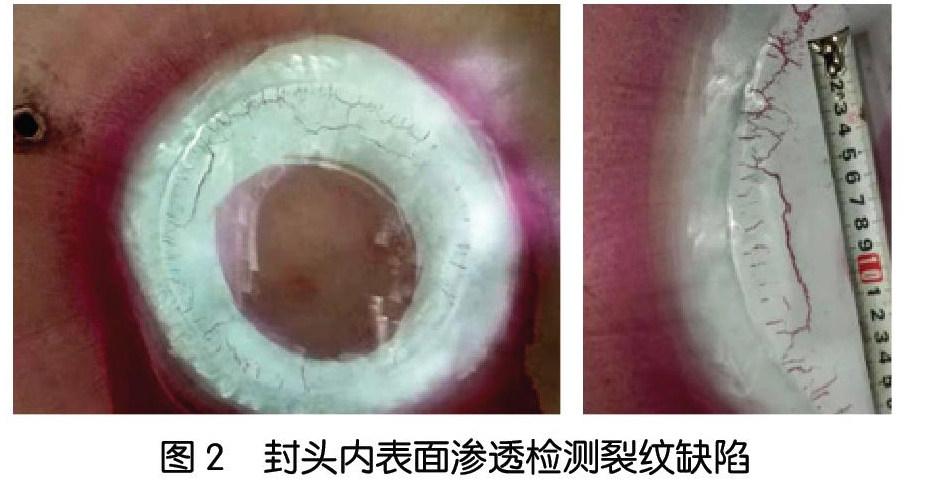

根据宏观检查结果,进一步采用DPT-5着色渗透探伤剂对封头内、外表面缺陷位置进行渗透检测,如图2所示。结果显示,外表面角焊缝未发现其它裂纹缺陷,而角焊缝对应的内表面热影响区存在一整圈严重的纵向及横向裂纹缺陷,裂纹均有分叉,呈树枝状分布,且由粗宽逐渐变细,尖端尖锐。根据上述的检测结果分析,该区域裂纹符合明显应力腐蚀裂纹特征。

2.2化学成分分析

对封头内表面裂纹区域的母材本体和外表面角焊缝进行化学成分分析,结果如表2所示。分析结果显示,封头所用材料和角焊缝材质成分均符合GB 24511-2009《承压设备用不锈钢钢板及钢带》标准要求,表明封头所使用奥氏体不锈钢材料、焊接材料的化学成分与材质证明书中标称的06Cr19Ni10相符。因此,可以判定裂纹缺陷的产生与封头本身材质和焊接材料无关,应与制造过程和其他影响因素有关。

2.3硬度分析

对封头内表面裂纹区域采用HT-2000A型里氏硬度计进行硬度检测,检测示意图及结果如图3所示。

结果表明,封头内表面角焊缝热影响区的变形、裂纹区域硬度值明显增大,已超过GB24511-2009规定的06Cr19Ni10不锈钢硬度值(≤201HB)。说明在角焊缝的焊接及冷却过程中,封头变形、裂纹区域的金相组织发生了严重畸变,形成一定量的马氏体组织结构,该区域不再是单一奥氏体组织,而是奥氏体、马氏体两相组织并存,组织应力较大,硬度异常升高,导致裂纹区域内应力进一步集中增大。

2.4 介质氯离子含量分析

对杀菌锅中工作介质的pH值和氯离子含量进行测定,结果发现工作介质的pH值为6.9,氯离子含量124.6mg/L,远远超过标准[2]要求的25mg/L,满足了与奥氏体不锈钢配对形成敏感金属及敏感介质的环境条件。

2.5总结分析

综上所述,在确认奥氏体不锈钢材质正常的前提下,由于封头裂纹区存在明显的应力集中,所以在氯离子含量超标的介质环境中,该区域满足了应力腐蚀开裂的三个具备条件,包括对介质敏感的材料、特定的腐蚀介质和足够大的应力。因此,最终判定该杀菌锅封头内表面裂纹缺陷产生的主要原因为奥氏体不锈钢应力腐蚀开裂。

3 原因分析与结论

根据上述总结分析,封头内表面热影响区裂纹产生的主要原因为应力腐蚀开裂。而产生应力腐蚀开裂的两个基本条件——拉应力和腐蚀介质产生和作用的机理分析如下:

3.1应力产生原因

通过宏观检查和硬度检测确定变形、裂纹区域存在严重的应力集中。产生的原因分为以下两种:

一是在焊接过程中,焊缝及热影响区内部各部分的温度处于严重的不均匀状态,其热膨胀程度也明显不同,这种“不同”彼此间干扰,产生很大的热应力,当各部分的热应力超过母材的屈服强度,则形成热塑性变形[3]。同时在变形冷却过程中,又因各部分的温降速率不同会导致金相组织发生畸变,产生形变马氏体,且由于相变的发生也会在材料中产生应力,而这一应力如果不进行处理将一直存在,最终导致硬度值变大,内应力进一步集中增大。

二是由于生产需要,该设备反复进行杀菌,使用频率高,每次使用时该角接接头及热影响区还承受外加交变载荷和冷热冲击交变循环应力的共同作用。且由于该部位本身属于不连续结构,在承受应力状况相同的情况下,峰值应力对该位置的影响很大。

3.2氯离子的腐蚀机理

该杀菌锅主要用于蒸煮粽子,介质为水、水蒸气及产品粽子,由于粽子含有较高的盐分且无法在完全密封后进行杀菌。因此,在高温杀菌过程中,氯离子会渗入到水蒸气和冷凝水中。文中封头内表面的焊接变形,可能对不锈钢表面的钝化膜产生一定破坏,使得氯离子容易在表面附着聚集浓缩,且氯离子是一种微小离子,对金属有着很强的穿透能力,一旦材料表面钝化膜在机械加工或使用过程中出现微缺陷,就容易穿透钝化膜的间隙直接接触金属表面[4]。由于氯离子的聚集和应力的存在,一方面阻止新的钝化膜形成,另一方面加速裂纹尖端的形成,并在尖端处形成应力集中,当达到足够的能量时引起开裂,使尖端材料变形,尖端能量被消耗,致使扩展的裂纹停止,然后重新进行电化学过程,在裂纹尖端重新建立应力集中,这种过程不断重复,进而出现沟型微缝,最终引起严重的应力腐蚀开裂[5]。

综上所述,在高温高压环境下,由于焊接残余应力和峰值应力的共同作用,封头热影响区的抗腐蚀性能明显下降,氯离子的应力腐蚀开裂是导致内表面树枝状裂纹产生的主要原因,而运行中疲劳交变应力为腐蚀裂纹产生和扩展的次要原因。

4 整改和预防措施

根据上述应力腐蚀开裂分析结果,文中从设备的制造控制、使用管理等方面提出以下整改和预防措施。

(1)制造单位。一是在容器制造施焊过程中应严格执行焊接工艺,避免焊接缺陷、焊接变形和减少残余应力的产生。二是在保证材料质量的前提下,考虑在冷加工或焊接后进行整体热处理,以达到消除形变马氏体、消除焊接残余应力以及降低硬度的目的。

(2)使用单位。一是由有资质的单位对产生裂纹的封头进行修理或更换。二是在设备日常使用过程中,改善产品的包装工艺,避免在杀菌过程中盐分泄漏至工作介质当中,并严密监控介质中的氯离子含量不大于20mg/L。同时,及时清理锅中的介质残留,避免形成应力腐蚀环境。三是在设备使用和检修过程中,避免对杀菌锅本体表面造成各种机械损伤缺陷,最大程度上避免氯离子的浓缩聚集。

参考文献

[1]固定式压力容器安全技术监察规程:TSG 21-2016[S].

[2]压力容器:GB 150-2011[S].

[3]张吉,马钢.浅谈奥氏体不锈钢应力腐蚀开裂[J].机电产品开发与创新,2013,26(3):69-71.

[4]谭润辉.不锈钢制杀菌釜产生裂纹缺陷分析及防护[J].中国设备工程,2020,(14):145-147.

[5]张国华,李敬高.奥氏体不锈钢应力腐蚀分析研究[J].焊接技术,2002,31(6):53-54.