低温深冷设备静态蒸发率自动检测系统研发探索

摘要:文中分析了国内焊接绝热气瓶静态蒸发率检测仪器存在的问题,开发能在工况条件下无需介质置换、排放,能高效、精准地进行蒸发率自动检测的系统。根据检测条件、环境和判定标准实时输出被检低温深冷设备的静态蒸发率测试值,并实现可追溯功能。

关键词:蒸发率自动检测系统;静态蒸发率检测

Research and Development of the Static Evaporation Rate Automatic Detection System for Cryogenic Equipment

JIANG Yang-Chun

(Fujian Boiler and Pressure Vessel Institute, Fuzhou 350008, Fujian, China)

Abstract: This paper analyzes the existing problems of the static evaporation rate detection instrument for welded insulated gas cylinders in China, and develops a system that can automatically detect the evaporation rate efficiently and accurately without medium replacement and emission under working conditions. According to the detection conditions, environment and judgment standards, the static evaporation rate test value of the inspected cryogenic equipment is output in real time, and the traceability function is realized.

Key Words: Evaporation rate automatic detection system; Static evaporation rate detection

1目前国内静态蒸发率检测仪器存在的问题

低温深冷设备[1]是用来存储临界温度低于-50℃,且存储时物理状态为液态的各种工业气体,如氧、氮、氩、CNG等。该类设备的安全性能极大程度取决于绝热性能是否良好,而衡量绝热性能优劣的重要指标为静态蒸发率。因此对低温深冷设备静态蒸发率的检测[2]成为安全评价的重要手段。此类设备静态蒸发率的检测在国内处于起步阶段,国外没有可借鉴的经验。目前我国没有相对完善的检验方法、手段和设备。以焊接绝热气瓶静态蒸发率测试为代表的检测设备自动化水平低,目前仍停留在单纯采用体积流量计或质量流量计人工记录参数,计算结果阶段。国内一些厂商参考了笔者所在的项目组2015年研发的科研项目——《车载LNG焊接绝热气瓶安全性能检验与评定方法》[3]成果雏形(见图1),先后开发功能简单的蒸发率测试仪,测试介质只为单一的液氮,测试状态只能为常压,且存在以下几个问题:

(1)能检测的介质单一,无法满足实际检测需求;

(2)与介质接触的仪器无防爆措施,检测参数采用分立式元件采集数据,设备连线复杂,集成度差;

(3)测试时需将瓶内气压排放至常压,瓶内外形成开放状态,造成环境污染和较大浪费。另外排放过程还带来安全隐患;

(4)前期检验准备时间长,工作效率低,给企业带来较大经济损失;

(5)分时数据采集、静态蒸发率计算等均为手工方式,方法落后效率低,且可能出现数据丢失等人为失误造成检测差错;

(6)检测过程无法实时监测、追溯等,对检测过程的状态无法获悉,可能引起盲判或误判;

(7)测试过程算法失控,最终结果偏差极大,结果与实际状态严重不符。

2静态蒸发率自动检测系统总体设计方案

设计的低温深冷设备静态蒸发率自动检测系统至少应满足工况条件下(指不同使用介质、工作压力)无需介质置换、排放可进行测试;测试过程高效、精准,能进行自动检测;能根据检测条件、环境和判定标准实时输出被检低温深冷设备的静态蒸发率测试值;实现可追溯功能。结合实际检验需要,自动检测系统分模块化功能设计、流程设计、结构设计、辅助设计四部分以期达到如下功能:

(1)具备压力、温度、流量、气压等高度集成的数据采集单元;

(2)可利用工况低温介质液态氧、氮、氩、LNG等自动、高效、精准完成静态蒸发率检测;

(3)可检测多种形式的大、中、小型低温深冷设备,如立式低温焊接绝热气瓶,卧式低温焊接绝热气瓶,车载焊接绝热气瓶,大、中、小型低温深冷容器等;

(4)具备传感器自检,计量元器件超期自动预警功能;

(5)人机交互友好,实现在工况条件下,自动完成检测操作。工况状态蒸发率测试实验结束,容器、气瓶等设备无需增压、倒罐、置换,可直接投用,车载焊接绝热气瓶的汽车可直接投入运行;

(6)检测过程实时在线显示。并能通过App软件实现随时随地查看检验情况、预警信息和历史检验数据等相关信息;

(7)具备数据自动采集、分析、计算、输出、追溯功能,试验数据全流程自动记录、运算,并可以通过App或远程云端随时随地查看;

(8)检测过程实时显示,并可输出蒸发率曲线,静态蒸发率曲线,测试蒸发率/静态蒸发率时间二维合格判定图(同一界面),最后形成绝热性能直观快速判定图;

(9)可自动生成静态蒸发率测试报告;

(10)可燃气体自动报警功能,防止检测过程可燃气体泄漏发生爆炸。

3静态蒸发率自动检测系统模块化功能设计

静态蒸发率自动检测系统按模块化功能进行分类设计。设计时考虑满足工况条件自动完成检测,测试结束无需增压、倒罐、置换可直接投用,分三大功能系统来研发,分别为控制显示系统、测量系统和辅助系统。

控制显示系统可采用电源模块、传感器数据采集模块、PLC控制模块组成,完成装置供电,数据采集、分析、执行、控制、显示等功能。

测量系统由气路、接头、阀门元件、管路元件、压力控制元件、流量测量元件、压力采集元件、温度采集元件等元器件构成。完成模块测试的通道选择,压力、温度、流量的采集。

辅助系统由气压测量装置、环境温度、湿度测量装置、燃气报警仪、测试用金属软管、安全阀、测试气体排放口、测试专用接头、无线通讯模块、阿里云等组成。完成检测环境的测量、系统的超压保护、远程监控及检测辅助配置等。

4静态蒸发率自动检测系统流程设计

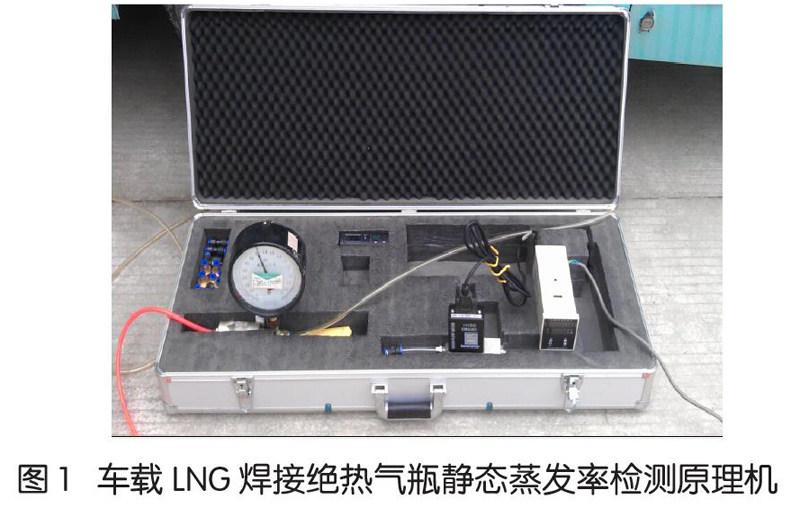

自动检测系统流程设计是整个低温深冷设备静态蒸发率自动检测设计的重点,为核心部分。综合考虑需要满足各种工况条件进行检测,且兼容多种类低温介质如液态氧、氮、氩、LNG等。在流程设计时既要考虑常压开放状态检测,又要考虑各种工作压力下能开展检测,因此将气路设计成可根据输入的检测条件进行回路的选择,见图2中F4和Kp回路设置。Kp压力控制阀能根据传感器P1检测到系统内不同的压力值实现精确无级调压。

静态蒸发率自动检测系统要能满足自动、高效、精准完成静态蒸发率检测,可设置A1、A2二位三通电磁阀来执行选择的程序。A1可接收来自pad中央处理系统指令,实现检测流程的选择,A2实现检测步骤有序开展。F2、F3安全阀实现安全保护,避免检测过程因各种误操作或待检设备内压力感应器失灵或失效引发数值偏差未能发现造成超压爆炸事故。m质量流量计可根据P1待测设备系统内压力、T1流量计前介质温度、T2环境温度检测到的参数结合自身测得的流量值结果自动转换成标准状态下质量流量值并传送给pad。pad中央处理系统实现指令的传输和对到达的数据进行计算,并通过X触屏式显示器显示结果。X触屏式显示器可接收来自系统各检测参数和检测人员输入的检测要求通过pad中央处理系统实现整个系统的控制和检测结果的输出。静态蒸发率自动检测系统流程设计见图2。

5静态蒸发率自动检测系统结构设计

静态蒸发率自动检测系统在工作时,因流经管路内的介质为低温气体气化而成,温度较环境温度低,容易在管路外表面形成凝结水。另外在特殊检测工序也会因管内瞬间的流量较大,在管道通路外侧因汽化潜热及温度形成较大量的凝结水。凝结水若滴落或飞溅在电路版上易造成故障造成检测中断。其次,检测系统在工作时会产生一定的热量,较高的温度可能影响到电子元件工作的稳定性,所以散热也是需要解决的问题。同时还应考虑方便开机前的检漏及平时的检修、维护工作。因此在架构设计时应更加充分考虑以上因素,避免不良事件发生。

所以架构的设计上可考虑采用立式箱体,内部采用“双层三纵”结构(见图3、图4)。上层为电控显示系统,下层为工艺管路和执行元件系统。上层的电控系统采用柔性密封,保证了下层的气体既不进入电气层,也能很好地防止雨水进入电控系统造成短路。两层的结构保证了气体和电控两部分的绝缘。下层气路的设计采用底部进气的主动通风方式,保证了下层的雨水不会进入到设备内部,同时气流很好地遵循“低进高出”的原则,使箱体内温度得到有效控制。同时如果有气体泄漏也能快速被空气带走,避免聚积引发风险。俯视方向分三纵设计,一纵布置电磁阀管路;二纵布置流量计、压力控制阀及管路;三纵布置压力泄放装置及管路。当有冷凝水生成时,三纵的分布能阻止水滴到电路设备上,满足防水、防爆功能,同时能满足检修的便利性。检测时内部空间架构气、电分离,有适宜的检漏空间,整体稳定、牢固、可靠,能承受运输的低频振动,便于移动和抬举且满足整体的稳定性。

6 静态蒸发率自动检测系统辅助设计

要达到高效、精准完成自动检测,除了完备的模块化功能设计、严谨的流程设计与合理的结构设计外,还应当配上便捷的外接系统提高检测效率,合适的管路规格以轻量化系统,可靠的安全防护系统保证检测安全。

因此在做外接系统辅助结构设计时(如图5所示),设备提供的安装接口拆卸应快速便捷,在中层的气路左侧进气口处可以设置一带端面密封的金属快装接头,便于被测气瓶的快速接入和保证严密性。

在做管路系统辅助设计时,检测气体根据受检设备的规格可采用10mm左右的铜管引入,铜管既保证了良好耐低温性、耐压性,又比较轻便。

安全防护系统辅助设计时做以下考虑,从快插接头引入的气体一个分支引入气体压力传感器,以适时检测设备中的气压,并由压力传感器适时将气压数据引入控制系统的PLC中,由PLC处理后压力值实时显示于触屏显示器。另一分支进入常闭型电磁阀1中,常闭型电磁阀1作为总气路的控制,同时受PLC控制,当压力传感器1的实时数据超过预定值时由PLC将常闭型电磁阀1自动关闭,无法打开保证内部其他原件不会因超压损坏。同时在进气路上设置安全阀保证在气体超压时安全阀可靠动作卸荷,同时PLC根据压力传感器的超压信号启动报警器报警。温度传感器和燃气报警器将温度信号和燃气浓度超标时的信号传给PLC,如超温或易燃气体超浓度时,PLC控制并切断常闭型电磁阀1,并产生报警,通过短信的形式发给检验员手机或App进行提醒。

7结语

按文中理念设计的低温深冷设备静态蒸发率自动检测系统所有与介质接触的元件具备防爆功能。控制系统和可编程控制器PLC高度集成,避免采用分立式元件采集数据,设备连线清晰逻辑有序。产品的总体结构上气下管。上气的电控系统采用柔性密封,下层的气体不允许进入电气层,雨水也不能进入电控系统造成短路。上下层的结构保证了气体和电控两部分绝缘,下层气路的设计采用底部进气的主动通风,保证下层的雨水也不会进入到设备内部,满足户外使用的要求。同时气流很好地遵循“低进高出”原则,使箱体内温度得到有效控制,一旦发生气体泄漏也能快速被流动气体带走,避免聚积引发风险,可很好地实现自动、工况状态检测操作。测试结束,容器、气瓶无需增压、倒罐、置换,可直接投用,车载焊接绝热气瓶的汽车可直接投入运行。

参考文献

[1]固定式真空绝热深冷压力容器:GB/T 18441-2011[S].

[2]真空绝热深冷设备性能实验方法:GB/T 18443-2010[S].[3]江仰春.车用焊接绝热气瓶蒸发率测试装置的开发与实验[J].机电技术,2015:5.