液晶显示屏挤压漏光的分析及改善

李愿愿,程再军,颜华生,张 旭,王建明

(1. 厦门理工学院 光电与通信工程学院,福建 厦门 361000;2. 天马微电子股份有限公司 消费品质量部,福建 厦门 361000)

1 引 言

随着时代的进步和发展,液晶显示屏应用于手机、平板电脑、电视等各种电子产品中,给人们的生活带来了许多便利[1-3]。薄膜晶体管液晶显示器(Thin Film Transistor-liquid Crystal Display,TFT-LCD)以其轻薄、功耗低、便携等优点扩大了其自身的应用领域,同时由于人们对液晶显示屏的体验需求逐年提高,因此各大面板厂致力于提高液晶显示屏的品质性能来提升自身的竞争优势[4-5]。其中挤压漏光对显示质量有很大的影响,造成终端用户体验感受较差。

目前液晶显示屏的产品均由彩色滤光片(Color Filter,CF)基板和TFT 阵列基板贴合而成。为保证液晶面板盒厚的稳定性和均一性,需要在两基板间制作柱状隔垫物(Photo Spacer,PS)来支撑[6]。液晶面板中的PS 是一种具有一定弹性的树脂材料,双柱高设计,分为主隔垫物(Main Photo Spacer,MPS)和辅隔垫物(Sub Photo Spacer,SPS),两者共同作用预防相关显示不良[7]。其中液晶面板在受到挤压发生形变时宏观可见红色斑点或者蓝色斑点,显微镜下表现为漏光这一不良现象。液晶面板在制作过程中受到机台不可控的外力作用、生产过程中产线工作人员不规范的操作以及终端用户不恰当的使用都有可能造成液晶面板受到挤压发生形变,进而影响液晶面板的正常显示。为了保证液晶面板正常显示,需要对液晶面板在极端的环境下进行可靠性实验,快速激发暴露不良现象,验证液晶面板设计的可行性。

本文通过设计液晶面板抗挤压能力的可靠性试验以及对挤压漏光机理的分析,得出其影响因素可分为3 大类:PS 的设计、遮光区域的设计、平坦化层(Planarization Layer,PLN)的设计。采用部分因子实验设计(Design of Experiment,DOE)的方法筛选出影响挤压漏光的主要因子有PS 的尺寸、黑色矩阵(Black Matrix,BM)宽度、PS 站位以及PLN 厚度,并通过实验进行验证,为提升液晶面板抗挤压能力提出改善措施。

2 液晶面板挤压测试可靠性实验及挤压漏光机理分析

2.1 挤压测试可靠性实验

挤压测试可靠性实验使用万能测试仪(岛津,AG-X plus 5 kN/1 kN,1~4 800 N/980 N)。选择压杆Φ10 mm、压头Φ15 mm 球头的橡胶压头并根据样品大小选择相应的PS专用治具。治具平台要求平面载台,中心圆形镂空,直径30 mm。先将治具固定在试验机台上保持平行且紧固,如图1(a)所示。压力计垂直正压于液晶面板中心点。压头和治具安装完后,如图1(b)所示,将样品放在载台上,CF 侧朝上,压头对准样品中心点,程序设置实验条件为初始力值从20 N 开始,压杆下降速度为5 mm/min,当压头接触到样品中心点后停留时间为5 s。每次按压之后都将样品移出治具,在点亮的背光源下观察有无红斑或蓝斑出现,若有则本次实验结束,若无则依次递增10 N 直至出现。

图1 (a)PS 治具测试点位;(b)样品固定方式。Fig.1 (a)PS fixture test point;(b)Sample fixation method.

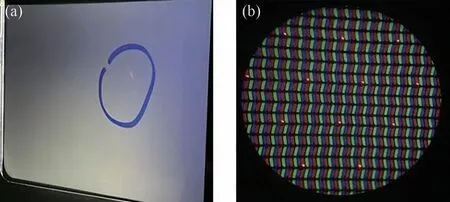

2.2 挤压漏光不良现象

本文所述挤压漏光不良现象的宏观和微观图片如图2所示。由图2(b)可以看到,红色亮点出现的位置均在主隔垫物旁,说明在挤压过程中,MPS周围的液晶分子无法正常偏转从而出现漏光。

图2 红斑不良的宏观图片(a)和微观图片(b)Fig.2 Macro picture(a)and micro picture(b)of red spot

2.3 挤压漏光不良机理分析

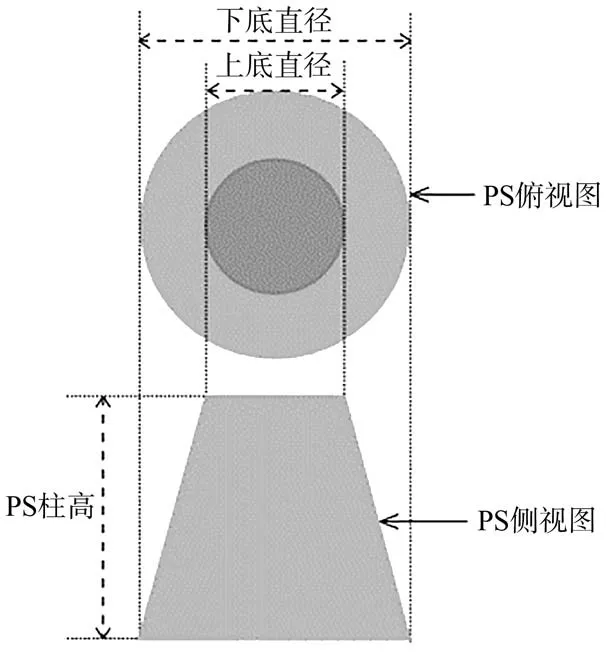

PS 对液晶面板起支撑作用,应用于液晶面板中很大程度控制着液晶面板的盒厚,进一步控制面板的显示品质,其中PS 的压缩率和弹性回复率是液晶面板保持一定盒厚的关键因素[8]。图3 所示为柱状PS 的俯视和侧视示意图,由俯视图可见其上底直径小于下底直径,其侧视图为梯形。

图3 PS 的俯视和侧视示意图Fig.3 Top view and side view of PS

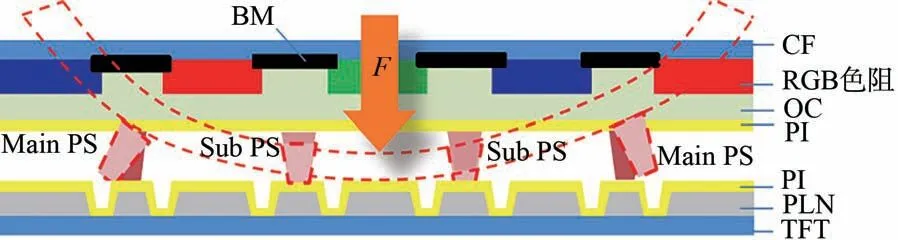

当面板受到外力作用发生弯曲时,PS 被压缩,如果在其弹性回复限度内撤掉外力,面板就会恢复原状正常显示。如果超出其弹性回复限度,就会导致MPS 变形移位而划伤TFT 基板上的聚酰亚胺(Polyimide,PI)配向膜,无法正常控制液晶分子的排列,从而导致漏光[9-10]。如图4 所示,当挤压面板时,若PS 的尺寸过小,其与配向膜的接触面积小且周边空间没有能够阻挡PS 滑动的阻挡物,在挤压过程中更容易划伤配向膜。此外,PS 站位设计同样存在挤压漏光问题,例如,PS 设计若整体偏离居中,在挤压过程中会加大其相对于下基板的偏移距离,相对于居中站位设计可能会更易划伤配向膜。并且,由于目前人们对高分辨率产品的要求,BM 宽度较小,无法遮挡PS 在配向膜上划伤的位置,致使漏光不良更易发生[11]。最后,PLN 平坦化层在面板受到挤压时,若其对上下基板间电场相互干扰的防护作用受到破坏,会对基板上的像素电容造成影响(像素电容的作用即为驱动液晶分子的旋转),进而影响像素周边的液晶分子正常偏转,也会导致漏光。由于MPS 设计在红蓝像素上,故宏观上呈现出红斑或者蓝斑现象。

图4 液晶面板挤压示意图Fig.4 Schematic diagram of liquid crystal panel pressing

3 不良影响因子的研究

3.1 挤压漏光影响因子实验方案设计

根据上述液晶面板挤压漏光的机理分析,对盒内PS 相关设计、遮光BM 宽度设计以及下基板PLN 的设计进行优化是改善的总体方向。本文通过DOE[12]筛选出影响挤压漏光的主要因子,主要探讨PS 的尺寸、BM 宽度、PS 站位以及PLN 厚度对挤压漏光不良的影响。基于实际生产过程中的情况,以上相关因子的设置都有各自的范围,因此本次实验的主要参数设置如表1 所示。

表1 DOE 部分因子实验设置参数Tab.1 DOE part factor experiment set parameters

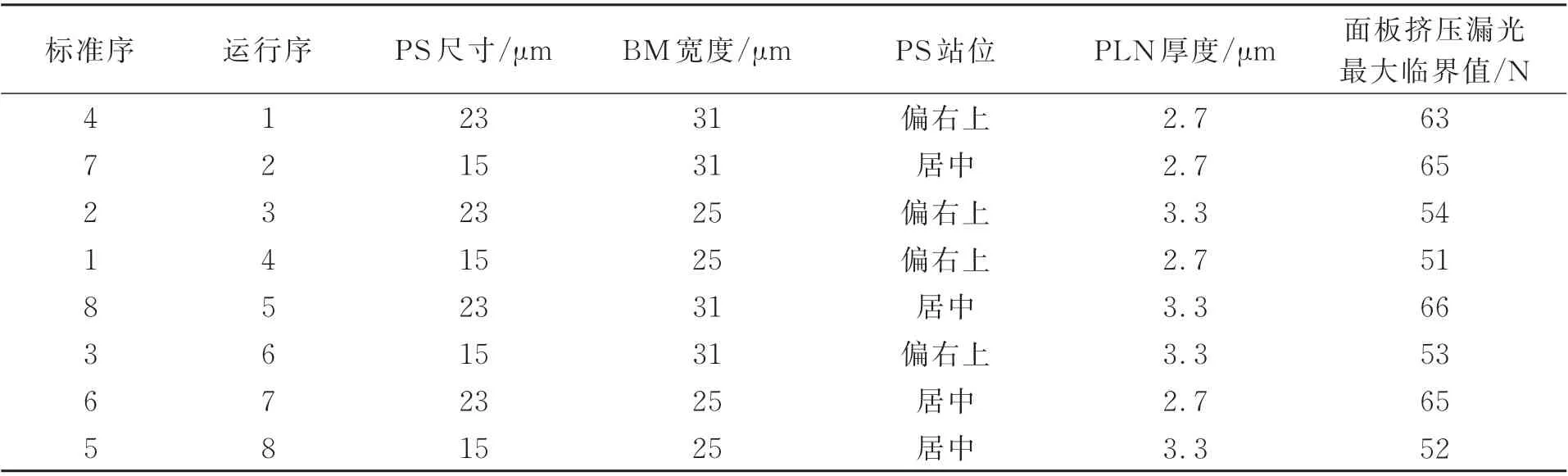

以上实验因子共计4 个,采用24*1/2 部分因子实验设计,共进行8 组实验。部分因子实验实施应按照DOE 的基本原则进行,即随机性、重复性和区组化。实验的随机性是为了防止实验时主观和客观因素对实验结果造成误差,以此来提高实验的可信度。根据以上实验方案设计进行验证,具体实验实施方案及实验结果如表2 所示。

表2 部分因子实验设计及实验输出Tab.2 Partial factor experiment design and experimental output

3.2 挤压漏光的部分因子DOE 数据分析

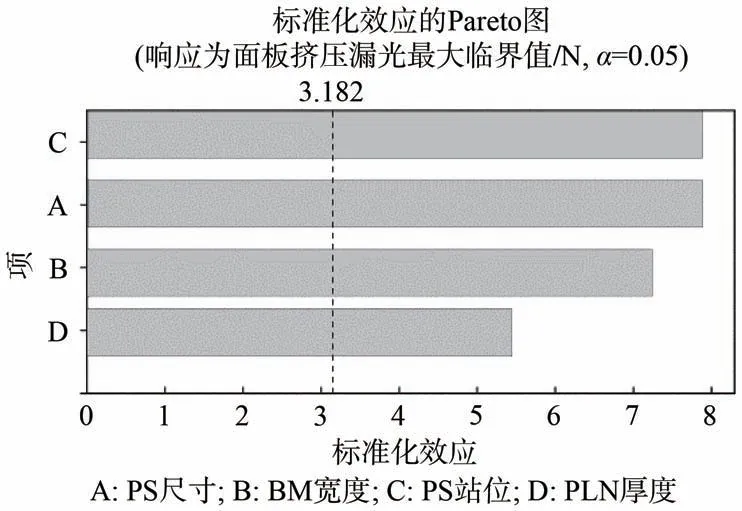

根据表2 实验输出结果,利用Minitab 软件制作如图5 所示的挤压漏光影响因子的标准化效应Pareto 图。图中的竖虚线为95%的置信度水平显著性判断参考线,横向矩形条为各因子的效应绝对值。若矩形条超出判断参考线,表示因子对实验输出结果的影响显著,且超出部分与显著性成正相关。由图5 可见,PS 尺寸、BM 宽度、PS 站位以及PLN 厚度均超过参考线,即可判断以上均为显著影响因子,并且各因子对面板挤压漏光最大临界值影响大小的排名为PS 站位>PS 尺寸>BM 宽度>PLN 厚度。

图5 挤压漏光影响因子的标准化效应图Fig.5 Standardization effect of pressed leakage influence factor

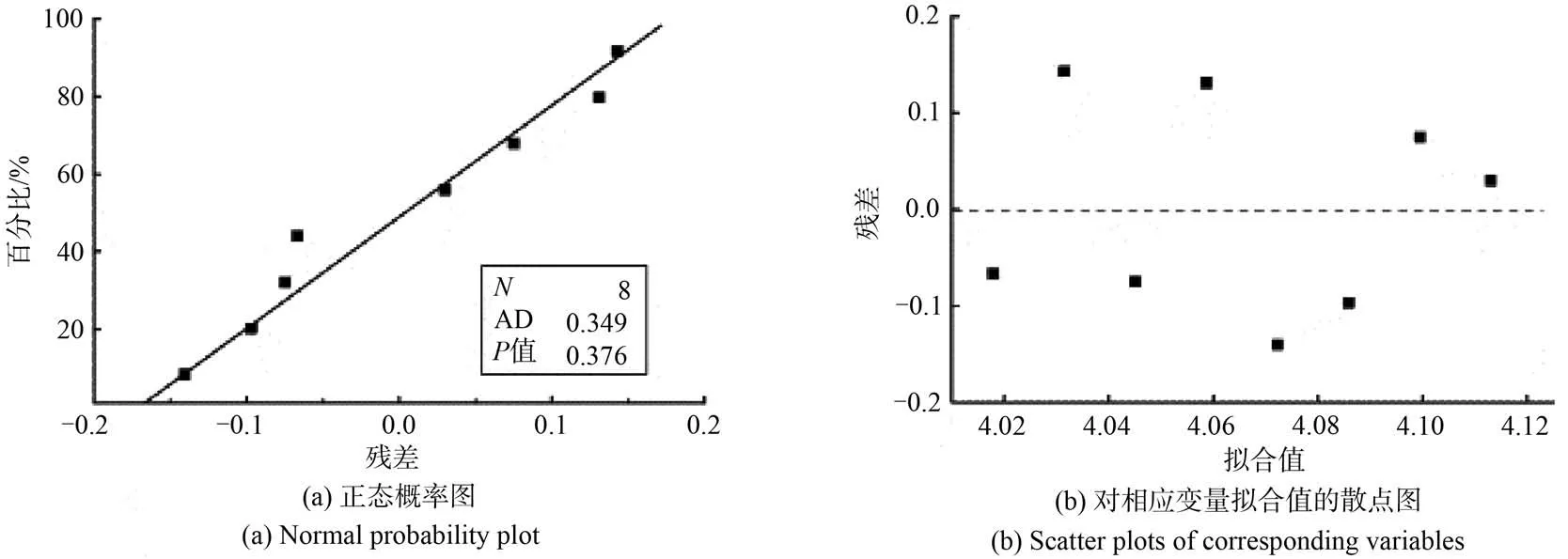

为验证以上分析是否合理需要进一步进行残差分析,如图6 所示为挤压漏光影响因子的残差图。

由图6(a)可进行正态性检验,图中各点的分布在同一直线上下浮动,且P值(P值是用来判定假设检验结果的一个参数,通常被用来判断原始假设是否正确)为0.376(>0.05),由此可判定满足正态分布;由图6(b)观察与拟合值散点图可知,各点分布未出现“喇叭形”或者“漏斗形”,由此判断残差正常;由图6(d)观测值顺序图可观察到各点随机分布于水平轴的上下并无呈规则波动。以上3 个角度(直方图用于显示所有观测值的残差分布,其外观取决于用来进行数据分组的区间数,但由于本文中样本数量小,所以不具备可靠性)的分析表明,本文的DOE 数据分析基本准确,可确定PS 尺寸、BM 宽度、PS 站位以及PLN 厚度为影响面板挤压漏光的主要因子。

图6 挤压漏光影响因子的残差图Fig.6 Residual diagram of pressed leakage influence factor

4 液晶面板挤压漏光的改善

根据DOE 实验分析结果,对以上显著影响因子进行优化并管控好其他因子,即可提高液晶面板挤压漏光最大临界值,有效改善挤压漏光不良,进而提升面板抗挤压能力。

4.1 增加PS 的尺寸

在确保满足液晶面板光学特性的前提下,通过增加PS 的尺寸使之与配向膜接触面积变大,进而使其周围空间变小,在面板受到挤压作用致使PS 发生滑动时能够较早与周边金属线接触,以达到阻挡PS 滑动的目的。为此,将柱状PS 的上下底直径各增加3 μm。为了验证原设计与增加3 μm 设计的PS 弹性回复率的区别,本文使用精密的PS 柱弹性回复率测试仪器进行测试,利用仪器模拟在加压情况下PS 的状况。设置挤压力值为50 mN,持续时间为30 s。设hmax为PS 发生的最大形变,hp为压力撤销后PS 恢复后的形变,由式(1)可以得到PS 的弹性回复率[13-14]。

不同尺寸设计的PS 弹性回复率如表3 所示。从表中可以看出,增加PS 的尺寸后,其弹性回复率较原设计平均提高了4.4%。

表3 不同产品PS 弹性回复率对比Tab.3 Comparison of different product PS elastic recovery rate

对比PS 的尺寸设计变更前后两种产品在相同挤压实验中面板出现漏光的临界值,如图7 所示。由图可知,PS 的设计变更后挤压出现漏光的平均力值增大,面板所能承受的最大压力平均增强32.69%。根据以上数据可以推测是因为PS 的尺寸增大,与配向膜接触面积增大,相同负载下PS 受到的压强变小,形变量减小,因此压缩后产生的塑性形变减小,弹性回复率增加,挤压出现漏光的平均临界力值增大,能够有效改善挤压漏光不良。

图7 不同PS 尺寸设计的面板抗挤压能力Fig.7 Panel anti-pressing capability of different PS size design

4.2 增加BM 宽度

BM 的作用是避免邻接RGB 三原色像素的散乱光及背光直接投射,增加色彩对比性,避免背景光由显示幕反射造成对比度下降,遮蔽薄膜晶体管以防止光电流产生以及减少LCD 光点间因彼此干扰所产生的光害,获得稳定且清晰的影像品质,提升阅读上的舒适度等。在保证其他因子不变的前提下,增加BM 的宽度,可以使面板在挤压过后PS 滑动的距离小于BM 宽度从而能够遮挡漏光。但基于液晶显示屏高分辨率的要求,过度增大BM 宽度的设计会降低液晶面板的透过率,因此在设计过程中将BM 宽度在原来基础上增加3 μm。

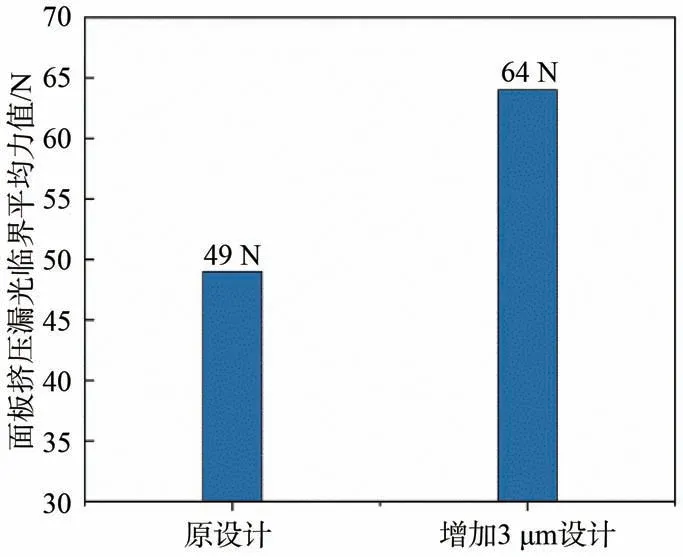

对变更BM 宽度设计前后的液晶面板分别选择相同数量的样品进行相同的挤压实验,结果如图8 所示。由图8 可知,增大BM 宽度设计的液晶面板挤压漏光平均临界力值为64 N,对比改善前液晶面板挤压漏光的平均临界力值49 N 提升了30.61%,说明增大BM 宽度设计能够改善挤压漏光不良。

图8 不同BM 宽度设计的面板抗挤压能力Fig.8 Panel anti-pressing capability of different BM width design

4.3 不同PS 站位设计对挤压漏光的影响

图9 展示了PS 不同站位设计的液晶面板显微镜图。在保证PS 尺寸大小以及BM 宽度不变的前提下,变更PS 站位设计,其中图9(a)为变更前的PS 站位设计,整体偏右上设计;图9(b)为变更后的PS 设计,整体居中设计。

图9 PS 站位不同设计的显微镜图Fig.9 Microscopic map of PS different station design

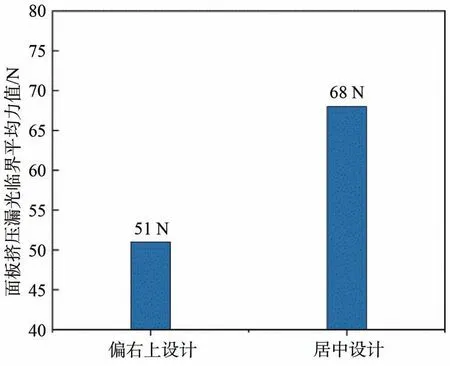

根据上述PS 站位设计的液晶面板,分别选择相同数量的样品进行相同的压力实验,结果如图10 所示。由图10 可知,PS 偏右上设计的液晶面板所能承受的临界平均值为51 N,而PS 整体居中设计的面板所能承受的临界平均值为68 N,相较之下提升了33.33%。由此可以推断液晶面板内PS 站位调整为整体居中设计,挤压后偏移距离小,不易出现挤压漏光。

图10 不同PS 站位设计的面板抗挤压能力Fig.10 Panel anti-pressing capability of different PS stamp design

4.4 减小PLN 厚度设计

PLN 为有机膜层,主要起平坦化作用使配向更均匀,同时减小耦合电容,并对下基板的TFT电场进行屏蔽,避免影响同一基板上的像素电容,防止电场相互干扰。图11 所示为不同PLN厚度的SEM 图。

图11 不同PLN 厚度的扫描电镜图Fig.11 Different PLN thickness SEM map

根据以上所述的PLN 有机膜层厚度的设计,在保证PS 尺寸,BM 宽度以及PS 站位相同的前提下,对不同PLN 厚度设计的产品进行相同条件下的挤压实验,结果如图12 所示。由图12可知PLN 厚度d=3.3 μm 的液晶面板挤压漏光平均临界值为48 N,而PLN 厚度为d=2.7 μm 的液晶面板出现挤压漏光的平均临界力值为61 N。相比之下,PLN 厚度减小却使面板抗挤压能力提升27.08%,因此减小PLN 厚度可有效改善挤压漏光不良。

图12 不同PLN 厚度设计的面板抗挤压能力Fig. 12 Panel anti-pressing capability of different PLN thickness design

5 结 论

通过对液晶面板挤压漏光机理的分析,利用实验设计中部分因子DOE 方法,确定影响挤压漏光不良的显著因子为PS 的尺寸、BM 宽度、PS站位设计以及PLN 厚度。

针对各个影响因子设计运用于实际生产中液晶面板的不良改善措施,结果表明:柱状PS 上下底直径各增加3 μm 的设计使面板所能承受的最大压力平均增强32.69%,并且其弹性回复率较原设计提升了4.4%;增大BM 宽度设计的液晶面板对比改善前挤压漏光平均临界力值提升了30.61%;PS 整体居中设计的液晶面板较PS偏右上设计的面板所能承受的临界均值提升了33.33%;PLN 厚度为2.7 μm 的液晶面板比PLN厚度为3.3 μm 的面板抗挤压能力提升了27.08%。本文所研究的内容以及实验方法可有效提升产品的品质,提高企业的生产效益。