柔性AMOLED 显示触摸屏技术现状及发展趋势

史世明,李园园,郑美珠,薄赜文,张 嵩,王大巍

(京东方科技集团股份有限公司,北京 100176)

1 引 言

2007 年互容式电容触摸屏被应用到苹果手机上,触摸屏取代了以往繁多的物理按键,人们和手机的人机交互体验有了质的提升,电容触摸屏技术也得到迅速发展,成为便携式智能终端产品的主流触控技术[1-2]。尤其近几年,随着柔性AMOLED 显示技术的发展,对显示产品厚度减薄和形态多变提出了更高要求。

三星、华为、欧珀等各主流手机品牌也先后推出折叠屏手机产品,联想、英特尔等电脑品牌也陆续发布折叠屏笔记本。为了满足越来越多样的柔性AMOLED 显示产品需求,柔性显示模组中触摸屏的减薄、耐弯折和耐卷曲已是相应触控技术开发的主流方向。柔性显示模组的信赖性需求,对柔性电极材料提出更高要求,电极材料的高透过率需求与低方阻需求又互相制约。从早期的玻璃基材的ITO 触控方案,到后来高分子材料基材和各种耐弯折导电材料的可折叠触控开发,再到近几年柔性AMOLED 手机产品使用的集成触控方案,行业努力打破思维局限及解决技术难题,电容触摸屏的结构和材料均有了多方位发展,为广大消费者提供更加实用、形态更加多样、性能更加优秀的智能交互产品。

2 电容式触摸屏分类

2.1 根据检测原理分类

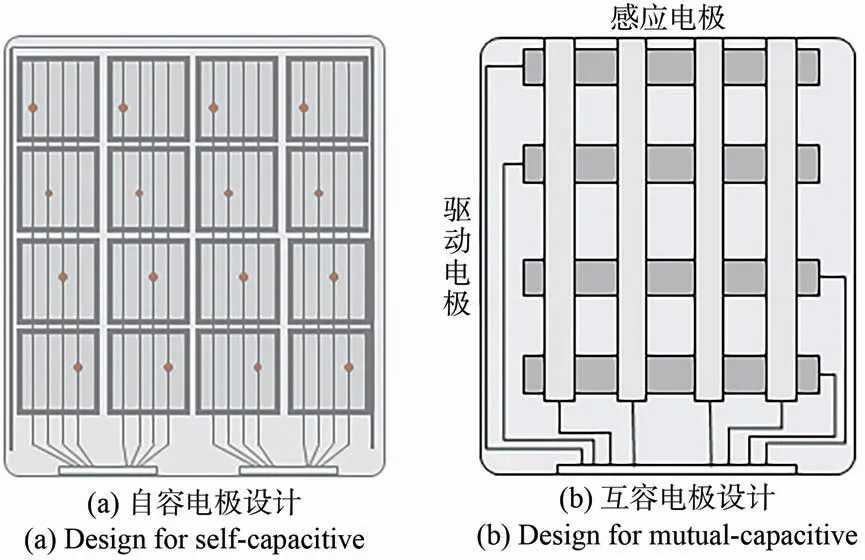

根据检测原理不同,投射式电容触摸屏分为自电容和互电容两种。自电容检测每个感应单元自身电容(对地电容)的变化。当手指靠近或触摸到触摸屏时,手指的电容叠加到屏体电容上,屏体电容增加。对于行列电极设计的自容屏,在触摸检测时,只能检测X行+Y列个电容,当两指触摸时,X和Y方向分别产生两个信号,会报鬼点[3]。点阵电极设计的自容屏,共有X×Y个电极,可以分别检测X×Y个对地电容,可支持多点触控。点阵自容电极设计如图1(a)所示,是目前小尺寸穿戴式产品常用触控方案。互电容检测两个交叉感应块之间形成的电容,两个感应块分别构成电容的两极。驱动电极提供激励信号,感应电极同时接收信号,这样可以检测到所有横向和纵向交汇点的电容大小。当手指触摸时,从驱动电极到感应电极的电场部分转移到手指上,触摸位置互电容减少。即使屏上有多个触摸点,也能计算出每个触摸点的真实坐标,即可以支持多点触控[4]。互容电极设计如图1(b)所示,是目前手机、平板等中小尺寸产品的主要触控解决方案之一。

图1 自容和互容触控电极设计Fig.1 Touch electrode design of self-capacitive and mutual-capacitive touch sensor

2.2 根据结构分类

本文主要介绍可用于柔性AMOLED 显示屏的触控方案,根据与柔性AMOLED 显示屏的相对关系,可分为外挂式触摸屏和集成式触摸屏。两种结构对比如图2 所示。其中外挂式触摸屏通常由触摸屏厂制作完成,通过光学胶贴合到显示屏上,如图2(a)所示,可贴合于偏光片上方或偏光片下方,其中触控电极层位于偏光片下方的结构可降低金属可视风险,光学性能更优。制作工艺主要有印刷工艺、激光工艺、黄光工艺、压印工艺等;常用的透明导电材料有氧化铟锡(Indium Tin Oxide,ITO)、纳米银线(Silver Nano Wire,SNW)、碳纳米管(Carbon Nano Tube,CNT)、石墨烯及导电聚合物等[5];不透明金属材料如铜、银等通常用于金属网格(Metal Mesh)触摸屏电极。集成式触摸屏则是采用光刻工艺直接制作于薄膜封装层上的金属网格触摸屏,如图2(b)所示。此结构可省去一张模组贴合的外挂触摸屏和光学胶,实现显示模组的减薄。表1 列举了外挂触摸屏不同分类方式[6-7]。

图2 外挂与集成式触控模组结构Fig.2 Out-cell and On-cell touch module structure

表1 外挂柔性触摸屏分类方式Tab.1 Classification of out-cell flexible touch sensor

3 外挂式电容触摸屏技术现状

柔性AMOLED 显示形态由平面、固定曲面逐渐向折叠和卷曲等更多样的显示形态发展,电容触摸屏的厚度也越来越薄。图3 列举了几种外挂触摸屏结构,其中根据各厂商工艺能力塑料基材厚度可对应10~50 μm。图3(d)中单面电极架桥结构是目前手机、平板电脑等中小尺寸AMOLED显示模组的主要外挂式触控解决方案,其透明面电极材料主要是ITO 材料,架桥电极为铜金属。笔记本电脑等中大尺寸AMOLED 产品主要采用金属网格方案,对应结构主要为图3(a)、图3(c)。Cambrios 和C3Nano 也积极开发和推广用于触摸屏电极的透明SNW 材料,可对应触摸屏结构为图3(a)、(b)、(c)。

图3 几种外挂触摸屏结构Fig.3 Several structures of out-cell touch sensor

3.1 ITO 触控技术

触摸屏中常用ITO 电极材料,方阻范围在40~150 Ω/□,透过率90%左右,具有良好的导电性能和透光性能,且工艺成熟,目前仍占据外挂电容屏的主要市场[8]。ITO 成膜工艺分为低温工艺和高温工艺,高温工艺可以制作致密性高、方阻低的ITO 膜,但是对设备和工艺能力要求较高。ITO 触控图案制作工艺,也由原先低精度的激光工艺改进为高精度的黄光和蚀刻工艺。

由于近几年柔性显示屏技术的发展,ITO 触摸屏也被应用于固定曲面手机产品上。业界也对ITO 材料在折叠产品上的应用做了系统研究。将高温工艺成膜的ITO 触摸屏置于显示模组的中性层时,在弯折半径5 mm 时有机会达成10 万次的弯折信赖性测试。但当ITO 电极层距离中性层较远,或弯折半径更小时,随着弯折次数增加ITO 的方阻会急剧上升,甚至出现断裂,导致触控功能失效。

3.2 金属网格触控技术

由于铜或银等金属材料本身具有非常优秀的导电性能,由这些材料制作的金属网格方阻可以做到5 Ω/□以下,通道阻抗明显较ITO 电极低很多,从而有更优秀的触控性能,尤其在中大尺寸产品上受到青睐。此外,由于金属材料的延展性,使其具有更好的耐弯折性能,弯折测试后依旧保持良好的导电性和电阻的整面均匀性,从而可以满足更小的弯折半径和更多的弯折次数,成为柔性显示模组的触控解决方案之一。由于金属材料的不透光性,其制作的金属网格透过率高低与网格线宽和密度成反比。目前也有金属网格透明电极的研究报道,低方阻的前提下还可以达到与ITO 相当的光学性能[9]。

光学摩尔纹目前是金属网格触控方案最棘手的问题。在金属网格设计时,需根据OLED 像素设计匹配金属网格。金属网格制作工艺主要有光刻工艺、纳米压印工艺等,参考表2[14],目前可量产线宽3 μm 左右。手机屏幕要求近眼使用也不能看到摩尔纹,要求网格线宽小于2 μm,由于工艺限制,目前还在仅可提供测试样品阶段,无法量产。对于无近眼使用场景需求的中大尺寸产品,低方阻的金属网格具有明显优势,被笔记本电脑、车载、工控等多种产品应用。另外金属网格电极的镂空设计,使其具有负载小、信号衰减慢、电极接收到来自显示的噪声波动小等优势,对产品支持主动笔的使用有一定优势。

表2 金属网格成膜技术Tab.2 Forming technologies of metal mesh sensor

3.3 SNW 触控技术

SNW 是采用化学法生长的直径为25~300 nm、长度10~200 μm 的银纳米材料。除具有银优良的导电性之外,由于纳米级别的尺寸效应,还具有优异的透光性、耐挠曲性,因此被视为最有可能替代传统ITO 透明电极的材料。被作为柔性、可折叠显示屏的触控方案广泛研究。SNW 触摸屏的缺点是雾度高,可能导致在室外强光照射的情况下看不清屏幕。随着Cambrios,C3Nano 等材料厂商的工艺改进,纳米银线的直径已下降至30 nm 以下,雾度问题已显著改善,图4 是C3Nano 专利(专利号:CN105102555B)披露的第6 代不同方阻的SNW/PET 膜材的透过率和雾度光学数据,其中纳米银材料的方阻分别为103 Ω/□、90 Ω/□、75 Ω/□、50 Ω/□[15]。数据表明,随着材料方阻的降低,其光学性能也会变差。

图4 第6 代纳米银薄膜电学和光学参数Fig.4 Electrical and optical parameters of the Gen-6 nano silver films

4 集成式电容触控技术现状

4.1 集成式触控技术的优势

随着近几年业界技术难题的攻克,集成式电容屏在可穿戴、曲面手机、折叠手机等柔性AMOLED 显示产品上已被越来越多地应用[16]。相较于常规的外挂式触控方案,集成式触控方案具有以下优势:

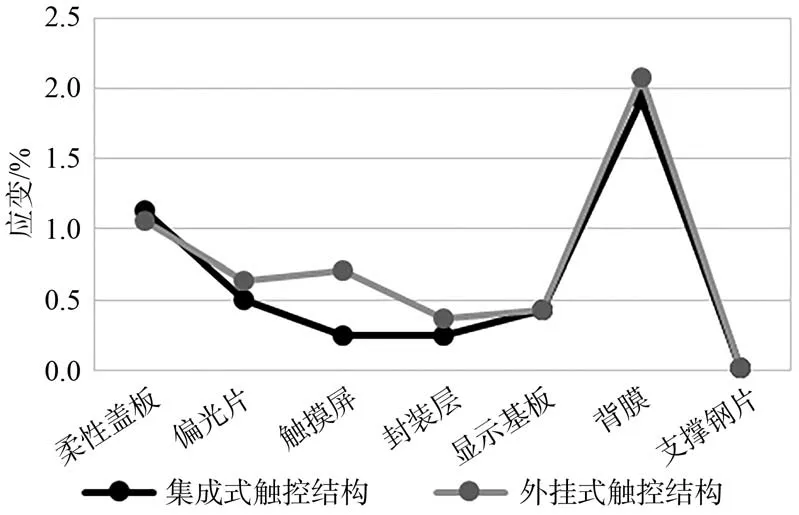

(1)简化模组结构,更适合柔性产品。集成式触控无需要外挂式触控所需的基材和光学胶,触控层厚度仅5 μm 左右。在折叠、卷曲甚至可拉伸等新的产品形态中,更薄、更简单的堆叠结构,对应力调整更容易,为其他模组材料的选择和调整预留更多空间。图5 为内折显示模组集成触控和外挂触控两种结构对应的各膜层材料的应变数据,可以看出在集成式触控方案模组结构中触摸屏受到的应变明显降低,且偏光片、显示封装层应变也普遍更小,更好地保障了材料的可靠性。

图5 集成触控结构和外挂触控结构各膜层材料应变对比Fig.5 Comparison of strain of each film layer under the structure of on-cell and out-cell touch sensor

(2)更佳的光学性能。集成式触控在显示功能区的金属线位于像素定义层开口中间,精确避让RGB 像素发光区域,如图6(b)所示,不会出现外挂metal mesh 的摩尔纹问题,也无ITO 及SNW 等面电极材料造成的透过率损失或雾度过高问题。同时,触控电极位于偏光片下方,可以降低图案可视风险[17]。

图6 基于RGB 像素的外挂触控和集成触控金属网格设计Fig.6 Out-cell and On-cell touch metal mesh design on RGB pixels

(3)更窄的边框。集成式触控的边缘走线可以精准制作在显示功能区外,无需预留贴合公差,且显示屏制造厂的设备精度高,可以制作更小的线宽线距,最大限度压缩触控的边框。

4.2 集成式触控技术的挑战

诚然,除了以上列举的几点优势外,柔性AMOLED 的集成触控方案同样面临诸多挑战:

(1)工艺及材料的挑战。需要在AMOLED薄膜封装层上进行触控制作工艺。由于高温对AMOLED 发光材料寿命具有不良影响,因此需要低温光阻材料、低温金属沉积和刻蚀工艺;为了进一步提升折叠及卷曲性能,需开发低温平坦化有机层材料;为降低负载,还要考虑开发低介电有机封装材料,实现更厚的金属制作工艺等。

(2)触控图案设计、IC 的驱动及算法挑战。

(a)触控做在薄膜封装层上,触控电极距离AMOLED 显 示 阴 极 仅10 μm 左 右,常 规 外 挂 触控距离阴极一般是几十甚至上百微米。触控电极距离阴极越近,与阴极的耦合电容越大。因而与阴极形成的电容负载是外挂触控方案的几倍甚至十几倍,对触控IC 的驱动能力要求更高。屏幕显示信号透过负载电容对触控电极造成信号波动,形成噪声。由于On-cell 结构的负载数倍于外挂结构,触控接收到噪声的强度也将明显增强。为了实现更高及更可靠的触控性能,IC 需要更有效地在驱动端或接收端降低噪声[18]。

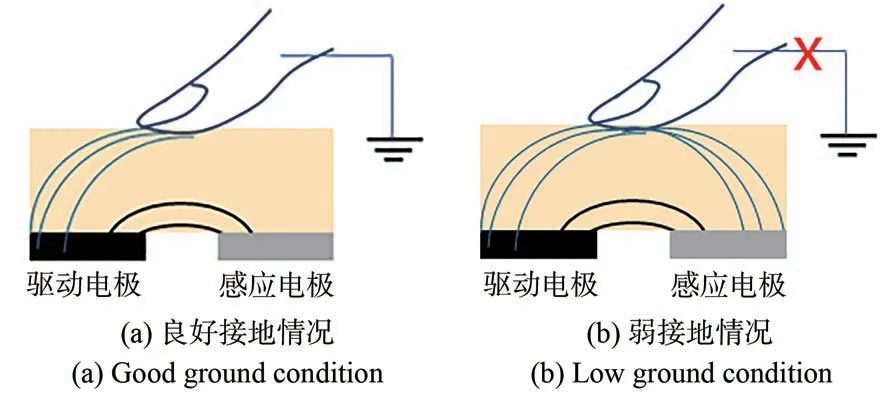

(b)超薄的柔性盖板给触控性能带来更大挑战。互容式触控方案在人体与设备间弱接地情况下(如手机置于桌面上操作),人体到设备地导引电荷的通路受阻,如图7(b)所示,手指接收到驱动信号后回传给感应电极(Retransmission),导致触控信号量减小,表现为大手指按压拆点或多指同轴按下消点。图8(b)所示为大手指按压拆点现象。从示意图9 可看出,此现象与Cfrx、Cftx、Cm-C’m(即ΔCm)有关。在超薄的模组结构下,手指与电极距离减小,Cfrx、Cftx增大导致信号回传量增大,若ΔCm增加较小,在人体弱接地触控情况下,ΔCm形成的触控信号将被回传信号大幅减弱甚至出现负值。

图7 不同接地情况下手指和触摸屏电场示意图Fig.7 Electric field diagram of finger and touch sensor under different grounding conditions

图8 大拇指按压报点对比Fig.8 Contrast of report point under the press of thumb

图9 手指触摸电容屏电路示意图Fig.9 Circuit schematic of mutual-capacitive touch sensor when finger touching

(c)大尺寸柔性AMOLED 产品,如折叠笔记本电脑,因尺寸变大,信号强度和噪声环境将进一步劣化。互容方案触控电极电容负载进一步增大,触控信号衰减更严重。由于尺寸增加,显示阴极电阻增大,与TFT 背板信号线耦合电容增加,又由于触控负载电容增大,显示背板信号跳变通过阴极给到触控电极的噪声干扰更大。在如此条件下,手指触控的信噪比很难提升,报点率将很难提升。同样由于噪声强度太大,电容式主动笔的信噪比也很难提升,划线精度及悬浮功能将难以保障。

基于以上的技术挑战,实际项目中根据不同的尺寸和堆叠结构,可选择自电容或互电容集成式触控方案。小尺寸穿戴产品以点阵式自容触控方案为佳,其信号量较高,足以穿透较厚的玻璃盖板,且因电极数量少,引线形成的触控盲区小。手机尺寸产品则以互容式触控方案为宜,引线数量较少,能够实现窄边框。随着触控IC 的不断迭代,手机尺寸集成式触控已能实现240 Hz以上的手指报点率,可满足用户游戏场景下的操作需求。但对于更大尺寸的产品,如笔记本电脑、大尺寸车载显示,为了降低触控的负载,降低显示背板对触控的噪声水平,自容式集成触控方案会是一个开发方向,此方案由于引线数量巨大,不利于下端窄边框设计,但左右边框可以做到极窄[19]。集成式触控结构是否能够胜任大尺寸AMOLED 显示产品,目前暂无量产品能够给出确切结论。

5 柔性AMOLED 显示触摸屏发展趋势

面对市场对柔性AMOLED 显示轻薄化、形态多样化的需求,要求显示模组堆叠结构越来越简单,屏体越来越薄。盖板膜材减薄、功能膜材集成化是技术发展趋势。随着OLED 显示屏厂的触控制作工艺良率提升,集成式触控在中小尺寸AMOLED 产品上将成为主流。但随着模组结构的减薄、显示尺寸的增大,集成式触控的负载会更大、接收噪声强度更高[20]。当图案设计、驱动信号、降噪算法优化至一定水平后,触控端的技术改善将迎来瓶颈。如果触控IC 能力提升有限,不足以应对以上问题时,为了降低负载、降低显示噪声干扰,外挂式触控方案可能会是部分中大尺寸AMOLED 产品的选择方案。其中,金属网格方案由于电极方阻小,大尺寸下通道阻抗更小,更有优势。如果SNW、石墨烯、导电高分子等透明导电材料未来能够在保障光学品质的前提下实现更低方阻,将会给中大尺寸柔性产品带来更多选择方案。

6 结 论

柔性AMOLED 显示屏作为更有优势的显示技术具有巨大的市场空间。随着人机交互体验需求的提升,触摸屏在柔性AMOLED 显示模组中的地位举足轻重。目前集成式触控技术面临的挑战需要从信号提升和噪声抑制两方面着手,需要触摸屏设计和驱动、显示屏设计和驱动共同努力。挑战即机遇,集成式触控面临的挑战或许会促进外挂触摸屏用柔性导电材料和柔性基材的发展。相信技术的革新会给出解决方案,或开发出一种全新的触控技术。