基于响应面分析法的天然气乙烷回收工艺参数优化

王晓磊,吕小明,廖明旺,谢 虎,陈云涛,胡 锋,饶何隆

(1. 新疆油田公司采气一厂,新疆 克拉玛依 834000;2. 西南石油大学 油气藏地质及开发工程国家重点实验室,四川 成都 610500)

目前,国内天然气乙烷回收主要采用部分干气循环工艺(Recycle Split Vapor,RSV)。已建成的乙烷回收装置如:塔里木油田乙烷回收工程(100 × 108m3/a),长庆气田乙烷回收工程(200 × 108m3/a),克拉美丽气田增压及深冷提效工程(10 × 108m3/a),采油一厂玛河气田增压及深冷提效工程(5 × 108m3/a)和采油二厂乙烷回收工程(3.33 × 108m3/a)等均采用RSV工艺。

天然气乙烷回收最低温度达-108 °C,控制参数繁多,参数间关联性强,收率要求高(95%以上)。蒋洪等[1]通过3种高含CO2且气质较富的天然气,对RSV和RSVP(Recycle split vapor with precooling separation process)工艺的总压缩功耗、CO2冻堵裕量及其对CO2含量的适应性进行了对比分析。邓筑井等[2]应用HYSYS软件对天然气乙烷回收工艺关键参数进行模拟分析,发现脱甲烷塔塔压、塔顶温度、侧线抽出量和侧线返回温度均对乙烷回收效果存在显著影响。唐敏等[3]对提出的乙烷回收新工艺RPC(RSV process with propane cooling)、

SPAS(Split preheating ethane recovery process with absorption tower and self-cooling cycle)进行模拟及热力学分析,发现SPAS相较于改进的RPC工艺热力学性能更佳。杨肇琰等[4]利用HYSYS软件研究了混合冷剂组成对天然气轻烃回收乙烷的影响。杨雨林等[5]通过HYSYS软件模拟,对改进的两种乙烷回收工艺RSV-PC(Recycle split vapor with propane cycle)、SHIA(Split heat-exchanging process with internal refrigeration and absorber)进行了能耗分析与㶲分析。

响应面分析法(Response Surface Methodology,RSM)是一种通过建模分析复杂问题的方法,可用于分析处理多因素控制的目标优化问题,能够在各个因素的响应值基础上,找到对应实验条件下的最优预测响应值,得出最优组合参数。诸林等[6]利 用HYSYS建 立 某DHX(Direct heat exchange)工艺的流程模拟,采用响应面BBD(Box-Behnken design)法进行了工艺参数分析。邓骥等[7]采用HYSYS建立轻烃回收装置工艺模型,并基于响应面法对影响装置C3收率的因素进行了分析与优化。姚丽蓉等[8]借助HYSYS对冷油吸收脱氮工艺的关键参数进行了敏感性分析,并基于响应面分析法探究工艺的能耗水平及吸收效果,得到了最优参数组合。

新疆油田克拉美丽凝析气田属于火山岩气田,天然气中乙烷平均含量在4%~7%(物质的量分数,下同),具有较高的回收价值。该气田采用RSV工艺从天然气中回收乙烷,乙烷收率为95.12%,乙烷产品比功耗为108117 kJ/kmol。本文基于前期文献研究[9],采用该文献中已建立的乙烷回收HYSYS模型,通过响应面分析法进一步对克拉美丽凝析气田乙烷回收工艺进行操作参数优化,并将结果应用于现场的乙烷回收装置,以达到既提高乙烷产量又降低生产能耗的目的。与文献[9]中采用的SQP优化求解方法相比,响应面分析法计算方法简单,通过乙烷产品比功耗残差图与实验数据正态分布,能够确定定量关系,优化精度高。

1 工艺参数分析

1.1 原料气条件

天然气组成如表1所示。进深冷装置天然气流量为250 × 104m3/d(标准状况下)、压力为6.9 MPa、温度为30 °C,干气外输压力为4.0 MPa、外输温度为40 °C。

表1 原料气干基组成Table 1 Dry basis components of raw gas

1.2 天然气乙烷回收工艺

天然气乙烷回收工艺制冷和分馏的流程如图1所示,为了方便研究,未包含天然气净化部分。天然气进入深冷装置通过换热器HR-101预冷后进入低温分离器V-101,分离出的气相分为两股,含气相较多的一股进入膨胀机K-102膨胀后进入脱甲烷塔T-101,另一股再次通过换热器HR-101过冷后进入脱甲烷塔。低温分离器底端的液相通过节流阀VLV-101节流降温后进入脱甲烷塔;脱甲烷塔顶产品气经换热器HR-101换热,由外输气压缩机C-101增压后作为外输干气,一部分外输干气作为回流气经换热后再回流至脱甲烷塔顶,剩余的干气进入外输管网。脱甲烷塔有两条侧线进入换热器HR-101回收冷量,塔底的液相进入脱乙烷塔T-102;从脱乙烷塔顶出来的气相,一股作为乙烷产品气,另一股经丙烷制冷E-101后回流至塔顶;脱乙烷塔底的液相进入液化气塔T-103,液化气塔顶产品气经过空冷器AC-103全部冷凝后分离出一股回流至塔顶,剩余部分作为液化石油气产品,塔底液相作为外输稳定轻烃产品。

图1 天然气乙烷回收工艺流程Fig. 1 Natural gas ethane recovery process

此流程的特点:一是采用了干气回流,干气回流进入7 股流换热器HR-101冷却和节流阀降压后产生过冷液体,进入脱甲烷塔顶,在脱甲烷塔顶吸收塔中上升气相中的乙烷,降低乙烷在脱甲烷塔顶气相中的损失;二是低温分离器分离出的气相大部分进入膨胀机膨胀制冷后再去到脱甲烷塔,气相还有少部分去到7股流换热器过冷后再进入脱甲烷塔的上部,这一部分气体会携带较多的冷量,提高乙烷收率。

1.3 单因素敏感性分析

关键参数是指在生产运行过程中,影响产品能耗和收率并且可以人为调节的节点压力、温度或流量等。通过分析,本工艺流程的关键参数主要是深冷装置的干气回流比、低温分离器气相过冷比、低温分离器入口温度和膨胀机出口压力等,这也是乙烷回收工艺进一步提高乙烷收率的主要调节措施。

1.3.1 干气回流比

乙烷回收工艺将部分干气液化后作为脱甲烷塔顶回流液,不仅回流液组分较贫,且降压后的甲烷发生闪蒸,可形成更低的塔顶温度。因此,干气回流比直接影响到乙烷的收率[8]。干气回流比与乙烷收率和装置总能耗关系曲线如图2所示。

图2 干气回流比与乙烷收率和装置总能耗的关系曲线Fig. 2 Relation curve between dry gas reflux ratio and ethane yield and total energy consumption of unit

由图2可知,随着干气回流比的增加,乙烷收率明显增加。当干气回流比达到10%以上时,乙烷收率曲线变得平缓,此时乙烷收率已经超过99.00%。装置总能耗随干气回流比增加呈线性增加。干气回流比为5%时,乙烷收率可达到95.00%以上,因此可控制干气回流比不低于5%,且不高于10%。通过调节阀来调整干气回流比,可以很好地控制乙烷收率和降低装置总能耗。

1.3.2 低温分离器气相过冷比

经预冷后的天然气进入低温分离器分离后,液相部分通过节流阀节流降温后进入脱甲烷塔中部,分离出的气相大部分进入膨胀机膨胀制冷后再去到脱甲烷塔中上部,气相还有少部分去到多股换热器过冷后再进入脱甲烷塔的上部,这一部分气体会携带较多的冷量,对乙烷收率和乙烷产品质量产生影响[10]。低温分离器气相过冷比与乙烷收率、装置总能耗和脱甲烷塔顶温度关系曲线如图3所示。由图3可知,随着低温分离器气相过冷比的增加,低温分离器气相去到多股流换热器过冷的气体量增大,乙烷收率与装置总能耗均在不断升高,脱甲烷塔顶温度则逐渐降低。当气相过冷比超过17%时,乙烷收率已经达到较高水平(95.00%以上),上升趋势有所减缓,此时总能耗也趋于平缓,同时脱甲烷塔顶温度也降低得较为平缓。在生产运行过程中,可以通过调节阀来调节低温分离器气相分流量,控制低温分离器气相过冷比不低于17%。

图3 低温分离器气相过冷比与乙烷收率、装置总能耗和脱甲烷塔顶温度的关系曲线Fig. 3 Relation curve between gas phase subcooling ratio of cryogenic separator and ethane yield, total energy consumption of unit and top temperature of demethanizer

1.3.3 低温分离器入口温度

低温分离器入口温度主要影响膨胀机制冷温度、做功以及外输气压缩机的能耗。低温分离器入口温度与乙烷收率和装置总能耗的关系曲线如图4所示。由图4可知,随低温分离器入口温度升高,乙烷收率不断减小,乙烷产量也随之减少;而当低温分离器入口温度降低,装置总能耗则增加。在生产运行过程中,可控制低温分离器入口温度在-50~-40 °C。

图4 低温分离器入口温度与乙烷收率和装置总能耗的关系曲线Fig. 4 Relation curve between inlet temperature of cryogenic separator and ethane yield and total energy consumption of unit

1.3.4 膨胀机出口压力

膨胀机是该流程中主要的冷量来源,膨胀机主要的作用是利用气体在膨胀机内进行绝热膨胀,使气体的压力和温度大幅度降低达到制冷降温的目的[11]。膨胀机出口压力与乙烷收率和装置总能耗的关系曲线如图5所示。由图5可知,当膨胀机出口压力由3.00 MPa减小到2.00 MPa,乙烷收率不断增大。这是因为随着膨胀机出口压力减小,进出口压差增大,气体膨胀做功增多,温度进一步降低,获得更多冷量,使得进入脱甲烷塔气体中的乙烷更容易被液化分离,提高了乙烷收率。在生产运行过程中,可控制膨胀机出口压力在2.00~2.40 MPa。

图5 膨胀机出口压力与乙烷收率和装置总能耗的关系曲线Fig. 5 Relation curve between expander outlet pressure and ethane yield and total energy consumption of unit

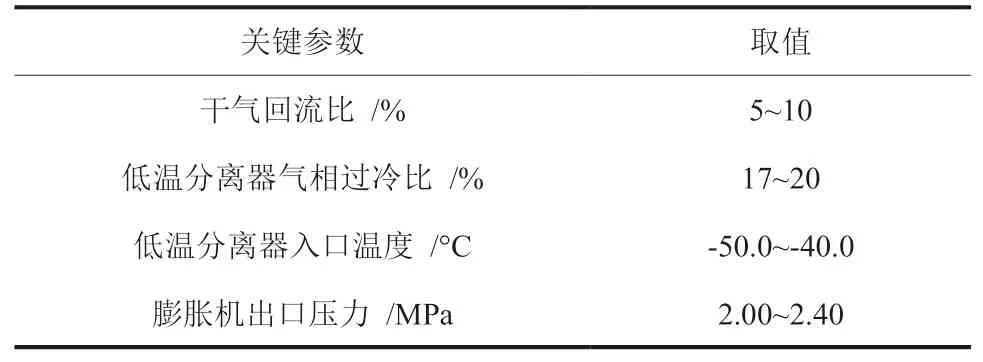

综合以上数据,乙烷收率大于95.00%时,各关键参数的取值范围如表2所示。

表2 关键参数取值范围Table 2 Value range of key parameters

2 工艺参数优化

2.1 BBD响应面设计

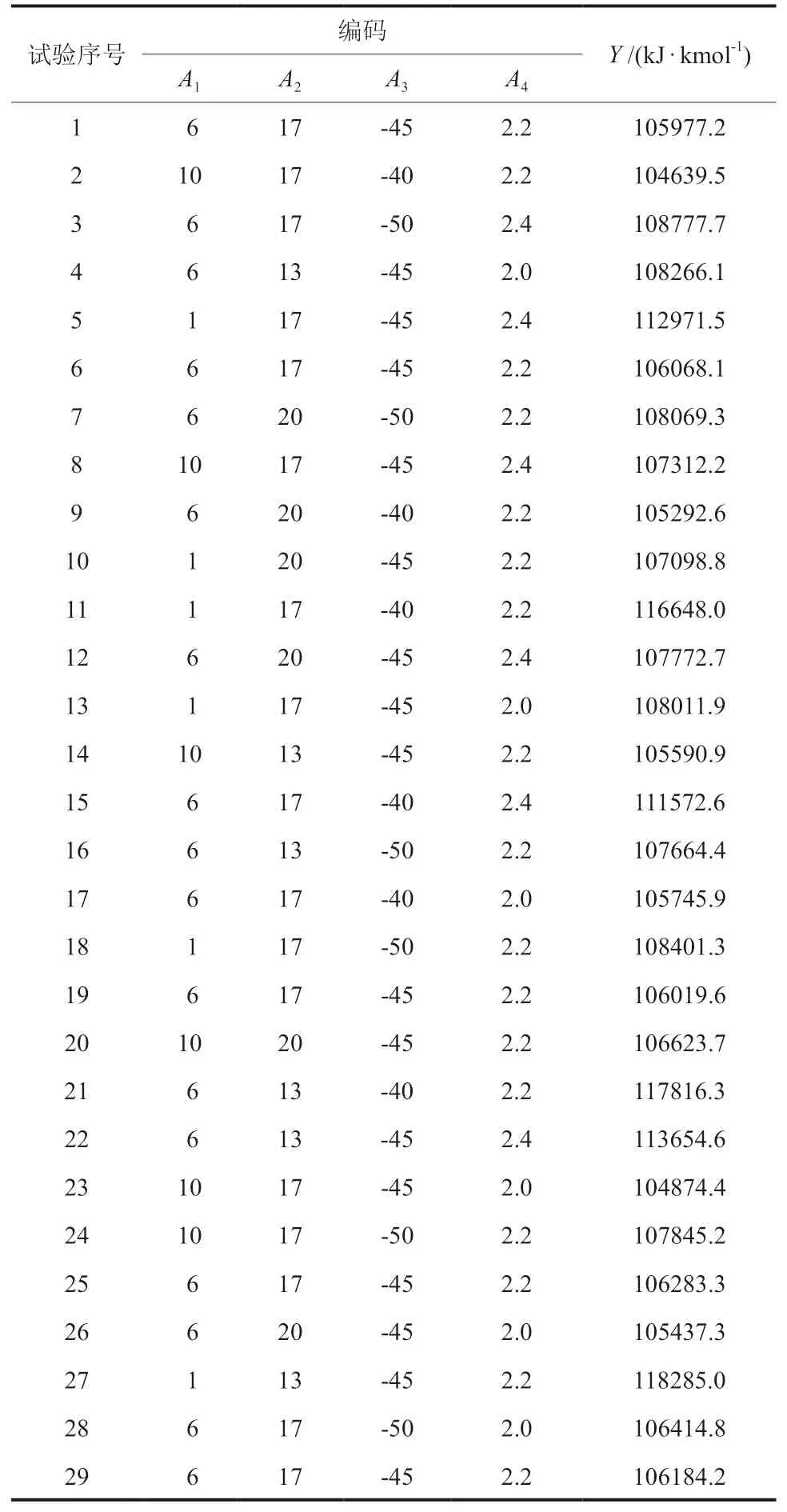

以乙烷回收装置深冷系统比功耗Y(kJ/kmol)最小为目标,根据前一节的单因素分析结果,选取4个关键参数作为模型的自变量。干气回流比、低温分离器气相过冷比、低温分离器入口温度和膨胀机出口压力分别采用A1、A2、A3和A4表示。变量的低、中、高水平分别用-1、0、1来表示[12]。BBD法采用4因素4水平组合设计,试验因素编码及水平如表3所示[13-14]。BBD响应面试验共计29个试验点,试验结果如表4所示。

表3 深冷系统响应面试验设计因素水平分布Table 3 Level distribution of design factors for response surface test of cryogenic system

表4 响应面试验结果Table 4 Response surface test results

根据表4中的试验结果通过回归分析方法进行回归拟合,得到乙烷回收装置深冷系统比功耗与多个自变量因素间的拟合方程,如式(1)。其方差分析结果如表5所示。由表5可知,装置模型的P值小于0.05,说明该模型的显著性非常高。可以进一步看出,深冷系统中4个变量因素的交互作用对能耗影响的主次关系为A1A2=A1A3=A2A3>A3A4>A2A4>A1A4。该模型的修正决定系数(R2的修正值)为0.9798,表明这3个因素(A1、A2、A3)占据了模型中对乙烷产品比功耗影响的97.98%。校正相关性系数Adj-R2为0.9595,与修正决定系数相差比较小,表明模型具有较好的回归性,可以解释95.95%的响应值变化。信噪比(Adeq precision)为25.35,大于4,表明模型具有较高的可信度,可用于预测[15-17]。

表5 乙烷产品比功耗ANOVA模型Table 5 ANOVA model of specific power consumption of ethane products

乙烷产品比功耗残差如图6所示,实验数据点均匀地分布在拟合曲线两侧,说明乙烷产品比功耗试验的残差呈现正态分布,回归模型所代表的定量关系准确。

图6 乙烷产品比功耗残差Fig. 6 Residual error diagram of specific power consumption of ethane products

2.2 响应曲面图分析

由模型方差分析发现,A1A2、A1A3、A2A3、A3A4对乙烷产品比功耗影响较大,利用Design Expert软件,绘制出响应值与相关影响因素的三维图,如图7所示。响应面的坡度反映了响应值对于该因素的敏感性,坡度越陡则对该因素的变化反应越敏感[18-20]。由图7可知,当其他影响因素在中心水平时,乙烷产品比功耗随着气相过冷比和干气回流比升高而降低、随着低温分离器入口温度降低和干气回流比升高而降低、随着低温分离器入口温度降低和气相过冷比增大而降低、随着低温分离器入口温度降低和膨胀机出口压力降低而降低。两种因素作用坡度越陡,则因素的变化对综合能耗的影响越显著。可进一步求解得到最佳参数组合:干气回流比为6%,低温分离器气相过冷比为20%,低温分离器入口温度为-40 °C,膨胀机出口压力为2.05 MPa。

图7 A1和A2 (a)、A1和A3 (b)、A2和A3 (c)、A3和A4 (d)交互影响乙烷产品比功耗的响应面Fig. 7 Response surface diagram of interaction between A1 and A2 (a), A1 and A3 (b), A2 and A3 (c), A3 and A4 (d) on specific power consumption of ethane product

2.3 最佳参数组合在生产装置中的应用效果

参考以上优化结果,调整克拉美丽凝析气田乙烷回收装置操作参数,运行情况如表6所示。通过多因素参数优化,乙烷收率从优化前95.12%提高到了96.88%;乙烷产量从153.8 t/d提高到156.7 t/d,提高了2.33%;乙烷产品比功耗由108117 kJ/kmol减少到105936 kJ/kmol,减少了2.02%。液化气产品及稳定轻烃产品的产量均保持不变。

表6 装置操作参数优化前后运行情况对比Table 6 Comparison before and after optimization of ethane recovery unit

3 结论

(1)通过单因素分析,得到了影响乙烷收率和装置能耗的关键参数取值范围,干气回流比为5%~10%、低温分离器气相过冷比为17%~20%、低温分离器入口温度为-50~-40 °C、膨胀机出口压力为2.00~2.40 MPa。

(2)以乙烷回收装置深冷系统比功耗最小为目标,根据单因素分析结果,采用响应面分析法对参数进行寻优,得到最佳参数组合中干气回流比为6%,低温分离器气相过冷比为20%,低温分离器入口温度为-40 °C,膨胀机出口压力为2.05 MPa。

(3)将优化结果在实际装置中应用,与优化前相比,乙烷收率提高了1.76%,乙烷产量提高了2.33%,乙烷产品比功耗减少了2.02%。响应面分析法用于天然气乙烷回收工艺参数优化,提高了乙烷收率,降低了装置能耗,具有较好的经济性。