聚氨酯保护膜在手机盖板玻璃上的应用研究

王龙奇

(明尼苏达矿业制造特殊材料(上海)有限公司,上海 201507)

近年来,智能手机产品迅速普及到广大人民的生活中,彻底地改变了人们的生活、工作和娱乐方式。智能手机制造则是支撑这一切改变的基础。在智能手机制造环节中,盖板玻璃及下游的触控屏是非常重要的一环,对手机产品的外观和使用体验有非常重要的作用。由于显示屏幕具有很高的光学级要求,因此在制造过程和运输过程中,都需要全程贴合保护膜,以防止外界的划伤和落尘。尤其是在制造过程中诸如加工一些油墨和其他特殊镀层(如防指纹、防雾防反射)的制程,可能会出现各种高温的制造工艺,这对于保护膜的配方和工艺设计提出了更高的要求。

传统的保护膜用的低粘压敏胶包括亚克力和硅胶,但其各自有一些缺点。低粘亚克力胶比较脆,在模切的时候边缘容易产生胶粉,从而产生颗粒状的污染物,对盖板玻璃的光学性能有很大的负面影响;而硅胶中存在易转移的小分子,且硅类小分子的表面能低,在后续贴合光学透明胶时容易产生贴合不牢并产生彩虹纹的风险。自从2010年来,聚氨酯类低粘压敏胶开始兴起,在解决亚克力和硅胶的传统问题上表现优异,但也有聚氨酯独特的问题,如粘合力经高温爬升的现象。

本论文针对聚氨酯类低粘胶水的分子结构设计,配方设计和工艺设计,针对玻璃制程中的特殊应用要求,从理论到实践,开发了满足应用需求的产品并产生了可观的经济收益。

1 低粘压敏胶的特点和选型分析

一般的低粘压敏胶的方案有丙烯酸酯胶系、硅胶系、聚氨酯胶系。目前的压敏胶都是从小分子(A)-聚合高分子(B)-交联高分子(C)的工艺方式来制备的。

1.1 玻璃表面的白雾状残留

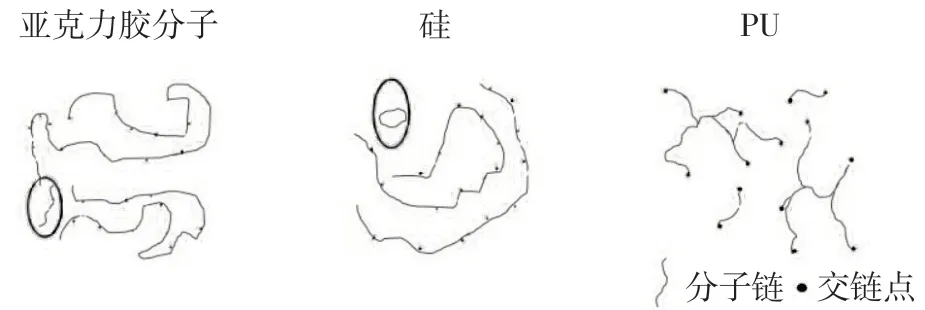

经高温高湿在玻璃上留有的白雾状物质主要是体系内可以自由移动的分子。因此最理想的(C)的分子结构是把(B)状态下所有的分子全部交联在一起形成的一个交联网络结构,消除可自由移动的分子。

亚克力胶的合成(即A-B的过程)是通过双键加成的自由基聚合进行。该反应难以避免形成分子量较小的组分。由于自由基聚合是将单体分子无规则地聚合在分子链中,因此分子量小的链上能参与后续反应的交联点较少,在B-C过程中发生交联反应的概率降低,在C状态下,没有被化学交联到网络结构中。这些未交联小分子即为白雾状外观缺陷的来源。

图1 亚克力、硅、聚氨酯(PU)胶在B状态下的分子示意图Fig.1 Molecular diagram of acrylic, silicon, polyurethane (PU) adhesive in B state

硅胶的合成是通过对六甲基环三硅氧烷、八甲基环四硅氧烷等聚二甲基硅氧烷的环状中间体进行阴离子开环聚合进行。一般而言聚合反应很难做到转化率100%,有六甲基环三硅氧烷、八甲基环四硅氧烷的形式残留。中间体的交联位点少,很难进一步参与交联反应,因此易迁移。而有机硅类物质天然具有表面能低的特点,极易造成贴合光学透明胶时产生不良。

聚氨酯胶的合成是通过异氰酸酯与羟基(或氨基)进行加聚来制备。虽然也难以避免形成分子量较小的分子,但由于交联点始终保留在分子的最端上,反而越小的分子中交联点的比例相对越大。通常交联反应仍然是异氰酸酯与羟基的加聚反应,越小的分子发生交联反应概率越大。只要异氰酸酯交联剂加入量足够,可将几乎所有的小分子全部交联到网络体系中。只要不额外人为地加入不参与交联反应的小分子,可以几乎消除白雾状外观缺陷。

1.2 高温残胶

主要考虑形成分子网络结构主链的化学键的稳定性,若发生化学键断裂则产生残胶。一般而言,在没有氧气的情况下,亚克力的碳碳双键,聚氨酯的醚键在180℃左右开始分解,220℃即会比较迅速地分解;而在接触氧气的情况下温度更低,150℃即开始分解,180℃分解迅速。而硅胶系分解温度至少在250℃以上,某些甚至超过350℃。

1.3 贴玻璃后粘合力经长时间及长期高温会导 致升高

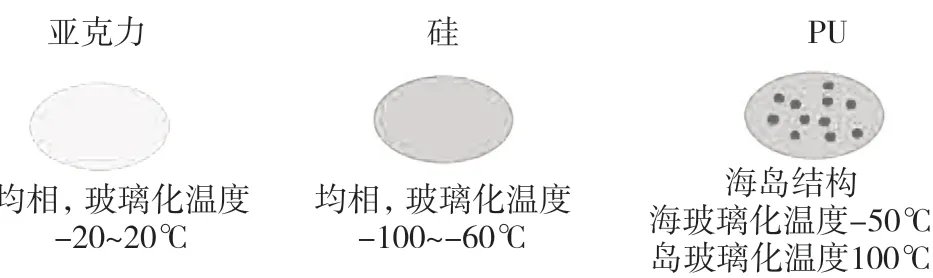

C状态(即使用状态)下不同胶系的相图,如图2所示。

图2 亚克力,硅胶,PU胶的相图Fig.2 Phase diagram of acrylic, silica and PU

有机硅分子的表面能低,因此粘合力低。而低粘硅胶的相结构是一个均相结构,在纳米尺度上,所有的区域理化性质一致,因此粘合力不存在较大变化的风险。亚克力的相结构具有类似的特点。

聚氨酯弹性体是由聚酯或聚醚多元醇与多异氰酸酯反应生成的,结构特点使其天然分相。不同的聚氨酯弹性体的差别在于柔性链段与刚性链段的比例、结构的不同,从而导致整体性能的差异。聚氨酯弹性体中的硬段,主要的化学结构为氨酯部分,玻璃化温度高,常温下模量高,提供材料内聚;而软段玻璃化温度低,则主要影响制品的弹性及低温性能。软相部分性能与硅胶相似,在玻璃表面浸润快,粘合力低;而硬相链段与玻璃之间可产生氢键,因此总是倾向于运动到玻璃附近而形成作用力。运动速度取决于测试温度和硬段玻璃化温度的差异。因此高温或长时间放置后的粘合力是“软相+硬相”共同与被贴面的粘合力。硬相的体积比例虽然低,但与被贴面有强烈的氢键作用,因此贡献的粘合力非常可观。粘合力的爬升正是来源于此。

要想降低PU胶在特定高温下的粘合力的爬升,有两种可行的方向:一是升高硬段的玻璃化温度,使得硬段在特定高温下仍然保持在玻璃态,从而无法与被贴玻璃产生额外的粘合力;二是降低硬段中的氢键含量,使得硬段即使在高温下与被贴玻璃发生作用,该作用力也比氢键含量高的情况下显著减小。而玻璃化温度主要与两个因素有关:一是分子间作用力,分子间作用力越大,玻璃化温度越高;二是分子本身的刚性,分子本身越刚性,玻璃化温度越高。增加硬段氢键含量可增加硬段的玻璃化温度,但与降低硬段氢键含量来降低粘合力的办法相矛盾。在硬段中引入环状的刚性分子结构,提高硬段玻璃化温度同时不增加氢键含量,从而达到控制高温粘合力爬升的目的。

2 材料检验设备及配方设计与分析

2.1 材料

PET膜:杜邦PET膜、三菱PET离型膜。

主剂:PPG2000(分子量2000的双官能团聚醚)、PPG4000(分子量4000的双官能团聚醚)、LEP31100(分子量100的3官能团聚醚)、LEP31200(分子量200的3官能团聚醚)、LEP31400(分子量400的3官能团聚醚)。

溶剂:EA(乙酰丙酮)。

交联剂:Bayer L-75(三羟甲基丙醇与TDI的加成预聚物)、Z4470(IPDI三聚体)、N100(HDI缩二脲)、N3800(HDI长链交联剂)。

助剂:二月桂酸二丁基锡(有机锡)、乙酰丙酮。

2.2 生产及检验设备

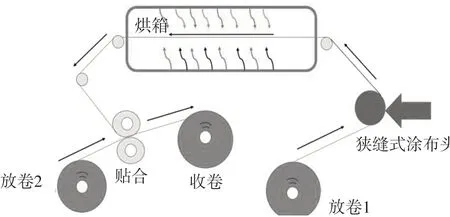

胶水混合装置:气动搅拌器;胶水过滤系统:科百特囊式过滤器;涂布机:狭缝式涂布机;烘箱:常州永盛产热风式气浮烘箱;贴合装置:橡胶贴合装置;收放卷装置:自动张力控制线。

烘箱:赛默飞烘箱;自动压辊机:众测YGJ-03;剥离试验机:IMASS SP-2100;雾透射仪:BYK;手持式厚度测试仪:Mitutoyo日本三丰547-313。

涂布设备运行结果如图3所示。

图3 常用涂布设备运行简图Fig.3 Operation diagram of common coating equipment

2.3 配方设计

不同的多元醇和异氰酸酯交联剂将按照异氰酸酯与羟基接近1∶1设计配方。

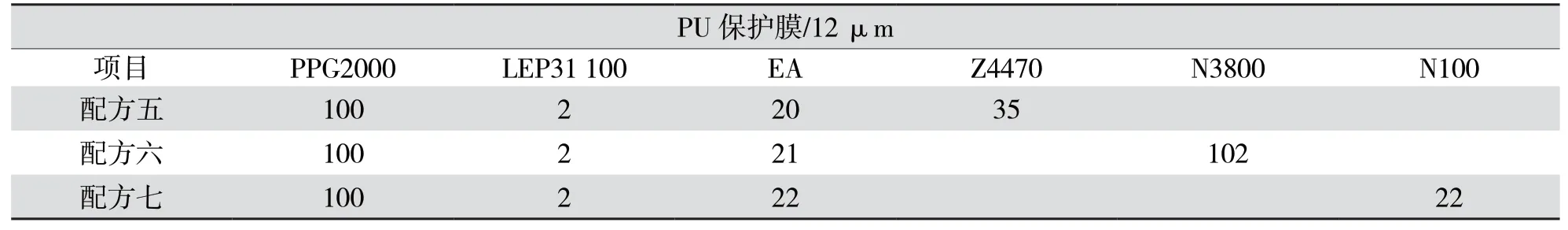

扩链剂及聚醚对反应的影响结果如表1所示。

表1 扩链剂及聚醚对反应的影响Tab.1 Effect of chain extender and polyether on the reaction

交联剂对反应的影响结果如表2所示。 催化剂及抑制剂对反应的影响结果如表3所示。

表2 不同交联剂对反应的影响Tab.2 Effect of different cross-linking agents on reaction

表3 催化剂及抑制剂对反应的影响Tab.3 Influence of catalyst and inhibitor on reaction

2.4 工艺参数设定

实验相关工艺参数设定为:涂布线线速度为3 m/min;涂布有效宽幅为500 mm;涂布后每节烘箱置为50、60、80、90、100℃;涂布线各段的张力为:放卷1#(PET)的张力6 kg,涂布张力为8 kg,贴合张力7 kg,放卷2#(离型膜)张力6 kg,收卷张力为6 kg。

2.5 测试方法

(1)外观测试:a透射光检验,将保护膜样品垂直悬挂在立式灯箱前,于样品前20 cm目光平视观察凝胶缺陷;b 反射光检验,关闭透射光,将灯箱上方的反射光打开,与保护膜成30°角观察凝胶缺陷;

(2)透光率/雾度:设备校准后将样品的离型膜去除后,将样品正对右侧的测试端口,摁下测试摁纽后记录读数;

(3)对玻璃180°剥离力:将样品裁切为25.4 mm×253.9 mm(1英寸宽×10英寸长)的样品,去除样品离型膜后贴在玻璃板上。用自动压辊机以365.8 cm/min(12 inch/min)速度来回压样品一次,静置20 min后启动ImassSP-2000,固定在夹具上,保持玻璃与被拉样品的角度接近180°,测试速度为365.8 cm/min的速度进行测试。测试完成后记录得到的平均值;

(4)剥离力爬升:将用180°剥离测试所用的样品放于80℃恒温烘箱中放置3 d后拿出,按照180°剥离的方法测试。

3 数据结果

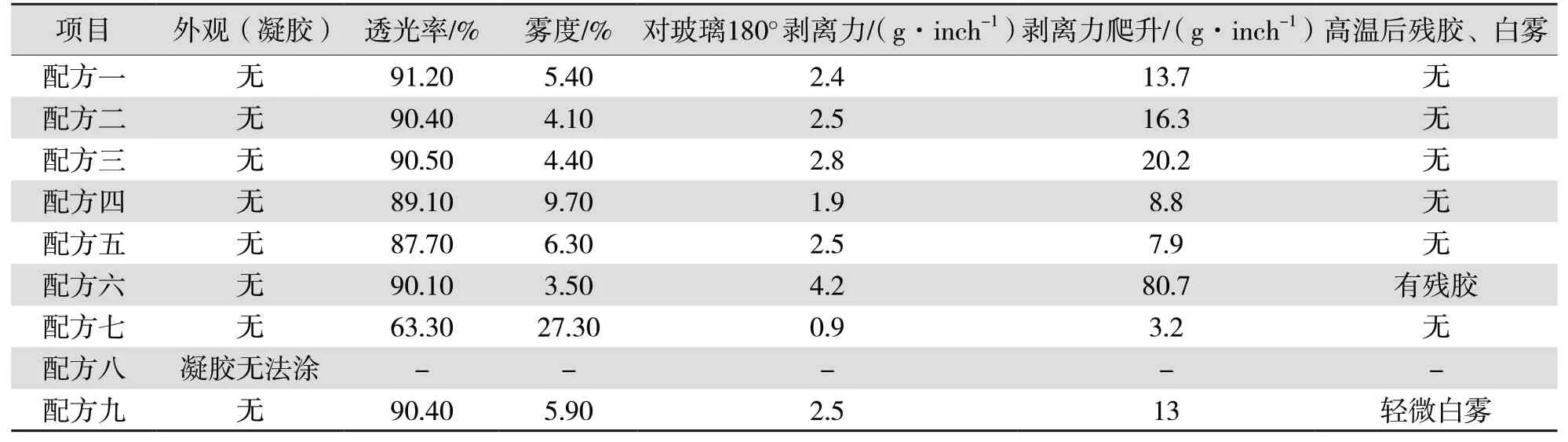

试验数据汇总结果如表4所示。

表4 试验数据汇总Tab.4 Summary of test data

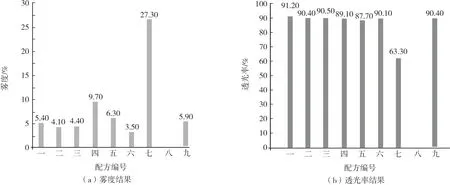

雾度/透光率对比结果如图5所示。 剥离力/剥离力爬升对比结果如图6所示。

图5 雾度/透光率对比Fig.5 Contrast of haze/transmittance

图6 剥离力/剥离力爬升对比Fig.6 Comparison of stripping force/stripping force climb

4 结果分析

4.1 不同扩链剂的影响

随着扩链剂分子量增加,虽然初始粘合力差距不大,但粘合力经时爬升显著增加。扩链剂分子增加意味着硬段提供内聚的氨酯键之间的距离增加,分子运动能力增强,玻璃化温度降低。因此,贴玻璃经高温后硬段分子与玻璃浸润得更好,提供了额外的粘合力。

4.2 不同交联剂的影响

交联剂均为3官能团左右的分子。当分子中含有大量的氢键,且链段较短时(N100,缩二脲),硬段的分子间作用力大,分子刚性强,玻璃化温度很高,经高温后粘合力爬升小;当分子中含有环状结构时(Z4470,IPDI三聚体),硬段分子刚性强,但不含有氢键结构,玻璃化温度较高,经高温后粘合力爬升较小;当分子中含有大量的氢键但链段相对较长时(L75;TMP和TDI加聚物),玻璃化温度较高,但大量氢键存在,尽管经高温后尽管与玻璃表面之间的浸润速度不快,其粘合力爬升仍然较大;而对于分子链很长的交联剂(N3800),硬段分子刚性小,玻璃化温度低,经高温后硬段充分浸润玻璃表面,粘合力急剧上升。

4.3 胶的透明度和雾度

聚氨酯天然分相,由于软相比例远超硬相,一般形成“海岛”相结构(如图6),软相为海,硬相为岛。当相区尺寸远低于可见光波长(400~700 nm)的1/4时,PU胶是透明的,但若分相过于严重,相区尺寸超过可见光波长1/4,会出现发雾现象(雾度高)。因此,当硬段分子有大量氢键且距离很短时,分子间吸引力很大,团聚严重,导致严重分相,产品明显发雾。

图6 凝胶在光学显微镜下的形状Fig.6 The shape of the GEL under an optical microscope

4.4 白雾析出残留

白雾主要来源于没有与胶体的交联网络结构形成化学键的组分,尤其是其中分子量在几百到几千的部分。由于异氰酸酯和羟基接近1∶1投料,几乎所有的分子都交联进入了聚合物的网络结构,因此几乎没有白雾析出。只有在额外加入催化剂的情况下,催化剂没有参与交联反应,才会出现轻微的白雾析出。

4.5 凝胶

由于在合成PU胶的过程中已经加入了多官能团的交联剂,胶水中容易产生小的凝胶,这些凝胶被涂到产品中会影响产品的光学性能。

为防止这些凝胶被涂到产品上,因此需要过滤,但由于狭缝涂布时,胶水受到较大的压力才能进行喷涂,被溶剂溶胀的柔软凝胶容易变形而从滤网中渗透出来,尤其是当过滤装置使用一段时间之后,被滤下来的凝胶阻塞了部分滤孔,从而导致滤网的前后压差进一步增大,导致滤网发生破损或者凝胶变形通过滤孔而被喷涂到产品表面,因此需要对过滤装置进行更加精细的设置。

通常做法是根据光学显微镜检查胶面凝胶的粒径来确认体系中凝胶的大小及数量。数量和大小确定后选择与之相匹配的高精密滤芯来去除这些多余的凝胶,在操作过程中应多关注过滤器的前后压差并设定一定的数值,如压力传感器显示的压差已超过额定数值需及时更换新的高精密滤芯来防止凝胶压破滤网进而造成大面积外观不良的现象产生。

5 结语

本文分析了手机盖板玻璃的保护需求,从分子层面、纳米结构层面进行分析,选择聚氨酯压敏胶作为产品开发方向。经过对产品配方的分析和优化,对工艺制程的优化,开发了一款外观,粘合力,粘合力经高温后的稳定性,残胶白雾状外观缺陷等性能均非常优异的产品。广泛应用于盖板玻璃的应用。