页岩气井生产过程异常诊断方法研究

——以涪陵页岩气田为例

李 牧

(中国石化重庆涪陵页岩气勘探开发有限公司,重庆 408000)

涪陵页岩气田的开发采用大规模水力加砂压裂改造技术,气井生产过程中,井筒中为气液两相流动状态,有时会伴随着一定压裂砂和井筒杂质返出。受气井产能降低、压裂液细菌腐蚀、压裂砂返排、配产不合理等因素影响,气井逐渐出现井筒积液、油管腐蚀穿孔、油管堵塞等异常现象,造成气井无法正常生产。因此,建立一套页岩气井生产过程异常诊断方法,准确进行气井异常诊断是进行气井生产管理的基础,对页岩气井的高效开发具有指导意义。

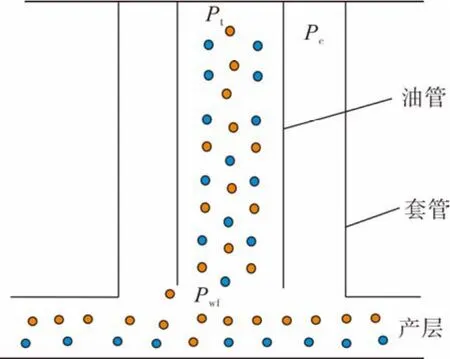

1 气井生产合理油套压差计算

为保证气井后期气举、泡排等排水采气工艺的有效实施,涪陵页岩气井油套环空均未下入封隔器,油套处于连通状态。如图1所示,当气井采用油管生产时,根据“U”型管原理,油管与油套环空在油管管鞋深度处的压力Pwf相等[1]。压力平衡关系为:

图1 井筒流动示意图

式中:Pwf为油管管鞋深度处的压力,MPa;tP为井口油压,MPa,cP为井口套压,MPa;;Δ1P为油管内压力损耗,MPa;Δ2P为油套环空压力损耗,MPa。

油管内为气液两相流动,产生的压力损耗Δ1P等于重力引起的损失、摩阻引起的损失以及加速度引起的损失之和。油套环空中不存在流体流动,随生产的进行,油套环空上部气体量不断增加,会把油套环空下部的液体顶替到井底和油管内,当生产时间足够长时,油套环空内可假设为纯气体,其压力损耗ΔP2为纯气柱的重力损失[1]。因此,正常情况下 ΔP1>ΔP2,油压Pt往往低于套压Pc,形成油套压差(Pc-Pt),并且当气井稳定生产时,油套压差应存在一个合理值。合理油套压差的计算方法是,先通过井口油压 tP、产气量 gQ、产水量 wQ、油管内径D等参数,采用多相流流动相关式计算油管内压力损耗,得出油管管鞋处的井底流压Pwf,利用静气柱压降计算模型,由井底流压Pwf减去环空静气柱压力损耗,反算出合理井口套压,从而计算出合理油套压差。

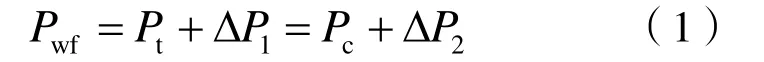

1.1 油管内多相流流动相关式选择

目前常用的压降计算模型主要有Beggs–Brill(B&B)、Hagedorn–Brown(H&B)、Mukherjee–Brill(M&B)、Dous–Rous(D&R)、Gray、Orkiszewski等模型,不同模型的研究基础不同。其中适用于直井段的压降模型主要有Hagedorn–Brown、Gray、Dous–Rous、Orkiszewski模型,适用于斜井段的主要有Beggs–Brill、Mukherjee–Bril等模型[2–4],不同的气田由于气液比、井身结构的差异,适用的模型也不尽相同,需优选适用于相应气田的管流最佳压降计算组合模型。以涪陵页岩气田JY–1井为例,该井为一口水平井,平均水气比0.5 m3/104m3,采用内径为62.0 mm的油管生产,油管下深2 720.0 m,测试压力计最大下深为2 550.0 m,根据不同测试制度下的实测数据,采用PIPESIM软件进行计算和模型评价优选,其中直井段和斜井段的模型转换角度设定为井斜45°,计算结果见表1。为排除井底积液对压力的影响,所选择的测试数据均无积液显示。计算结果表明,8种组合模型中,H&B–B&B组合模型的平均相对误差最小,仅2.17%。因此,推荐井斜大于45°井段采用H&B模型,井斜小于45°井段采用B&B模型。

表1 不同测试制度下流压理论值与实测值对比

1.2 环空静气柱压降计算模型

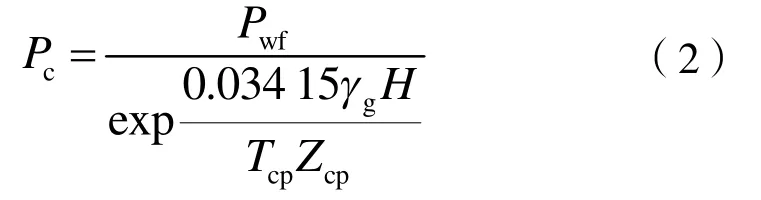

油套环空静气柱总压力梯度即为重力压力梯度,多采用平均温度与平均偏差系数法(简称Tav–Zav法)计算油套环空的静气柱压力损耗[5]。利用Tav–Zav法反算井口套压的公式为:

式中:Tcp为井筒平均温度,K;Zcp为井筒内气体平均偏差系数;gγ为天然气相对密度;H为气层中部井深,m;cP为井口套压,MPa;Pwf为井底流压,MPa。

2 页岩气井临界携液气量

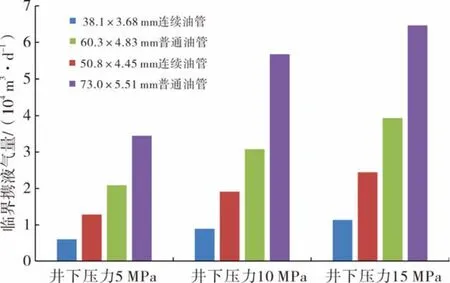

临界携液气量是评判气井是否存在积液风险的重要指标,当气井产气量低于临界携液气量时,井筒中出现搅拌流动或段塞流动,井底逐渐积液直至水淹停产。气井临界携液气量的计算方法主要包括液滴模型和液膜模型[6–8],王琦等[9–10]通过实验证明了水平井液体流动以液膜流动为主,倾角在50°左右时所需的临界携液气量达到最大,应用倾角50°的临界携液气量作为气井的临界携液气量,并建立了振荡式冲击携液临界气流速计算模型。采用王琦振荡式冲击携液模型计算不同规格油管在不同井下压力(井斜50°)条件的临界携液气量(图2)。

图2 不同规格油管临界携液气量对比

3 页岩气井异常识别方法

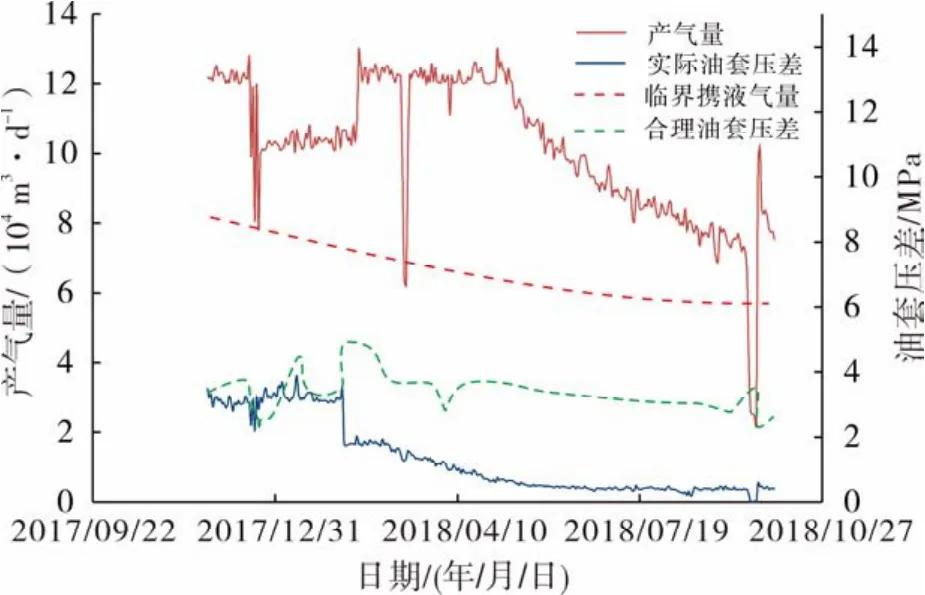

页岩气井井筒常见的异常情况有油管积液、油管堵塞、油管腐蚀穿孔几类,可以通过绘制气井实际产气量与临界携液气量、实际油套压差与合理油套压差的对比曲线(典型特征曲线),判断异常类型。

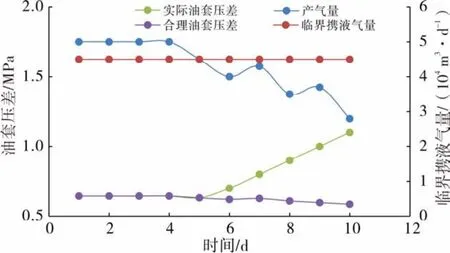

3.1 油管积液

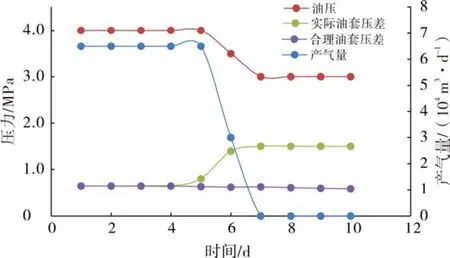

当气井产气量低于临界携液气量时,油管内发生液体滑脱回落,气体流动阻力增大,井口油压降低,井底逐渐积液导致井底回压增大,井口套压随之升高,造成油套压差增大超过合理值,产量波动且不断降低至气井停产,典型特征曲线如图3所示。

图3 油管积液典型特征曲线

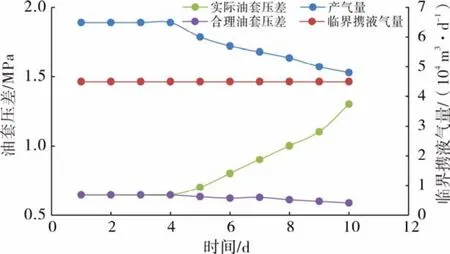

3.2 油管堵塞

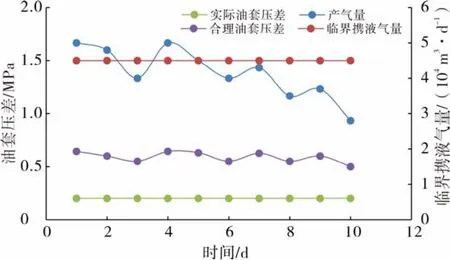

常见的油管堵塞有两种情况,一是桥塞碎屑、压裂砂等井筒杂质进入油管,在油管中堆积造成油管内部通道堵塞,气流通过面积减小,特征曲线表现为当气量高于临界携液气量时,油套压差远高于合理油套压差(图4);二是在涪陵页岩气田开发早期,为使带压下油管过程中保证油管内密封,部分油管底部带有定压接头,下完油管后将定压接头打掉使油管畅通,但当配产过高、生产压差过大时,定压接头回座到油管底部,造成油管底部再次密封,特征曲线表现为井口产气量、油压快速下降,油套压差快速上升(图5)。

图4 油管杂质堵塞典型特征曲线

图5 定压接头回座典型特征曲线

3.3 油管腐蚀穿孔

页岩气井井下油管腐蚀以硫酸盐还原菌腐蚀为主[11],腐蚀穿孔油管的平均有效服役时间为2.7 a,穿孔点平均井深为600.0 m、平均井温30 ℃,为油管的中上部位置。研究表明,该井段的温度为硫酸盐还原菌最适宜生长的环境温度[12]。油管腐蚀穿孔的典型特征为生产时无论产量高低,油套压差均远低于合理油套压差,且油套窜通造成气井携液能力差,产气量波动较大(图6)。

图6 油管腐蚀穿孔典型特征曲线

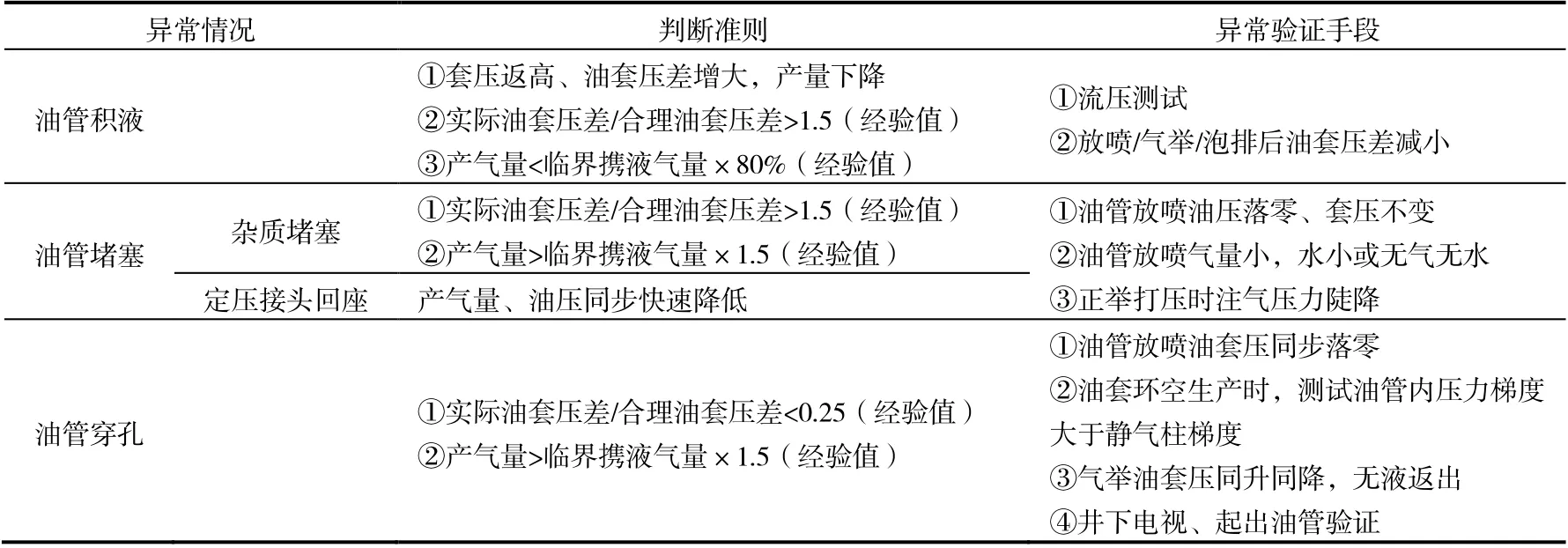

3.4 异常验证手段

根据气井异常典型特征曲线,结合流压测试、放喷泄压、气举验证、井下电视等手段能够对气井异常进行有效验证,如表2所示,最终形成了一套页岩气井生产过程异常诊断与现场排查方法,现场判断准确率可达到95%以上。

表2 气井异常判断准则与验证手段

4 实例分析

4.1 油管积液

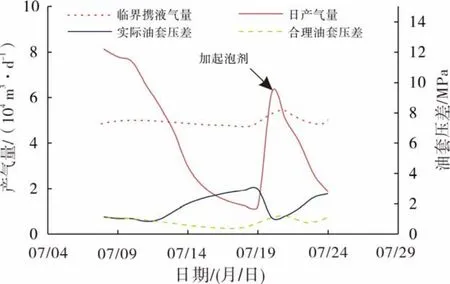

页岩气井FH–4井采用内径为62.0 mm的油管生产,油管下深2 732.4 m。稳定生产时,井口油压5.00 MPa,稳定水气比为0.8 m3/104m3,计算临界携液气量为5.0×104m3/d,对应合理油套压差为0.88 MPa。当气量低于临界携液气量后,油套压差快速增加,加入起泡剂后,气体携液能力增强,井筒积液排出,产量增加,油套压差降低(图7)。

图7 FH–4井生产曲线

4.2 定压接头回座

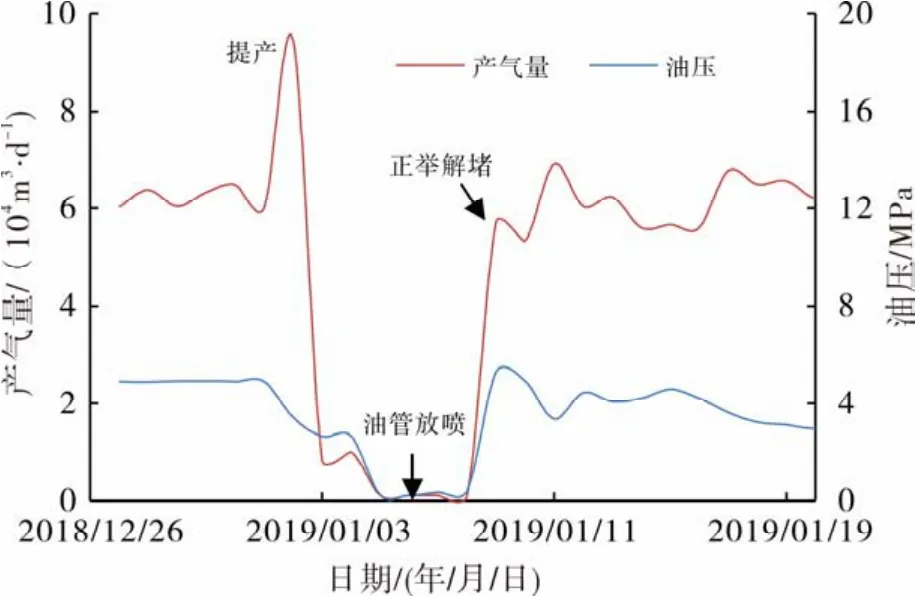

页岩气井FH–2井采用内径为62.0 mm的油管生产,油管结构为导锥+筛管+定压接头+陶瓷堵塞器+倒角油管。当配产6.0×104m3/d时,气井稳定生产,当气量提高至10.0×104m3/d后,生产压差增大造成定压接头回座,产气量、油压快速下降;采用油管放喷,油压落零,无气无水产出。通过压缩机正举解堵后,气井恢复产气量至6.0×104m3/d(图8)。

图8 FH–2井生产曲线

4.3 油管腐蚀穿孔

页岩气井FH–5井采用内径为62.0 mm的油管生产,正常生产时,气量高于临界携液气量,油套压差处于合理范围,当出现油管腐蚀穿孔异常现象后,油套压差快速降低,且远小于合理值。产量出现波动并快速下降(图9)。该井下入油管生产1 300 d后起出油管,发现多处腐蚀穿孔,其中第43根油管本体出现腐蚀断脱(图10),下部油管落至人工井底。目前涪陵气田已起出30口气井油管,均存在油管腐蚀穿孔现象,通过采用更换油管治理,单井恢复产气量5.0×104m3/d。

图9 FH–5井生产曲线

图10 FH–5井油管腐蚀断脱

5 结论

(1)气井实际产气量与临界携液气量、实际油套压差与合理油套压差构成的典型特征曲线,是分析判断页岩气井井筒积液、油管堵塞、油管穿孔异常情况的重要依据。

(2)合理油套压差和临界携液气量的准确计算,是绘制典型特征曲线的基础。油管内多相流流动相关式推荐采用H&B—B&B组合模型,油套环空静气柱压力梯度采用Tav–Zav法计算,临界携液气量计算模型采用振荡式冲击携液临界气流速计算模型。

(3)在气井异常典型特征曲线的基础上,结合现场验证手段,可实现页岩气井异常情况的准确判断,现场应用验证准确率可达95%以上,具有一定推广应用价值。