石煤钒矿浸出过程研究与动力学分析

赵明辉,成宝海

(长春师范大学工程学院,吉林 长春 130000)

钒作为一种高熔点的稀有金属,作为一种非常宝贵的战略性资源[1],有着很好的物化性质,广泛应用于航空航天、汽车和机械制造等领域[2]。我国钒矿资源主要有两种形式,即钒钛磁铁矿和含钒石煤[3],石煤钒矿提钒为我国钒资源开发的重要方向,并且为此展开了深入研究。

1 试验部分

1.1 试验原理

石煤钒矿焙烧之后钒的价态多以V(Ⅴ)和V(Ⅳ)为主,在进行酸浸出过程中,硫酸中的氢离子将其晶体结构破坏,在使用硫酸直接浸出时候主要发生的反应有:

1.2 试验方法

将矿粉破碎焙烧之后置于烧杯当中,通过使用不同浓度的硫酸、改变硫酸用量、设置浸出时间、浸出温度,进行浸出试验,待浸出试验完毕后,将浸出得到的渣液混合溶液进行抽滤,将所得到的溶液采用硫酸亚铁铵滴定法进行分析,计算浸出率。

2 结果与讨论

2.1 浸出时间对钒浸出率的影响

设置浸出温度为90℃,当液固比为3∶1时,在使用硫酸浓度为4 mol/L的条件下进行浸出,探讨浸出时间的不同对钒浸出率的影响,结果如图1所示。由图1可知,钒浸出率随浸出时间呈现正相关关系,这是因为增加时间使浸出液与焙烧矿粉充分反应,因此提高了钒浸出率。

图1 浸出时间对浸出率的影响

2.2 浸出温度对钒浸出率的影响

温度是试验进行的重要因素,在硫酸浓度为4 mol/L、液固比为3∶1的条件下浸出8 h,探讨温度对钒浸出率的影响,结果如图2所示。升高温度通常会加快化学反应速率[4],由图2可知,浸出率随着温度的升高显著增加,试验选择95℃作为最佳浸出温度。

图2 温度对浸出率的影响

2.3 液固比对钒浸出率的影响

使用浓度为4 mol/L硫酸,保持浸出温度为95℃的条件下进行8 h浸出试验,探索液固比的不同与钒浸出率的关系,结果如图3所示。由图3可知钒浸出率与液固比呈现正相关关系,试验选择液固比4∶1为最佳浸出条件。其原因是当液固比在3~5∶1之间,氢离子破坏焙烧矿晶体结构的能力较强,而液固比在1~3∶1之间,液体与固体还没有充分混合,达不到浸出的能力,故试验选择的液固比是4∶1。

图3 液固比对浸出率的影响

2.4 硫酸浓度对钒浸出率的影响

保持95℃的浸出温度,浸出时间为8 h,液固比4∶1进行浸出。探索硫酸浓度对石煤钒矿浸出率的影响,结果如图4所示。由图4可知,钒浸出率随着硫酸浓度的增加而增加。这是由于硫酸中的氢离子可以对焙烧矿中晶体结构造成很大的破坏,随着氢离子浓度的增加,破坏晶体结构的能力也就越强。当硫酸浓度达到一定程度时,其对钒浸出率的影响不明显,因此试验选择硫酸的最佳浸出浓度为4 mol/L。

图4 硫酸浓度与浸出率关系曲线

2.5 浸出动力学分析

使用浓度为4 mol/L的硫酸作为浸出剂,控制液固比为4∶1进行浸出试验。讨论在不同温度下浸出时间的不同对浸出率的影响,绘制二者关系曲线,结果如图5所示。

图5 不同温度下浸出时间对浸出率的影响

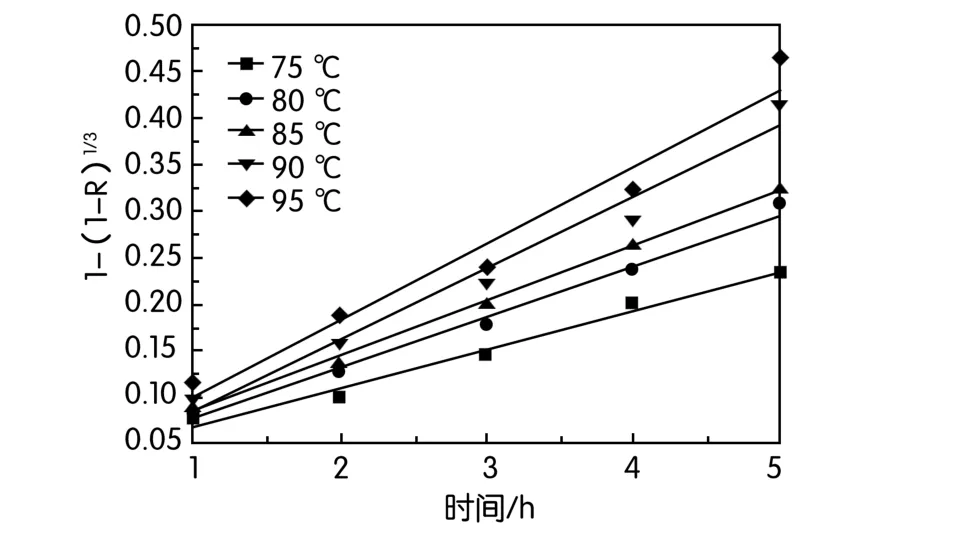

讨论界面化学反应速率控制方程与时间t的关系并绘制曲线,如图6所示,不同温度下进行线性拟合的斜率k与拟合度R2见表1。结果表明,在温度较低时,界面化学反应控制方程与时间t的线性方程拟合较高,拟合出的直线很好的位于各个温度对应点的中心,受界面化学反应控制影响[5,6]。在温度较高的时候,线性拟合程度较低,石煤钒矿浸出不受界面化学反应控制,可能受混合控制影响。根据阿伦尼乌斯方程,绘制lnk-1 000/T的关系曲线,得到直线的拟合度R2=0.938 9,拟合度较高,如图7所示,通过近似计算可以求得反应所需活化能为43.23 kJ/mol。

表1 不同温度下进行线性拟合的斜率k与拟合度R2

图6 不同温度下化学反应控制方程与浸出时间t的关系

图7 界面化学反应控制的ln k-1 000/T的关系

3 结 论

1.石煤钒酸浸法是一种钒萃取方法,其过程是焙烧矿粉与浸出剂进行多相反应,且该浸出过程动力学符合未反应核收缩模型。

2.在浸出过程中,焙烧矿粉直接使用4 mol/L的H2SO4浸出,控制试验温度为95℃,液固比为4∶1、浸出时长为8 h,试验结果可以得到钒浸出率为88.3%。

3.钒浸出过程中界面化学反应控制与时间t有着良好的线性关系,根据阿伦尼乌斯方程可以近似求得反应所需活化能为43.23 kJ/mol,表明石煤钒酸式浸出过程受界面化学反应控制。