温度对大麻连续流生物脱胶效果的影响

李 华,马颜雪,李毓陵,陈小光,王钇琦,张湧

(1.东华大学 纺织学院,上海 201620;2.东华大学 纺织面料技术教育部重点实验室,上海 201620;3.东华大学 环境科学与工程学院,上海 201620;4.东华大学 国家环境保护纺织工业污染防治工程技术中心,上海201620;5.甘肃汉麻科技有限责任公司,甘肃 天水 741000)

温度是微生物生长繁殖的重要环境因素,微生物的一系列生化反应离不开适宜的温度条件。连续流生物脱胶[1-3]实验为微生物提供了厌氧生存条件,温度不仅影响厌氧环境下的物化反应进程,还对厌氧微生物的增殖速率和代谢活动有控制作用[4],继而对大麻原麻脱胶效果产生不同程度的影响。厌氧菌群作为发挥生物脱胶作用的载体核心,通过菌产酶、酶脱胶、胶养菌的运行机制完成脱胶反应。厌氧菌群受温度影响较大,温度过高,微生物易失活,温度过低,微生物的活性被抑制,生长代谢速率减缓。常用的厌氧消化温度是35℃~38℃,为中温范围,温度过低,厌氧消化率下降[5]。适宜的温度环境有助于发挥厌氧微生物的活性,从而提高脱胶效率。为寻找连续流生物脱胶反应合理的温度条件,本文将在相关研究的基础上,将脱胶温度分别设置为33℃、36℃、39℃三个因子水平,重点讨论在此温度条件下大麻连续流生物脱胶效果。

1 实验

1.1 连续流生物脱胶实验

本文采用甘肃天水地区所产清水大麻原麻,原料经手工剥制而成,长度整齐度较好,但批次间容易产生质量差异。为遵循实验变量的单一控制原则,实验将分别进行不同批次下的对比分析。

连续流生物脱胶实验包括前处理工序[6]、连续流生物脱胶处理工序[7]、后处理工序三个部分。

前处理工序指煮麻工艺,称取约400g的大麻原麻以1∶15的浴比煮沸1h,以去除部分胶质并消杀杂菌,有助于开展下一步的生物脱胶处理。

连续流生物脱胶处理是将煮沸并凉至室温后的大麻原麻放于连续流生物脱胶装置中,设定除温度以外一致的工艺运行参数,调控温度系统分别稳定在33℃、36℃、39℃,经相同的运行周期后得到大麻脱胶麻。连续流生物脱胶实验装置及工艺运行参数参照文献[7]。

后处理工序指在实验室条件下对经连续流生物脱胶处理后的大麻(称为脱胶麻)进行清洗、甩水并晾干的操作,之后得到实验样品即脱胶麻样。本文所测试对象均为脱胶麻样。

1.2 大麻脱胶效果的评价指标及测试方法

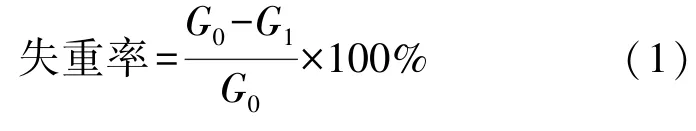

1.2.1 失重率

大麻原麻经连续流生物脱胶处理后,胶质得到不同程度的去除,麻的质量随之降低,降低程度以失重率衡量。由于检测试样干重测定过程所需的时间太长,故将脱胶前的含水的煮练原麻经过脱水机甩干后的重量记为G0,脱胶后的经同一脱水机甩干后的脱胶麻的重量记为G1,得到失重率的计算公式为:

主要仪器有T100-100型脱水机、YP20001天平等。

1.2.2 化学成分

化学成分含量可衡量大麻的特性。大麻的主要化学成分含量测试参照GB 5889-86«苎麻化学成分定量分析方法»。原麻的含胶率指标是由各胶质成分相加后得到相关数值。

主要仪器:Y801A型恒温烘箱、电加热套、JT202N型天平、玻璃砂芯滤器、津腾GM-0.5B隔膜真空泵等。

1.2.3 细度及拉伸指标

脱胶麻样的纤维细度指标可评价纤维的分离程度,大麻纤维细度测试参照GB/T 18147.4-2000«大麻试验方法»。

强伸性能可衡量经脱胶后的麻纤维所呈现的力学状态,以判断其是否满足后续的纺纱处理工序要求,大麻纤维的强伸性能测试参照GB/T 18147.5-2000«大麻试验方法»。

主要仪器有YG231-30MM纤维切断器,JN-B-10-10MG型精密扭力天平,LLY-06E型电子纤维强力仪等。

1.2.4 脱胶液COD、氨氮浓度

COD即化学需氧量,也称化学耗氧量,是指在一定条件下,水体中还原性物质被强氧化剂氧化时所消耗的氧化剂的量,以mg/L计[8-9]。此处用该值来衡量脱胶液中有机物的相对浓度,从而判断大麻原麻的胶质去除情况。化学需氧量(COD浓度)的测定采用微波消解法。

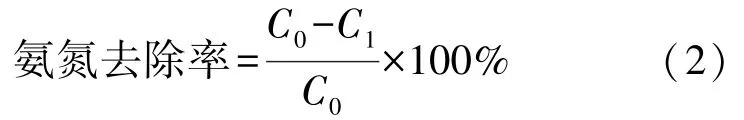

氨氮(以NH3-N计)一般是指以游离氮(NH3)或铵盐(NH4+)形式存在于水体中的氮,是衡量水质污染的重要标准之一[10-12]。在厌氧环境下氧气浓度极低,氨氮作为水中主要的耗氧物质,其含量变化可间接判断水中微生物的吸附分解作用。此处以氨氮浓度和氨氮去除率分析不同温度条件下的大麻脱胶效果。

氨氮浓度测定参照HJ 535-2009«水质氨氮的测定 纳氏试剂分光光度法»。

式中,C0是进水氨氮浓度,C1是出水氨氮浓度。

2 结果与分析

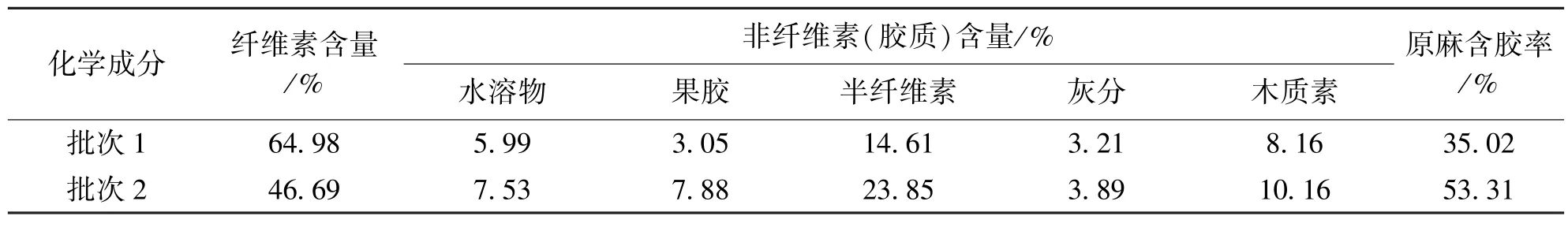

由表1可知,批次2大麻原麻的胶质含量占到总化学成分比重的近一半,高出批次1大麻原麻出约50%。批次2大麻原麻的各主要胶质成分普遍比批次1的高,主要原因在于大麻原麻品种、种植环境以及剥制手艺的不同。批次1是缓坡籽麻,批次2是高山籽麻,同样的前处理工艺对胶质含量影响显著,这给连续流生物脱胶处理带来了潜在的数据差异问题。

表1 原麻的化学成分组成

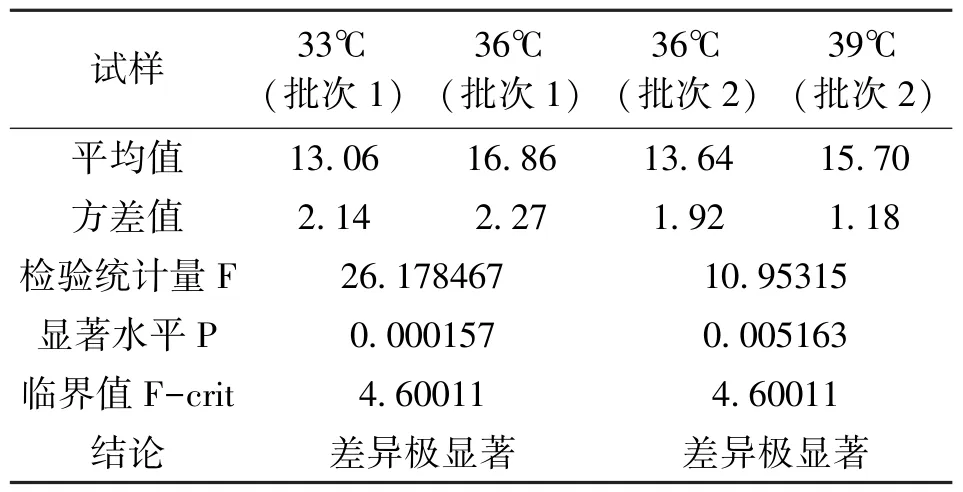

2.1 失重率

考虑到脱胶试验过程的连贯性和稳定性,即试验装置升温后不宜再降温,且同一温度下换入不同批次原麻后系统会波动等问题,本文对批次1原麻做的是33℃提高到36℃的对比试验;批次2原麻做的是36℃提高到39℃的对比试验,结果见表2。由表2可知,在其它条件不变的前提下,对于批次1原麻,温度由33℃提高到36℃时,失重率平均值从13.06%至16.86%,增加了约29%。对于批次2,温度由36℃提高到39℃时,失重率平均值增加了约15%。

表2 原麻在33℃、36℃、39℃下的失重率

借助差异显著性分析对上述结果作验证可得,批次1的失重率在33℃、36℃的温度条件下是存在差异的且极显著;批次2的失重率在36℃、39℃的温度条件下存在差异且极显著,说明提高脱胶温度对增加失重率都有积极影响。即实验范围内,随着脱胶温度的提高,清水大麻原麻的失重率会有不同水平的增加。

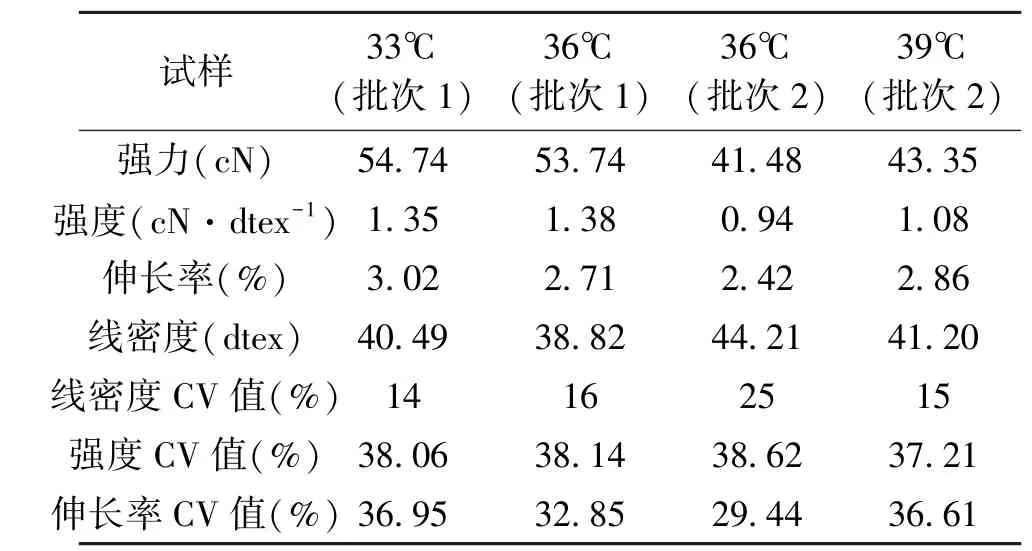

2.2 细度及拉伸指标

由表3可知,脱胶温度从33℃到36℃时,批次1脱胶麻样的纤维线密度有所降低。纤维线密度减小,说明脱胶后大麻纤维束分散程度加大。伸长率降低约11%,说明升温后纤维束间的胶质得到脱落,工艺纤维中的纤维束数量减少,导致了伸长率的降低。强力、强度较接近,说明提高温度有利于去除纤维束间的胶质,但对纤维束的强力指标影响不大,也说明厌氧生物脱胶的作用程度温和,设定条件下,不会对纤维束造成明显的强力损伤。

表3 脱胶麻在33℃、36℃、39℃下的细度及强伸指标

脱胶温度从36℃到39℃时,批次2的线密度降低约7%,分散程度得到一定改善。而纤维强力和强度值虽有所提高,但从平均水平上看总体差距并不大,说明脱胶麻样的纤维束内部的抱合作用力并未受到升温的明显影响。而批次2的各项指标均低于与批次1,说明同一地域不同产区的原麻,纤维性能也会有相当大的差异。

2.3 脱胶液COD、氨氮浓度变化

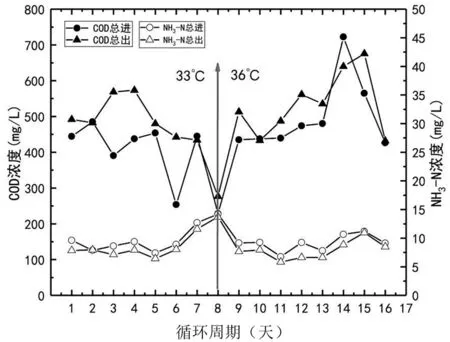

由图1可知,批次1在33℃、36℃下的COD、氨氮浓度变化。实验期间脱胶罐的出水(即反应器进水)COD浓度普遍大于脱胶罐的进水(即反应器出水)COD浓度,说明胶质分解有效,固态胶质成分先在脱胶罐被厌氧菌群降解为可溶低分子物质后溶入脱胶液,然后随脱胶液进入反应器被进一步分解为气态小分子并排放。当然脱胶罐中也有大量可溶低分子物质被分解成气态小分子并排放。33℃下的COD进出差距明显高于36℃下的COD进出差距,但总水平要低一些,说明在33℃的脱胶温度下脱胶过程并不稳定,胶质分解状态表现出一定的波动性,该温度条件下还未有效促进胶质分解。36℃时COD进出的总体水平要大于33℃时COD进出的总体水平,33℃时COD总进浓度在228mg/L~485mg/L之间,总出浓度在277mg/L~573mg/L之间,36℃时COD总进浓度在427mg/L~722mg/L之间,总出浓度在432mg/L~676mg/L之间,说明提高温度促进了原麻的胶质脱除,胶质降解为低分子有机物使得COD浓度增加。36℃下的COD进出浓度变化趋于一致,表现为先升高后降低,说明脱胶周期一开始时胶质降解作用有限,到中后期分解水平不断提高,末期有机物得到有效降解使得COD浓度出现下降。

图1 批次1在33℃、36℃下的COD、氨氮浓度变化

此阶段内氨氮浓度的总进普遍大于总出,说明胶质分解过程中产生的氨氮物质在脱胶液中已得到一定的消化分解,导致出水浓度降低。33℃下氨氮总进浓度在7.42mg/L~14.21mg/L之间,总出浓度在6.41mg/L~13.71mg/L之间,36℃下氨氮总进浓度在6.75mg/L~11.21mg/L之间,总出浓度在5.83mg/L~10.96mg/L之间,说明随着温度的升高,脱胶液中的氨氮物质被厌氧菌进一步分解,氨氮浓度进一步降低。由此可得,对于批次1,36℃的脱胶温度比33℃更有利于原麻的胶质分解,降低水中有机物的相对浓度。

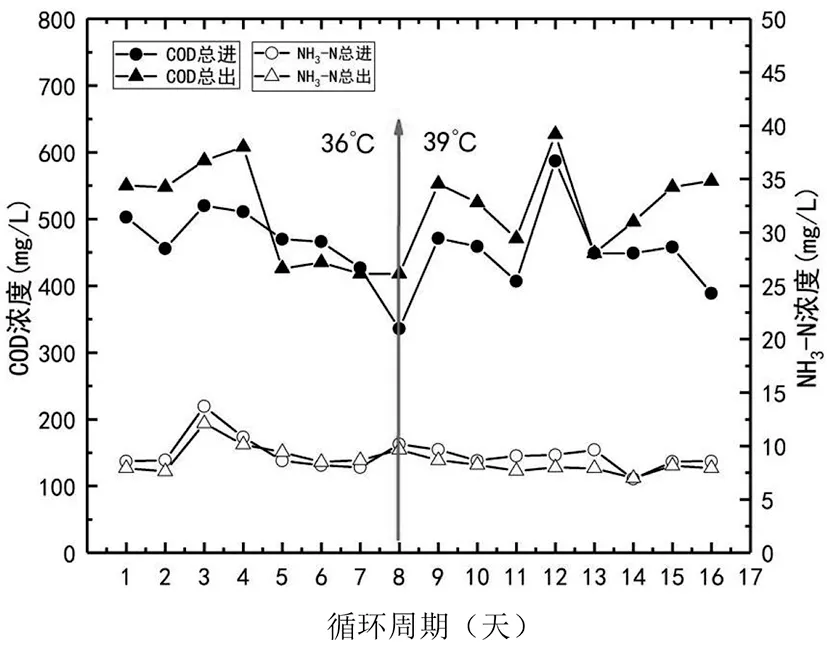

由图2可知,批次2在36℃、39℃下的COD、氨氮浓度变化。实验期间脱胶液的出水COD浓度普遍大于进水COD浓度。36℃时COD进出的总体水平与39℃时COD进出的总体水平差距并不大,36℃时COD总进浓度在336mg/L~520mg/L之间,总出浓度在418mg/L~608mg/L之间,39℃时COD总进浓度在389mg/L~587mg/L之间,总出浓度在449mg/L~627mg/L之间,说明提高脱胶温度对脱胶液内的有机物降解还不够充分,胶质脱除水平有待进一步提高,原因主要在于批次2自身的原料特性,胶质含量太高,对脱胶温度条件提出了更高要求。后期可以通过延长39℃下的温度作用时间、提高脱胶温度、或者改变其他工艺参数的方法加以解决。

图2 批次2在36℃、39℃下的COD、氨氮浓度变化

此阶段内氨氮总进、总出浓度差异较小,总出浓度略低于总进浓度。36℃下氨氮总进浓度在8mg/L~13.71mg/L之间,总出浓度在7.63mg/L~12.13mg/L之间,39℃下氨氮总进浓度在6.92mg/L~9.67mg/L之间,总出浓度在7mg/L~8.67mg/L之间,说明提高脱胶温度并未有效降低脱胶液中出水的氨氮浓度,这一点同COD浓度的结论分析是相似的。

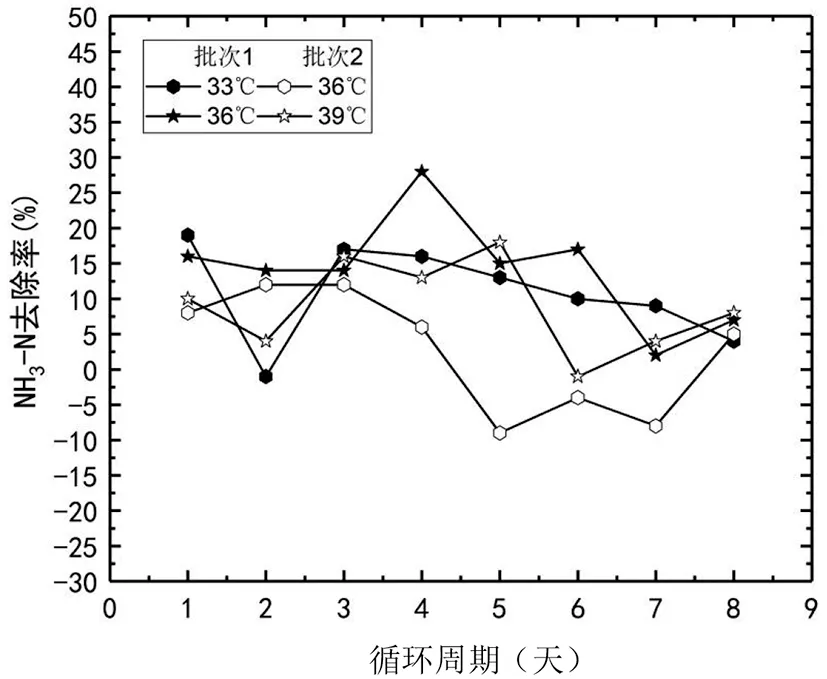

氨氮去除率可衡量生物脱胶罐中氨氮物质的降低程度,进而判断微生物的分解活性。由图3可得,对于批次1,脱胶温度在33℃时氨氮去除率走向相对平缓,36℃时波动较大,运行周期中段36℃下的氨氮去除率高于33℃,说明提高温度虽有助于氨氮去除,但微生物的吸收效果还不够稳态。对于批次2,脱胶温度在39℃时氨氮去除率普遍大于36℃时氨氮去除率,尽管脱胶温度的提高并未有效降低脱胶液出水的氨氮浓度,但微生物的吸收活性相对而言得到提高,使得升温时氨氮去除率增加。

图3 各温度因子水平下的氨氮去除率变化

与批次1在33℃、36℃时氨氮去除率的总体变化范围相比,批次2在36℃、39℃时氨氮去除率的总体变化范围相对偏低,说明批次2的胶质含量太高对脱胶液中的氨氮去除效果不利。

3 结论

本文讨论了温度对大麻连续流生物脱胶效果的影响,研究对象选用两个批次的清水大麻原麻,在改变温度因子水平的条件下讨论了脱胶麻相关指标和脱胶液COD、氨氮浓度变化情况,相关结论如下:

(1)提高温度对提高清水大麻原麻的失重率有积极影响。即随着温度的提高,清水大麻原麻的失重率会有不同水平的增加。

(2)提高温度有利于去除纤维胶质,纤维的细度有所降低,强伸指标差异较小,即对纤维的强伸性能无明显损伤。

(3)提高温度促进了清水大麻原麻的胶质脱除,胶质降解为小分子有机物进入脱胶液中使得COD出水浓度增加,氨氮出水浓度减小,氨氮去除率升高。

(4)过大的清水大麻原麻含胶率批次差异,对连续流生物脱胶效果有显著的影响。