安诺素红DS对尼龙56纤维的染色动力学研究

王亚辉,李辰宇,梁春光,时 奔,安昱飞,袁鑫雅,邢铁玲,卢焦生

(1.苏州大学纺织与服装工程学院,江苏苏州 215021;2.南通联发印染有限公司,江苏南通 226001)

0 前言

尼龙(锦纶)具有优异的耐磨性、耐疲劳性及良好的强度和韧性,是我国第三大合成纤维,在纺织纤维领域应用广泛。其中,尼龙6是由己内酰胺聚合而成,尼龙66是由己二胺和己二酸两个单体聚合而成。它们主要是以石油为原料制备而成的,但它们都是不可再生资源,众多环境问题会因此而产生[1]。尼龙56由生物基戊二胺和石油基己二酸为原料制备而成,它是一种新型聚酰胺纤维,生物基的含量较高。尼龙56具有众多优良特性的同时,对石化原料的依赖也会大幅减小,是一种可持续利用的环保型纤维[2]。近年来,关于尼龙56纤维的相关研究越来越多,但是关于尼龙56纤维染色动力学的研究较少。本文采用安诺素红DS对尼龙56纤维进行染色动力学研究,通过计算和对比染色动力学参数,探讨尼龙56纤维的染色特点,为尼龙56纤维的染色工艺提供基础。

1 实验部分

1.1 实验材料

纤维:尼龙56、尼龙6短纤维(1.29dtex,长度35mm),使用前在浴比1:50、氢氧化钠15g/L、皂片10 g/L、过氧化氢8 g/L、JFC3 g/L、碳酸钠10 g/L、精练剂3 g/L的精练浴中于80℃精练30min,然后经热水洗(70℃~80℃,10min)、温水洗(40℃~50℃,10min)、冷水冲洗,脱水,晾干备用。

药品:安诺素红DS(上海安诺其集团股份有限公司)、碳酸钠(分析纯)、硫酸钠(分析纯)。

1.2 仪器

仪器:Smartliquor染色在线分析仪(SmartLab有限公司)、Mathis通用染色小样机(SL-AZ-3311、SmartLab有限公司)、电子天平(常州市幸运电子设备有限公司)。

1.3 染色动力学

采用Mathis通用染色小样机和Smartliquor染色在线分析仪进行染色实验。安诺素红DS的用量为2%(o.w.f),浴比为1:200,碳酸钠为10g/L,硫酸钠为40g/L,用去离子水配制所需染液600mL,将染液置于Mathis通用染色小样机,加热至程序设置好的温度,连接Smartliquor染色在线分析仪,按照程序设定投入纤维,恒定温度下染色120min,染色完成后,通过Smartliquor染色在线分析仪获得所需数据。

2 结果与讨论

2.1 安诺素红DS的染色动力学

2.1.1 恒温上染速率曲线

图1为安诺素红DS对尼龙纤维的上染速率曲线。如图所示:染色开始,纤维上的染料吸附量快速增长,但随着染色时间的延长,上染速率逐渐变缓,在染色时间为120min之后,整个染色过程基本达到了染色平衡,之后,随着时间的变化,纤维上的染料量基本上保持不变。这是因为染色开始的时候,染液的浓度较大,所以染料上染速率较快;但之后,染液浓度逐渐变小,纤维上的染座也减少,染料的吸附和扩散速度就会减慢,最终达到染色平衡[3]。总体来说,无论是尼龙56纤维还是尼龙6纤维,在短时间内均有较高的上染量,且在120min后,染色基本达到平衡。相比较而言,尼龙56纤维的上染速率比尼龙6纤维要快。

图1 安诺素红DS对尼龙纤维的上染速率曲线

2.1.2 拟合动力学方程

为了进一步研究安诺素红DS上染尼龙56纤维的染色动力学,找到符合安诺素红DS上染尼龙56纤维的染色动力学模型,采用准一级和准二级动力学吸附方程对图1所取得的数据进行计算拟合。

(1)为准一级动力学吸附方程:

将上式(1)积分后得到:

式(2)中:k1是准一级动力学吸附方程的反应速率常数,g/(mg·min);C∞为染色平衡吸附量,mg/g;Ct为在t时间染色时纤维对染料的吸附量,mg/g。

以(2)式中的1n(C∞-Ct)为因变量,t为自变量可得图2。进行线性拟合后,安诺素红DS对尼龙56、尼龙6纤维的线性拟合系数R2分别为0.7777和0.8442,拟合度低,说明准一级动力学模型不能描述安诺素红DS在尼龙56、尼龙6纤维上的染色动力学过程。

图2 安诺素红DS对尼龙56、尼龙6纤维的准一级动力学吸附模型

准二级动力学模型是由吸附速率和纤维表面吸附空位数共同决定的[4],公式如下:

式(3)中:k2为准二级动力学吸附方程的反应速率常数,g/(mg·min);C∞为染色平衡吸附量,mg/g;Ct则是在染色t时间时尼龙纤维上的染料吸附量,mg/g。

上式积分后变成如下公式:

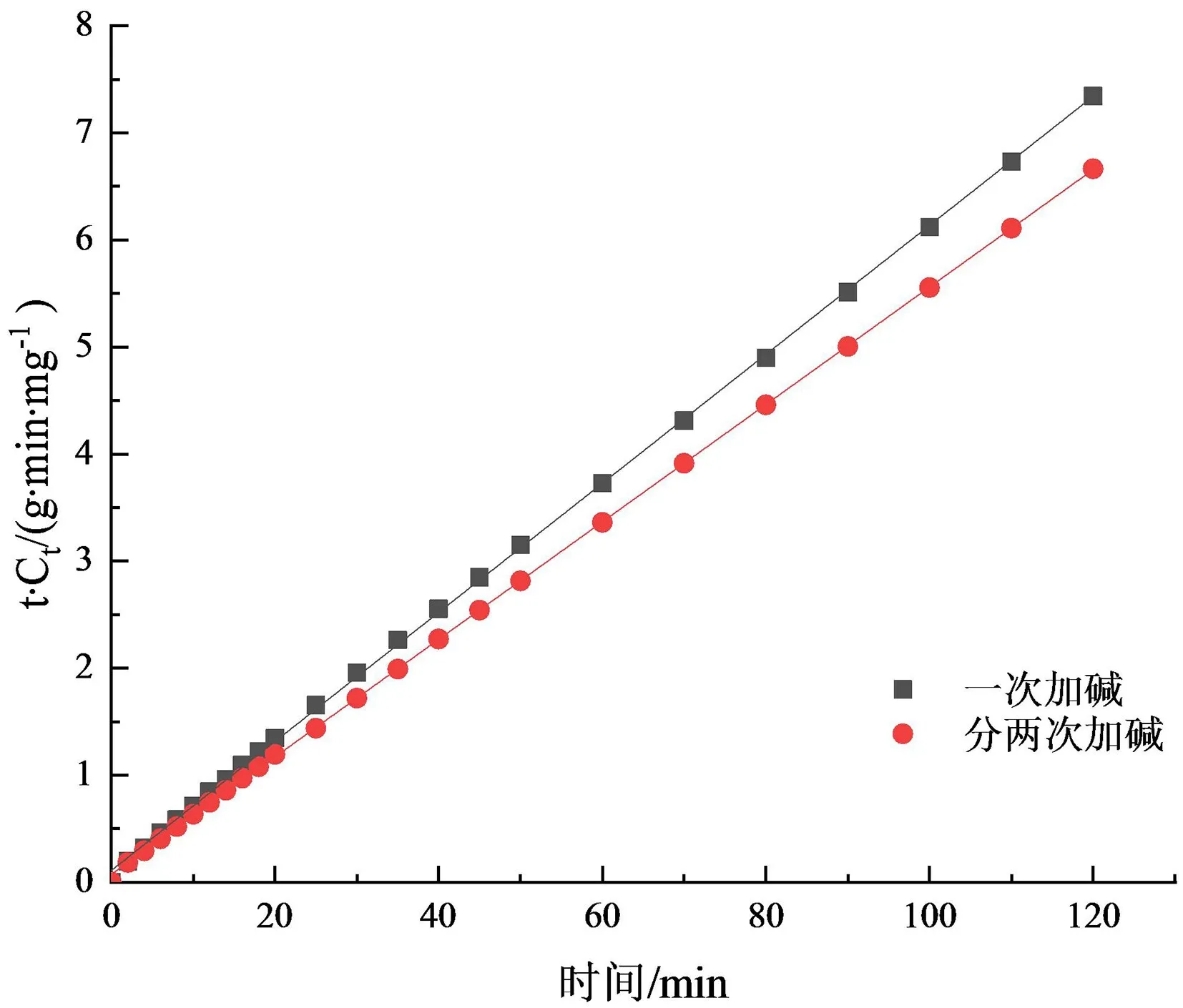

上式描述的是t/Ct=f(t)的线性关系,绘制t/Ct~t的曲线如下页图3所示。由图可知,安诺素红DS染料上染尼龙纤维过程中,在预设的实验条件下所获取的实验数据整体上具有较优的线性关系。其中,拟合得到的斜率和截距用表示。由计算所得的安诺素红DS对尼龙56、尼龙6纤维染色的准二级动力学参数列于表1。

从图3中可以看出,安诺素红DS染料对尼龙56、尼龙6纤维的线性拟合曲线均呈直线型。又如表1所示,两种纤维的线性回归系数R2均大于0.999,这表明安诺素红DS染料被尼龙56、尼龙6纤维吸附的过程符合准二级动力学方程。化学键的形成是影响准二级动力学吸附机制的主要原因[5],故尼龙56、尼龙6纤维对染料的吸附过程主要是化学吸附。又因准二级动力学拟合模型可以很好的描述尼龙56、尼龙6纤维吸附染料的全过程,所以,此模型符合安诺素红DS上染尼龙56、尼龙6纤维过程的动力学机制。由表1可得出,尼龙56纤维的平衡吸附量大于尼龙6纤维,这与图1中上染速率曲线所呈现的结果是一致的。其原因为尼龙56的相对分子质量较小,相同质量的尼龙56和尼龙6中,尼龙56所含的氨基数量更多,故其更易上染[6]。

图3 安诺素红DS对尼龙纤维的准二级动力学吸附模型拟合曲线

表1 安诺素红DS染料上染尼龙56、尼龙6纤维的准二级动力学参数

2.1.3 半染时间和扩散系数

半染时间是指染料吸附量达到平衡吸附量一半时所需要的时间,可以用来表征染色速率[7],可用t1/2表示。当Ct=C∞/2时,由式(4)可得:

式(5)中:k2为染色速率常数,g/(mg·min);C∞为尼龙56纤维对酸性染料的平衡吸附量,mg/g。

由式(5)计算可得尼龙56、尼龙6纤维的半染时间,结果如表2所示。

扩散系数D可以用来评价染色工艺对染料——纤维体系扩散性能的影响。扩散系数D可以由希尔公式[8]测定。

式中:D为扩散系数;t表示染色时间;r是纤维的半径;Mt为时间t时纤维吸附的染料量、M∞为染色平衡时纤维吸附的染料量。因为Mt和M∞为等质量纤维上的上染量,则Mt/M∞=Ct/C∞,故可用Ct/C∞代替Mt/M∞。计算出其比值后,查询Mt/M∞~Dt/r2关系表,即可找到对应的Dt/r2值,进而求得不同染色时间t下的扩散系数Di,取平均值可以算出该温度下的平均扩散系数[9]。

由纤维的参数计算可得其直径为12μm,按上述方法计算得尼龙56、尼龙6纤维的扩散系数D,记入表2中。

表2 尼龙56、尼龙6纤维的半染时间和扩散系数

由表2可知,尼龙56纤维的半染时间小于尼龙6纤维,而尼龙56纤维的扩散系数大于尼龙6纤维。出现此现象的原因是尼龙56的相对分子质量较小,所以相同质量的尼龙56和尼龙6中,尼龙56所含的氨基数量更多,也就更容易上染,导致尼龙56纤维的半染时间小于尼龙6纤维,尼龙56纤维的扩散系数大于尼龙6纤维。

2.2 碳酸钠的加入时间对染色动力学的影响

按照1.3所述的方法,染色温度设定为60℃,测试一次加碱(配置染液时Na2CO3全部加入)和分二次加碱(配置染液时加入二分之一的Na2CO3,达到预设温度时加入二分之一的Na2CO3)的条件下,纤维的上染百分率情况,结果如图4所示。

图4 碳酸钠的加入时间对尼龙56纤维的影响

由图4和表3可知,无论是一次加碱还是分两次加碱,两者皆符合准二级动力学模型;且与一次加碱相比,分两次加碱时染料的平衡吸附量更高,半染时间更短,扩散系数更大。这是由于染色初始阶段较强的碱性条件使染料的水解速率变快,活性染料固色条件的碱性不能太强,否则会导致水解染料过多,进而影响染料对纤维的上染量。

图5 碳酸钠的加入时间对尼龙56纤维的准二级动力学吸附模型拟合曲线

表3 不同加碱时间的准二级动力学参数

2.3 温度对染色动力学的影响

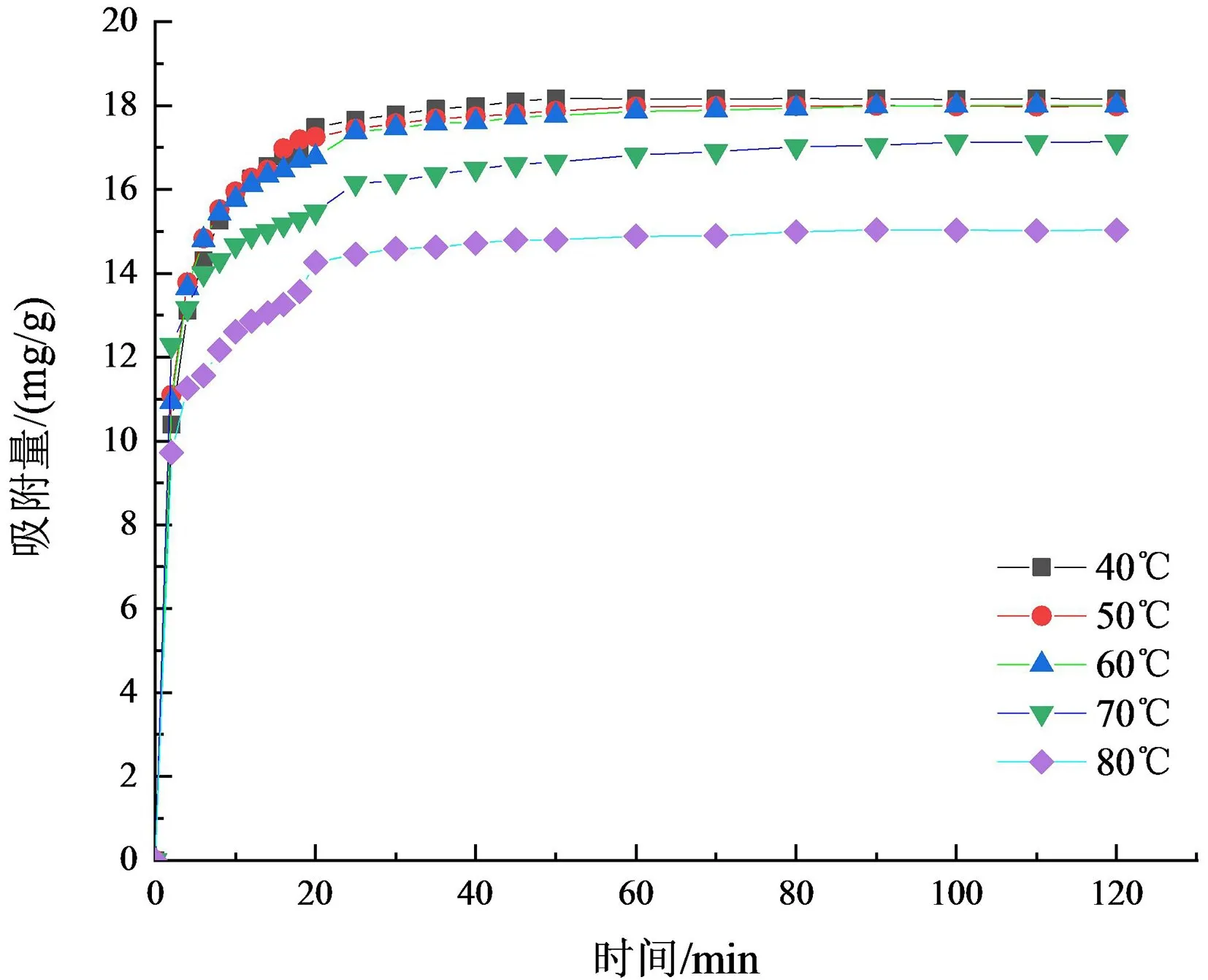

图6为不同温度条件下染料的上染率情况。由图6可知,在不同温度条件下,随着温度的升高,安诺素红DS染料对尼龙56纤维的上染率逐渐减小。因此,尼龙56纤维可以使用低温染色。

图6 不同温度对尼龙56纤维的影响

图7和下页表4为不同温度条件下的准二级动力学情况。从图7和下页表4可知,不同染色温度条件下,安诺素红DS上染尼龙56纤维皆符合准二级动力学模型。随着温度的升高,平衡吸附量总体上逐渐减小,半染时间总体上逐渐增大,扩散系数总体上逐渐变小。这是因为染色温度的提高加速了染料的水解,染料的亲和力或直接性变低,染料的平衡吸附量也随之变低。

表4 不同温度的准二级动力学参数

图7 不同温度条件下的准二级动力学吸附模型拟合曲线

3 结论

(1)安诺素红DS对尼龙56纤维的染色动力学符合准二级吸附动力学模型,其在尼龙56纤维上的吸附过程主要是化学吸附。

(2)在相同染色条件下,尼龙56纤维与尼龙6纤维相比,其染色平衡吸附量大,上染速率快,半染时间小,扩散系数大。

(3)随着染色温度的升高,安诺素红DS对尼龙56纤维的平衡吸附量逐渐减小,染色速率常数总体上减小,半染时间增大,扩散系数减小。

(4)分两次加碱与一次加碱相比,前者的平衡吸附量较大,上染速率快,半染时间小,扩散系数大。